1

Известен способ нагрева стальных заготовок под обработку давлением путем подключения к заготовке токопроводящих контактов.

Однако этот способ является низкопроизводительным, способствует окалинообразованию.

Предлагаемый способ отличается от -известного тем, что каждую заготовку нагревают на нескольких позициях путем перемещепия ее с заданным темпом с одной позиции на другую, при этом на первых позициях заготовки нагревают До 800-850°С, а на последней-до заданной температуры. Кроме того заготовки после нагрева выдерживают в термостате.

Это обеспечивает повышение производительности, улучшение качества слитка и экономию металла.

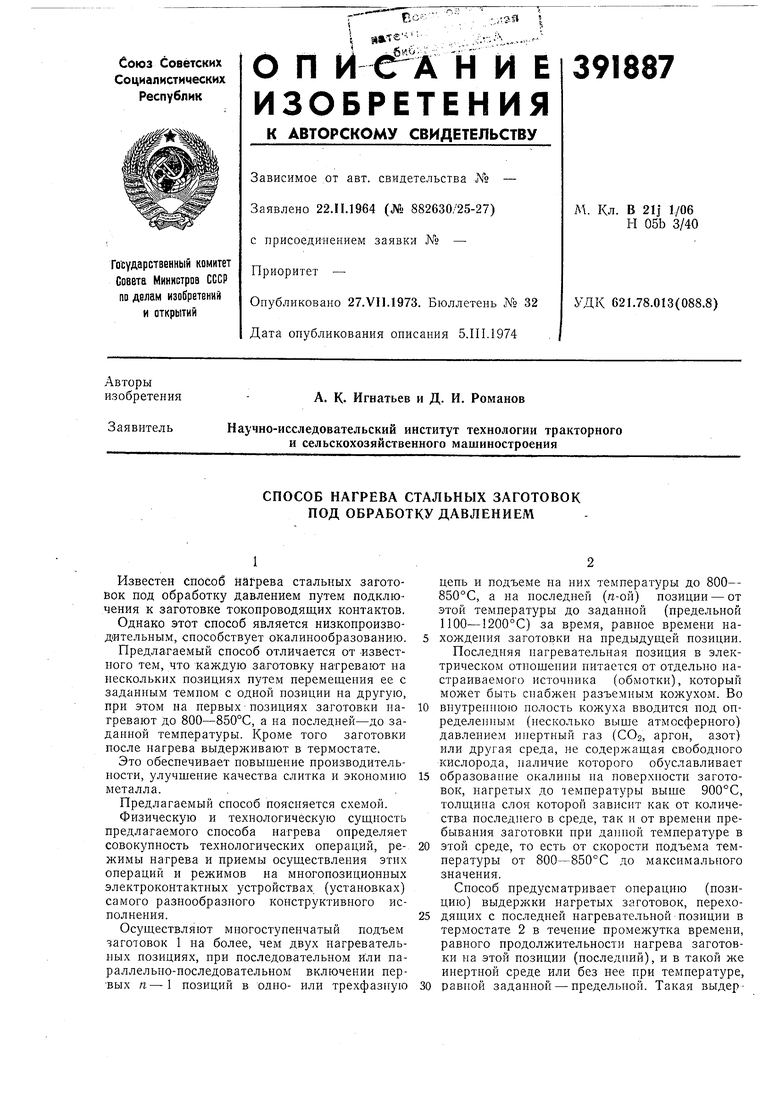

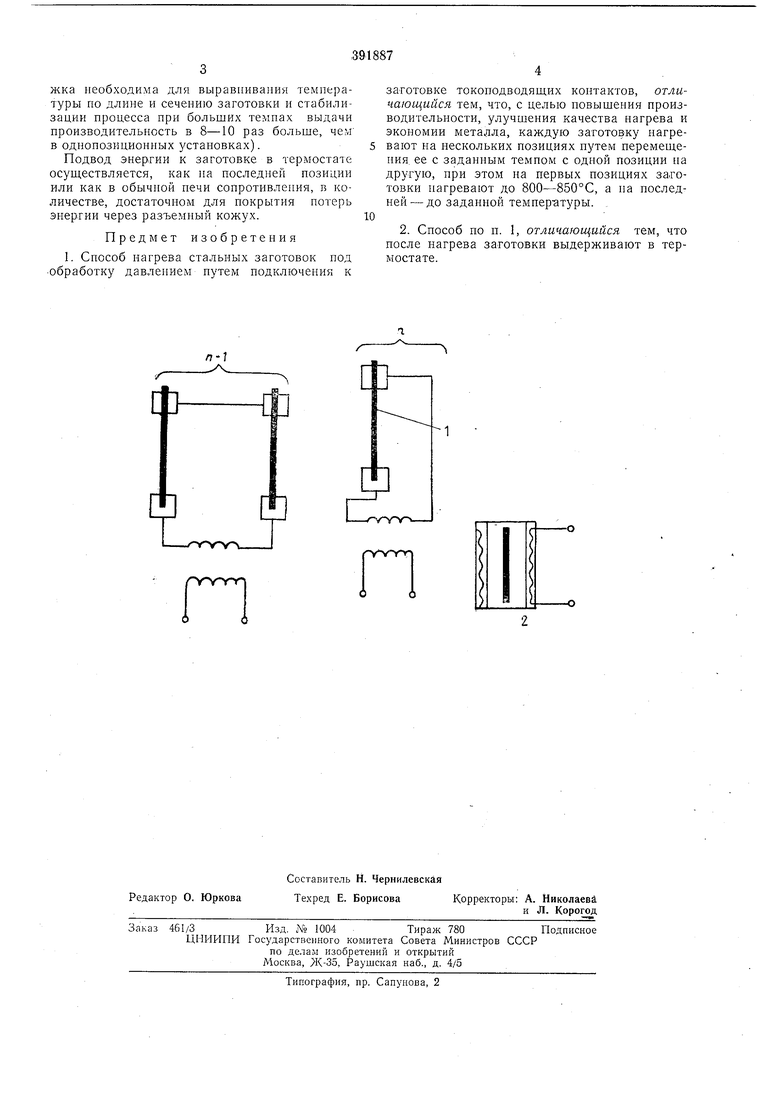

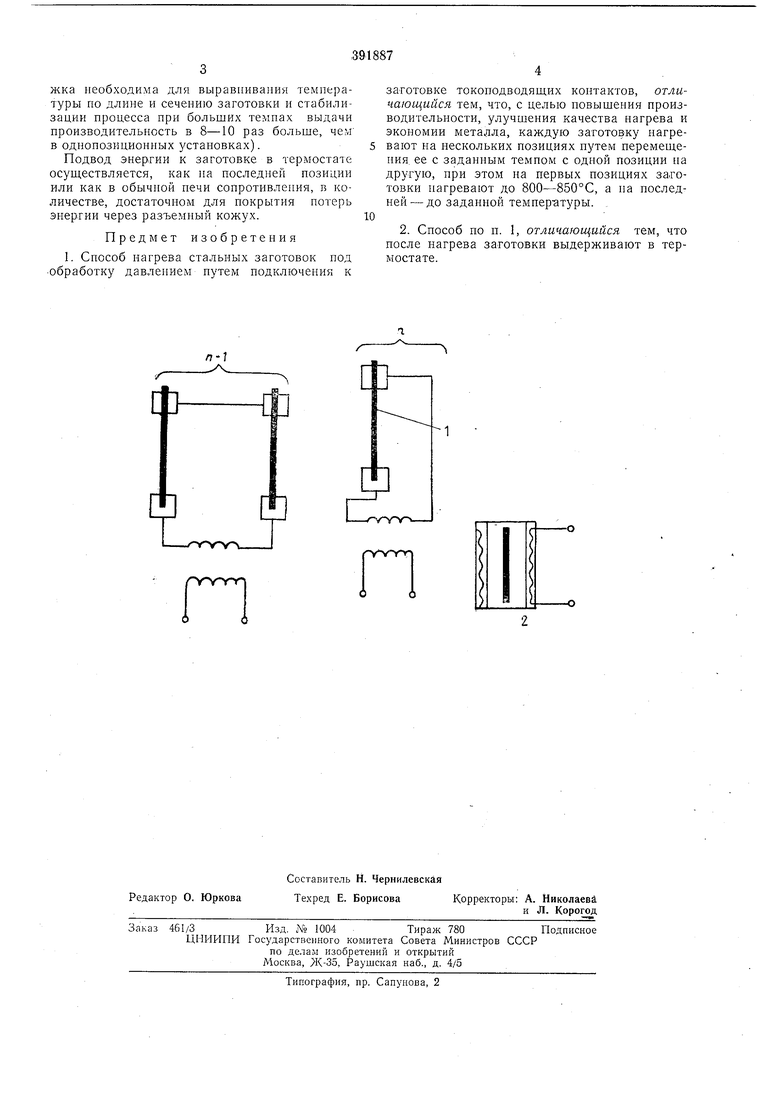

Предлагаемый способ поясняется схемой.

Физическую и технологическую сущность предлагаемого способа нагрева определяет совокупность технологических операций, режимы нагрева и приемы осуществления этих операций и режимов на многопозиционных электроконтактных устройствах, (установках) самого разнообразного конструктивного исполнения.

Осуществляют многоступенчатый подъем заготовок 1 на более, чем двух нагревательных позициях, при последовательном или параллельно-последовательном включении первых п-1 позиций в одно- или трехфазную

цепь н подъеме на них температуры до 800- 850°С, а на последней (га-ой) позиции - от этой температуры до заданной (предельной 1100-1200°С) за время, равное времени нахождения заготовки на предыдущей позиции. Последняя нагревательная позиция в электрическом отношении питается от отдельно настраиваемого источника (обмотки), который может быть снабжен разъемным кожухом. Во

внутреннюю полость кожуха вводится под определенным (несколько выше атмосферного) давлением инертный газ (COg, аргон, азот) или другая среда, не содержащая свободного кислорода, наличие которого обуславливает

образование окалины на поверхпости заготовок, нагретых до температуры выще 900°С, толщина слоя которой зависит как от количества последнего в среде, так и от времени пребывания заготовки при данной температуре в

этой среде, то есть от скорости подъема температуры от 800-850°С до максимального значения.

Способ предусматривает операцию (позицию) выдержки нагретых заготовок, переходящих с последней нагревательной позиции в термостате 2 в течение промежутка времени, равного продолжительности нагрева заготовки на этой позиции (последний), и в такой же инертной среде или без нее нри темнературе,

равной заданной - предельной. Такая выдержка необходима для выравнивания темнературы по длине и сечению заготовки и стабилизации процесса при больших темпах выдачи производительность в 8-10 раз больнле, чем в однопозиционных установках).

Подвод энергии к заготовке в термостате осуществляется, как на последней позиции или как в обычной печи сопротивления, в количестве, достаточном для покрытия потерь энергии через разъемный кожух.

Предмет изобретения

1. Снособ нагрева стальных заготовок нод обработку давлением путем подключения к

заготовке токоподводящих контактов, отличающийся тем, что, с целью повышения производительности, улучшения качества нагрева и экономии металла, каждую заготовку нагревают на нескольких позициях путем перемепдения, ее с заданным темпом с одной позиции па другую, при этом на первых позициях за.готовки пагревают до 800-850°С, а на последней- до заданной темпер-атуры.

2. Способ по п. 1, отличающийся тем, что после нагрева заготовки выдерживают в термостате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 2010 |

|

RU2464140C2 |

| Способ нагрева заготовок | 1979 |

|

SU831812A1 |

| СПОСОБ НАГРЕВА ЗАГОТОВОК НА СОРТОВЫХ И ПРОВОЛОЧНЫХ СТАНАХ | 2010 |

|

RU2430977C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЛИСТОВЫХ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 1992 |

|

RU2021058C1 |

| СПОСОБ ЭЛЕКТРОНАГРЕВА МЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1971 |

|

SU321195A1 |

| УСТРОЙСТВО ДЛЯ ГАЗОСТАТИЧЕСКОЙ ФОРМОВКИ ПОЛЫХ ЗАГОТОВОК | 2014 |

|

RU2564655C1 |

| Способ электроконтактного нагрева проката | 1987 |

|

SU1578212A1 |

| Установка для изотермической выдержки заготовок в линии для горячей штамповки | 1991 |

|

SU1837146A1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| ОСЬ ИЗ БЕСШОВНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ИЗГОТОВЛЕНИЯ ОСИ ИЗ БЕСШОВНОЙ СТАЛЬНОЙ ТРУБЫ ДЛЯ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2487951C2 |

/7- -/Ч

Л

П

Авторы

Даты

1973-01-01—Публикация