1

Известно устройство программного управления положением нажимных механизмов многовалкового стана поперечно-винтовой прокатки профилей, прокатываемых на оправке, содержащее контур регулирования положения каждого нажимного механизма, включающий датчик положения, присоединенный через управляющий преобразователь к исполнительному узлу нажимного механизма.

Недостатком известного устройства является песинхроппость движения рабочих валков, обусловленная следующими факторами: различными значениями сил трения в гидроцилипдрах, а также в направляющих нажимных устройств; различной жесткостью крепления гидроцилиндров и рабочих валков; разнотолщинностью исходной заготовки; различными диаметрами и калибровкой рабочих валков; различной температурой в очагах деформации; различными углами разворота рабочих валков, приводящими к различным значениям сил трения в очагах деформации; различным весом неуравновешепных подвижных частей; различными значениями коэффициентов передачи датчиков положения. Кроме того, наличие нескольких независимых контуров регулирования усложняет начальную настройку стана из-за необходимости весьма тонкой юстировки всех контуров регулирования друг относительно друга.

Несинхро П1ость движения рабочих валков приводит к снижению точности, отклонению от правильной геометрической формы (овальность, огранность, разнотолщинность и т. п.) и ухудщению чистоты поверхности прокатываемого изделия. Связанное с несинхронностью движения валков биение оправки приводит, в свою очередь, к ускоренному износу рабочих валков и самой оправки из-за динамических

нагрузок, обусловленных биением оправки.

Предлагаемое устройство отличается от известного тем, что оно снабжено датчиками деформации оправки в количестве, равном числу пажимных механизмов, причем каждый датчик подключен к одному из управляющих преобразователей в контурах регулирования положения нажимных механизмов.

Такое выполнение позволяет вводить в устройство корректирующие воздействия, направленные на удержание оправки в недеформировапном состоянии (т. е. в состоянии нулевого прогиба), что возможно только при синхронном движении всех рабочих валков. Этим самым новыщается точность управления.

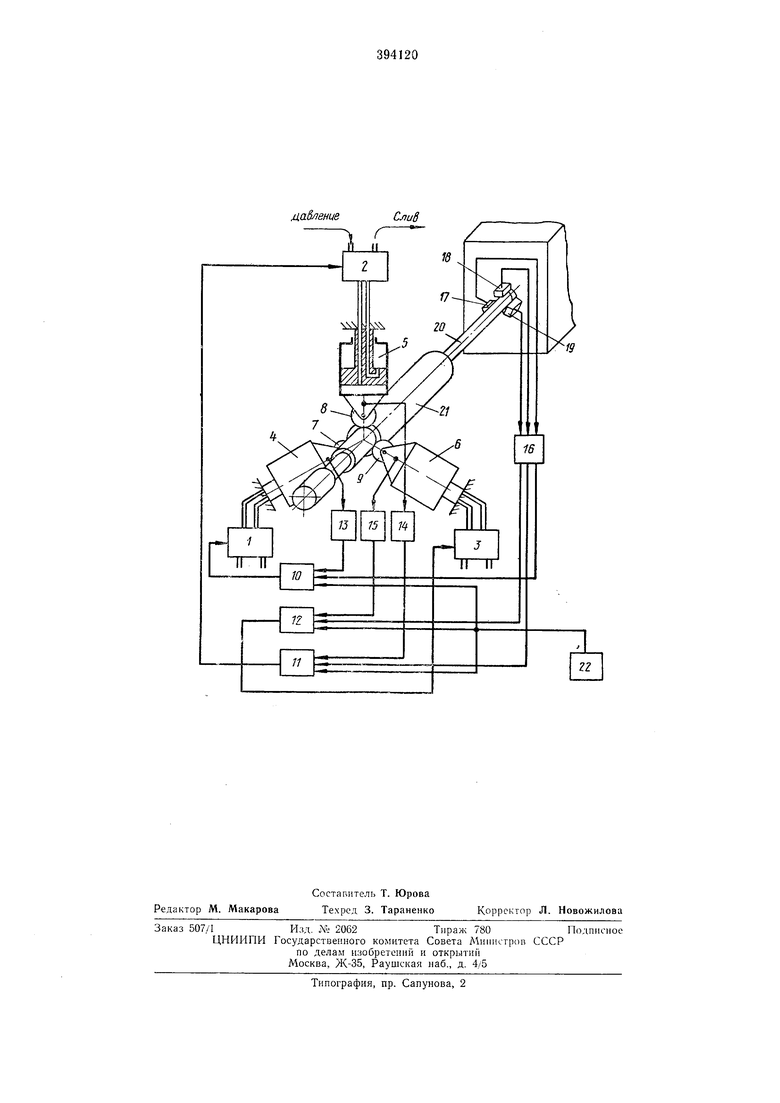

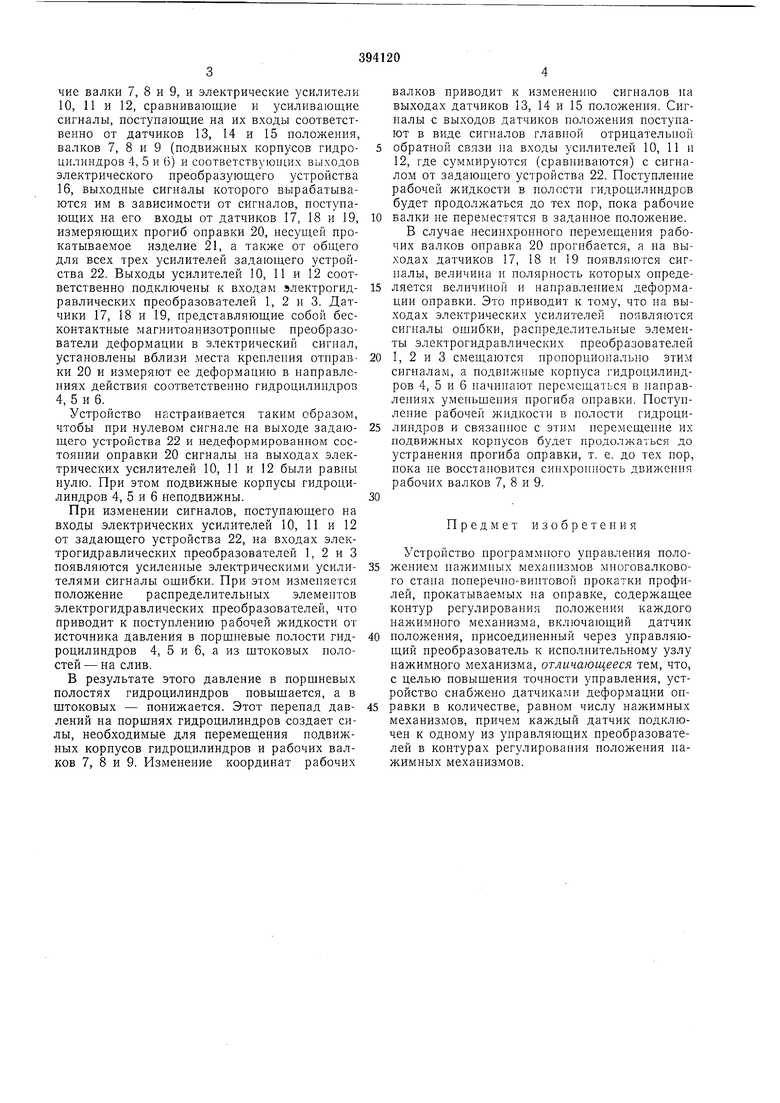

На чертеже показана принципиальная схема предложенного устройства.

Устройство содержит электрогидравлические преобразователи 1, 2 и 3, управляющие подачей рабочей жидкости соответственно в

гидроцилиндры 4, 5 и 6, перемещающие рабочие валки 7, 8 и 9, и электрические усилители 10, 11 и 12, сравнивающие и усиливающие сигналы, поступающие на их входы соответственно от датчиков 13, 14 и 15 положения, валков 7, 8 и 9 (подвижных корпусов гидроцилиндров 4, 5 и 6) и соответствуюи1их выходов электрического преобразующего устройства 16, выходные сигналы которого вырабатываются им в зависимости от сигналов, поступающих на его входы от датчиков 17, 18 и 19, измеряющих прогиб оправки 20, несущей прокатываемое изделие 21, а также от общего для всех трех усилителей задающего устройства 22. Выходы усилителей 10, 11 и 12 соответственно подключены к входам электрогидравлических преобразователей 1, 2 и 3. Датчики 17, 18 и 19, представляющие собой бесконтактные магнитоанизотропные преобразователи деформации в электрический сигнал, установлены вблизи места крепления отправки 20 и измеряют ее деформацию в направлениях действия соответственно гидроцилиидроз 4, 5 и 6.

Устройство настраивается таким образом, чтобы при нулевом сигнале па выходе задающего устройства 22 и недеформированном состоянии оправки 20 сигналы на выходах электрических усилителей 10, 11 и 12 были равны нулю. При этом подвижные корпусы гидроцилиндров 4, 5 и 6 неподвижны.

При изменении сигналов, поступающего на входы электрических усилителей 10, 11 и 12 от задающего устройства 22, на входах электрогидравлических преобразователей 1, 2 и 3 появляются усиленные электрическими усилителями сигналы ошибки. При этом изменяется положение распределительных элементов электрогидравлических преобразователей, что приводит к поступлению рабочей жидкости от источника давления в порщневые полости гидроцилиндров 4, 5 и 6, а из щтоковых полостей - на слив.

В результате этого давление в поршневых полостях гидроцилиндров повыщается, а в щтоковых - понижается. Этот перепад давлений на поршнях гидроцилиндров создает силы, необходимые для перемещения подвижных корпусов гидроцилиндров и рабочих валков 7, 8 и 9. Изменение координат рабочих

валков приводит к изменению сигналов на выходах датчиков 13, 14 и 15 положения. Сигналы с выходов датчиков положения поступают в виде сигналов главной отрицательной 5 обратной связи на входы усилителей 10, 11 и 12, где суммируются (сравниваются) с сигналом от задающего устройства 22. Поступление рабочей жидкости в полости гидроцилиндров будет продолжаться до тех пор, пока рабочие

0 валки не переместятся в заданное положение. В случае несинхронного перемещения рабочих валков оправка 20 прогибается, а на выходах датчиков 17, 18 и 19 появляются сигпалы, величина и полярность которых определяется величиной и паправлепием деформации оправки. Это приводит к тому, что на выходах электрических усилителей появляются сигналы ошибки, распределительные элементы электрогидравлических преобразователей

0 I, 2 и 3 смещаются пропорционально этим сигналам, а подвижные корпуса гидроцилиндров 4, 5 и 6 начинают перемещаться в паправлепиях умепьщения прогиба оправки. Поступление рабочей жидкости в полости гидроци5 линдров и связанное с этим неремещение их подвижных корпусов будет продолжаться до устранения прогиба оправки, т. е. до тех нор, пока не восстаповится синхронность движения рабочих валков 7, 8 и 9.

Предмет изобретения

Устройство программпого управления положением нажимных механизмов многовалкового стапа поперечно-виптовой прокатки профилей, прокатываемых на онравке, содержащее контур регулирования положения каждого нажимного механизма, включающий датчик 0 положения, присоединенный через управляющий преобразователь к исполнительному узлу нажимного механизма, отличающееся тем, что, с целью повышения точности управления, устройство снабжено датчиками деформации оправки в количестве, равном числу нажимных механизмов, причем каждый датчик подключен к одному из управляющих преобразователей в контурах регулирования положения нажимных механизмов.

даёленаеСлив

Г Пи

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1978 |

|

SU759162A1 |

| ГИДРАВЛИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО МНОГОВАЛКОВОЙ РАБОЧЕЙ КЛЕТИ ПОПЕРЕЧНОЙ ПРОКАТКИ | 1971 |

|

SU298396A1 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1981 |

|

SU954129A1 |

| Устройство для управления положением гидравлических нажимных механизмов | 1980 |

|

SU882673A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПОПЕРЕЧНОЙ РАЗНОТОЛЩИННОСТИ ПОЛОСЫ НА ЛИСТОПРОКАТНОМ СТАНЕ | 1970 |

|

SU286939A1 |

| Устройство автоматического устранения проскальзывания рабочих валков относительно опорных | 1978 |

|

SU774641A1 |

| ВСЕСОЮЗНАЯ I | 1970 |

|

SU282262A1 |

| ПРОКАТНАЯ КЛЕТЬ | 1998 |

|

RU2138346C1 |

Авторы

Даты

1973-01-01—Публикация