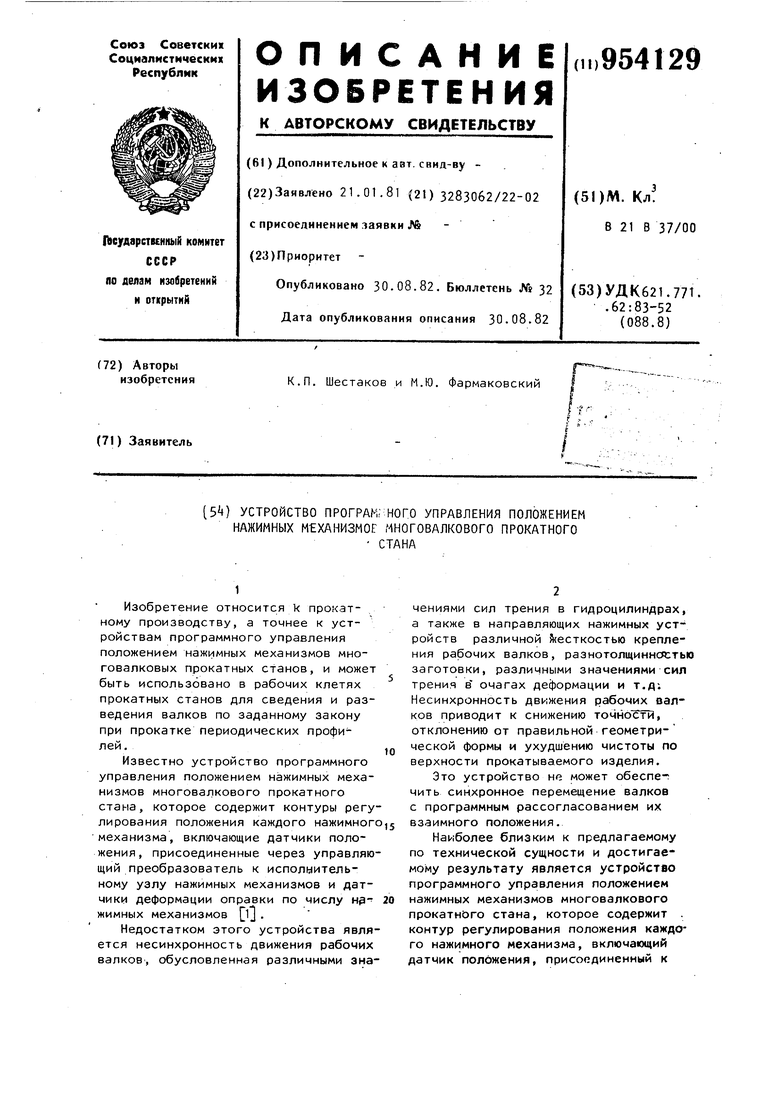

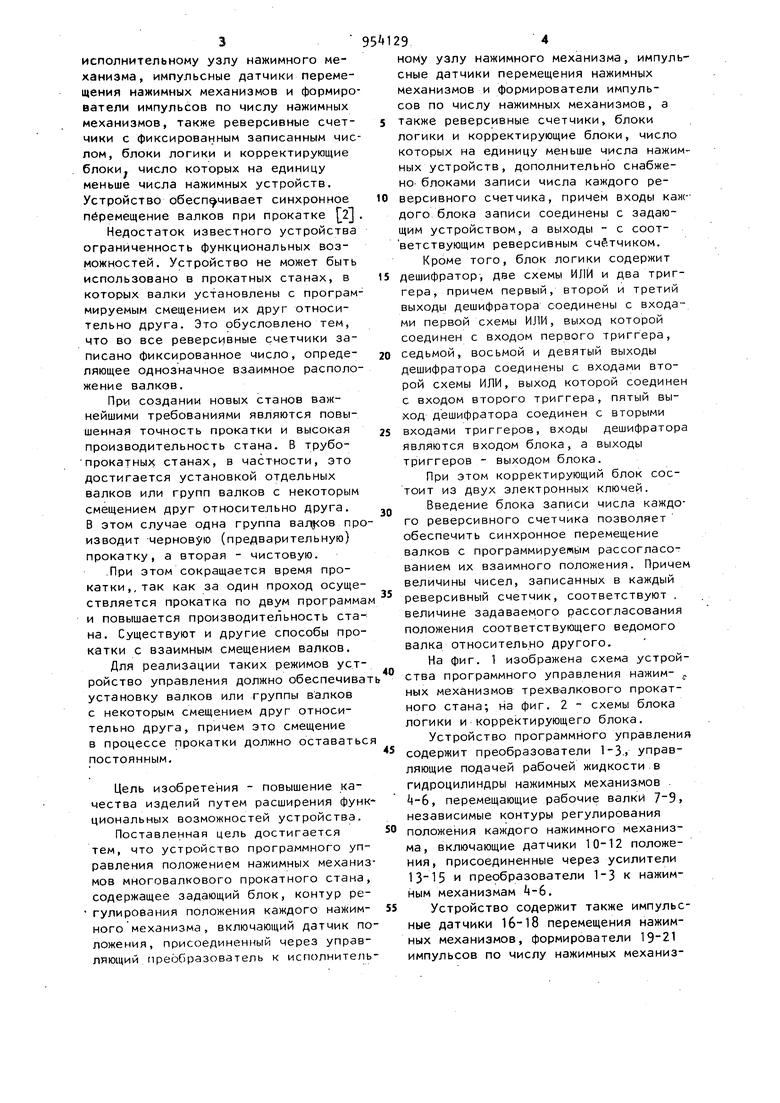

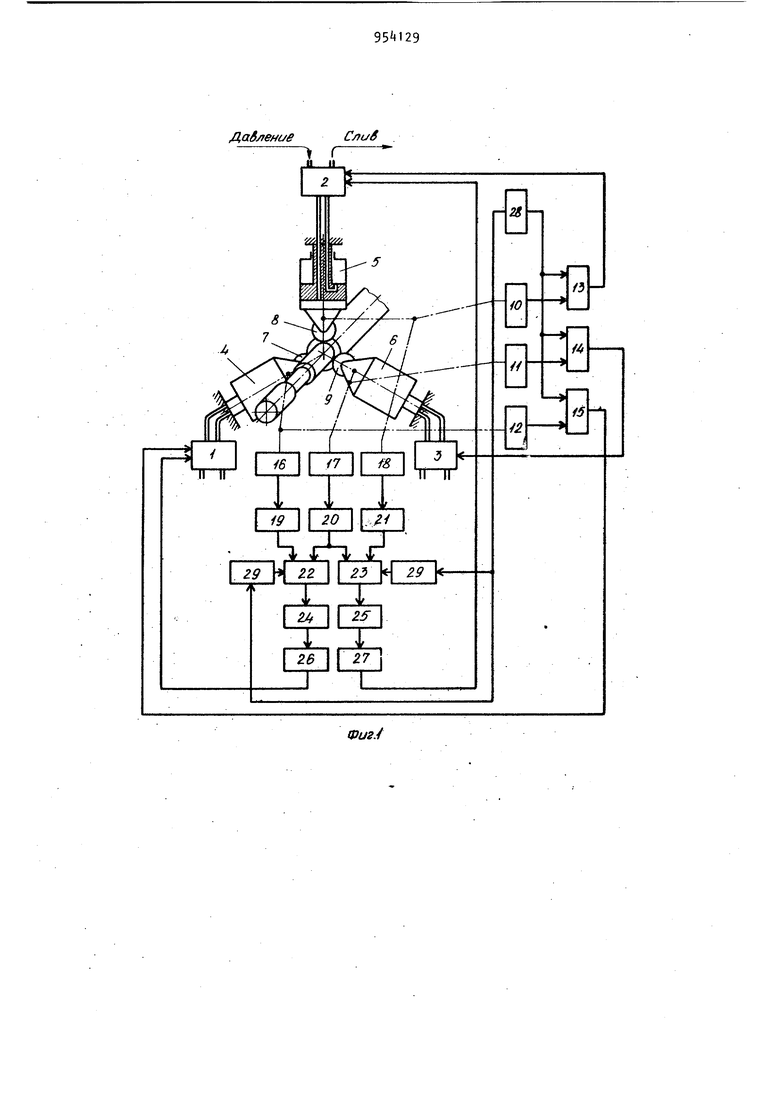

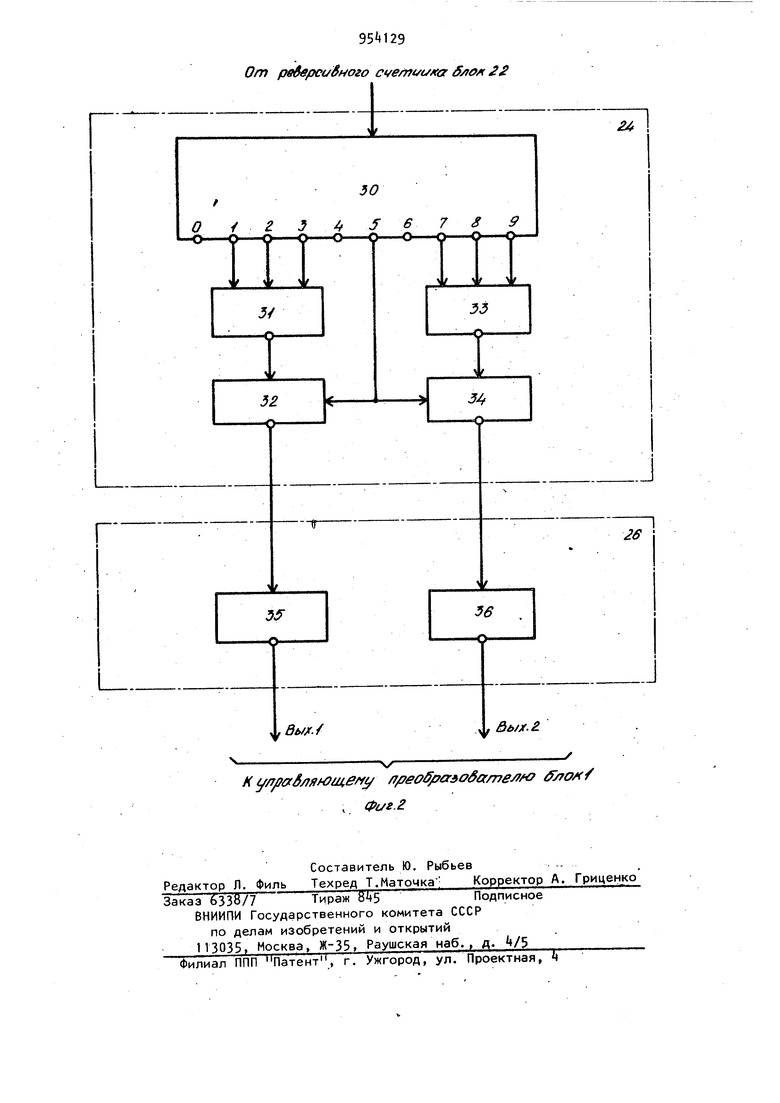

Изобретение относится k прокатному производству, а точнее к устройствам программного управления положением нажимных механизмов многовалковых прокатных станов, и может быть использовано в рабочих клетях прокатных станов для сведения и разведения валков по заданному закону при прокатке периодических профилей. Известно устройство программного управления положением нажимных механизмов многовалкового прокатного стана, которое содержит контуры регу лирования положения каждого нажимног механизма, включающие датчики положения, присоединенные через управляю щий преобразователь к исполмительному узлу нажимных механизмов и датчики деформации оправки по числу н жимных механизмов f . Недостатком этого устройства явля ется несинхронность движения рабочих валкоВ, обусловленная различными зна чениями сил трения в гидроцилиндрах, а также в направляющих нажимных устройств различной Жесткостью крепления рабочих валков, разнотолщинностью заготовки, различными знамениями сил трения в очагах деформации и т,д; Несинхронность движения рабочих валков приводит к снижению точности, отклонению от правильной геометрической формы и ухудшению чистоты по верхности прокатываемого изделия. Это устройство не может обеспе-; чить синхронное перемещение валков с программным рассогласованием их взаимного положения. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство программного управления положением нажимных механизмов многовалкового прокатного стана, которое содержит . контур регулирования положения каждого нажимного механизма, включаю14ий датчик положения, присоединенный к 3 исполнительному узлу нажимного механизма, импульсные датчики перемещения нажимных механизмов и формиро ватели импульсов по числу нажимных механизмов, также реверсивные счетчики с фиксированным записанным чис лом, блоки логики и корректирующие блоки число которых на единицу меньше числа нажимных устройств. Устройство обеспечивает синхронное перемещение валков при прокатке 2 Недостаток известного устройства ограниченность функциональных возможностей. Устройство не может быть использовано в прокатных станах, в которых валки установлены с программируемым смещением их друг относительно друга. Это обусловлено тем, что во все реверсивные счетчики записано фиксированное число, определяющее однозначное взаимное расположение валков. При создании новых станов важнейшими требованиями являются повышенная точность прокатки и высокая производительность стана. В трубопрокатных станах, в частности, это достигается установкой отдельных валков или групп валков с некоторым смещением друг относительно друга. В этом случае одна группа вал|} ов про изводит черновую (предварительную) прокатку, а вторая - чистовую. .При этом сокращается время прокатки,, так как за один проход осуществляется прокатка по двум программа и повышается производительность стана. Существуют и другие способы прокатки с взаимным смещением валков. Для реализации таких режимов устройство управления должно обеспечива установку валков или группы валков с некоторым смещением друг относительно друга, причем это смещение в процессе прокатки должно оставатьс постоянным. Цель изобретения - повышение качества изделий путем расширения фун циональных возможностей устройства. Поставленная цель достигается тем, что устройство программного уп равления положением нажимных механи мов многовалкового прокатного стана содержащее задающий блок, контур ре гулирования положения каждого нажим ного механизма, включающий датчик по ложения, присоединенный через управ ляющий (феобразователь к исполнитеп 94 ному узлу нажимного механизма, импульсные датчики перемещения нажимных механизмов и формирователи импульсов по числу нажимных механизмов, а также реверсивные счетчики, блоки логики и корректирующие блоки, число которых на единицу меньше числа нажимных устройств, дополнительно снабжено блоками записи числа каждого реверсивного счетчика, причем входы каж дого блока записи соединены с задающим устройством, а выходы - с соответствующим реверсивным счётчиком. Кроме того, блок логики содержит дешифратор-, две схемы ИЛИ и два триггера, причем первый, второй и третий выходы дешифратора соединены с входами первой схемы ИЛИ, выход которой соединен с входом первого триггера, седьмой, восьмой и девятый выходы дешифратора соединены с входами второй схемы ИЛИ, выход которой соединен с входом второго триггера, пятый выход дешифратора соединен с вторыми входами триггеров, входы дешифратора являются входом блока, а выходы триггеров - выходом блока. При этом корректирующий блок состоит из двух электронных ключей. Введение блока записи числа каждого реверсивного счетчика позволяет обеспечить синхронное перемещение валков с программируемым рассогласованием их взаимного положения. Причем величины чисел, записанных в каждый реверсивный счетчик, соответствуют , величине задаваемого рассогласования положения соответствующего ведомого валка относительно другого. На фиг. 1 изображена схема устройства программного управления нажимных механизмов трехв-алкового прокатного стана; на фиг. 2 - схемы блока логики и корректирующего блока. Устройство программного управления содержит преобразователи 1-3.) управляющие подачей рабочей жидкости в гидроцилиндры нажимных механизмов 4-6, перемещающие рабочие валкИ 7-9, независимые контуры регулирования положения каждого нажимного механизма, включающие датчики 10-12 положения, присоединенные через усилители и преобразователи 1-3 к нажимйым механизмам 4-6. Устройство содержит также импульсные датчики 16-18 перемещения нажимных механизмов, формирователи 19-21 импульсов по числу нажимных механизMOB, реверсивные счетчики 22 и 23, блоки и 25 логики, корректирующие блоки 26 и 27 задающий блок 28 и блоки 29 записи, число которых на единицу меньше числа нажимных ус ройста. Контур регулирования каждого наж много механизма управляется задающим блоком 28. Входы каждого блока записи соединены с задающим блоком 28, а выходы - с соответствующим ре версивным счетчиком 22 и 23. Структура блоков 24 и 26 (блоки 25 и 27 аналогичны) может быть выпо нена, например,-по схеме, приведенной на фиг. 2. Блок 2k содержит дешифратор 30, выходы 1-3 которого соединены со сх мой ИЛИ 31, выход которой соединен памятью 32, в качестве последней может быть использован триггер. Выходы дешифратора 30 соединены с схемой ИЛИ 33, выход которой соединен с памятью 3. Выход 5 дешифратора 30 соединен с другими входами памяти 32 и З. Блок 2б содержит два электронных ключа 35 и 36. Устройство работает следующим об разом. Задающий блок 28 задает сигналы управления на входы усилителей 13 15 вырабатывающих усиленные сигнал ошибки, подаваемые на входы преобра зователей 1-3. При этом нажимные механизмы начинают перемещать валки , что приводит к изменению сигналов с выходов датчиков 10-12. При достижении валками заданног положения усилители 13 15 прекращаю вырабатывать сигналы ошибки и валки останавливаются. Далее рассмотрим два режима рабо устройства. 1. В реверсивные счетчики 22 и 23 записано одно и то же число. В случае синхронного перемещения нажим ных механизмов k-6 количества импул сов, вырабатываемых датчиками 16-18 перемещения, равны между собой и, следовательно, на суммирующий и вычитающий входы реверсивных счетчиков -22 и 23 через формирователи 19il поочередно поступает равное импульсов, и предварительно записанное в реверсивных счетчиках число изменяетсяне более чем на единицу. При этом блоки 2k и 25 логики закрыТЫ и корректирующие блоки 26 и 27 сигналов не вь1рабатывают. Если по какой-либо причине относительное положение одного механизма изменится по отношению к другому, принятому за. ведущий, например механизмы k и 6 начнут перемещаться несинхронно,то в счетчике 22 записанное число изменится на величину, большую единицы, причем знак приращения зависит от того, опережает или отстает ведомый механизм 4 от ведущего механизма 6. В этом случае блок 2k логики вырабатывает соответ ствующий сигнал корректирующему блоку 26, на выходе которого появляется сигнал, который через управляющий преобразователь 1 изменяет скорость перемещения нажимного механизма k. После того, как механизм k догонит механизм 6 (если он отставал) или затормозится (если он ранее опережал) , в счетчике 22 окажется записанным исходное число и кЬрректировка прекратится. Аналогично корректируется и положение механизма 5 относительно механизма 6. 2. В реверсивные счетчики 22 и 23 от задающего блока 28 записаны разные числаi например в счетчик 22 через блок 29 записи записано исход ное число, соответствующее согласованному положению нажимных механизмов, а в счетчик 23 через блок 29 записи записано число, отличающееся от записанного в счетчике 22 на п единиц. В этом случае блок 25 вырабатывает соответствующий сигнал -блоку 27, на выходе которого появляется сигнал, который через управляющий преобразователь 2 перемещает нажимной механизм 5 на величину, соответствующую импульсам, которые с датчика 18 через формирователь 21 проходят на счетчик 23 и ранее записанное число в этом счетчике изменяется на исходное число, равное записанному в счетчике 22, после чего перемещение механизма 5 прекращается. При этом валок 8 оказывается смещенным относительно валков 7 и 9 на величину, соответствующую числу п импульсов с датчика 18 перемещения. В дальнейшем все три валка перемещаются синхронно с постоянным рассогласованием валка 8 относительно валков 7 и 9- 7 Устройство может быть эффективно использовано при прокатке изделий с переменным профилем, когда на каж дом переходе от задающего блока 28 может устанавливаться оптимальная для данного перехода величина рассог ласования положения валков. Использование предлагаемого устройства в станах позволяет повысить их пpoизвoдитeль cть. Годовой эконо мический эффект составит 23800 руб. Формула изобретения 1. Устройство программного управления положением нажимных механизмов многовалкового прокатного стана, содержащее задающий блок контур регулирования положения каждого нажимного механизма, включающий датчик положения, присоединенный через управляющий преобразователь к исполнительному узлу нажимного механизма импульсные датчики перемещения нажимных механизмов и формирователи импульсов по числу нажимных механизмов, а также реверсивные счетчики, блоки логики и корректирующие блоки число которых на единицу меньше числа нажимных устройств, о т л|и чающееся тем, что, с целью повышения качества изделий за счет расширения функциональных возможностей устройства путем обеспечения 98 синхронного перемещения валков с программируемым рассогласованием их взаимного положения, оно дополнительно снабжено блоками записи числа каждого реверсивного счетчика, причем входы каждого блока записи соединены с задающим устройством, а выходы - с соответствующим, реверсивным счетчиком. 2.Устройство по п. 1, отличающееся тем, что блок логики содержит дешифратор, две схемы ИЛИ и два триггера, причем первый, второй и третий выходы дешифратора соединены с входами первой схемы ИЛИ, выход которой соединен с входом первого триггера, седьмой, восьмой и девятый выходы дешифратора соединены с входами второй схемы ИЛИ, выход которой соединен с входом второго триггера, пятый выход дешифратора соединен с вторыми входами триггеров, входы дешифратора являются входом блока, а выходы триггеров - выходом блока. 3.Устройство по п. 1, о т л ичающееся тем, что корректирующий блок состоит из двух электронных ключей. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. В 21 В /00, 1968, 2.Авторское свидетельство СССР W 759162, кл. В 21 В 37/00, 1978.

I 3 Н f

29 М 2

ш

2627

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1978 |

|

SU759162A1 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1983 |

|

SU1168308A1 |

| Устройство автоматического управления реверсивным станом горячей прокатки | 1982 |

|

SU1084093A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Гидравлическое нажимное устройство многовалковой рабочей клети поперечной прокатки | 1974 |

|

SU516440A2 |

| Устройство для контроля раствора валков прокатного стана | 1983 |

|

SU1088832A1 |

| Устройство программного управления положением нажимных механизмов многовалкового прокатного стана | 1984 |

|

SU1219192A1 |

| Устройство для управления положением гидравлических нажимных механизмов | 1980 |

|

SU882673A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для компенсации биения валков прокатной клети | 1983 |

|

SU1100020A1 |

Авторы

Даты

1982-08-30—Публикация

1981-01-21—Подача