Изобретение отпосится к сварке.

Известен способ сваркп плавлением с подогревом вылета плавящегося электрода па участке вылета от дополнительного источннкл.

Однако раснолс женне устройства для нолог)ева в непосредственной блпзости к сва|)()4iioi дуге приводит к его перегреву п выходу из строя и, кроме того, мешает выполнению сварки, особеппо угловых соединеиин Н в разделку.

Предложеииый способ отличается тем, что дополнительно производят подогрев электрода па участке, расположеином выше г-к: ста подключения сварочного тока. При JIUM иидогрев осуществляют импульсами тока, ко торые одновременно обеспечивают управляс перенос электродного металла.

Это повышает качество сварки.

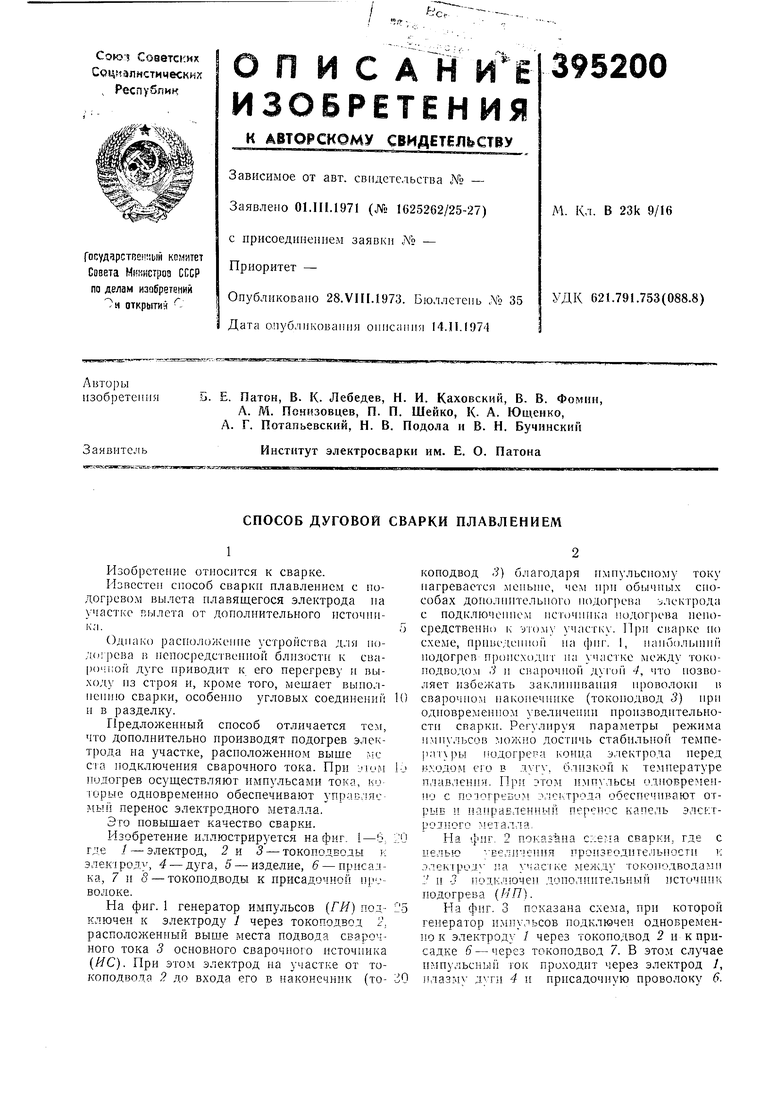

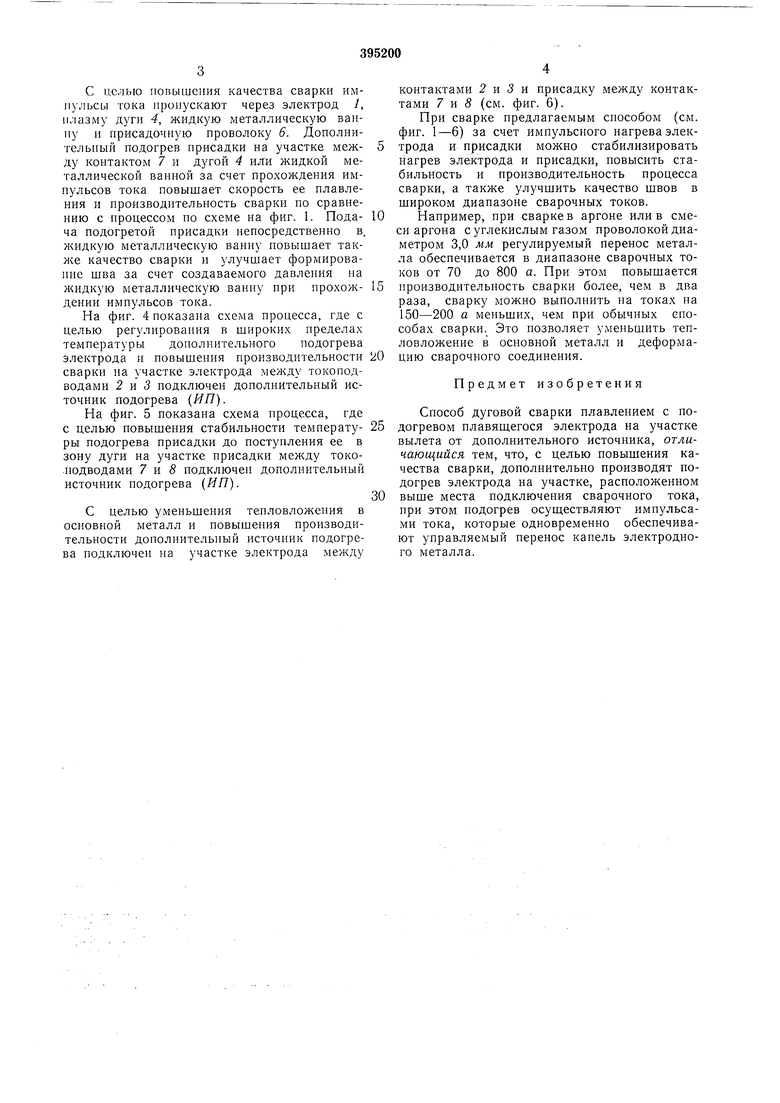

Изобретепие иллюстрируется иа фиг. -б, где / - электрод, 2 и 3 - ТОКОПОДЕОДЫ к электроду, 4 - дуга, 5 - изделие, 6 - присадка, 7 п 8 - токоиодводы к присадочной проволоке.

На фиг. 1 геператор импульсов (ГИ) подключен к электроду 1 через токоподвод 2, расположенный выше места подвода сварочпого тока 3 основного сварочпого источника (ИС). При этом электрод на участке от токоподвода 2 до входа его в наконечник (токоиодвод 3) благодаря импульсному току нагревается меньше, чем при обычных снособах донол1П1тельного подогрева лсктрода с подключеппе.м нсточннка )ева непосредственно к :)то.му участку. Прн сварке но схе.ме, прнведспнон на фпг. 1, напболыннп подогрев пронсходнг па учасгке между токоподво;и)м 3 Н снарочноп дугой 4, что позволяет избежать заклнпивання проволоки в

сварочпом паконечнике (токоподвод 3) прп одповременпом увеличении производительности сваркп. Регулируя параметры режи.ма импульсов можно достичь стабильной темпер.плры подогре : а конца электрода перед

входом его в , близкой к температуре плавления. При этом нмпульсы одновременно с noiorptDuM лоь:трода обеспечпвают п иаправленн.ый перенос капель элсктрО7И(1ГО ;;ТаЛЛ:Я,

Па фиг- 2 покя.зйиа czeria сварки, где с

целью -Ееличепия произЕодительностп i: .-1лек род па участке токоподводамп .. Н 3 подключен дополи.ительпый псточпнк подогрева (МП}.

Па фиг. 3 показана схема, при которой

геператор импульсов подключен одновременно к электроду / через токоподвод 2 и к присадке 6 - через токоподвод 7. В это.м случае пмпульсныи ток проходит через электрод /,

плазму ДУГИ 4 и прпсадочпую проволоку 6.

С целью повышения качества сварки импульсы тока пропускают через электрод 1, плазму дуги 4, жидкую металлическую ванну и присадочную проволоку 6. Доиолнительный подогрев присадки на участке между контактом 7 и дугой 4 или жидкой металлической ванной за счет прохождения имнульсов тока повышает скорость ее плавления и производительность сварки но сравнению с процессом но схеме на фиг. 1. Подача подогретой присадки непосредственно в жидкую металлическую ванну повышает также качество сварки н улучшает формирование шва за счет создаваемого давления на жидкую металлическую ванну при прохождении имнульсов тока.

На фиг. 4 ноказана схема процесса, где с целью регулирования в широких пределах температуры дополнительного подогрева электрода и повышения производительности сварки на участке электрода между токонодводами 2 и 5 подключен дополнительный источник подогрева (ИП).

На фиг. 5 показана схема нроцесса, где с целью повышения стабильности температуры подогрева присадки до поступления ее в зону дуги на участке присадки между токолодводами 7 и 8 подключен дополнительный источник нодогрева (ИП).

С целью уменьшения тенловложения в основной металл и новышения производительности дополнительный источник нодогрева нодключен па участке электрода между

контактами 2 и 5 и присадку между контактами 7 и 8 (см. фиг. 6).

При сварке предлагаемым способом (см. фиг. 1-6) за счет импульсного нагрева электрода и присадки можно стабилизировать иагрев электрода и присадки, повысить стабильность и производительность нроцесса сварки, а также улучшить качество швов в широком диапазоне сварочных токов.

Например, при сварке в аргоне или в смеси аргона с углекислым газом проволокой диаметром 3,0 мм регулируемый перенос металла обеспечивается в диапазоне сварочных токов от 70 до 800 а. При этом повышается производительность сварки более, чем в два раза, сварку можно выполнить на токах на 150-200 а меньших, чем при обычных способах сварки. Это позволяет уменьшить тенловложение в основной металл и деформацию сварочного соединения.

Предмет изобретения

Способ дуговой сварки плавлением с подогревом плавящегося электрода иа участке вылета от дополнительного источника, отличающийся тем, что, с целью повышения качества сварки, дополнительно производят подогрев электрода на участке, расположенном выше места подключения сварочного тока, при этом подогрев осуш,ествляют импульсами тока, которые одновременно обеспечивают управляемый перенос капель электродного металла.

Г Ч Р - I

5 L ГI

P------J U.-L.

--J -...

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| Устройство для дуговой сварки плавящимся электродом | 1974 |

|

SU574287A1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| Способ дуговой сварки и устройство для его осуществления | 1988 |

|

SU1574391A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1970 |

|

SU425748A1 |

| Установка для дуговой сварки и наплавки порошковой проволокой | 1990 |

|

SU1731509A1 |

| СПОСОБ ДОПОЛНИТЕЛЬНОГО ПОДОГРЕВА ПРИСАДОЧНОЙПРОВОЛОКИ | 1972 |

|

SU336114A1 |

| СПОСОБ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 1971 |

|

SU319423A1 |

Даты

1973-01-01—Публикация