Известен способ сварки плавящимся электродом с постоянной скоростью его подачи, по которому осуществляют дополнительный подогрев присадочной проволоки. Однако он не позволяет регулировать сварочный ток и напряжение дуги.

Предложенный способ отличается от известного тем, что в качестве регулируемого параметра используют мощность подогрева присадочной проволоки. Это стабилизирует сварочный ток и напряжение на дуге при появлении указанных возмущений.

Предложенный способ осуществляется пропусканием через участок электрода отдельного тока подогрева от самостоятельного источника с автоматически регулируемой мощностью, пропусканием части тока от общего источника через автоматически регулируемое сопротивление и тепловым воздействием индуктора с автоматически регулируемой мощностью и др. С нагревом электрода непосредственно связана скорость его плавления и, следовательно, величины коэффициентов саморегулирования по току Кет. и напряжению /Сен. Это дает возможность в широких пределах воздействовать на статические и динамические характеристики основной системы без участия инертных электромеханических устройств.

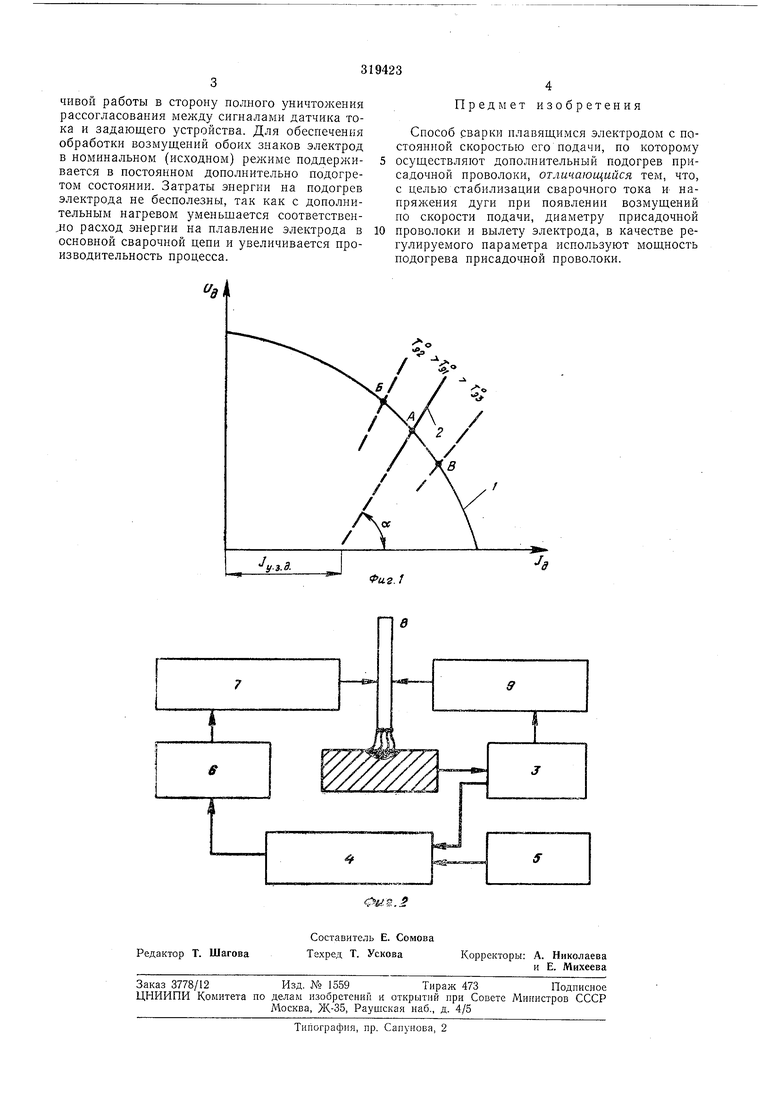

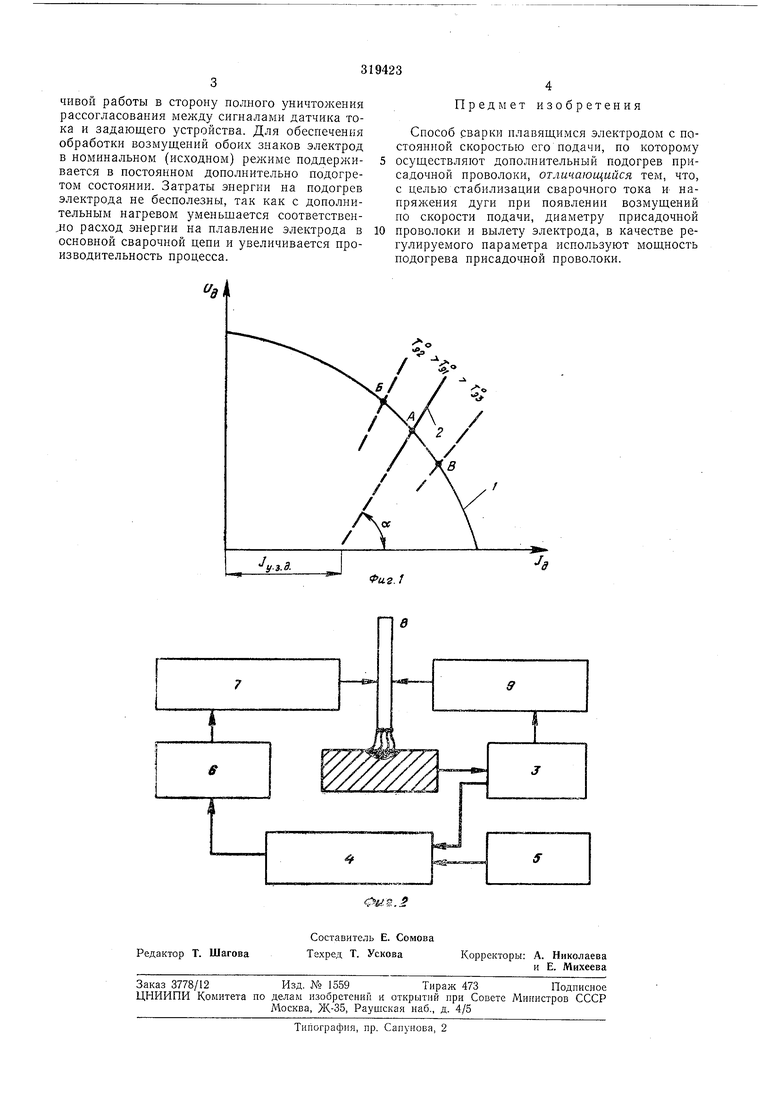

Точка Л рабочего релшма сварки определяется пересечением внешней характеристики источника сварочной дуги / и начальной кривой 2 устойчивой работы дуги. С нагревом электрода на участке вылета от начальной температуры Т до большей Т кривая устойчивой работы дуги смещается влево, в сторону меньших токов (см. точку Б), так как с ростом нагрева увеличиваются скорость плавления электрода (при постоянной скорости его подачи) и коэффициент саморегулирования по току /(ст.. Условный (заданный) ток /у.зд уменьшается, а угол наклона кривой устойчивой рабокты a arctg- увеличивается. Обратная карACII

тина наблюдается при снижении температуры нагрева электрода до меньшего значения Кривая устойчивой работы переходит в точку В.

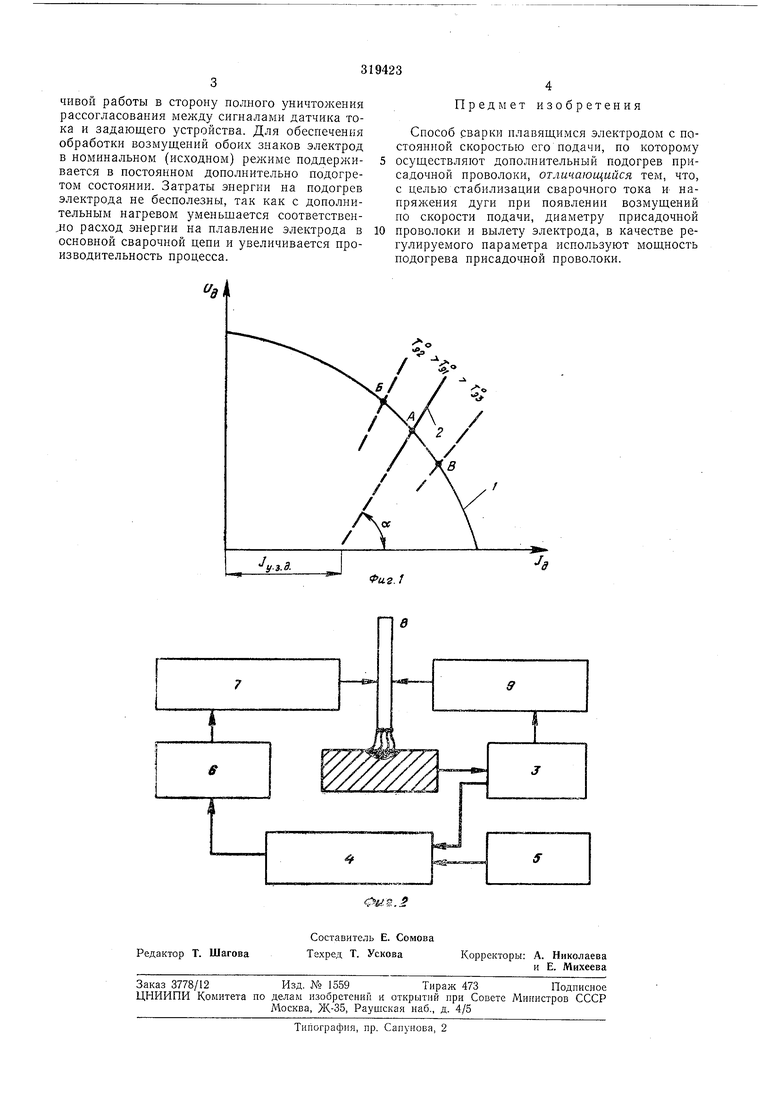

Сигнал от датчика 3 сопоставляется сравнивающим устройством 4 с сигналом от задающего устройства 5. Возникающий сигнал рассогласования при наличии возмущения по току дуги поступает через усилитель 6 в нагревательное устройство 7, воздействуя на его мощность. Это приводит к изменению нагрева

чивой работы в сторону полного уничтожения рассогласования между сигналами датчика тока и задающего устройства. Для обеснеченкя обработки возмущений обоих знаков электрод в номинальном (исходном) режиме ноддерживается в постоянном дополнительно подогретом состоянии. Затраты энергии на подогрев электрода не бесполезны, так как с дополнительным нагревом уменьшается соответственно расход энергии на нлавление электрода в основной сварочной цепи и увеличивается производительность процесса.

Предмет изобретения

Способ сварки илавящи.мся электродом с постоянной скоростью его подачи, по которому осуществляют дополнительный подогрев присадочной проволоки, отличающийся тем, что, с целью стабилизации сварочного тока и напряжения дуги при появлении возмущений но скорости подачи, диаметру присадочной проволоки и вылету электрода, в качестве регулируемого параметра используют мощность подогрева присадочной проволоки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫСОКОПРОИЗВОДИТЕЛЬНОЙ АВТОМАТИЧЕСКОЙ ДУГО-КОНТАКТНОЙ НАПЛАВКИ ПОД ФЛЮСОМ С ПОПЕРЕЧНЫМИ КОЛЕБАНИЯМИ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2015 |

|

RU2613800C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ КАТАНИЯ | 1997 |

|

RU2143962C1 |

| Система автоматического управления процессом сварки | 1984 |

|

SU1192920A2 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2019 |

|

RU2735847C1 |

| Способ дуговой сварки под флюсом с дополнительной присадкой | 2020 |

|

RU2735084C1 |

| Способ автоматической электродуговой сварки | 1990 |

|

SU1808560A1 |

| Способ регулирования глубины проплавления при дуговой автоматической сварке | 2018 |

|

RU2691824C1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1973 |

|

SU395200A1 |

Даты

1971-01-01—Публикация