1

Изобретение относится IK о.бласти станкостроения.

Из основного авт. св. № 185374 известно элвктр01меха1ЕИческое устройство дл.я авто;матичеакого управления понеречной .подачей сферошлифовального станка, в котором програмчмирование ци|Кла подачи про изводится в координатах «скорость съема прилуска - прнпуок с .помощью фазочувствительного оолупроводни1ково;го усилителя среднего значения така, включенного на выход индуктивного датчика припуска и выдающего сформированный электрический сигнал в систему автоматического улравления поперечной подачей.

Предлагаемое устройство является усовершенствованием устройства 1ПО авт. св. № 185374, так как позволяет значительно расширить о-б.ласть его применения и использовать ие только на сферощлифовальных, но и на внутришлифовальных станках, а также упростить конструкцию устройства и ловысить надежность его работы.

Первой отличительной особенностью устройства .является то, что поперечная подача регулируется замкнутой системой авто1матического .регулирования по зара.нее задаваемой программе изменения припуска во времени, .которая фор|мируется с помощью -бесконтактното програм1мирующего устройства типа активноемкостного разрядного контура, состоящего из

активного постоянного сопротпвления, управляемого сопротивления в виде трапзисторного каскада с общей базой и разрядного конденсатора, первоначально заряжаемого от датчика припуока.

Вторая особенность состоит в том, что под1ключение индуктивного датчика припуска на вход программирующего устройства производится не непосредственно (как в устройстве по основному авт. св.), а через нромежуточный транзисторный усилитель и фазочувствительный выпря:митель с активно-ем.костным фильтром. За счет этого у-далось значительно

(более чем в 10 раз) снизить злектрома гнитные усилия на измерительном наконечнике индуктивного датчика припуска и практически ликвидировать след от этого наконечника па поверхности шлифуемого изделия.

Третья особенность состоит в то:м, что с целью повышения динамической точности при обработке системой задаваемой програм.мы па вход усилителя ошибки вводятся дополнительные электрические сигналы. Иа первом участке програл1мы вводится сигнал постоянного по величине напряжения, а на вторО:М - экспоненциально затухающее во времени напряжепие. Эти сигналы формир} ются с по|мощью дополнительных задатчиков, один из которых

представляет линейный потенциометр, а второй - разрядный З-периодичеокий «онтур типа R - C.

Отличительны.е особенности усовершенствования устройства позволили повысить точность формирования и отработки временной лро|Гра:ммы съема припуска, ловысить надежиость его работы, а та-кже использовать его не только па сферошлифовальных ставках, обрабатывающих изделия вул1канито.вы-ми .круталш, но и ;на внутришлифовальиы.х стан.ках, обрабатыБающих изделия керамическими кругами.

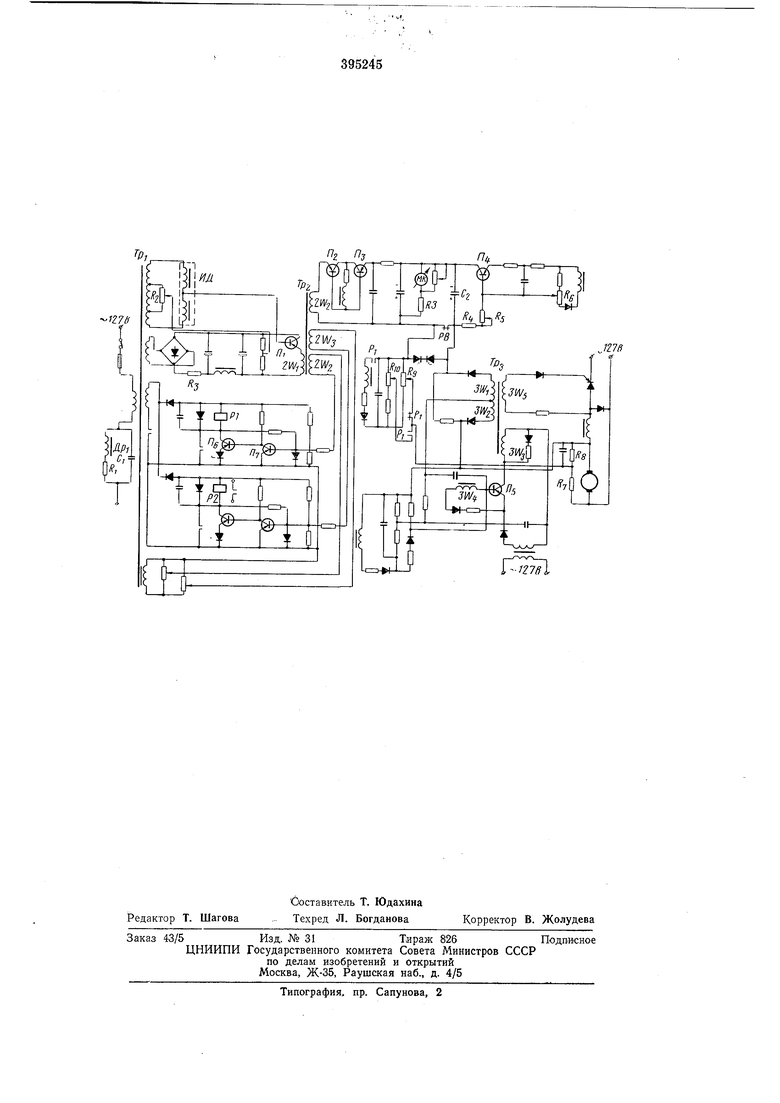

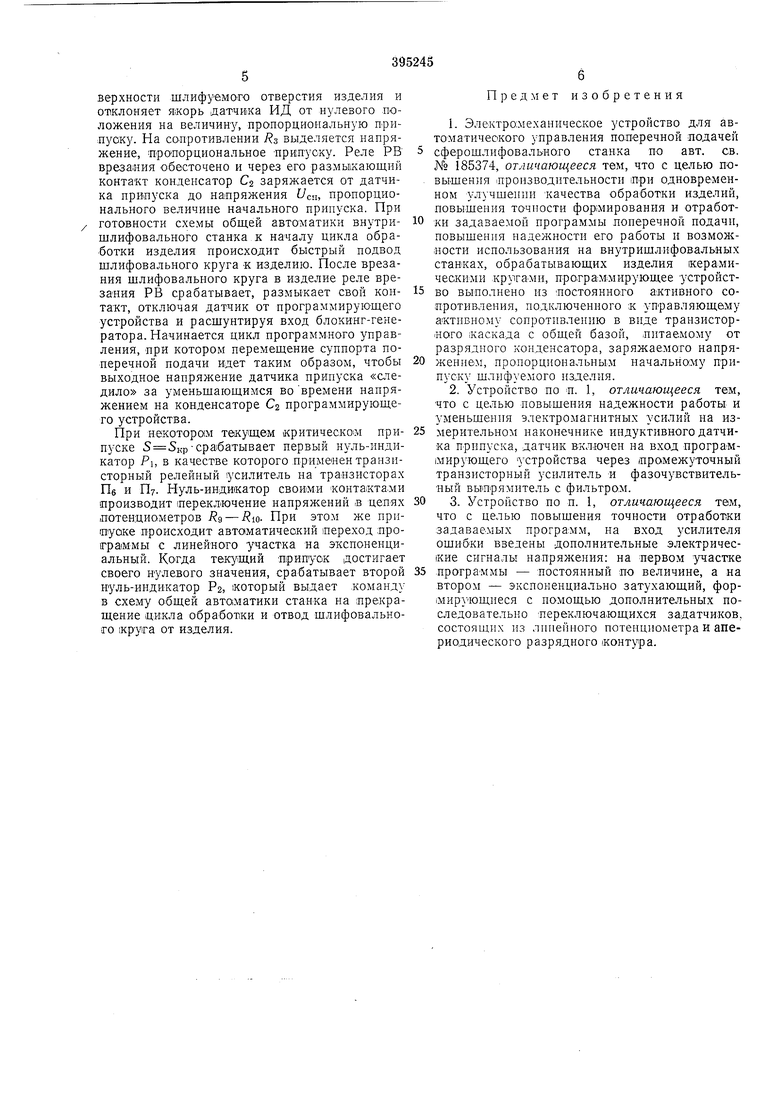

На чертеже изображена принципиальная электричеокая схема предлагаемого устройства.

Она питается от сети переменного п-ромышленной частоты через силовой траисформатор Трь Для уменьщения помех, связанных с (Колебаниями сетевого наиряжения, .применен феррорезонаисный стабилизатор напряжения, состоящий из дросселя Дрь емкости Ci .и наладочного сопротивления Ri.

Текущее значение лрипуска (S) измеряется с ПОМОЩЬЮ индуктивного датчика ИД. Датчик включен по мостовой схеме. Схема его включения позволяет производить электрическую коррекцию «улЯ датчика с яомощью сопротивления RS.

Напряжение с выхода датчика подается иа вход измерительного усилителя. Измерительный усилитель выполнен на транзисторе HI по схеме с общим «оллекторо.. Трансформатор Тр2, имеющий обмотки 2Wi, ZWz, 2Ws и 2Wi, включен в цепь эм1митера транзистора П. Трансформатор имеет повышающий коэффициент трансформации, благодаря чему осуществляется усиление схемы ло напряжению. Напряжение со вторичной обмотки подается через фазочувствительный вы1пря:митель на транзисторах Пз и Пз « активно-емкостной фильтр на сопротивление з и будет пропорционально текущему припуаку изделия.

nporpai.MAia поп1еречной лодачи стайка задается в координатах «припуск - время с помощью бесконтактного электрического програ1М.мирующего з стройства тина а ктивно-емкостного разрядного контура. Этот контур состоит из активного постоянного сопротивления - 5. управляемого активного сопротивления в виде транзистора П-4 и разрядного конденсатора Cz, заряжаемого первоначально до напрял ения Ucu, пропорционального начальному припуску изделия З,,

УСН /Гд5„,(1)

где /С - коэффициент передачи узла измерения припуска.

Поскольку на вход транзистора П4, ВКлвдченного по схеме с общей базой, подается с конденсатора Cz напряжение обратной полярности, то он будет иметь при напряже 1иях «коллектор--база порядка 30-f-:5 в бесконечное динамическое сопротивление. Другими слова ми, транзистор П4 будет работать в режи1ме источника тока при постоянном токе разряда конденсатора Cz. Следовательно, на

этом 1-ом участке программы напряжение на конденсаторе будет уеденьщаться по линейноiMy закону:

и, и,,-(,(2)

где |3 - раз:мерный коэффициент, равный

,(3)

Уди - начальная скорость съема металла в программе поперечной подачи.

Значение коэффициента |3 задается путем регулировки тока эмиттера транзистора П-2 с помощью потенциометра Re.

При некотором текущем припуске, называемом критическИдМ припуском (), когда напряжение на переходе «База-коллектор транзистора П-2 (t/ск) станет равным падению напрялсения на резисторах Ri - 5, указанный переход для тока разряда конденсатора Cz оказывается короткозамкнутьш. При этом напряжение на конденсаторе Сз програм(мирующего устройства начнет изменяться уже по экспоненциальному закону:

t

U,:U -expl-

(4)

I Cr (Ri + Rb)

Разность напряжений, снимаемых с сопротивления RZ и конденсатора Cz, представляет С01бой сигнал ошибки регулирования и .является управляющим для привода механизма поперечпой подачи. Сигнал рассогласования подается на вход блакинг-генератора, который преОбразует величину сигнала в соответствующу ю фазу управляющих импульсов. Блокин.ггенератор выполнен на транзисторе Пз с трансфор.маторной связью на трансформаторе Трз, имеющий обмотки: 3Wi, SW, , . SWr. Тиристорный преобразователь, в свою очередь, производит преобразование фазы в среднее значение напряжевия, приложенного к якорю двигателя, а следовательно, и в скорость двигател.я.

Система электропривода с целью .получения достаточной линейности охвачена отрицатель.ной о братвой связью по напряжению, осуществляемой через сопротивления 7 - Rs и подаваемой на вход блокинг-гевератора. На вход блокинг-генератора, последовательно с сигналом ощибки, вводится сигнал независимого напряжения с потенциометров Rg и RK, ва соответствующих участках съема .цринуока. Введение этих сигналов на вход электропривода придает системе программного управления более высокие динамические качества.

Скорость вращения двигателя подачи, а следовательно, и скорость сутапорта поперечной подачи внутришлифовальвого ставка будет зависеть от величины рассогласования напряжений на выходе програ1ммирующе.го устройства и выходе измерительного усилителя, пропорционального фактическому текущему припуску.

Устройство работает следующим образом.

В исходном состоянии из мерительный наконечник индуктивного датчика скользит по поверхности шлифуемого отверстия изделия и отклоняет якорь датчи1ка ИД от нулевого положения на величину, пропорциональную припуску. На сопротивлении Ra выделяется напряжение, Прошорщиональное принуску. Реле РВ 5 врезания обесточено и через его размыкающий контакт конденсатор €2 заряжается от датчика припуска до напряжения Ucn, пропорционального величине начального припуска. При готовности схемы общей автоматики внутри- Ю щлифовального станка к началу цикла обработки изделия происходит быстрый подвод шлифовального круга к изделию. После врезания шлифовального круга в изделие реле врезания РВ срабатывает, размыкает свой кон- 15 такт, отключая датчик от программирующего устройства и расшунтируя вход блокинг-генератора. Начинается цикл программ.ного управления, при котором перемещение суппорта поперечной подачи идет таким образом, чтобы 20 выходное напряжение датчика припуска «следило за уменьщающимся во времени напряжением на конденсаторе Cz программирующего устройства.

При некотором текущем критическо-м при- 25 пуске 5 5кр-срабатывает первый нуль-индикатор РЬ в качестве которого применен транзисторный релейный усилитель на транзисторах Пб и Пг. Нуль-индикатор своими контакта ми производит (переключение напряжений в цепях 30 потенциометров э - ю- При этом же прииуоке происходит автоматический переход программы с линейного участка на экспоненциальный. Когда текущий припуск достигает своего нулевого значения, срабатывает второй 35 нуль-индикатор Р2, который выдает .команд} в схему общей автоматики станка на прекращение цикла обработки и отвод щлифовального круга от изделия.

П)едмет изобретения

1.Электро:механнческое устройство для автоматического управления поперечной подачей сферошлифовального станка по авт. св. № 185374, отличающееся тем, что с целью повышения 1производительности при одновременном улучшении качества обработки изделий, повышения точности фор1мирования и отработки задаваемой программы поперечной подачи, повышения надежности его работы и возможности использования на внутришлифовальных станках, обрабатывающих изделия керамическими кругаМн, програм мирующее устройство выполнено из постоянного активного сопротивления, подключенного к управляющему активному сопротивлению в виде транзисторного каскада с обшей базой, питаемому от разрядного конденсатора, заряжаемого напряжением, пролорцнона.льным начальному припуску шлифуемого изделия.

2.Устройство по п. 1, отличающееся тем, ЧТО с целью повышения надежности работы и уменьшения электромагнитных усилий на измерительном наконечнике индуктивного датчика припуска, датчик включен на вход програм1мирующего устройства через промежуточный транзисторный усилитель и фазочувствительный выпрямитель с фильтром.

3.Устройство по п. 1, отличающееся тем, что с целью повышения точности отработки задаваемых программ, на вход усилителя ошибки введены дополнительные электрические сигналы напряжения: на первом участке программы - постоянный по величине, а на втором - экспоненциально затухающий, фор(мирующиеся с номощью дополнительных последовательно переключающи.хся задатчиков. состоящих нз линейного потенциометра и апериодического разрядного контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯП ^ УТ jS^j^Sr^ •r'*^iп 4 г.зг 1 iSt; | 1973 |

|

SU389917A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО | 1968 |

|

SU210235A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ | 1966 |

|

SU185374A1 |

| УСТРОЙСТВО для ПРОГРАММНОГО УПРАВЛЕНИЯ ПОПЕРЕЧНОЙ ПОДАЧЕЙ ШЛИФОВАЛЬНОГО СТАНКА | 1972 |

|

SU335668A1 |

| Устройство для автоматического управления поперечной подачей шлифовального станка | 1980 |

|

SU905026A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР СКОРОСТИ ГИДРОТУРБИНЫ | 1969 |

|

SU258164A1 |

| МНОГОКОМАНДНОЕ УСТРОЙСТВО АКТИВНОГО КОНТРОЛЯ | 1966 |

|

SU178883A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПЕРЕКЛЮЧЕНИЯ УСКОРЕННОГО ХОДА ШЛИФОВАЛЬНОЙ БАБКИ НА РАБОЧУЮ | 1973 |

|

SU404051A1 |

| Электромеханическое устройстводля АВТОМАТичЕСКОгО упРАВлЕНияпОпЕРЕчНОй пОдАчЕй СфЕРОшлифОВАль-НОгО CTAHKA | 1979 |

|

SU812547A1 |

| ЭЛЕКТРОИСКРОВОЙ ОТМЕТЧИК ДИСБАЛАНСА И ФОРМИРОВАТЕЛЬ ВРЕМЕНИ РАЗРЯДА | 1992 |

|

RU2075736C1 |

Даты

1973-01-01—Публикация