В основном авт. ов. № 185374 описано устройство, в кото-ром программирование цикла подачи производится в координатах «скорость съема припуска-припуск с помощью фазочувствительного полупроводникового усилителя среднего значения тока, включенного на выход индуктивного датчика припуска и выдаю, щего сформированный электрический сигнал в систему автоматического управления поперечной подачи.

Предлагаемое устройство является усовершенствованием устройства по авт. св. № 185374, так как позволяет значительно упростить конструкцию устройства и повысить надежность его работы.

Особенностью устройства является то, что поперечная подача регулируется замкнутой системой автоматического регулирования по программе изменения припуска .во времени, которая формируется программируюпдим устройством, состоящим из двух последовательно переключающихся апериодических контуров, и корректируется от цикла к циклу в зависимости от изменения диаметра шлифовального круга с датчиком диаметра круга.

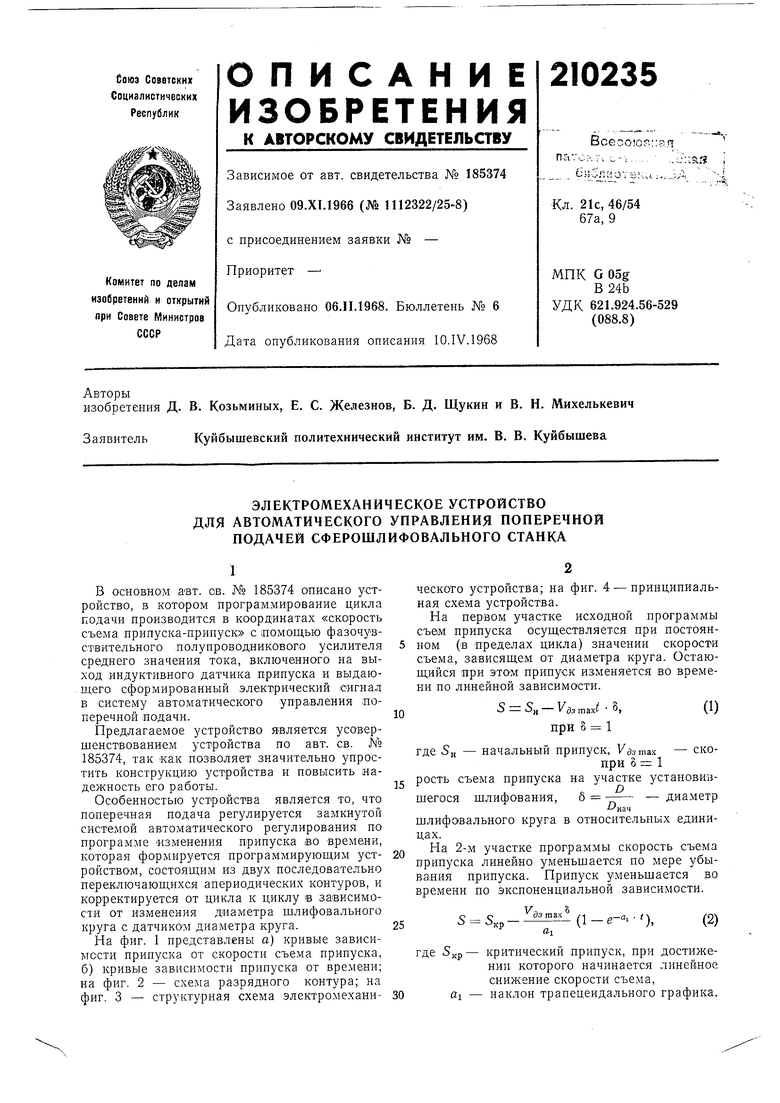

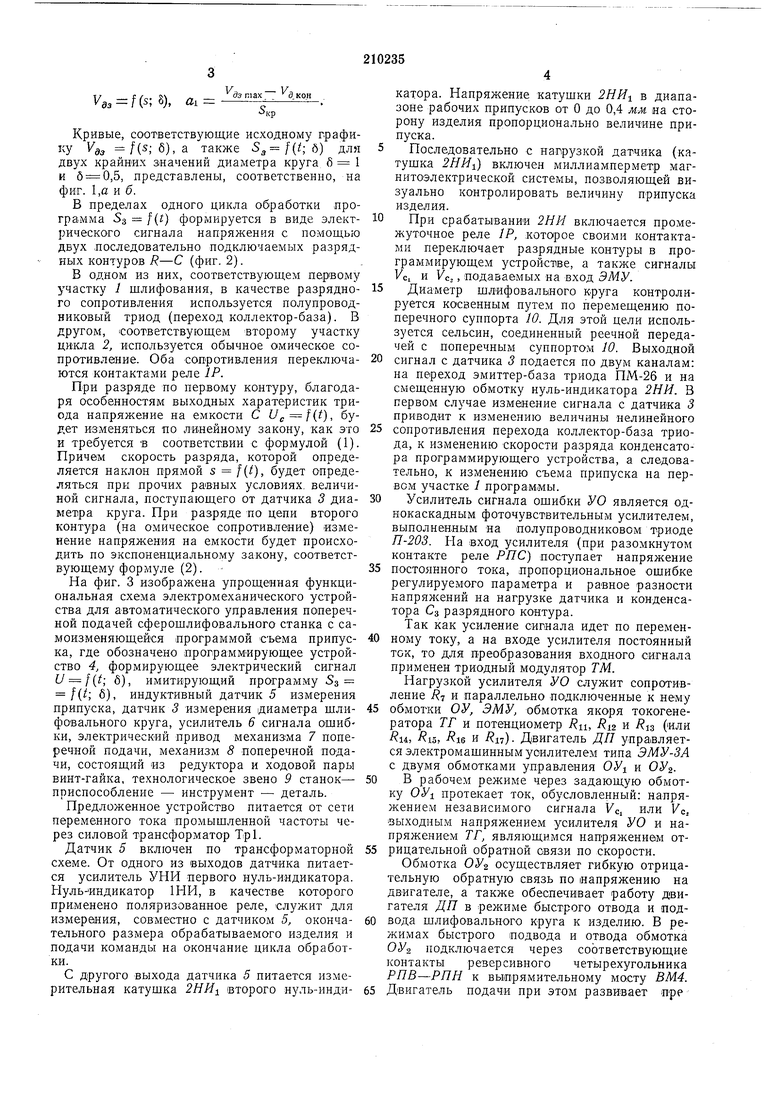

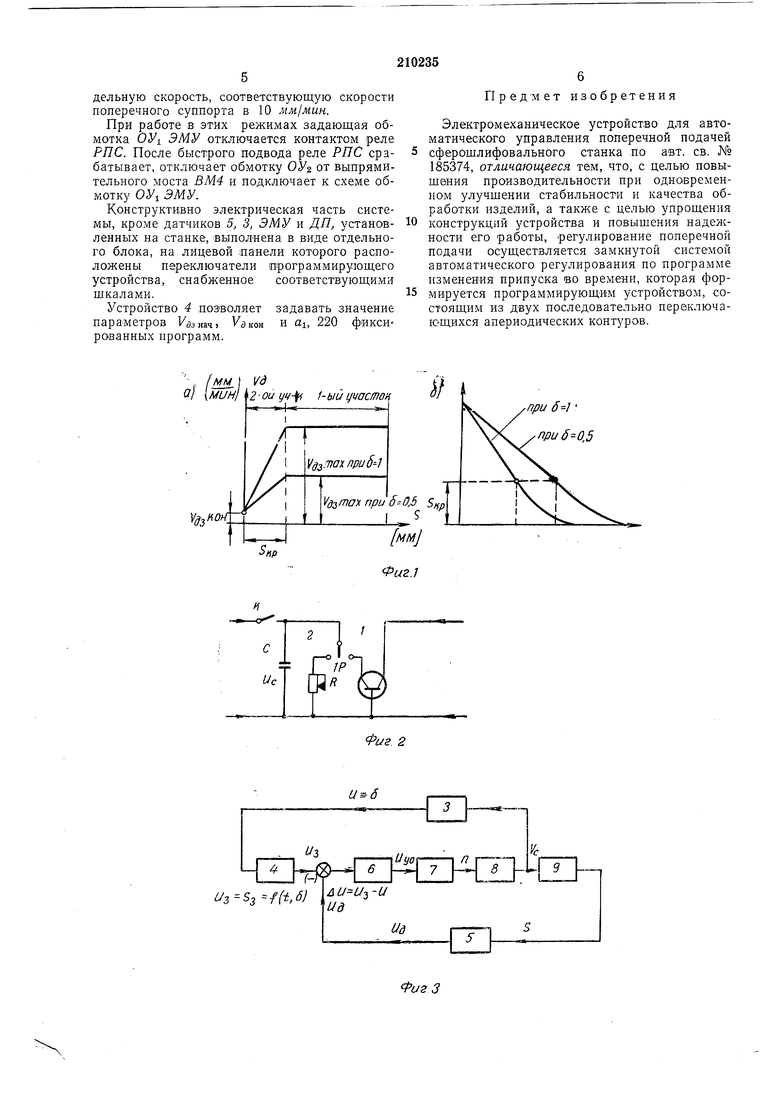

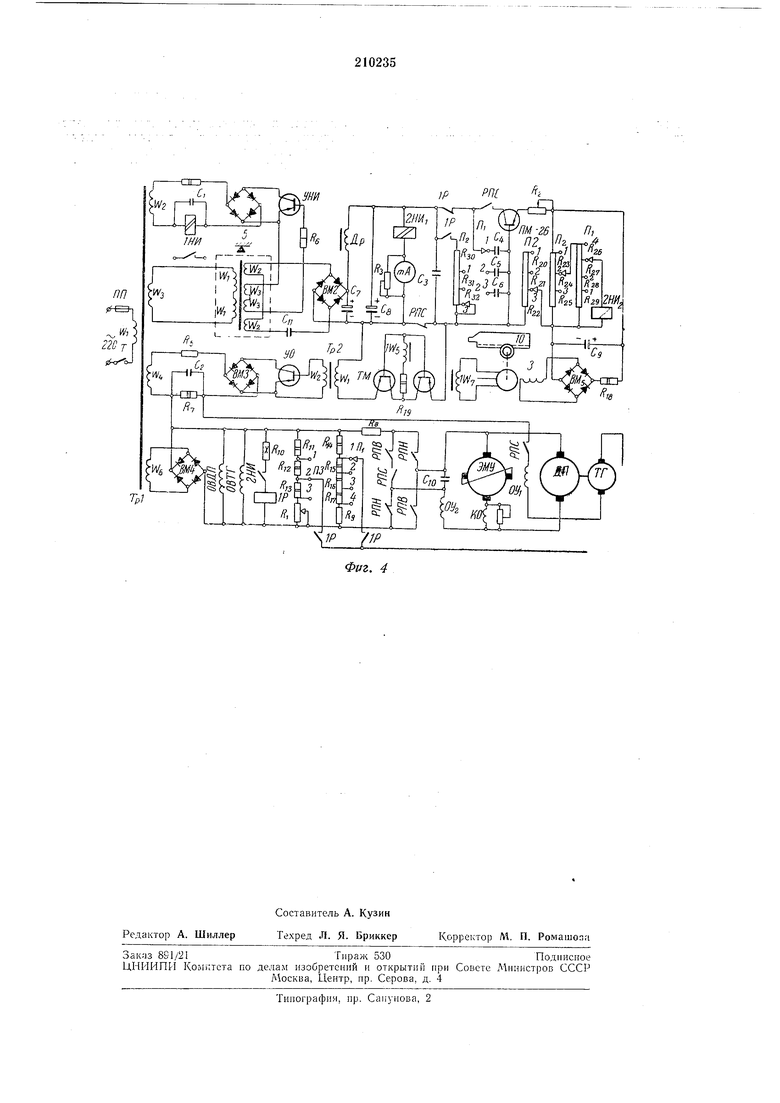

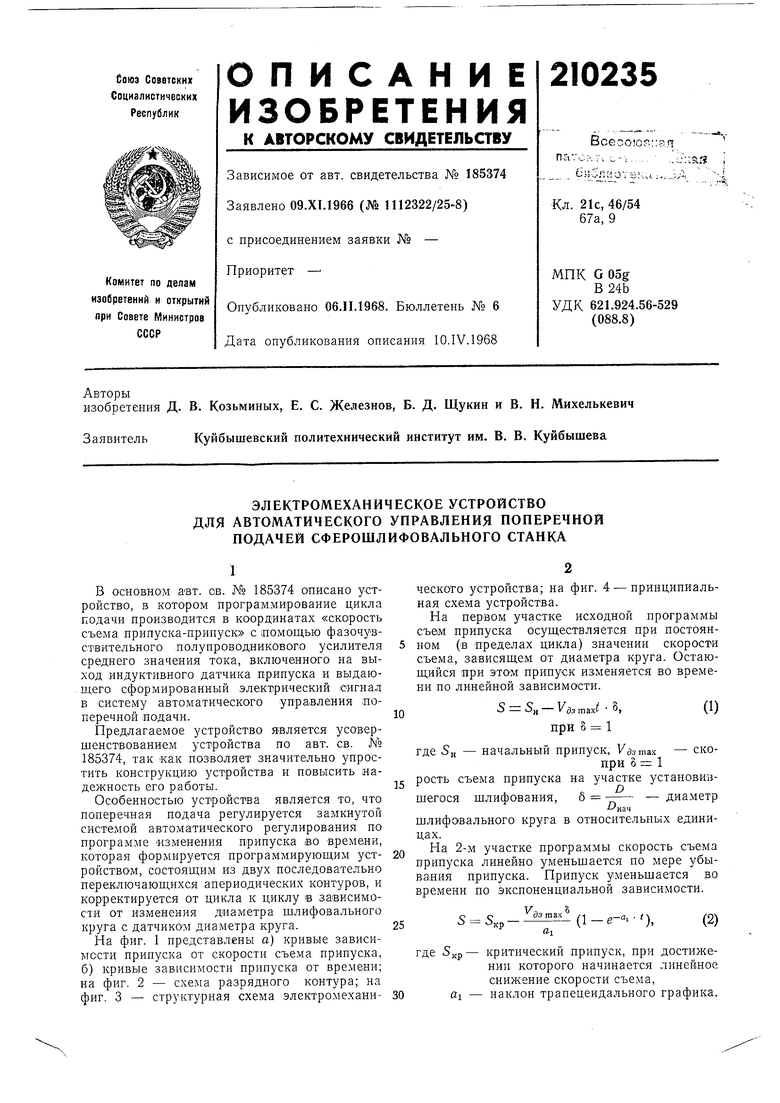

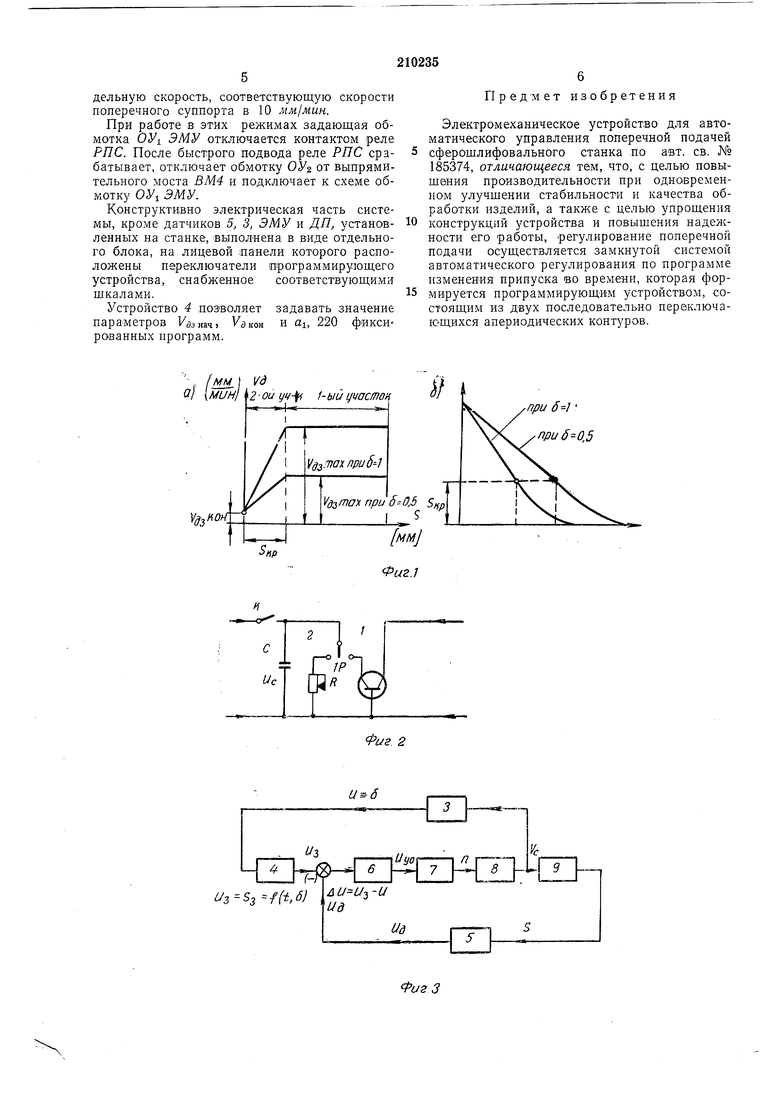

На фиг. 1 представлены а) кривые зависимости припуска от скорости съема припуска, б) кривые зависимости припуска от времени; на фиг. 2 - схема разрядного контура; на фиг. 3 - структурная схема электромеханического устройства; на фиг. 4 - принципиальная схема устройства.

На первом участке исходной программы съем припуска осуществляется при постоянном (в пределах цикла) значении скорости съема, зависящем от диаметра круга. Остающийся при этом припуск изменяется во времени по линейной зависимости.

(1)

S .

/S.

дз maxi

При 0 1

где SH - начальный припуск, max - скоПрИ о ::: 1

рость съема припуска на участке установшзшегося щлифования, 5 - диаметр

-Онач

шлифовального круга в относительных единицах.

На 2-м участке программы скорость съема припуска линейно уменьщается по мере убывания припуска. Припуск уменьщается во времени по экспоненциальной зависимости.

дз max

),

(1

ОКР -

(2) flj

из max кон

Va, f(s;S), ai

Кривые, соответствующие исходному г.рафи У Удз f(s;8),a также 5 f(t; б) для двух крайних значений диаметра круга 6 1 и 6 0,5, представлены, соответственно, на фиг. 1,а и б.

В пределах одного цикла обработки программа 5з f(t) формируется в виде электрического сигнала напряжения с помощью двух последовательно подключаемых разрядных контуров R-С (фиг. 2).

В одном из них, соответствующем первому участку 1 щлифования, в качестве разрядного сопротивления используется полупроводниковый триод (переход коллектор-база). В другом, соответствующем второму участку цикла 2, используется обычное омическое сопротивление. Оба сопротивления переключаются контактами реле IP.

При разряде по первому контуру, благодаря особенностям выходных харатеристик триода напряжение на емкости С (У,/(), будет изменяться по линейному закону, как это и требуется в соответствии с формулой (1). Причем скорость разряда, которой определяется наклон прямой s /(/) будет определяться прк прочих равных условиях, величиной сигнала, поступающего от датчика 3 диаметра круга. При разряде по цепи второго контура (на омическое сопротивление) изменение напряжения на емкости будет происходить по экспоненциальному закону, соответствующему формуле (2).

На фиг. 3 изображена упрощенная функциональная схема электромеханического устройства для автоматического управления поперечной подачей сферошлифовального станка с самоизменяющейся программой съема припуска, где обозначено программирующее устройство 4, формирующее электрический сигнал и l(t; б), имитирующий программу 53 /(/; б), индуктивный датчик 5 измерения припуска, датчик 3 измерения диаметра щлифовального круга, усилитель 6 сигнала ошибки, электрический привод механизма 7 поперечной подачи, механизм 8 поперечной подачи, состоящий ИЗ редуктора и ходовой пары винт-гайка, технологическое звено 9 станок- приспособление - инструмент - деталь.

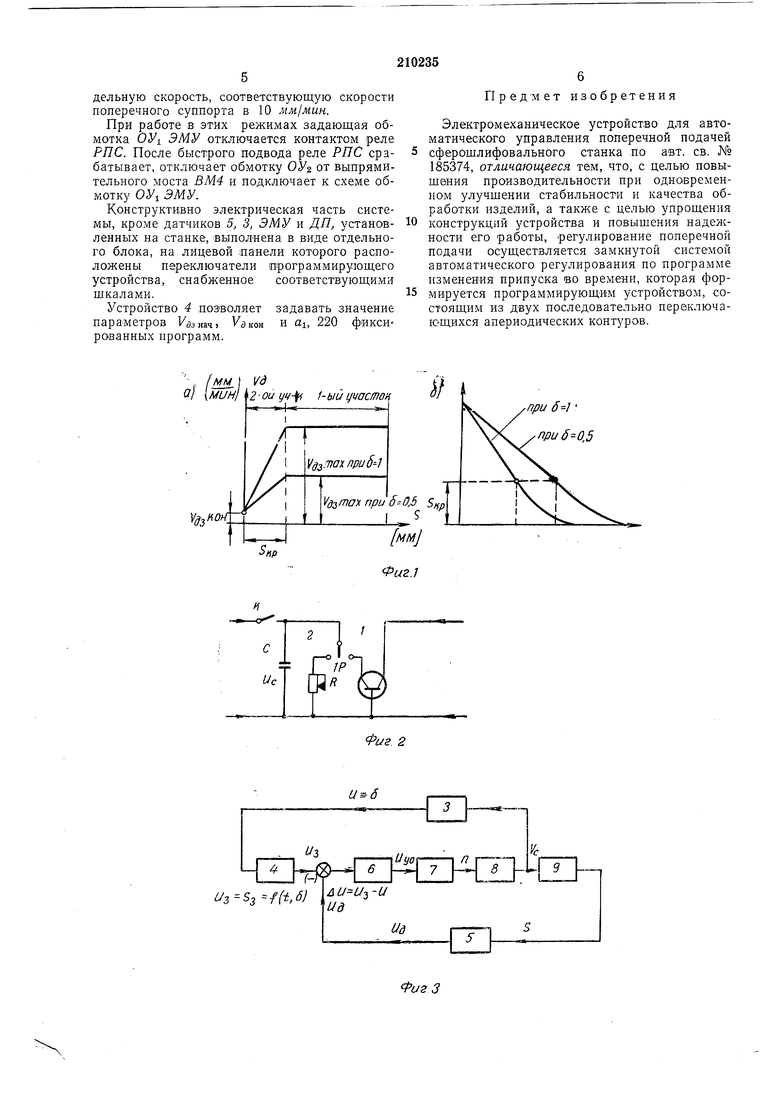

Предложенное устройство питается от сети переменного тока промыщленной частоты через силовой трансформатор Tpl.

Датчик 5 включен по трансформаторной схеме. От одного из выходов датчика питается усилитель УНИ первого нуль-и«дикатора. Нуль-индикатор 1НИ, в качестве которого применено поляризованное реле, служит для измерения, совместно с датчиком 5, окончательного размера обрабатываемого изделия и подачи команды на окончание цикла обработки.

катора. Напряжение катушки 2НИ- в диапазоне рабочих припусков от О до 0,4 мм на сторону изделия пропорционально величине припуска.

Последовательно с напрузкой датчика (кятущка 2HHi} включен миллиамперметр магнитоэлектрической системы, позволяющей визуально контролировать величину припуска изделия.

При срабатывании 2НИ включается промежуточное реле IP, .которое своими контактами переключает разрядные контуры в программирующем устройстве, а также сигналы Vci и Vc,, подаваемых на вход ЭМУ.

Диаметр щлифовального круга контролируется косвенным путем по перемещению поперечного суппорта 10. Для этой цели используется сельсин, соединенный реечной передачей с поперечным суппортом 10. Выходной

сигнал с датчика 3 подается по двум каналам: на переход эмиттер-база триода ПМ-26 и на смещенную обмотку нуль-индикатора 2НИ. В первом случае изменение сигнала с датчика 3 приводит к изменению величины нелинейного

сопротивления перехода коллектор-база триода, к изменению скорости разряда конденсатора программирующего устройства, а следовательно, к изменению съема припуска на первом участке 1 программы.

Усилитель сигнала ощибки УО является однокаскадным фоточувствительным усилителем, выполненным на полупроводниковом триоде П-203. На вход усилителя (при разомкнутом контакте реле РПС) поступает напряжение

постоянного тока, пропорциональное ошибке регулируемого параметра и равное разности напряжений на нагрузке датчика и конденсатора Сз разрядного контура. Так как усиление сигнала идет по переменному току, а на входе усилителя постоянный ток, то для преобразования входного сигнала применен триодный модулятор ТМ.

Нагрузкой усилителя УО служит сопротивление R и параллельно подключенные к нему

обмотки ОУ, ЭМУ, обмотка якоря токогенератора ТГ и потенциометр Rn, Riz и Ria (или 14, 15, Kie и Rn). Двигатель ДП управляется электромащинным усилителем типа ЭМУ-ЗА с двумя обмотками управления ОУ и ОУ.

В рабочем режиме через задающую обмотку ОУ протекает ток, обусловленный; напряжением независимого сигнала Vc, или Vc., ВЫХОДНЫМ напряжением усилителя УО и напряжением ТГ, являющимся напряжением отрицательной обратной связи по скорости.

Обмотка ОУа осуществляет гибкую отрицательную обратную связь по напряжению на двигателе, а также обеспечивает работу двигателя ДП в режиме быстрого отвода и подвода шлифовального круга к изделию. В режимах быстрого подвода и отвода обмотка ОУа подключается через соответствующие контакты реверсивного четырехугольника РПВ-РПН к выпрямительному мосту ВМ4.

дельную скорость, соответствующую скорости поперечного суппорта в 10 мм/мин.

При работе в этих режимах задающая обмотка ЭМУ отключается контактом реле РЯС. После быстрого подвода реле РПС срабатывает, отключает обмотку ОУз от выпрямительного моста ВМ4 и подключает к схеме обмотку ЭМУ.

Конструктивно электрическая часть системы, кроме датчиков 5, 3, ЭМУ и ДП, устано1Вленных на станке, выполнена в виде отдельного блока, на лицевой панели которого расположены переключатели программирующего устройства, снабженное соответствующими щкалами.

Устройство 4 позволяет задавать значение параметров Казнач) зкон и ai, 220 фиксированных программ.

f-ый L/ifacff OH

fP

при ,

Предмет изобретения

Электромеханическое устройство для автоматического управления поперечной подачей

сферощлифовального станка по авт. св. № 185374, отличающееся тем, что, с целью повыщания производительности при одновременном улучщении стабильности и качества обработки изделий, а также с целью упрощения конструкций устройства и повышения надежности его работы, регулирование поперечной подачи осуществляется замкнутой системой автоматического регулирования по программе изменения припуска во времени, которая формируется программирующем устройством, состоящим из двух последовательно переключающихся апериодических контуров.

/

//7/7(У (/ При ,5 I

мм Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ВСЕСОЮЗНАЯП ^ УТ jS^j^Sr^ •r'*^iп 4 г.зг 1 iSt; | 1973 |

|

SU389917A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ | 1973 |

|

SU395245A1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ | 1966 |

|

SU185374A1 |

| Электромеханическое устройстводля АВТОМАТичЕСКОгО упРАВлЕНияпОпЕРЕчНОй пОдАчЕй СфЕРОшлифОВАль-НОгО CTAHKA | 1979 |

|

SU812547A1 |

| ЖЕЛОБОШЛИФОВАЛЬНЫЙ АВТОМАТ | 1968 |

|

SU212776A1 |

| Устройство для программного управления шлифовальным станком | 1980 |

|

SU983653A1 |

| Устройство для программного перемещения шлифовального круга на шлифовальных станках | 1961 |

|

SU151217A1 |

| Устройство для управления шлифовальным станком | 1981 |

|

SU975365A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Устройство для автоматического регулирования поперечной подачи шлифовальных станков | 1976 |

|

SU576205A1 |

Фиг. 2

f-..ML

Фиг. 4

Авторы

Даты

1968-01-01—Публикация