1

Известно устройство для непрерывной правки полос растял ением, содержащее связанные между собой многороликовые тормозной и натяжной механизмы, между которыми установлена дрессировочная клеть с валковым механизмом обжатия полосы, а также механизм правки полосы.

Для упрощения конструкции и повыщения качества правки в предлагаемом устройстве механизм правки полосы смонтирован внутри дрессировочной клети и выполнен в виде ролика, установленного под нижним валком механизма обжатия дрессированной клети и смещенного относительно его в направлении задачи полосы.

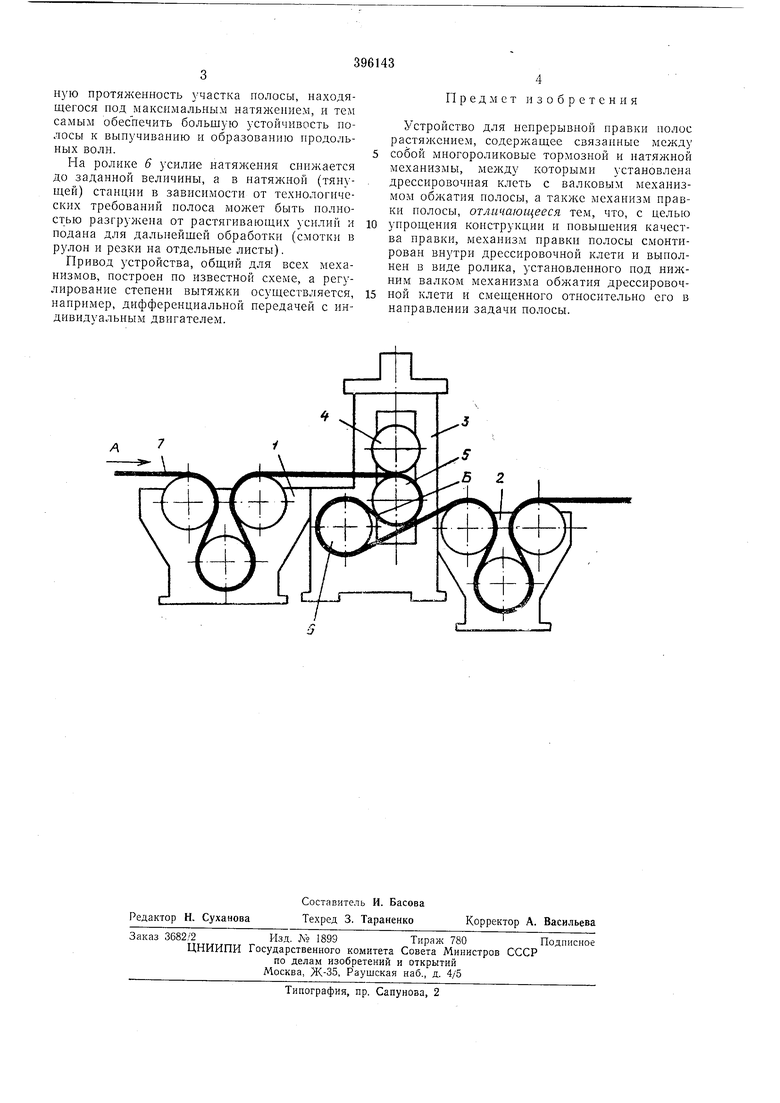

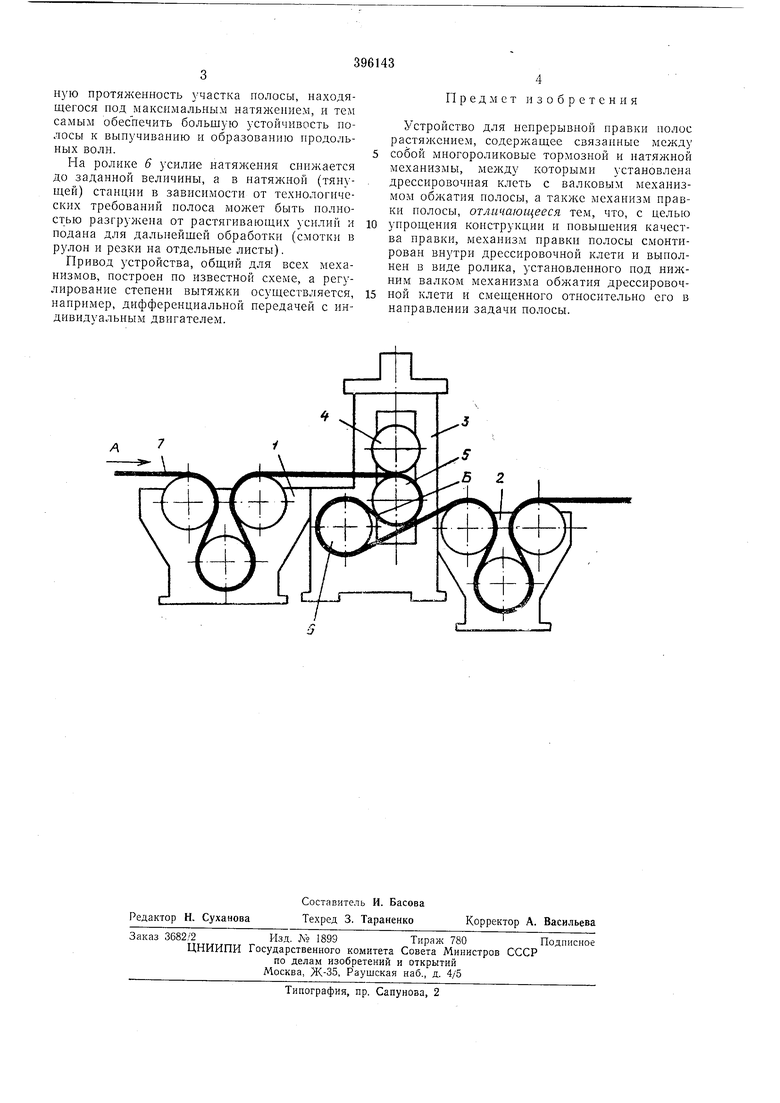

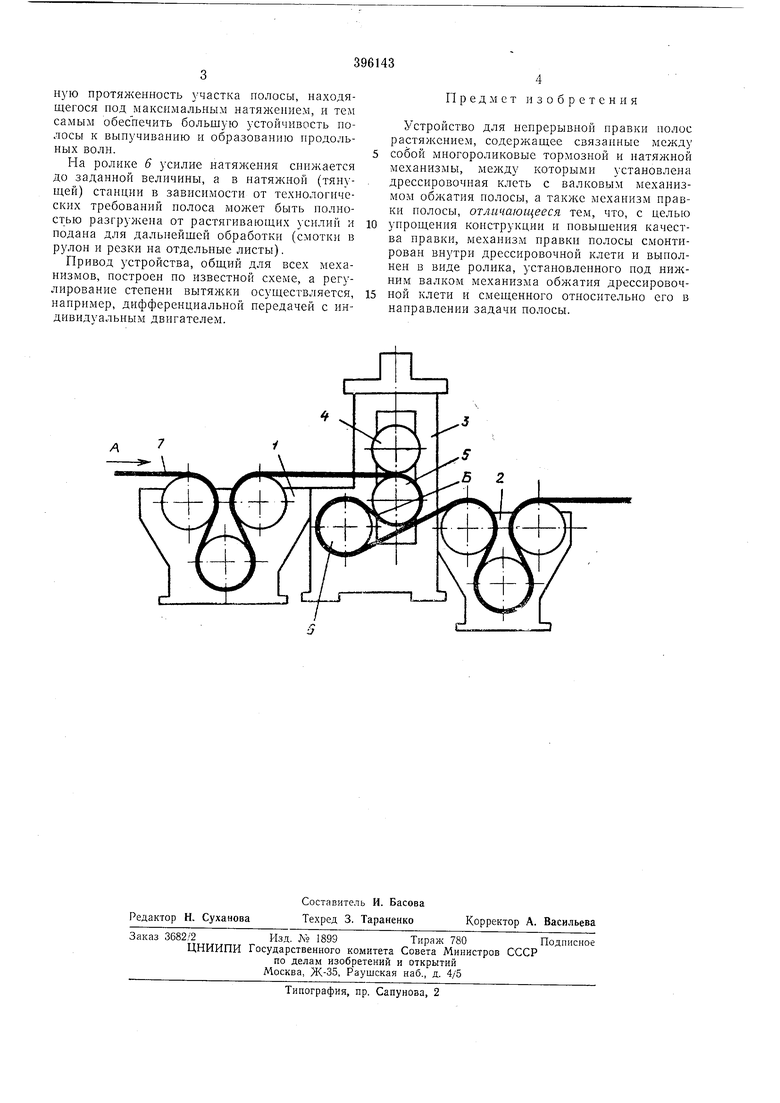

На чертеже представлено предлагаемое устройство.

Устройство содержит связанные между собой многороликовые тормозной / и натяжной 2 механизмы, между которыми установлена дрессировочная клеть 5, включающая механизм обжатия полосы в виде верхнего 4 и нижнего 5 валков, а также смонтированный внутри клети механизм правки, выполненный в виде ролика 6, установленного под нижним валком и смещенного относительно его в направлении задачи полосы 7 по стрелке А.

Устройство работает следующим образом.

Полоса под некоторым входным натяжением поступает в многороликовый тормозной механизм известной конструкции, в котором ступенчато получает необходимое усилие натяжения (заднее натяжение) перед входом в

зону обжатия между верхним 4 и нижним 5 валками дрессировочной клети 3. Величина заднего натяжения выбирается из условия обеспечения необходимого и дальнейщего продвижения полосы синхронно (без

проскальзывания) на нижнем 5 валке, являющемся одновременно окончательной ступенью }силия напряжений в полосе перед разгибом ее в зоне Б заданной пластической деформации.

Неустойчивость полосы непосредственно после выхода ее из зоны обжатия полностью исключается, так как полоса фактически отформовывается под действием входного и выходного натяжения по радиусу нижнего

(дрессировочного) валка. Совмещение процесса дрессировки и правки растяжением на нижнем валке и ролике 6 сокращает вес и габариты всего устройства в целом. После пластического деформирования при

разгибе на нижнем валке полоса поступает на ролик, скоростная настройка которого является задатчиком необходимой степени вытяжки полосы. Взаимное сближение нижнего валка и ролика 6 позволяет установить минимальную протяженность участка полосы, находящегося под максимальным натяжением, и тем самым обеспечить большую устойчивость полосы к выпучиванию и образованию продольных волн.

На ролике 6 усилие натяжения снижается до заданной величины, а в натяжной (тянущей) станции в зависимости от технологических требований нолоса может быть полностью разгружена от растягивающих усилий и подана для дальнейшей обработки (смотки в рулон и резки на отдельные листы).

Привод устройства, общий для всех механизмов, построен по известной схеме, а регулирование степени вытяжки осуществляется, напри.мер, дифференциальной передачей с индивидуальным двигателем.

Предмет изобретения

Устройство для неирерывиой правки полос растяжением, содержащее связанные между собой миогороликовые тормозной и натяжной механизмы, между которыми установлена дрессировочная клеть с валковым механизмом обжатия полосы, а также механизм правки полосы, отличающееся тем, что, с целью

упрощения конструкции и повышения качества правки, мехаиизм правки полосы смонтирован внутри дрессировочной клети и вынолнен в виде ролика, установленного иод нижним валком механизма обжатия дрессировочной клети и смещенного относительно его в нанравлении задачи полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для натяжения и дрессировки полосы | 1985 |

|

SU1405916A1 |

| Установка для непрерывной правки проката | 1979 |

|

SU772647A1 |

| Устройство для непрерывной правки полос | 1972 |

|

SU459285A1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ И СПОСОБ ПРАВКИ МЕТАЛЛИЧЕСКИХ ЛЕНТ | 2008 |

|

RU2395359C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КАТАНОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2002 |

|

RU2293618C2 |

| УСТАНОВКА ПРАВКИ ПОЛОСЫ РАСТЯЖЕНИЕМ С ИЗГИБОМ | 2002 |

|

RU2228812C2 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ ШИРОКИХ ГОРЯЧЕКАТАНЫХ ПОЛОС И СПОСОБ ИХ ПРАВКИ | 2008 |

|

RU2390396C1 |

| Агрегат для правки проката растяжением | 1982 |

|

SU1058668A1 |

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

Даты

1973-01-01—Публикация