1

Изобретение относится к правке детален после сварки и механической обработки термической обработкой, а также к предотвращению коробления в процессе самой термической обработки.

Известен способ термической обработки деталей, например обечаек, на оправках из материала с большим, чем у материала детали, коэффициентом линейного расширения.

Однако этот способ не позволяет калибровать детали с разомкнутым контуром или детали, не симметричные относительно оси, а также отдельные элементы контура обечайки.

С целью исправления геометрии деталей с разомкнутым контуром и не симметричных относительно оси деталь перед термообработкой дополнительно обхватывают снаружи оправкой с коэффициентом линейного расширения, равным коэффициенту линейного расширения детали.

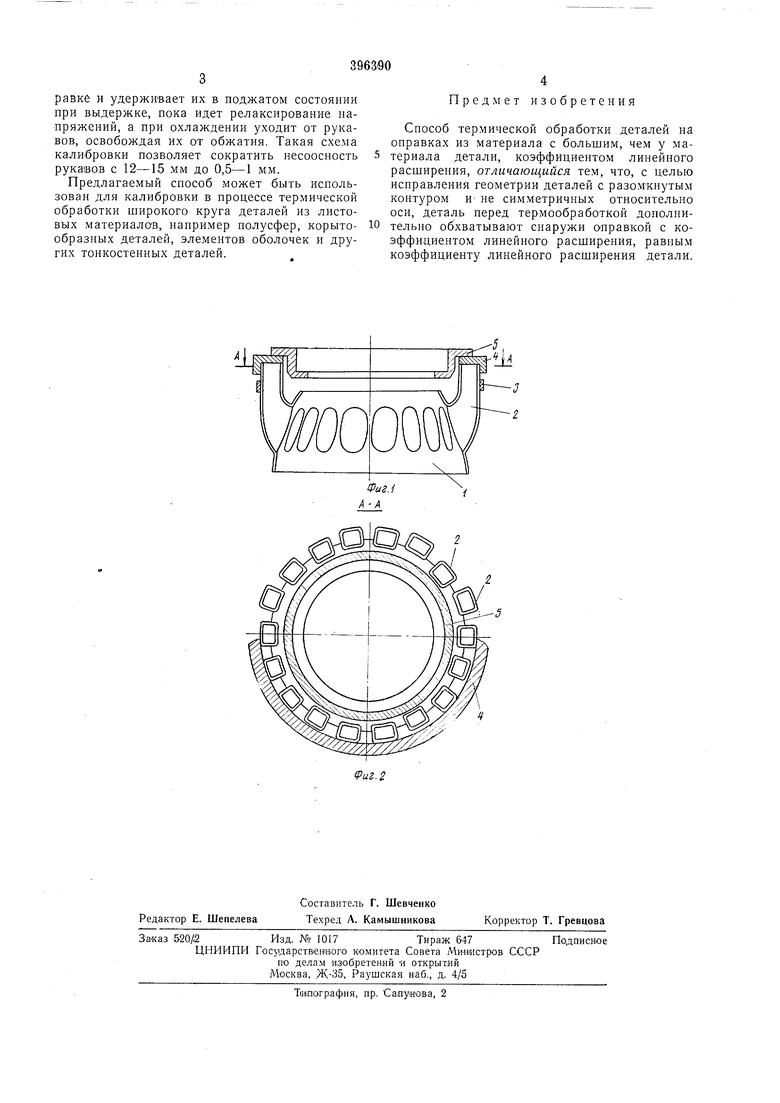

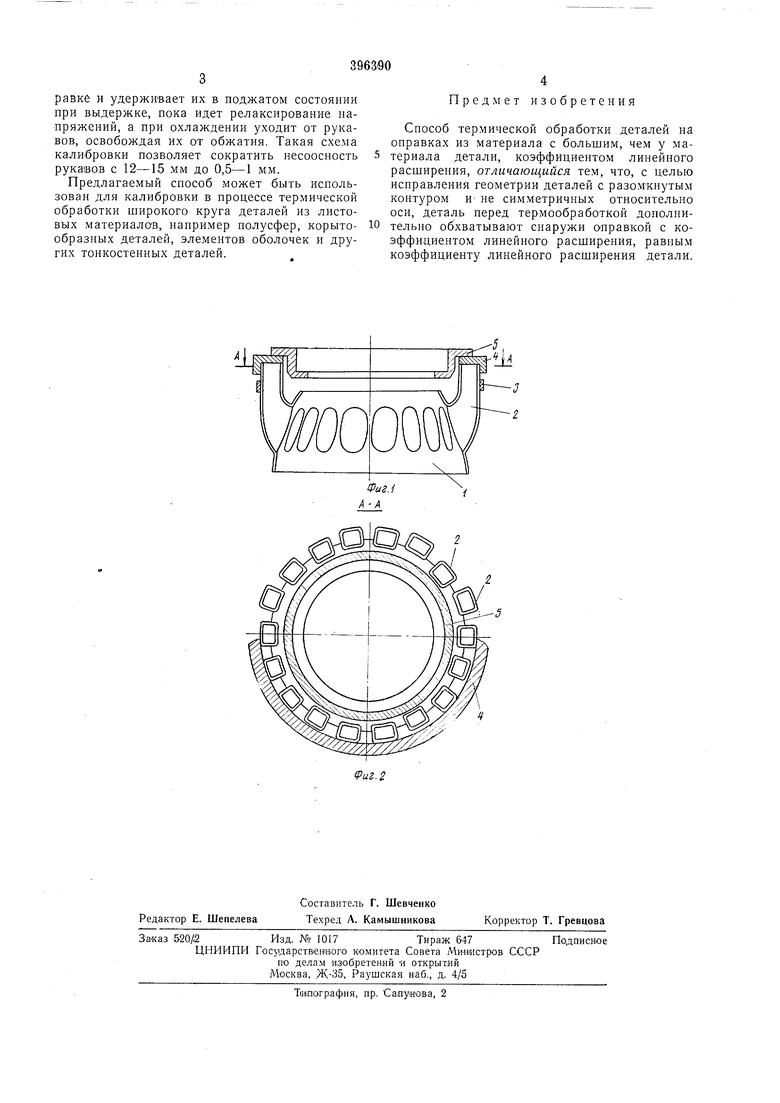

На фиг. 1 изображен газоперебрасыватель с рукавами в приспособлении для калибровки; на фиг. 2 - разрез по А-А на фиг. 1 (разброс торцов рукавов после приварки их к корпусу газоперебрасывателя; на нижней половине рисунка показаны рукава, подготовленные к калибровке).

Газоперебрасыватель 1 выполнен из, тонколистового титанового сплава с толщиной стенки 1 мм. Хотя рукава 2 привариваются в приспособлении, их разброс в свободном состоянии (фиг. 2) достигает 10--15 мм, что недопустимо.

Устраняют этот недостаток следующим образом.

Предварительно рукава 2 стягивают хомутом 3 до заданного диаметра или несколько меньшего, затем устанавливают обхватывающую оправку 4, опирающуюся на торцы рукавов. После установки обхватывающей оправки

хомут 3 демонтируют. Рукава, выходящие за пределы заданного диаметра, подравнивают по внутреннему диаметру обхватывающей оправки 4, вынолненной но заданному диаметру. Обхватывающую оправку выполняют из того

же материала, что и калибрующую деталь или близкого к нему но коэффициенту линейного расширения. После этого устанавливают внутреннюю оправку 5, выполненную из материала с высоким КЛР, например из стали Х18Н9Т, и

в таком виде газоперебрасыватель поступает в нагревательную печь.

В процессе нагрева внутренняя оправка, имеющая высокий КЛР, расширяясь более интенсивно, подводит рукава, оказавшиеся при

сварке на меньшем радиусе, к внутреннему диаметру обхватывающей оиравки. В течение выдержки, приводящей к релаксации напряжений, рукава подравниваются под один диаметр и остаются такими после отжига.

Таким образом, внутренняя оправка при нагреве поднимает рукава к обхватывающей оправке и удерживает их в поджатом состоянии при выдержке, пока идет релаксирование папряжений, а прн охлаждении уходит от рукавов, освобождая их от обжатия. Такая схема калибровки позволяет сократить несооспость рукавов с 12-15 мм до 0,5-1 мм.

Предлагаемый способ может быть использован для калибровки в процессе термической обработки широкого круга деталей из листовых материалов, например полусфер, корытообразных деталей, элементов оболочек и других тонкостенных деталей.

Предмет изобретения

Способ термической обработки деталей на оправках из материала с большим, чем у материала детали, коэффициентом линейного расширения, отличающийся тем, что, с целью исправления геометрии деталей с разомкнутым контуром и не симметричных относительно оси, деталь перед термообработкой дополнительно обхватывают снаружи оправкой с коэффициентом линейного расширения, равпы.м коэффициенту линейного расширения детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРАВКИ ИЗДЕЛИЙ ИЗ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 2004 |

|

RU2256709C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОФИКСАЦИИ ДЕТАЛЕЙ 12 | 1973 |

|

SU378460A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1970 |

|

SU282381A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОРИХТОВКИ МЕТАЛЛИЧЕСКИХ ПЛАСТИН | 2014 |

|

RU2568803C1 |

| Способ термокалибровки полых тонкостенных оболочек | 1990 |

|

SU1779062A1 |

| Устройство для термической правки кольцевых изделий | 1985 |

|

SU1282932A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ | 2008 |

|

RU2386719C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| Способ термокалибровки кольцевых деталей | 1987 |

|

SU1482963A1 |

| УПРАВЛЯЕМЫЙ КАТЕТЕР | 2006 |

|

RU2329071C2 |

Авторы

Даты

1973-01-01—Публикация