Приварка шпилек в стык к листовому железу находит большое применение в трансформаторном, аппарат1:ом, котельном и аналогичных производствах.

Применение полуавтоматических устройств, подобных предлагаемому, увеличивает производительность труда, заменяя дорого стоящую сверловку отверстий, вставление в них шпилек и последующую заварку, даюш.ую обычно течь. Выполнение устройства в виде пантографа с копиром гюззсляет обходиться без предварительной разметки, что обеспечивает низкую стоимость работы и пол;;ую стандартность выпускаемых изделий.

Изобретение касается устройства для приварки по копиру шпилек в стык к листовому металлу; в предлагаемом устройстве рабочая головка установлена в пантографе, несущем также и копировальный штифт;. Согласно изобретению, поворотная головка, несущая контакты для предварительного подогрева места приварки и патроны со снсимами для захватывания шпилек, снабжена храповым приспособлением для поворачивания головки при ее подъеме, а также особой конструкции приспособлением для приведения сжимов в рабочее положение.

В основу действия устройства положен метод стыковой призарки, причел

(312)

в виду различной массы свариваемых деталей предусмотрено предварительное прогревание места приварки шпильки до сварочного жара спепиальным электродом. Помеш,ая на это место шпильку, получают одинаковые условия температурного режима для обеих свариваемых деталей, что обеспечивает равномерный прогрев и высокое качество сварки. Для ползчения наибольшей эффективности в основу действия полуавтомата положена револьверная головка, имеющая два электрода для прогрева места сварки и два зажимных патрона для зажима привариваемых шпилек. Опускание револьверной головки, а также и подъем нижнего электрода производятся воздействием сжатого воздуха через ножную педаль. Поворачивание револьверной головки производится автоматически гфи помощи храпового колеса при поднятии головки вверх. Управление штифтом копира производится также воздухом от рабочего места.

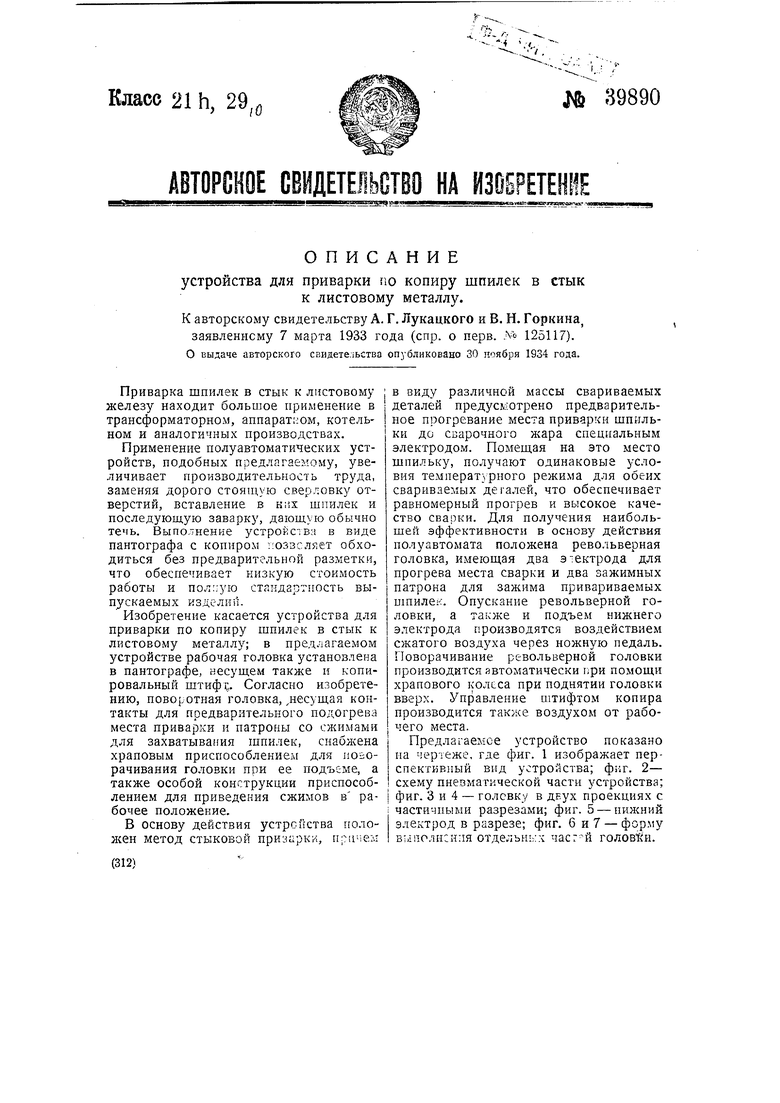

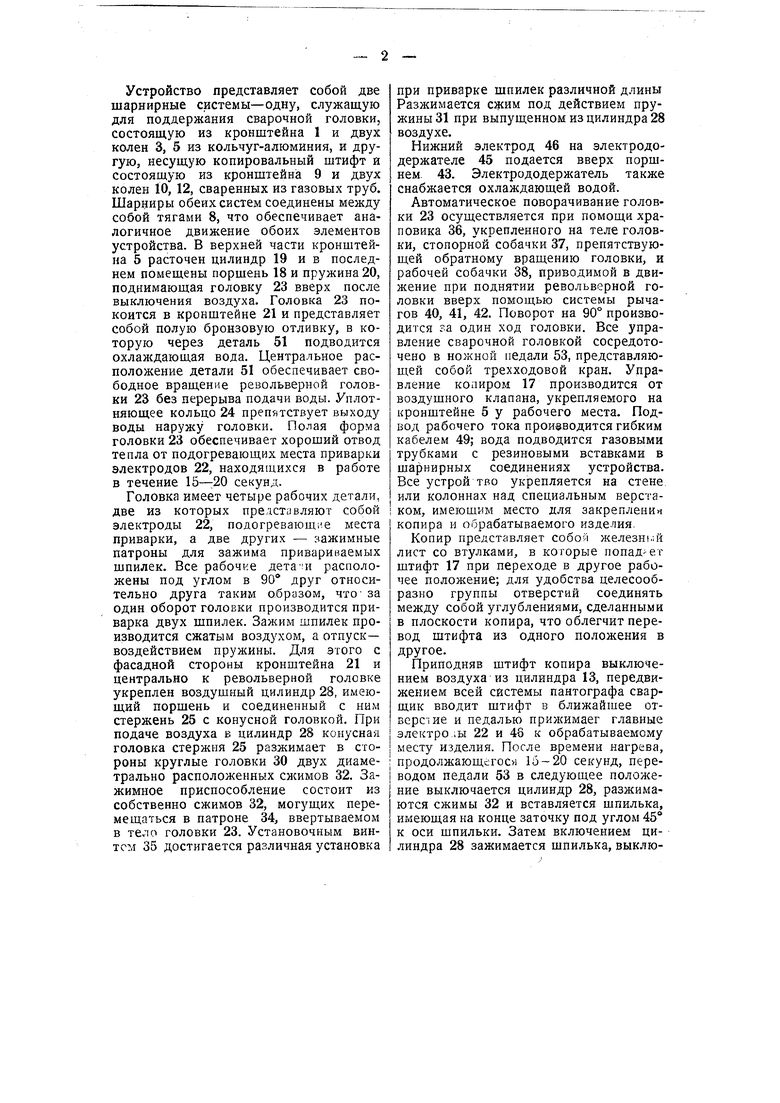

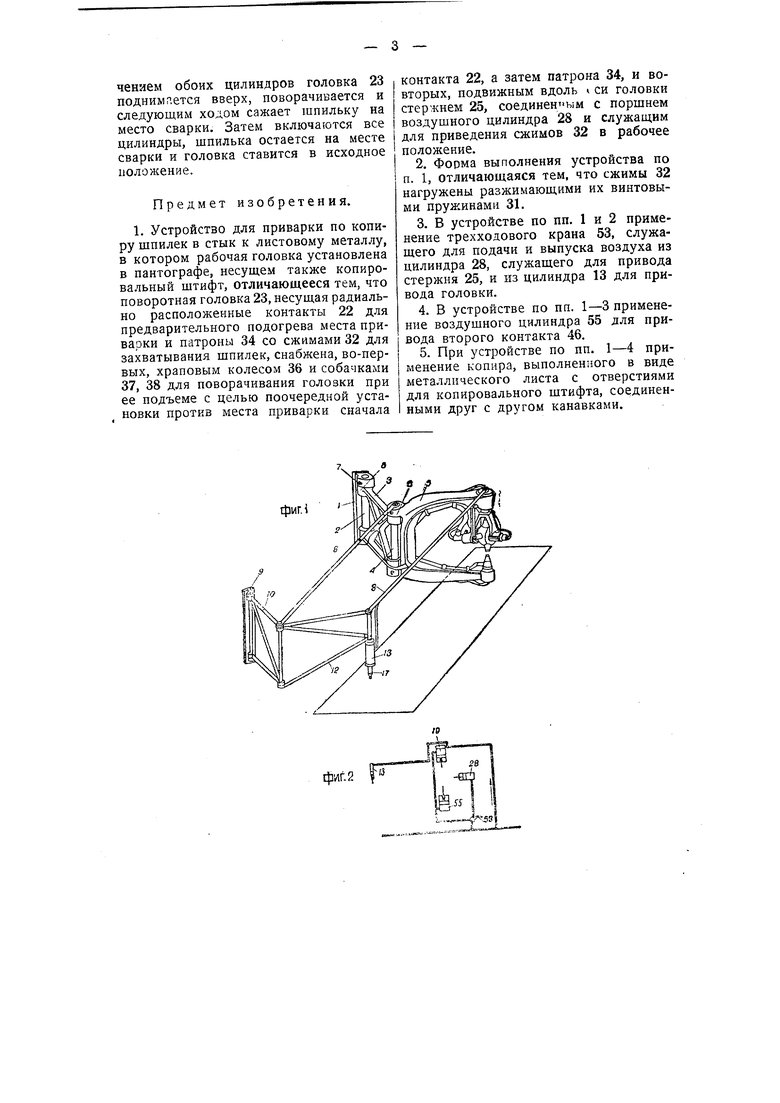

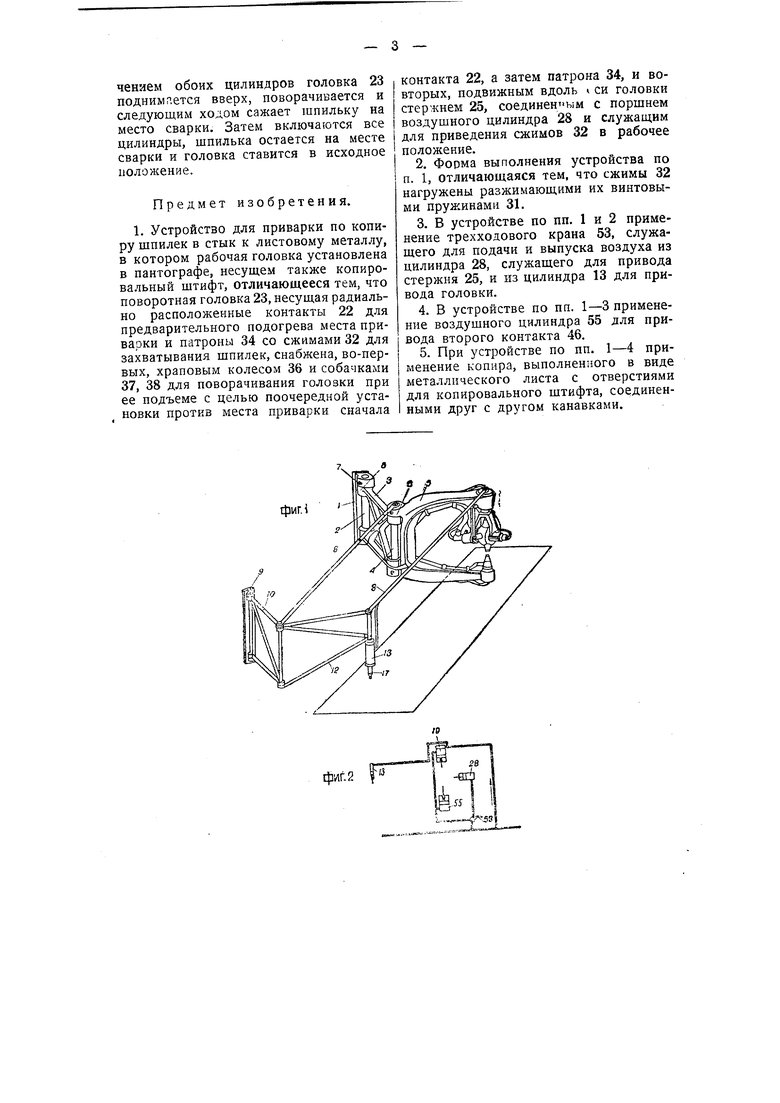

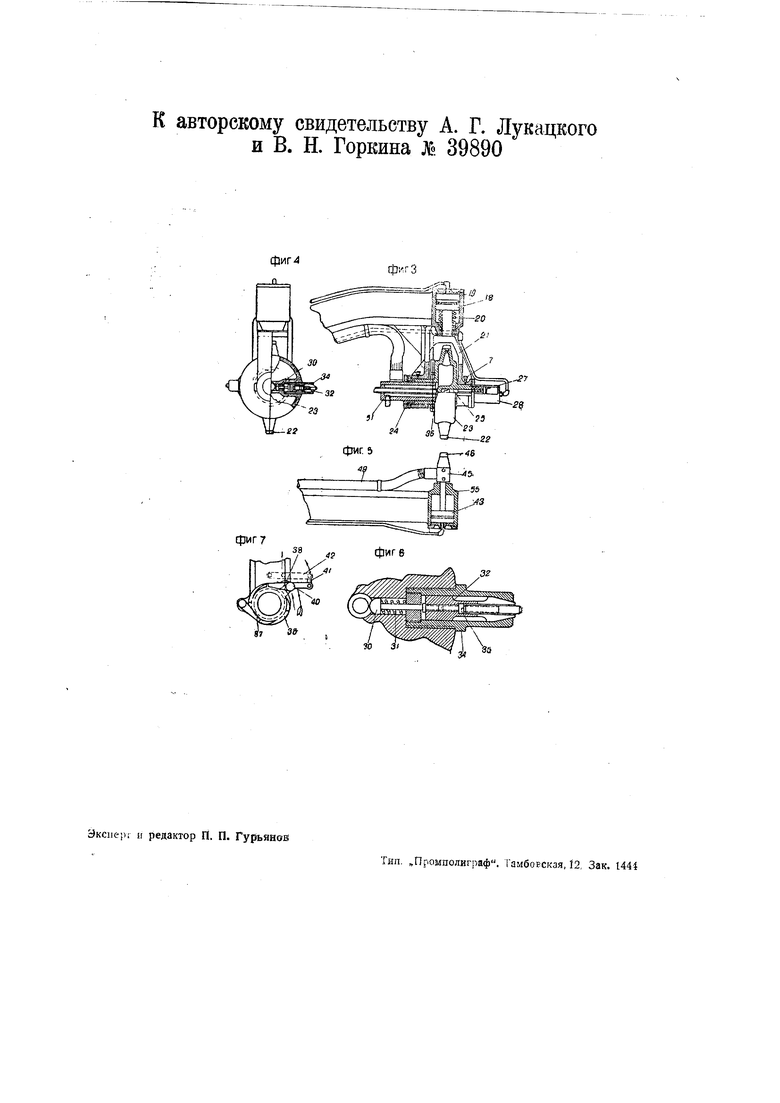

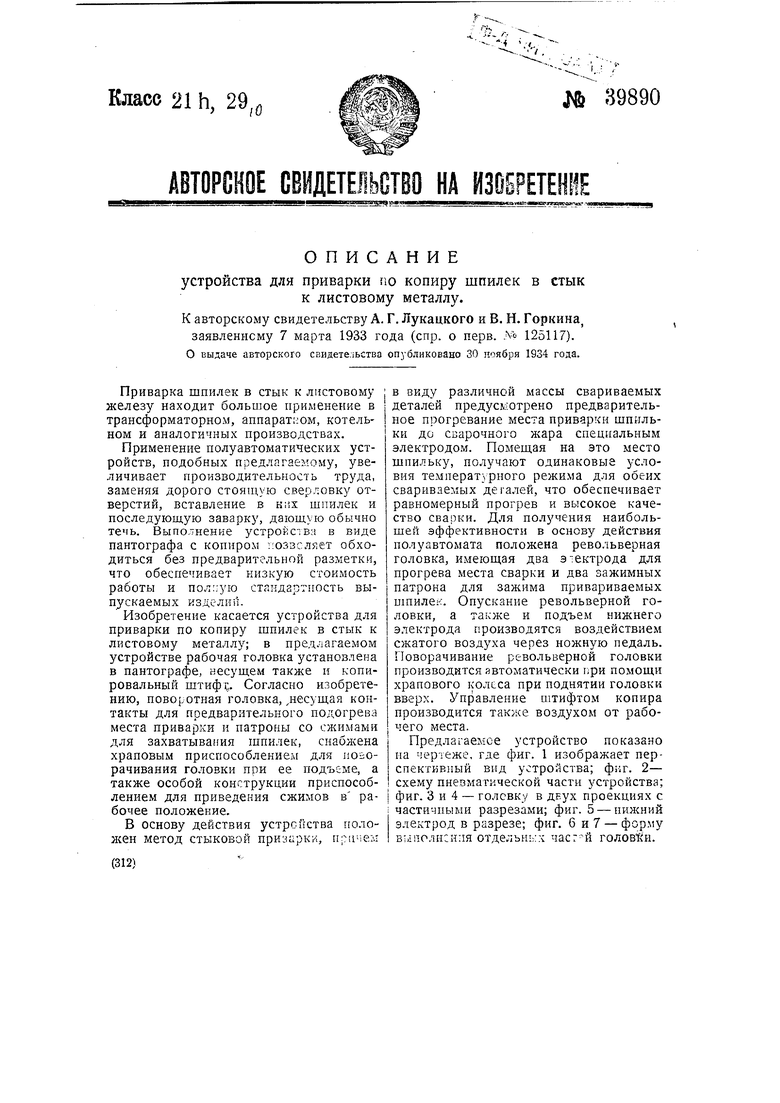

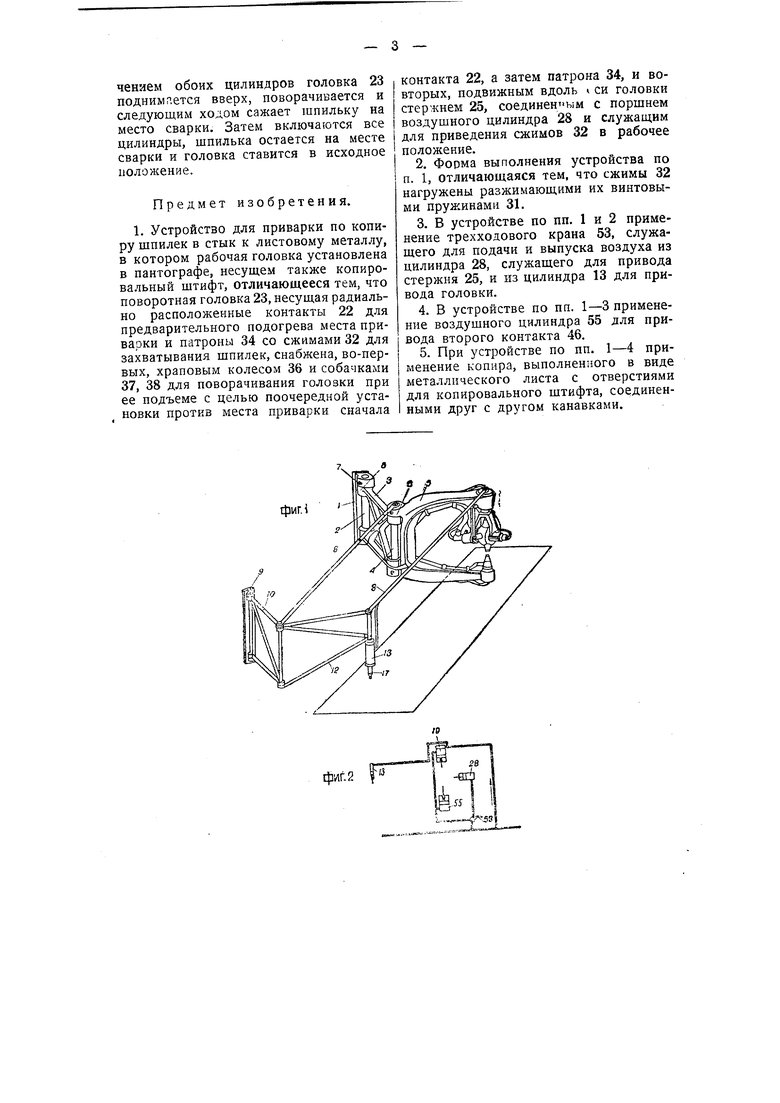

Предлагаемое устройство показано па чертеже, где фиг. 1 изображает перспективный вид устройства; фиг. 2- схему пневматической части устройства; фиг. 3 и 4 - головку в двух проекциях с частичными разрезами; фиг. 5 - пижний электрод в разрезе; фиг. 6 и 7 - форму вынолнсиля отдельных частей голов1(и.

Устройство представляет собой две шарнирные системы-одну, служащую для поддержания сварочной головки, состоящую из кронштейна 1 и двух колен 3, 5 из кольчуг-алюминия, и другую, несущую копировальный штифт и состоящую из кронштейн;а 9 и двух колен 10, 12, сваренных из газовых труб. Шарниры обеих систем соединены между собой тягами 8, что обеспечивает аналогичное движение обоих элементов устройства. В верхней части кронщтейна 5 расточен цилиндр 19 и в последнем помещены гюрщень 18 и пружина 20, поднимающая головку 23 вверх после выключения воздуха. Головка 23 покоится в кронщтейне 21 и представляет собой полую бронзовую отливку, в которую через деталь 51 подводится охлан{дающая вода. Центральное расположение детали 51 обеспечивает свободное вращение револьверной головки 23 без перерыва подачи воды. Уплотняющее кольцо 24 препятствует выходу воды наружу головки. Полая форма головки 23 обеспечивает хороший отвод тепла от подогревающих места приварки электродов 22, находящихся в работе в течение 15-20 секунд.

Головка имеет четыре рабочих детали, две из которых представляют собой электроды 22, подогревающие места приварки, а две других - зажимные патроны для зажима привариваемых щпилек. Все рабочие детали расположены под углом в 90 друг относительно друга таким образом, что- за один оборот головки производится приварка двух шпилек. Зажим шпилек производится сжатым воздухом, а отпусквоздействием пружины. Для этого с фасадной стороны кронштейна 21 и центрально к револьверной головке укреплен воздушный цилиндр 28, имеющий порщень и соединенный с ним стержень 25 с конусной головкой. При подаче воздуха в цилиндр 28 конусная головка стержня 25 разжимает в стороны круглые головки 30 двух диаметрально расположенных сжимов 32. Зажимное приспособление состоит из собственно сжимов 32, могущих перемешаться в патроне 34, ввертываемом в тело головки 23. Установочным винтем 35 достигается различная установка

при приварке шпилек различной длины Разжимается сжим под действием пружины 31 при выпущенном из цилиндра 28 воздухе.

Нижний электрод 46 на электрододержателе 45 подается вверх поршнем. 43. Электрододержатель также снабжается охлаждающей водой.

Автоматическое поворачивание головки 23 осуществляется при помощи храповика 36, укрепленного на теле головки, стопорной собачки 37, препятствующей обратному вращению головки, и рабочей собачки 38, приводимой в движение при поднятии револьверной головки вверх помощью системы рычагов 40, 41, 42. Поворот на 90° производится за один ход головки. Все управление сварочной головкой сосредоточено в ножной педали 53, представляющей собой трехходовой кран. Управление копиром 17 производится от воздущного клапана, укрепляемого на кронщтейне 5 у рабочего места. Подвод рабочего тока производится гибким кабелем 49; вода подводится газовыми трубками с резиновыми вставками в шарнирных соединениях устройства. Все устрой тво укрепляется на стене или колоннах над специальным верстаком, имеющим место для закрепления копира и обрабатываемого изделия.

Копир представляет собой железный лист со втулками, в которые попад-ет щтифт 17 при переходе в другое рабочее положение; для удобства целесообразно группы отверстий соединять между собой углублениями, сделанными в плоскости копира, что облегчит перевод штифта из одного положения в другое.

Приподняв штифт копира выключением воздуха из цилиндра 13, передвижением всей системы пантографа сварщик вводит щтифт в ближайшее отверстие и педалью прижимаег главные электроды 22 и 48 к обрабатываемому месту изделия. После времени нагрева, продолжающегося 15-20 секунд, переводом педали 53 в следующее положение выключается цилиндр 28, разжимаются сжимы 32 и вставляется щпилька, имеющая на конце заточку под углом 45° к оси щпильки. Затем включением цилиндра 28 зажимается шпилька, выключением обоих цилиндров головка 23 поднимг.ется вверх, поворачивается и следующим ходом сажает шпильку на место сварки. Затем включаются все цилиндры, шпилька остается на месте сварки и головка ставится в исходное положение. Предмет изобретения. 1. Устройство для приварки по копиру шпилек в стык к листовому металлу, в котором рабочая головка установлена в пантографе, несущем также копировальный штифт, отличающееся тем, что поворотная головка 23, несущая раднально расположенные контакты 22 для предварительного подогрева места приварки и патроны 34 со сжймами 32 для захватывания шпилек, снабжена, во-первых, храповым колесом 36 и собачками 37, 38 для поворачивания головки при ее подъеме с целью поочередной установки против места приварки сначала контакта 22, а затем патрона 34, и вовторых, подвижным вдоль i си головки стержнем 25, соединенным с поршнем воздушного цилиндра 28 и служащим для приведения сжимов 32 в рабочее положение. 2.Форма выполнения устройства по п. 1, отличающаяся тем, что сжимы 32 нагружены разжимающими их винтовыми пружинами 31. 3.В устройстве по пп. 1 и 2 применение трехходового крана 53, служащего для подачи и выпуска воздуха из цилиндра 28, служащего для привода стержня 25, и из цилиндра 13 для привода головки. 4.В устройстве по пп. 1-3 применение воздушного цилиндра 55 для привода второго контакта 46. 5.При устройстве но пп. 1-4 применение копира, выполненного в виде металлического листа с отверстиями для копировального штифта, соединенными друг с другом канавками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки стальной шпильки и устройство для его осуществления | 1979 |

|

SU856712A1 |

| Пневматическое устройство для приварки шпилек | 1948 |

|

SU83687A1 |

| Устройство для контактной точечной сварки | 1984 |

|

SU1211011A1 |

| Устройство для завинчивания шпилек | 1989 |

|

SU1701467A1 |

| Загрузочное устройство | 1987 |

|

SU1521558A1 |

| Шпиндельная бабка револьверного станка | 1940 |

|

SU61494A1 |

| Комбинированный станок для обработки спицы | 1939 |

|

SU80489A1 |

| ПЕДАЛЬНЫЙ МЕХАНИЗМ ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ТОКАРНО-РЕВОЛЬВЕРНЫХ И ДРУГИХ СТАНКОВ | 1938 |

|

SU56093A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ | 1973 |

|

SU394167A1 |

фиг

фиг. 2 Р

к авторскому свидетельству А. Г. Лукацкого и В. Н. Горкина Ж 39890

фиг 4

18

Авторы

Даты

1934-11-30—Публикация

1933-03-07—Подача