Предлагаемый способ имеет целью удешевить процесс изготовления труб из вязких металлов по принципу волочильного литья. Центробежная отливка труб, входящая в настоящее время в практику, требует очень сложных агрегатов. При помощи машины, служащей для осуществления предлагаемого способа, трубы можно изготовлять самого разнообразного диаметра. Это достигается при помощи сменных сердечников и изложниц.

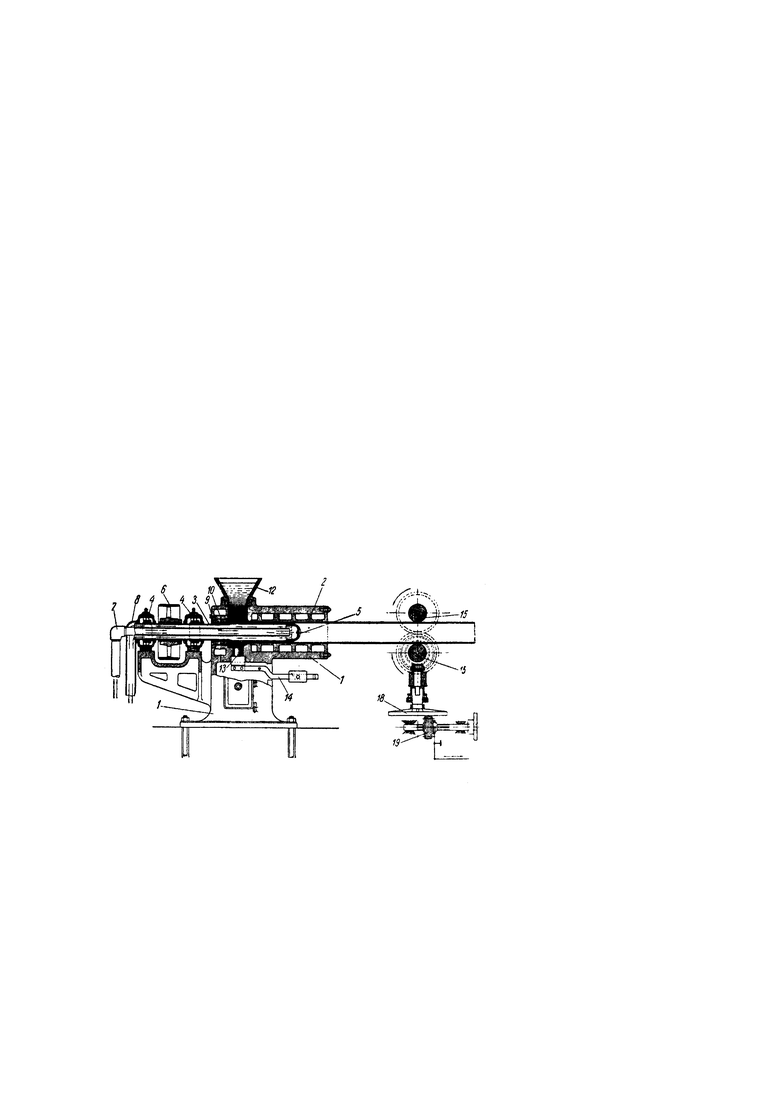

На чертеже изображена машина, предназначенная для осуществления предлагаемого способа, в продольном разрезе.

Предлагаемый способ отливки труб из вязких металлов состоит в том, что жидкий металл выпускают через кольцевую щель, образованную охлаждаемыми изложницей и полым сердечником. Последний приводят во вращение посредством фрикционной передачи.

Для осуществления этого способа предназначена машина, состоящая из станины 1, в центре которой находится изложница 2. Полый сердечник 3, расположенный на шарикоподшипниках 4, проходит сквозь втулку 9 с графитовой смазкой внутри изложницы. Сердечник 3 получает вращение при помощи ременной передачи и шкива 6 и делает 300 - 400 оборотов в минуту. Конец сердечника 3 в изложнице имеет специальную отбойную пробку 5. Изложница и сердечник охлаждаются Изложница имеет ребра, которые, соприкасаясь со станиной, образуют каналы, по которым циркулирует охлаждающая вода. В пустотелый сердечник проходит подводящая воду труба 7. Вода по этой трубе проникает до отбойной пробки, отбивается в обратную сторону и течет, уже с внешней стороны трубы, омывая таким образом внутренние стенки сердечника 3. Вода из сердечника собирается специальным кожухом 8 и отводится из машины. Расплавленный металл заливают в воронку 12. Воронка и станина выложены внутри огнеупорным материалом для уменьшения потерь тепла. Перед заливкой металла сердечник 3 уже приводят во вращение, а в правый конец изложницы вставляют специальную пробку с захватами.

Вращающийся сердечник начинает отбивать от себя на некоторое расстояние расплавленные частицы металла, охлаждая их. Вокруг сердечника образуется твердая корка. Со стороны изложницы происходит также охлаждение. В результате интенсивного охлаждения металл в правой стороне изложницы быстро твердеет, в то время как в левой стороне металл находится еще в жидком состоянии.

Как только в изложнице металл затвердел, включают механизм, тянущий захваты, которые разжимаются, захватывают затвердевшую трубу и вытягивают ее наружу из изложницы до тех пор, пока она не захватится вытянутыми роликами 15. Расплавленный металл не может попасть во втулку 9, так как перед обоймой на сердечнике посажено кольцо 10 с зубьями из прессованного асбеста, которые отбивают металл в сторону изложницы. После окончания работы металл из изложницы сливают через отверстие с пробкой 13, смонтированной на рычаге 14. Вытяжные ролики 15, 15 получают вращение от мотора посредством фрикционной передачи 18 и 19. При помощи передачи 18 и 19 регулируется скорость вытягивания отливаемой трубы. По мере израсходования металла в воронку 12 подливают новую порцию для того, чтобы труба получалась требуемой длины.

С правой стороны за роликами на рольганге или ином приспособлении происходит резка трубы на куски нужной длины, причем распиловка происходит при помощи дисковой пилы без зубьев, работающей на принципе использования получаемой теплоты от трения. Возможно, что в предлагаемой машине придется предусмотреть в воронке электрический подогреватель металла, а также, во избежание возможности разрыва металла в изложнице, может быть придется предусмотреть подачу его под давлением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для центробежной отливки труб из плавленного диабаза или шлака | 1935 |

|

SU50545A1 |

| Центробежная машина для отливки труб | 1935 |

|

SU46682A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| ЦЕНТРОБЕЖНАЯ МАШИНА ДЛЯ ОТЛИВКИ ТРУБ | 1936 |

|

SU53761A1 |

| С5ОЮЗНАЯ | 1973 |

|

SU389880A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| КАРУСЕЛЬНАЯ МАШИНА ДЛЯ ОТЛИВКИ ЧУШЕК | 2010 |

|

RU2417132C1 |

| Способ изготовления металлических слитков | 1931 |

|

SU40845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОЛЬЧУЖНОГО ПОЛОТНА | 2005 |

|

RU2296031C2 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

1. Способ изготовления труб из вязких металлов по принципу волочильного литья, посредством выпуска жидкого металла через кольцевую щель между охлаждаемыми изложницей и сердечником, отличающийся тем, что сердечник приводят во вращение.

2. Машина для осуществления способа по п. 1, отличающаяся тем, что для охлаждения вращающегося сердечника 3 он выполнен полым и проходит сквозь втулку 9 с графитовой смазкой, снабженную асбестовым кольцом 10.

3. В машине по п. 2 применение вытяжных роликов 15, 15, приводимых во вращение при посредстве фрикционной передачи 18, 19.

Авторы

Даты

1934-11-30—Публикация

1933-10-05—Подача