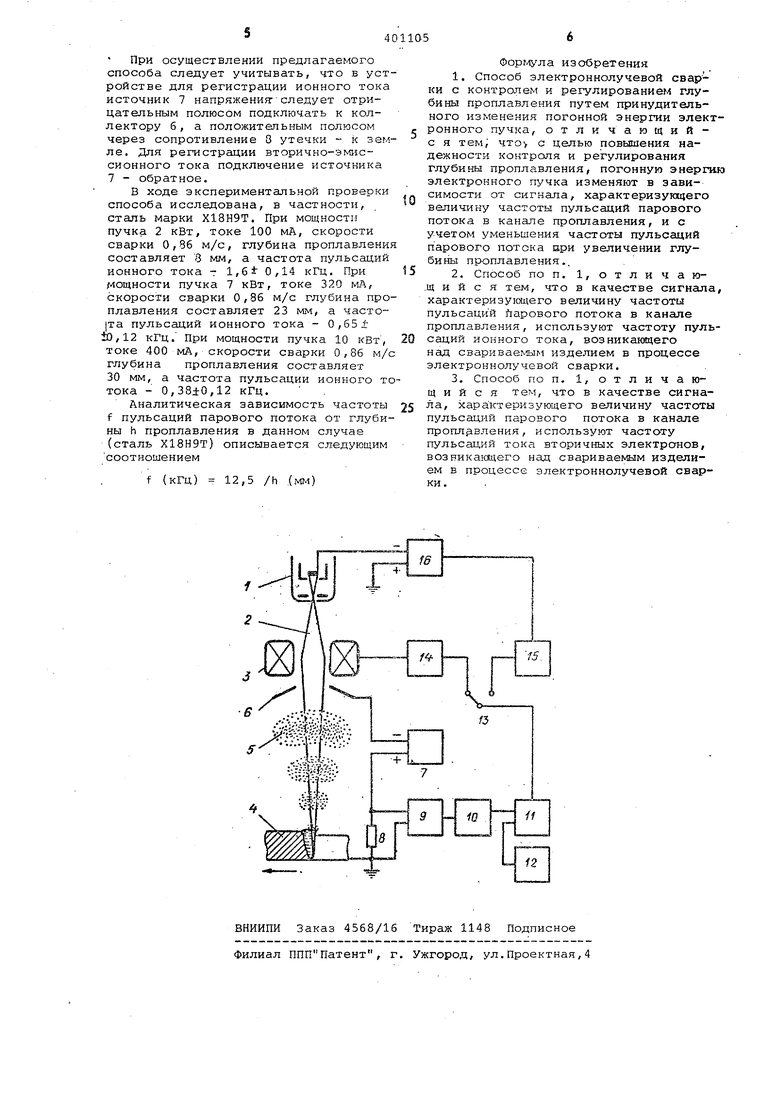

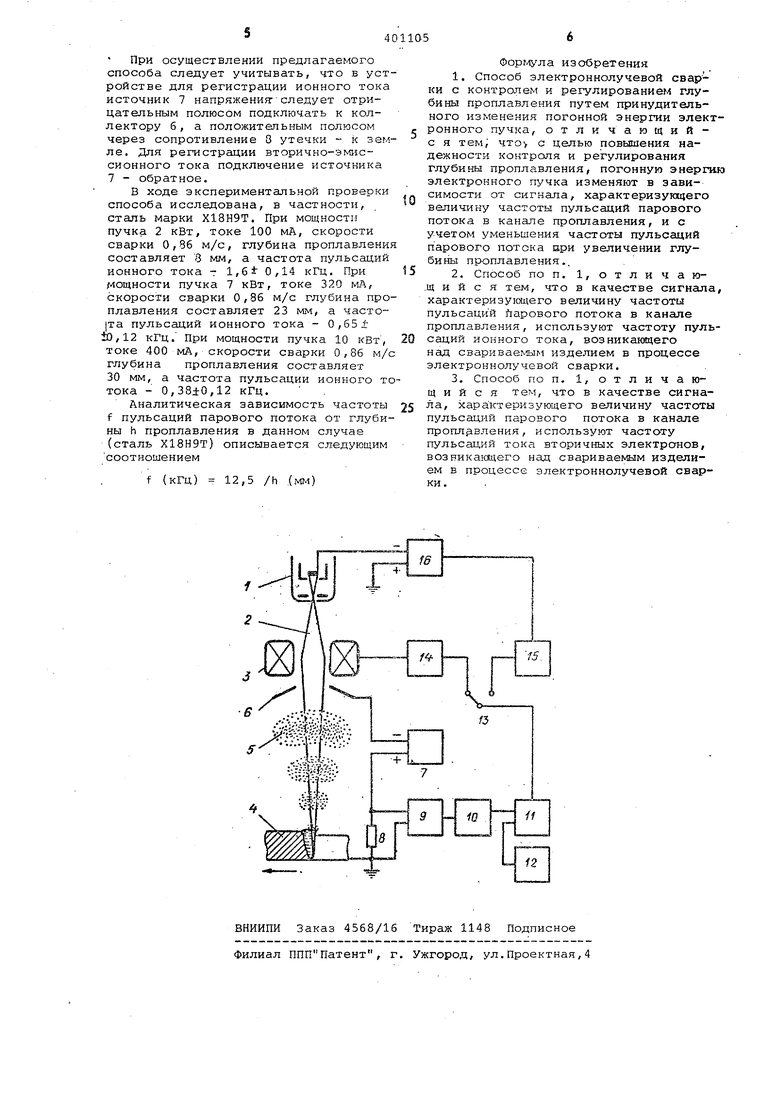

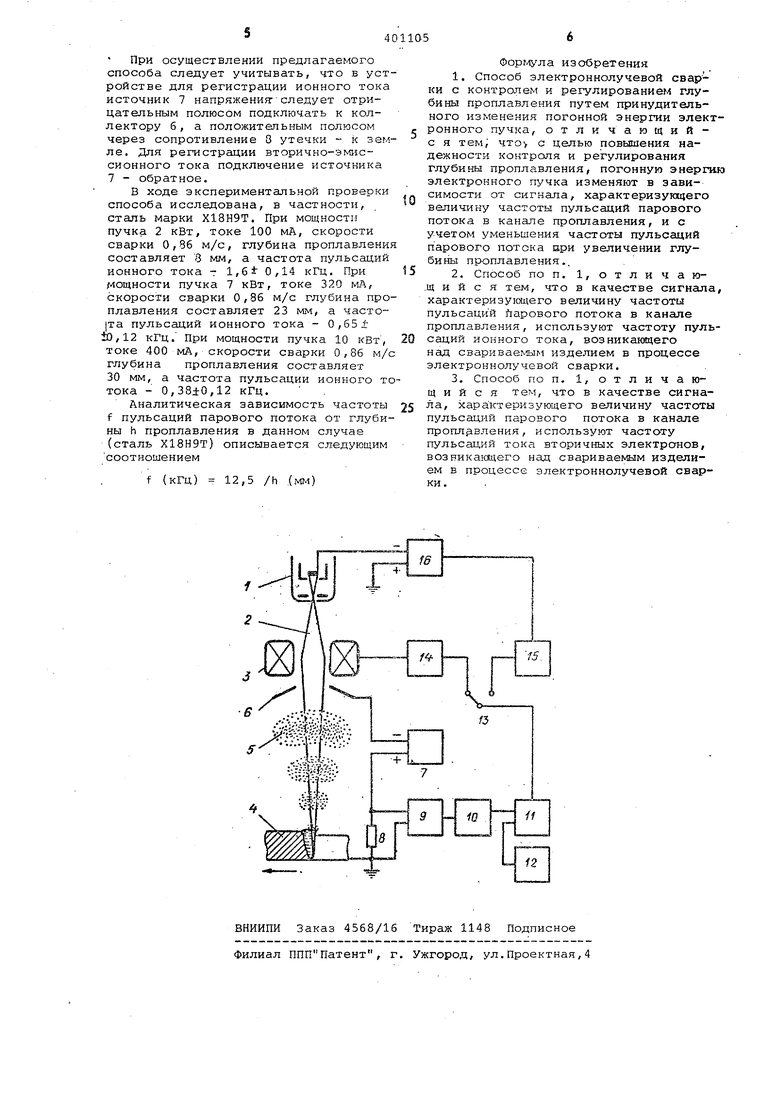

Известен способ электроннолучевой сварки с контролем и регулированием глубины проплавления путем принудительного изменения погонной энергия электронного пучка. Известный способ, основанный на реализации контроля и регулирования глубины проплавления с учетом сигнала свидетельствующего о количестве.ионизированных паров металла, возникающих при проникновении электронного по тока в толщину обрабатываемого изделия, не обеспечивает достаточно высокой надежности, так как плотность потока выходящих из сварочного кратера ионизированных паров зависит не только от глубины электроннапучевого проплавления, но и от многих других факторов. Например, от ускоряющего на пряжения зависит вероятность ионизации (которая уменьшается при увеличении ускоряющего напряжения), от величины тока электронного пучка зависит количество ионизированных паров (с увеличением тока электронного пучка увеличивается количество ионизированных атомов пара). Уже по этим причинам при неизменной мощно.сти электронного 11учка, но при различной величине ускоряющего напряжения и тока электрЬ кого пучка, количество ионизированных паров оказывается- различным, а разница в величинах ионных токов может составить два-три порядка. Практика показывает также, что величина регистрируемого ионного тока зависит от расстояния между свариBaeNWM изделием и регистрирукмим коллектором ионов i- ионный ток уменьшается примерно обратно пропс ционально квадрату названного расстояния. Поэтому при сварке изделия с неодинаковой высотой по контуру сварки регистрируемый ионный ток изменяется так, словно изменяе,тся глубина проплавления. Кроме того/ на величину ионного тока, регистрируемого коллектором ионов, влияет конфигурация поверхности свадиваемого изделия вблизи места сварки. Если стык cвapивae 4ыx кромок находится в щели, то из-за экранирования вытягивающего ионы электрического поля коллектс а происходит уменьшение регистрируемой на коллекторе величины ионного тока. На количество ионизированных паров cвapивae 4ix материалов и величину регистрируемого, на коллект( ион«чого тока оказывает существенное влияние интенсивность вторичной эмиссии от облучаемой зоны, которая, в свою очередь, зависит от всех названных факторов. Немаловажным -являет ся то, что обычно величина вторичноэмиссионного тока превышает на несколько порядков величину ионного тоka, причем вторичные электроны по, сра внению с перви,чными имеют более ш .рокий энергетический спектр (от тепловой энергии до энергии, соответств ющей энергии электронов первичного электронного пучка) и,следовательно обеспечивают повышенную вероятность ионизации паров по сравнению с первичным пучком. Перечисленные физические особен ности обуславливают неоднозначную зависимость между глубиной проплавл ния и сигнгшов, используемую в известном способе, т.е. недостаточно высокую надежность известного спос ба. Для повышения надежности контрол и регулирован ш глубины проплавлени по предлагаемому способу погонную энергию электронного пучка изменяют зависимости от сигнала, характеризу щего величину частоты известных пул сащий парового потока в канале про плавления, и с учетом уменьшения ча тоты пульсаций парового потока при увеличении глубины проплавления, пр чем в качестве названного сигнала и пользуют, например, частоту пульсаций ионного тока или вторично-эмиссионного, тока, возникающих над изде лием в процессе электроннолучевой сварки. В ходе теоретических и экспериме тальных исследований установлено, что частота f, пульсаций парового потока может быть описана в первом приближении следующим уравлением Ч 4.4 ::: 0,7-15где b - величина, равная двум глубинам канала проплавления см/с, V - скорость распространения паров, см/с, О. - скрытая теплота испарения свариваемого материала, кал/г, q - плотность мощности электро ного пучка, кал/см , - полное поперечное сечение столкновений электронов с 1 г вещества, , С практической точки зрения существенным оказалось существование однозначной зависимости между величиной частоты пульсаций и глубиной канала проплавления, согласно которо по мере углубления канала проплавления частота пульсаций парового потока уменьшается. В целом ряде случаев (если требования к точности сварки это допускают) можно ориентироваться на обратно пропорциональную зависимость между f и Ь, В полном соответствии с существующей системой взглядов на построение систем автоматического регулирования вышеуказанная зависимость поло)хена в основу предлагаемого способа. Ча чертеже дана схема устройства ,для осуществления предлагаемого способа. Устройство содержит электронный излучатель 1, формирующий электронный пучок 2, фокусиругадую электромагнитную линзу 3, свариваемое изделие 4, над которым распространяется выходящий из сварочного кратера пульсирующий паровой поток 5, коллектор 6 ионного тока, источник 7 напряжения, сопротивление 8 утечки, усилитель-ограничитель 9, частотный детектор 10, усилитель 11, датчик 12 номинального уровня сигнала, переключатель 13, источник 14 питания электромагнитной линзы, блок 15 регулировки мощности электронного пучка, источник 16 ускоряющего напряжения. Предлагаемый способ осуществляется следующим образом. Электронный пучок 2, сфокусированный электромагнитной линзой 3, проходит через пульсирующий паровой поток 5 и поступает на свариваемое изделие 4. Взаимодействие пучка 2 с пульсирующим паровым потоком 5 сопровождается ионизацией последнего. Пульсирукщий ионный ток регистрируется коллектором 6.Проходя по сопротивлению 3 утечки он создает падение напряжения, которое подается на вход усилителя-ограничит ел я 9.. С выхода этого элемента сигнал поступает на частотный детектор 10 и после выхода с него суммируется эталонным сигналом от датчика 12, который соответЬтвует требуемой глубине проплавления. Результирукщий сигнал подается на усилитель 11 и с его выхода - в цепь управления источника 14 питания линзы 3 или с помощью переключателя 13 - в цепь управления блока 15 регу лировки мощностью электронного пучка 2. Если по каким-либо причинам глубина проплавления в процессе электроннолучевой сварки изменяется, то это приводит к изменению величины управляющего сигнала, выходящего с усилителя 11, и вызывает изменение степени фокусировки или изменение мощности пучка, т.е. изменение погонной энергии (при необходимости можно известными путями обеспечивать изменение скорости сварки) . Не исключена возможность одновременного изменения всех параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления частотой и длительностью импульсов тока электронного пучка | 1987 |

|

SU1489947A1 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ С КОНТРОЛЕМ ПРОЦЕССА ФОРМИРОВАНИЯ СВАРНОГО ШВА | 2019 |

|

RU2723493C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2000 |

|

RU2183153C2 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1989 |

|

SU1669672A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО СОВМЕЩЕНИЯ СВАРОЧНОГО ЛУЧА СО СТЫКОМ ПРИ СВАРКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1837470A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| Способ электронно-лучевой сварки с кинжальным проплавлением | 1988 |

|

SU1544537A1 |

| СПОСОБ СОЗДАНИЯ ЭЛЕКТРОРЕАКТИВНОЙ ТЯГИ | 2016 |

|

RU2633075C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2013 |

|

RU2532626C1 |

| Способ создания электрореактивной тяги | 2016 |

|

RU2635951C1 |

Авторы

Даты

1981-06-23—Публикация

1971-01-20—Подача