1

Изобретение относится к Нефтехимической промышленности, в частности к выделению нормальных парафинов из углеводородных смесей адсорбцией на естественных и синтетических цеолитах.

Известны способы выделения чистых углеводородов из углеводородных смесей с применением молекулярных сит при подаче смеси углеводородов в присутствии инертного газаносителя (например, свободного от кислорода, азота нли водорода) на цеолитный материал до его возможно крайнего насыщения селективио ноглощеннымн чистыми углеводородами, после чего осуществляют десорбцию. Часто между стуненями адсорбции и десорбции осуществляют промывку инертными газами в целях удаления углеводородов, адсорбированных неселективно на поверхности.

Недостатком известного способа является то, что ем кость молекулярных сит очень быстро снижается, в особенности при очистке кипения свыше 200° С и возрастающими рабочими температурами. В связи с этим молекулярные сита необходнмо периодически регенерировать, например, осторожной обработкой окислительными газами. В связи .с тем, что регенерацию нельзя проводить в больщом количестве, то снижение емкости молекулярных сит связано с их частой заменой. Эти молекуляр2

ные сита очень чувствительны к соединениям серы, присутствие которых приводит к быстрому снижению адсорбционной емкости. Иоэтому углеводородные смеси необходнмо обессеривать еще до обработки и удалять сероводород, наканливающийся в газе-носителе и десорбирующем агенте.

Молекулярные сита очень чувствительны к воде и большинство из них вода необратимо

разрушает (особенно молекулярные сита тнна 5 А). Поэтому подвергаемые разделенню углеводородные смеси, а также газы-носителн и десорбирующие агенты приходится сущить. Большое влияние на способ выделения чистых углеводородов оказывает правильное нроведение десорбции.

Для устранения указанных недостатков, а также сохранения емкости цеолнтного материала на более продолжительный срок, в том числе при применении нродуктов с концом кипения свыще 200° С, и повыщения стойкости к дезактивирующим сернистым соединениям и воде используются молекулярные сита, содержащие добавку окисей и/или гидроокисей одно- и/или двух- или трехвалентных металлов, предпочтительно натрия, калия, лития, магния, кальция, стронция, бария, цинка (нротонофильные металлические соединения).

Используются молекулярные сита с добавкой 0,001 -10 вес. % преимущественно 0,01 -

3вес. % протоиофильмых металлических соедииеиий.

Предлагаемые молекуляриые сита получают посредство.м пропитки цеолита нанесеиием раствора гидроокиси иа цеолитный материал, последующей сушки и при необходимости последовательпой закалки или иропиткой соляиыМ .растворам с последовательным гидролизом и сушкой или гидролизом солей, содержащихся в молекулярном сите. Формование можно осуп,ествит1 с добавкой связующих веществ.

Способ ведут при температуре 20-500° С, давлеиии 1-50 ат и нагрузке по сырью 0,1 - 10 г/Гчас. С повышающимся молекулярным весом разделяемой углеводородной смеси максимально допустимая рабочая температура снижается. Преимущество предложенного способа - более высокая максимально возможная рабочая температура для одинаковых исходных продуктов по сравнению с температурами известных способов. Благодаря этому можно достигнуть лучшей чистоты отделяемых углеводородов.

Предложенный способ очень эффективен при обработке углеводородных смесей на молекулярных ситах типа 5 А в целях выделения нормальных парафинов.

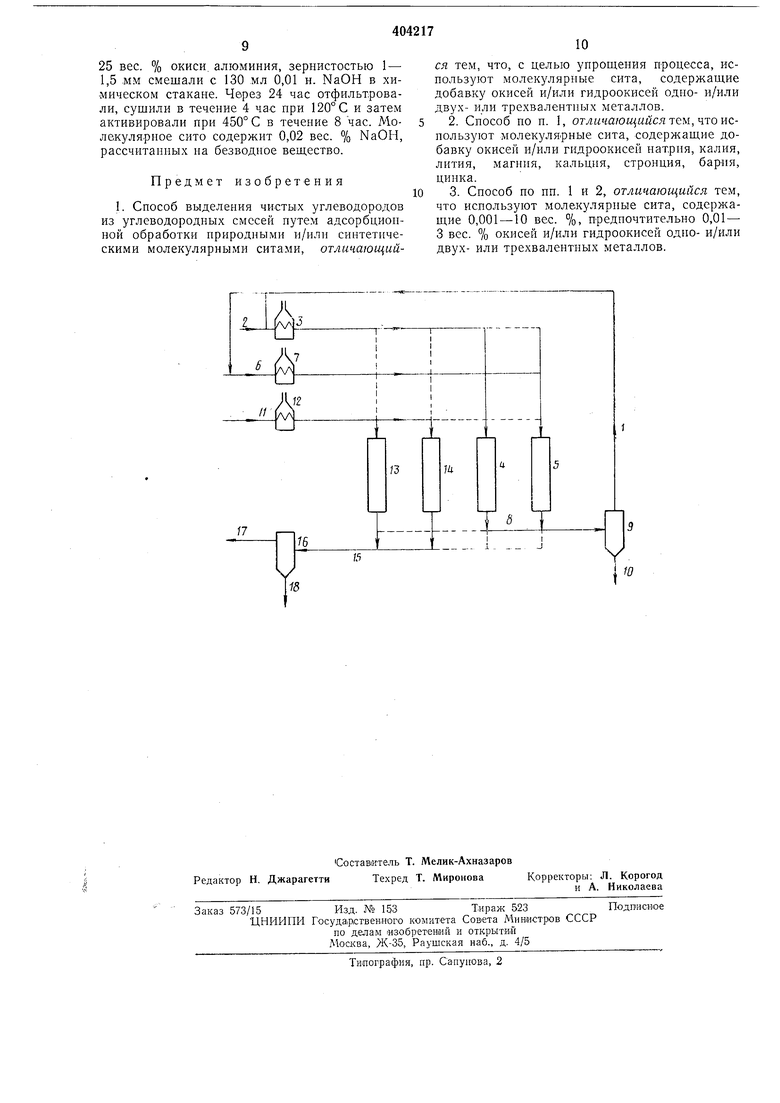

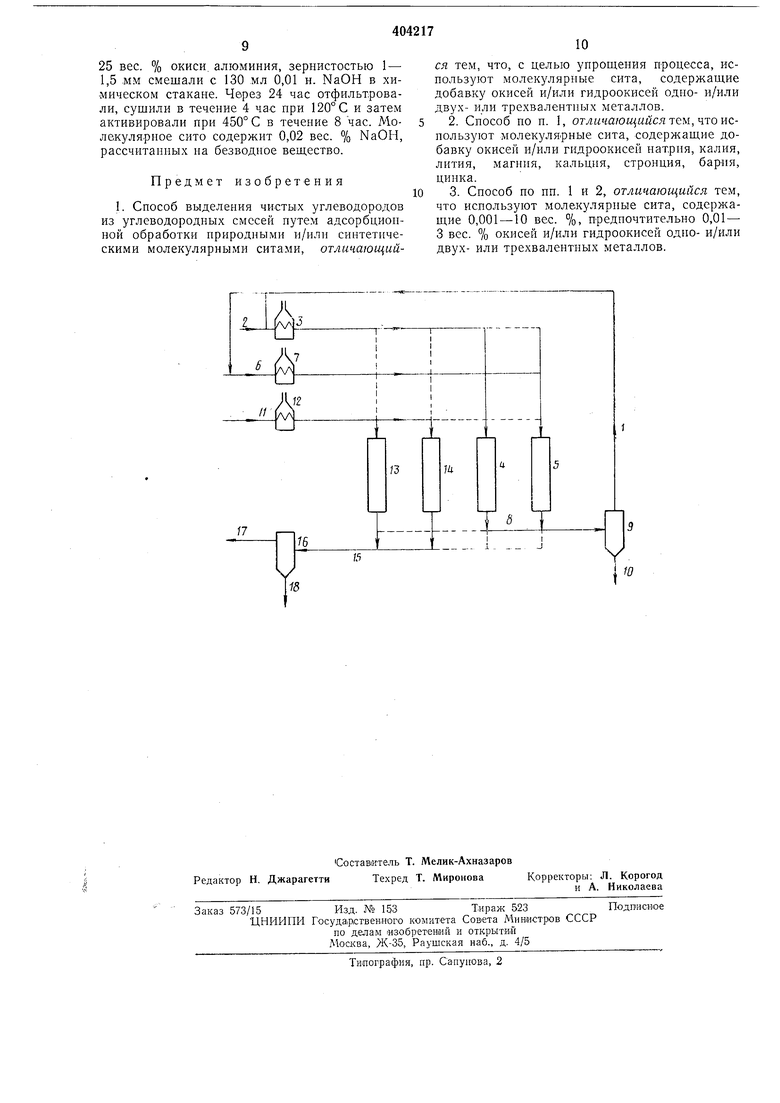

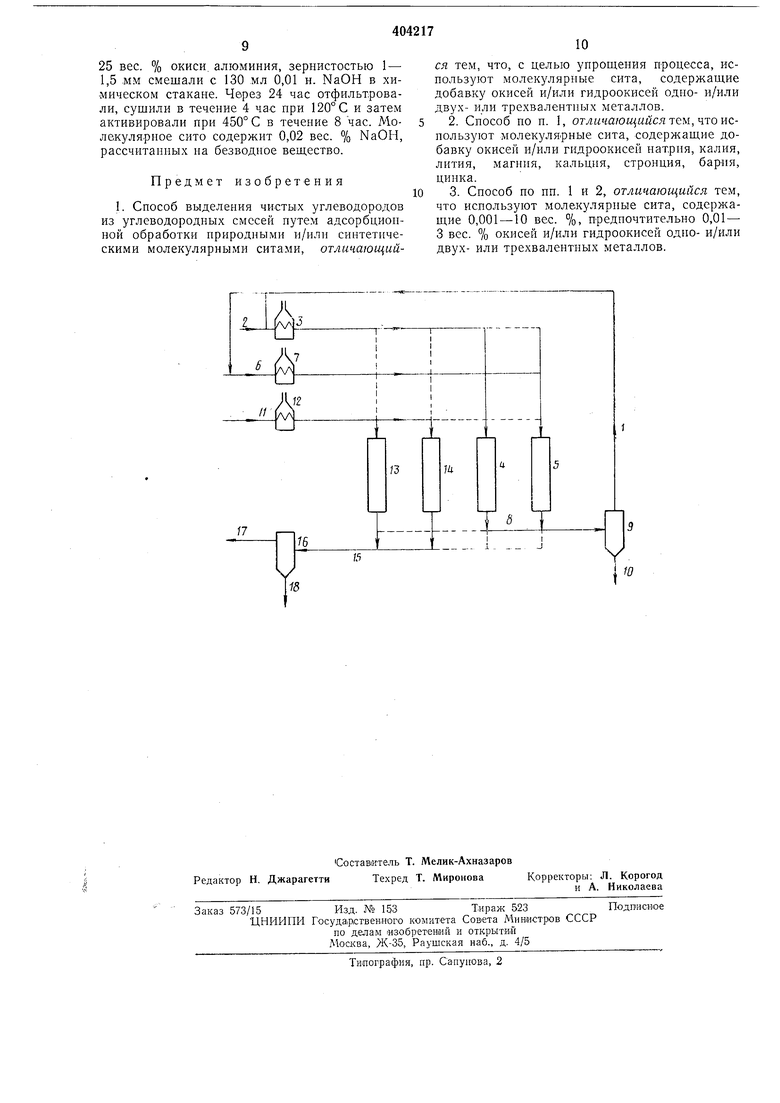

Принципиальная технологическая схема осуществления способа приведена на чертеже.

Углеводородная смесь нроходит после смещения с инертным газом через трубопровод 1 по трубопроводу 2 через подогреватель 3 и поступает в адсорбер 4, в котором при 380° С и 1 ат осуществляется адсорбция нормальных парафинов. Параллельно к этому в адсорбер

5подают ииертный газ через трубопроводы 1 и

6и подогреватель 7. Выходящие из адсорбера

4и 5 продукты вводят через трубопровод 8 после охлаждения в отделитель 9, в котором отделяют углеводороды от инертного газа. В то время как углеводороды покидают отделитель через трубопровод 10, инертный газ вводят в цикл по трубопроводу 1.

Через трубопровод 11 и подогреватель 12 в адсорберы 13 и 14 вводят водяпой пар. Нормальные парафииы, выделяющиеся при десорбции, проводимой при 380° С и 1 ат, подают после охлаждения вместе с водяным паром через трубопровод 15 в отделитель 16, в котором разделяют обе фазы. Пормальные парафины снимают через трубопровод 17, а воду отводят через трубопровод 18.

По истечении определенного периода адсорбер 14 переключают на адсорбцию, адсорбер 4 - на промывку, а адсорберы 5 и 13 - на десорбцию. Такая очередность продолжается дальше, так что каждый адсорбер переключают последовательно на адсорбцию, промывку, и десорбцию.

По предлагаемому способу углеводородные смеси, газы-носители и циркулирующие продукты сушить не следует, вследствие чего конструкция установки значительно упрощается.

Пример 1. Средний дистиллят ромащкинской нефти с пределом кипения 230-320° С и содержанием н-парафина 21,6 вес. % делят в адсорбционной колонне диаметром 45 мм на молекулярном сите типа Са 5 А, дотированным 0,93 вес. % гидроокиси натрия, рассчитанными на безводное вещество.

Условия деления дистиллята Адсорбция:

температура390°С

давление1 ат

нагрузка0,5 г/г-час

Газ-носительН2

Соотношение газ : нродукт600

Продолжительность цикла20 мин

(адсорбция - 10 мин; десорбция - 10 мин)

Десорбирующий агентПропан

Десорбция:

температура390° С

давление1 ат

нагрузка1000 об/об/час

Получили 19 вес. % нормальных парафинов, рассчитанных на исходный продукт, чистотой 96,0 вес. %.

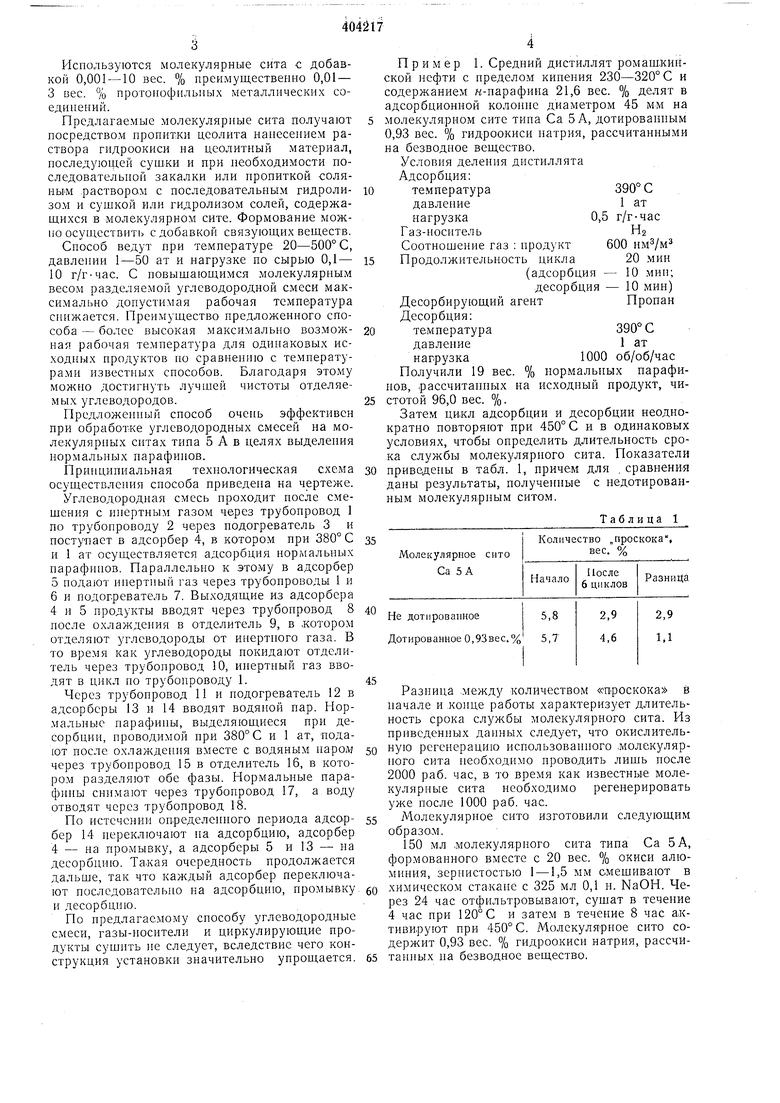

Затем цикл адсорбции и десорбции неоднократно повторяют при 450° С и в одинаковых условиях, чтобы определить длительность срока службы молекулярного сита. Показатели приведены в табл. 1, причем для ,сравнения даны результаты, полученные с недотированпым молекулярным ситом.

Таблица 1

Разница между количеством «п.роскока в начале и .конце работы характеризует длительность срока службы молекулярного сита. Из приведенных даипых следует, что окислительную регенерацию иснользованного .молекулярного сита необходимо проводить лишь после 2000 раб. час, в то время как известные молекулярные сита необходимо регенерировать уже после 1000 раб. час.

Молекулярное сито изготовили следующим образо.м.

150 мл .молекулярного сита типа Са 5 А, формованного вместе с 20 вес. % окиси алюминия, зернистостью 1 -1,5 мм смешивают в

химическом стакане с 325 мл 0,1 н. NaOH. Через 24 час отфильтровывают, сушат в течение 4 час при 120° С и затем в течение 8 час активируют нри 450° С. Молекулярное сито содержит 0,93 вес. % гидроокиси натрия, рассчитанных па безводное вещество.

Пример 2. Средний дистиллят, согласно примеру I, делят молекулярным ситом типа Mg 5 А, дотированным 0,02 вес. % гидроокиси калия, в адсо.рбционной колонне диаметром 45 iMM.

Условия деления дистиллята Адсорбция:

темнература380°С

давление1 ат

нагрузка0,5 г/г-час

Газ-носительCH2S и без него

Соотношение газ : иродукт500

Продолжительность цикла20 мин

(адсорбция - 10 мин; десорбция - 10 мин)

Десорбирующнй агент Десорбция:

темнература

давление

нагрузка

Получили 19,5 вес. % нормальных парафинов, рассчитанных на исходный продукт, чистотой 95,0 вес. %.

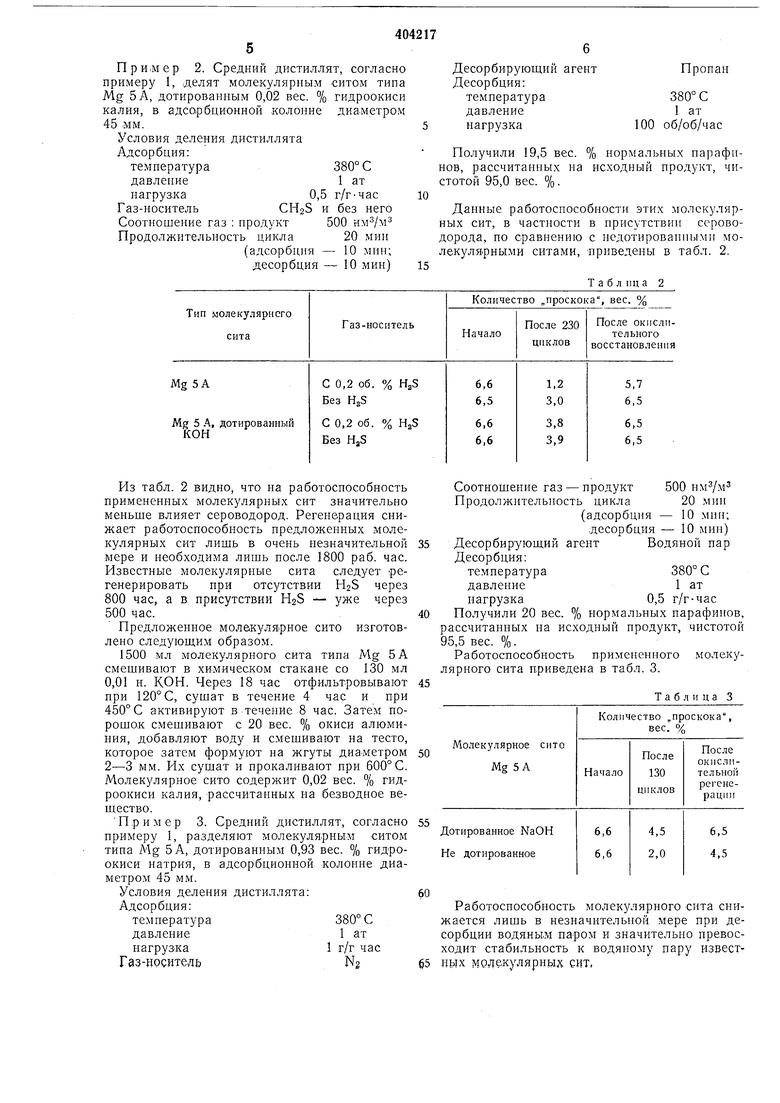

Данные работоспособности этих молекулярных сит, в частности в присутствии сероводорода, но сравнению с недотированпыми молекулярными ситами, Приведены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ н-ПАРАФИНОВ | 1972 |

|

SU345667A1 |

| СПОСОБ ДЕСОРБЦИИ НОРМАЛЬНЫХ ПАРАФИНОВ | 1971 |

|

SU302869A1 |

| СПОСОБ ВЫДЕЛЕНИЯ н-ПАРАФИНОВ | 1967 |

|

SU191509A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДПЫХ или СИНТЕТИЧЕСКИХЖИРОВ, или сложных эфиров, или СМЕСИ сложныхЭФИРОВ | 1971 |

|

SU296318A1 |

| СПОСОБ ВЫДЕЛЕНИЯ «-АЛКАНОВ Сю-Сго ИЗ КЕРОСИНОВЫХ И КЕРОСИНО-ГАЗОЙЛЕВЫХ ФРАКЦИЙ НЕФТИ | 1973 |

|

SU387953A1 |

| Способ выделения Н-парафинов из смесей углеводородов | 1982 |

|

SU1346635A1 |

| Способ выделения н-парафинов из углеводородных смесей | 1977 |

|

SU749819A1 |

| СПОСОБ ОСУШКИ И очистки ГАЗОВЫХ СМЕСЕЙ ПУТЕМ АДСОРБЦИИ | 1972 |

|

SU353382A1 |

| Способ получения н-парафинов | 1980 |

|

SU956547A1 |

| Способ выделения н-парафинов из нефтяного сырья | 1976 |

|

SU595360A1 |

Из табл. 2 видно, что на работоспособность примененных молекулярных сит значительно меньше влияет сероводород. Регенерация снижает работоспособность предложенных молекулярных сит лишь в очень незначительной мере и необходима лишь после 1800 раб. час. Известные молекулярные сита следует регенерировать при отсутствии П25 через 800 час, а в нрисутствии H2S - уже через 500 час.

Предложенное молекулярное сито изготовлено следующим образом.

1500 мл молекулярного сита типа Mg 5 А смешивают в химическом стакане со 130 мл 0,01 н. КОН. Через 18 час отфильтровывают при 120° С, сушат в течение 4 час и при 450° С активируют в течение 8 час. Затем порошок смешивают с 20 вес. % окиси алюминия, добавляют воду и смешивают на тесто, которое затем формуют на жгуты диаметром 2-3 мм. Их сушат и прокаливают при 600° С. Молекулярное сито содержит 0,02 вес. % гидроокиси калия, рассчитанных на безводное вещество.

Пример 3. Средний дистиллят, согласно примеру 1, разделяют молекулярным ситом типа Mg 5 А, дотированным 0,93 вес. % гидроокиси натрия, в адсорбционной колонне диаметром 45 мм.

Условия деления дистиллята:

Адсорбция:

температура380°С

давление1 ат

нагруЗКа1 г/г час

Газ-носительNg

Соотношение газ - продукт 500 Продолжительность цикла20 мин

(адсорбция - 10 мин; десорбция - 10 мин) Десорбирующий агентВодяной пар

Десорбция:

температура380°С

давление1 ат

нагрузка0,5 г/г-час

Получили 20 вес. % нормальных парафинов, рассчитанных на исходный продукт, чистотой 95,5 вес. %.

Работоспособность примененного молекулярного сита приведена в табл. 3.

Таблица 3

Количество „проскока, вес. %

Работоспособность молекулярного сита снижается лишь в незначительной мере при десорбции водяным паром и значительно превосходит стабильность к водяному пару известных молекулярных СНТ,

Молекулярное сито готовят следующим образом.

150 мл молекулярного сита типа Mg 5 А, формованного вместе с 20 вес. % окнси алюминия и зернистостью 1 -1,5 мм, смешивают в химическом стакане с 325 мл 0,1 н. NaOH. После 24 час отфильтровывают, сушат при 120° С н затем активируют нрн температуре 450° С и давлении 5 мм рт. ст. в течение 8 час. Молекулярное сито содержит 0,93 вес. % NaOH, рассчитанных на безводное веш,ество.

П р и iM ер 4. Средний дистиллят ромашкинской нефти с пределом кипения 190-230° С и содержанием н-парафинов 21,6 вес. % делят молекулярным ситом типа Са 5 А, дотированным 5,3 вес. % гидроокиси бария, в адсорбнионной колонне диаметро м 30 мм.

Условия деления дистиллята:

Адсорбция: температура320° С

Из табл. 4 видно, что снижение производительности молекулярных сит небольшое но сравнению с уже известными ситами. Регенерация не снижает работоспособности нредлагаемых молекулярных сит.

Предложенное молекулярное сито готовят следующим образом.

300 мл .молекулярного сита типа Са 5 А формуют вместе с 20 вес. % окиси алюминия, смешивают при 50° С с раствором 15 г Ва(ОН)2 в 100 мл воды. Через 24 час отфильтровывают, в течение 1 час сушат при 120° С н затем активируют нрн 450° С в течение 8 Чяс. Молекулярное сито содержит 5,3 вес. % Ва(ОП)2, рассчитанных на безводное вещество.

Пример 5. Смесь из я-гептана и бензола, содержащую 10 вес. % бензола, делят молекулярным ситом 13 X, дотированным 0,02 вес. % гидроокиси натрия, в аппаратуре диаметром 65 мм.

Условия деления смеси:

Адсорбция:

температура300° С

давление10 ат

нагрузка2 г/г-час

Газ-носительНд

Соотношение газ - продукт 3000

Продолжительность цикла25 мин

(адсорбция - 12,5 мин;

десорбция - 12,5 мнн)

давление1 ат

нагрузка0,8 г/г-час

Газ-носительН2О

Продолжительность цикла15 мин

(адсорбция - 5 мин; десорбция - 10 мин). Десорбирующий агентВодяной нар

или н-пентан Десорбция:

температура320° С

давление1 ат

нагрузка0,5 г/г-час (водяной пар)

1,0 г/г-час (н-пентан).

С помошью десорбции н-пентаном получили 19 вес. %, а водяным паром - 20,0 вес. % нормальных парафинов чистотой 98,0 вес. %.

Работоспособность молекулярных сит указана для сравнения в табл. 4.

Таблица 4

Десорбирующий агентВодяной пар

Десорбция:

температура300° С

давление10 ат

нагрузка0,75 г/г-час

Получили 8,8 вес. % бензола, рассчитанного па исходный продукт, чистотой 97,5 вес. %.

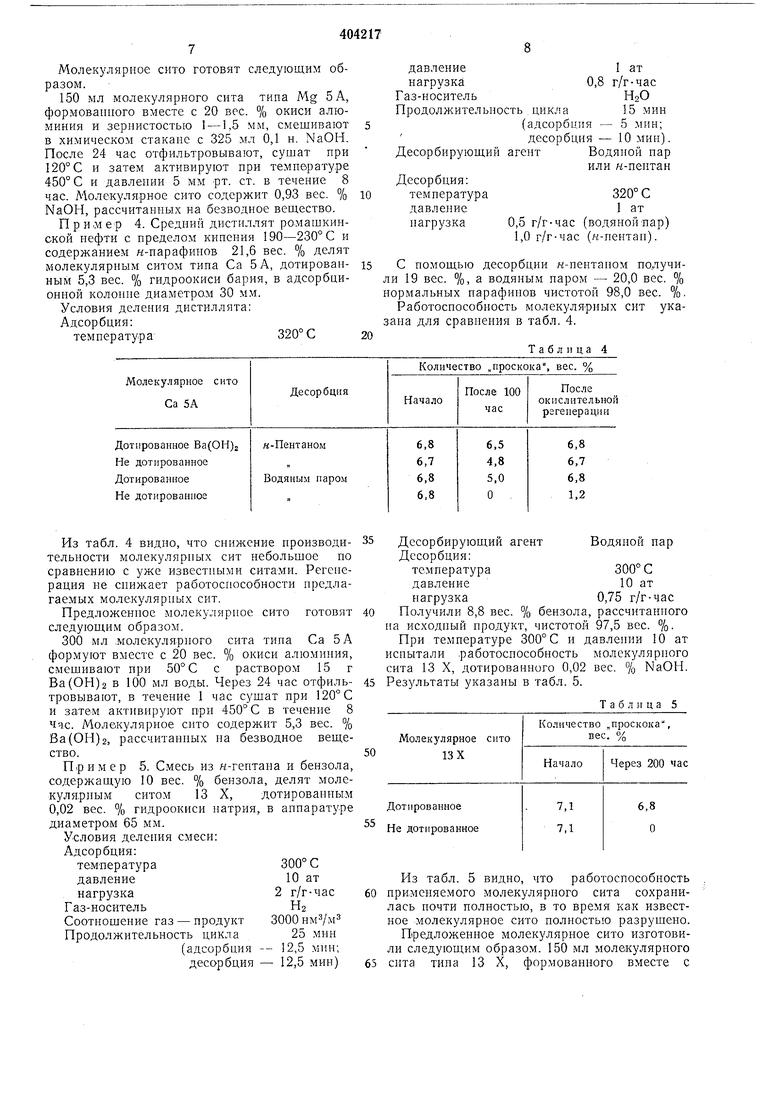

При температуре 300° С и давлении 10 ат испытали работоспособность молекулярного сита 13 X, дотированного 0,02 вес. % NaOH. Результаты указаны в табл. 5.

Т а б .4 и ц а 5

Количество „проскока, вес. %

Молекулярное сито 13 X

Дотированное Не дотированное

Из табл. 5 видно, что работоспособность применяемого молекулярного сита сохранилась почти полностью, в то время как известное молекулярное сито полностью разрушено.

Предложенное молекулярное сито изготовили следующим образом. 150 мл молекулярного сита тина 13 X, формованного вместе с

25 вес. % окиси, алюминия, зернистостью 1 - 1,5 ,мм смешали с 130 ,мл 0,01 н. NaOH в химическом стакане. Через 24 час отфильтровали, сушили в течение 4 час при 120° С и затем активировали при 450° С в течение 8 час. Молекуляриое сито содержит 0,02 вес. % NaOH, рассчитанных на безводное веш,ество.

Предмет изобретения

10

ся тем, что, с целью упрощения процесса, используют молекулярные сита, содержаш,ие добавку окисей и/или гидроокисей одно- и/или двух- или трехвалентных металлов.

1 1

т

/7

у

W

Авторы

Даты

1973-01-01—Публикация