1

Изобретение касается измерения диаметра отверстий деталей в процессе обработки на внутришлифовальных станках.

Известны двухконтактные приборь для измерения диаметров отверстий, содержащие два измерительных рычага, чувствительный элемент и регулировочное устройство. Недостатками известных устройств являются неприспособленность их для контроля диаметров глубоких отверстий, а также сложность перенастройки с размера на размер.

Целью изобретения является устранение указанных недостатков.

Указанная цель достигается тем, что консольная часть корпуса прибора, значительно вынесенная в направлении режущего инструмента от места крепления на станине станка, на которой расположена система рычагов, выполнена в виде полуцилиндра, охватывает подвижную в поперечном направлении борштангу станка и установлена так, что измерительные наконечники расположены в зоне резания (в середине ширины шлифовального круга), чувствительный элемент прибора выполнен в виде двух датчиков - датчиков прямого и обратного действия, смонтированных в одной рамке и вывешенных в горизонтальной плоскости параллельно оси борштанги с помощью вертикально расположенных на корпусе прибора плоских пружинах, а наконечники

датчиков прямого и обратного действия кинематически связаны (через угловой рычаг) с одним из продольных рычагов.

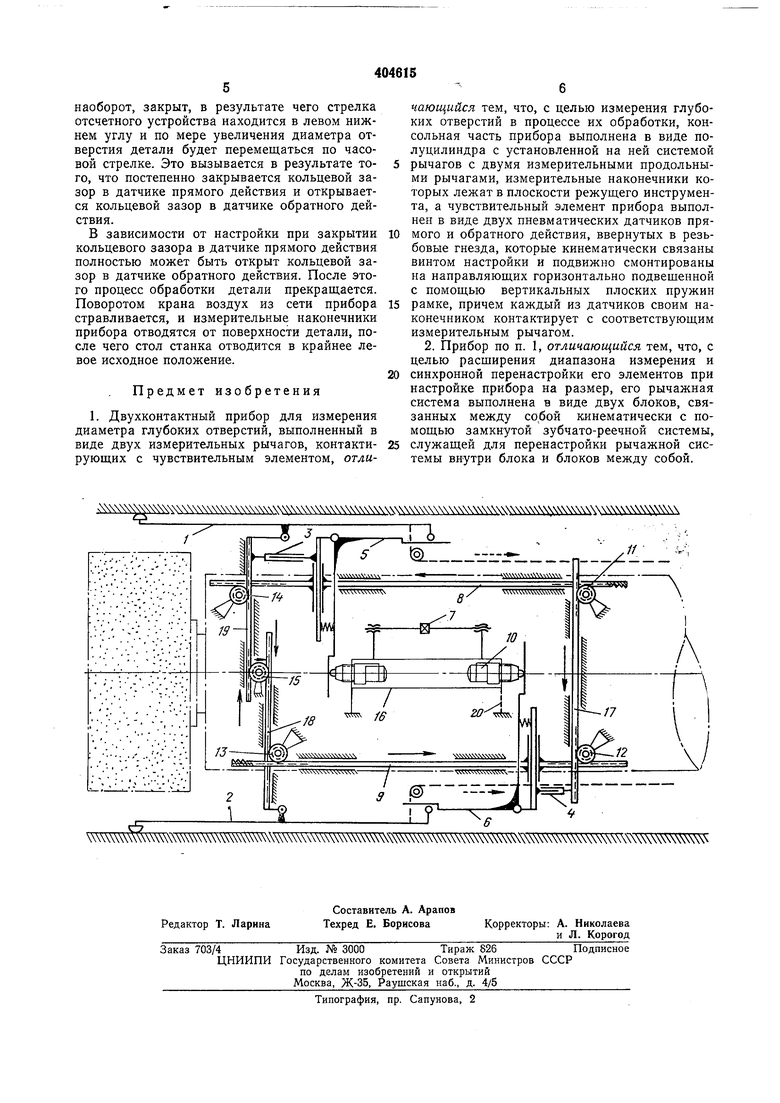

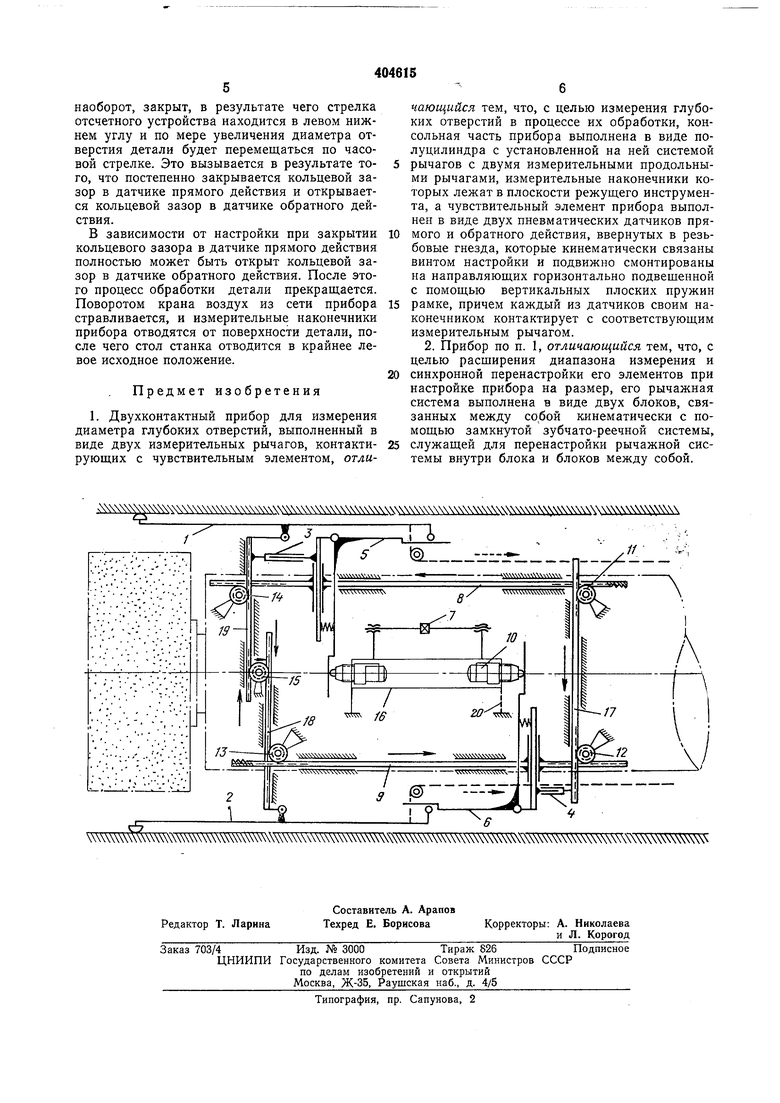

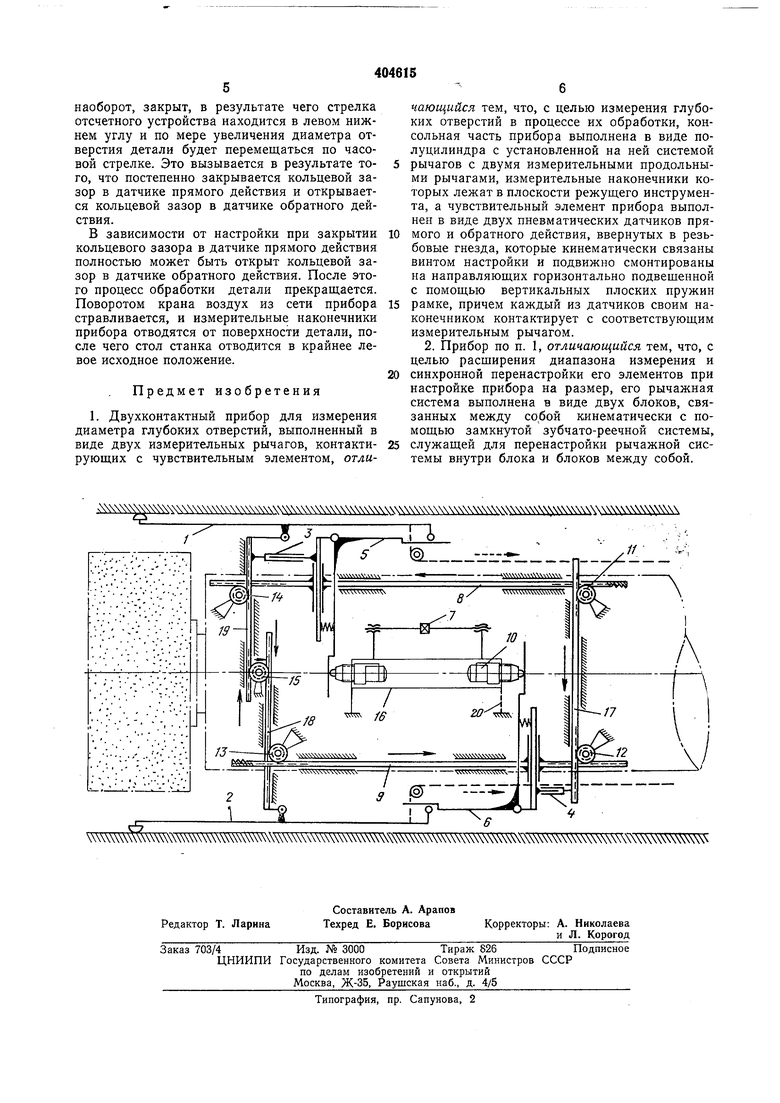

На чертеже схематически изображен предлагаемый прибор.

Он содержит верхний и нижний продольные рычаги 1 и 2 соответственно, верхнюю и нижнюю колодки 3 и 4, верхний и нижний рычаги 5 и б, винт 7 настройки датчиков, верхнюю и нижнюю продольные зубчатые рейки 8 и 9, контактный датчик (прямого и обратного действия) 10, вспомогательные зубчатые колеса II -14, основное (ведущее) зубчатое колесо 15, свободно «плавающую горизонтально расположенную рамку 16 с двумя датчиками - датчиком прямого действия и датчиком обратного действия, ввертываемыми в резьбовые гнезда, вертикально расположенные зубчатые рейки 17, 18 и 19, плоские стальные пружины 20, вывешивающие блок датчиков.

Измерительная схема предлагаемого прибора относится к схемам замкнутокольцевого типа с «плавающими датчиками, вывешенными на плоских пружинах, обеспечивающих автономную их подвеску, в результате чего вибрация станочного оборудования и амплитудные колебания измерительных рычагов, вызванные отклонениями формь глубокого отверстия, практически не сказываются на показаниях отсчетной части прибора.

Предлагаемый прибор для активного контроля диаметров глубоких отверстий в деталях типа цилиндра узлов шасси состоит из четырех попарно одинаковых и вывешенных с помош,ью плоских (из трех пружин в узле) стальных пружин на специальной державкеполутрубе, продольных 1 и 2 и угловых 5 и 6 рычагов, между которыми вывешена (на плоских стальных пружинах) система спариваемых в одном блоке пневматических контактных датчиков, автономно работающих на каждый из сильфонов отсчетного устройства, т. е. датчик прямого действия, у которого (по схеме) открывается клапан при минимальном диаметре отверстия, а датчик обратного действия, посылающий сигнал при наличии диаметра отверстия, превышающего по величине его номинальное значение, закрыт, вследствие чего рамка прибора сдвигается в сторону датчика прямого действия, в результате чего увеличивается зазор в датчике прямого действия.

Принципиальная схема предлагаемого прибора предусматривает его перенастройку с размера на размер. Последнее обеспечивается соответствующим группированием конструктивных элементов прибора в два подвижных в вертикальной плоскости блока и их кинематической связью с системой подвижных зубчатых реек 8, 17, 9, 18 и 19, приводимых соответственно в движение с помощью зубчатых колес И, 12, 13, 15 (ведущая) и 14.

Верхний блок включает верхний продольный рычаг 1 и левый верхний угловой рычаг 5, связанные через верхнюю несущую колодку 3, и соответственно нижний блок - нижний продольный рычаг 2 и нижний угловой рычаг 6, кинематически связанные, в свою очередь, через нижнюю несущую колодку 4.

Верхний блок связан с левой вертикально расположенной рейкой 19 и связанной через вспомогательное зубчатое колесо 14 с верхней горизонтально расположенной рейкой 8 в направляющих средней части корпуса прибора.

Нижний блок связан кинематически, в свою очередь, с правой вертикальной рейкой 18, расположенной справа относительно основного ведущего зубчатого колеса 15, со вспомогательными зубчатыми колесами 11, 12 и периферийно расположенной вертикальной рейкой 17.

Каждая из колодок (нижняя 4 и верхняя 3) имеет продольный паз, расположенный параллельно оси обрабатываемой детали, куда вводится хвостовик соответствующего кронщтейна, на котором на плоских пружинах вывещен соответствующий угловой рычаг, контактирующий, в свою очередь, с продольными рычагами.

Наличие продольного паза в несущих колодках позволяет при осевом перемещении реек сдвигать кронщтейны вместе с угловыми рычагами относительно соответствующих продольных рычагов 1 и 2 при перенастройке прибора с размера на размер, сохраняя постоянство передаточного отнощения в измерительной системе прибора. С этой целью верхняя продольная рейка 8 кинематически связана с вертикальной планкой кронштейна, несущего 5 верхний угловой рычаг, и соответственно нижняя продольная рейка 9 - с вертикальной нланкой кронштейна, несущего нижний угловой рычаг. Настройка предлагаемого прибора на размер производится по образцовой детали (или кольцу), внутренний диаметр которого предварительно аттестуется в момент его вращения с числом оборотов, соответствующим числу оборотов детали при ее обработке и подаче

3 смазочно-охлаждающей жидкости.

При грубой настройке прибора на размер принудительное перемещение верхней и нижней колодок относительно датчиков и относительное смещение угловых рычагов осущест0 вляется вручную с помощью торцового ключа

при вращении основного ведущего зубчатого

колеса 15 и вспомогательных зубчатых колес

11-14.

Точная настройка предлагаемого прибора

5 на размер производится перемещением датчиков 10, ввертываемых в резьбовые гнезда, кинематически связанные винтом настройки 7, относительно рамки 16. После установки измерительного прибора

0 на станке (с помощью полутрубы) на столе станка устанавливается в люнете аттестованная на соответствующий диаметр отверстия образцовая деталь, куда вводят измерительные наконечники прибора. Поворотом рукоятки пневмокрана (не показан на чертеже) в систему прибора подается сжатый воздух, в результате чего пневмоцилиндры срабатывают, и измерительные рычаги под действием тяг (показано пунктиром), поворачиваясь относительно своих осей в вертикальной плоскости, прижимаются к детали. Производится настройка прибора на размер (при вращении образцовой детали и подаче смазочно-охлаждающей жидкости). Настройка прибора состоит в повороте ведущего зубчатого колеса 15 - при грубой настройке и последующем вращении винта настройки 7 - при точной настройке. Прибор подготовлен к эксплуатации.

0 Снимается образцовая деталь и устанавливается деталь для последующей обработки после расточки ее отверстия. Включается станок, стол станка перемещается из своего левого крайнего положения в правое крайнее

5 положение, в результате чего борштанга внутришлифовального станка с установленным на специальной державке прибором вводится глубоко в полость детали. Поворачивается пневмокран, в результате чего в систему прибора подается сжатый воздух. Измерительные рычаги прижимаются к поверхности отверстия детали. В начальный период обработки детали, когда диаметр отверстия детали меньше номинального значения, работает датчик пря5 мого действия, а датчик обратного действия.

наоборот, закрыт, в результате чего стрелка отсчетного устройства находится в левом нижнем углу и по мере увеличения диаметра отверстия детали будет перемещаться по часовой стрелке. Это вызывается в результате того, что постепенно закрывается кольцевой зазор в датчике прямого действия и открывается кольцевой зазор в датчике обратного действия.

В зависимости от настройки при закрытии кольцевого зазора в датчике прямого действия полностью может быть открыт кольцевой зазор в датчике обратного действия. После этого процесс обработки детали прекращается. Поворотом крана воздух из сети прибора стравливается, и измерительные наконечники прибора отводятся от поверхности детали, после чего стол станка отводится в крайнее левое исходное положение.

Предмет изобретения

1. Двухконтактный прибор для измерения диаметра глубоких отверстий, выполненный в виде двух измерительных рычагов, контактирующих с чувствительным элементом, отлих

чающийся тем, что, с целью измерения глубоких отверстий в процессе их обработки, консольная часть прибора выполнена в виде полуцилиндра с установленной на ней системой рычагов с двумя измерительными продольными рычагами, измерительные наконечники которых лежат в плоскости режущего инструмента, а чувствительный элемент прибора выполнен в виде двух пневматических датчиков прямого и обратного действия, ввернутых в резьбовые гнезда, которые кинематически связаны винтом настройки и подвижно смонтированы на направляющих горизонтально подвешенной с помощью вертикальных плоских пружин

рамке, причем каждый из датчиков своим наконечником контактирует с соответствующим измерительным рычагом.

2. Прибор по п. 1, отличающийся тем, что, с целью расширения диапазона измерения и

синхронной перенастройки его элементов при настройке прибора на размер, его рычажная система выполнена в виде двух блоков, связанных между собой кинематически с помощью замкнутой зубчато-реечной системы,

служащей для перенастройки рычажной системы внутри блока и блоков между собой. Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ПЕРЕМЕННОГО ШАГА И ПОСТОЯННОЙ ГЛУБИНЫ | 1998 |

|

RU2144447C1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1969 |

|

SU242638A1 |

| Станок для точения фланцев | 2021 |

|

RU2780213C1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| Накладной прибор для контроля профиля зуба зубчатых колес | 1982 |

|

SU1043479A1 |

| Прибор для контроля прерывной кинематической погрешности зубчатых колес | 1987 |

|

SU1402796A2 |

Авторы

Даты

1973-01-01—Публикация