1

Известен способ автоматического регулирования профиля прокатываемой полосы путем создания усилия изгиба валков в функции давления металла на валки.

Предлагаемый способ отличается от известного тем, что с целью повышения точности регулирования усилие изгиба валков формируют дополнительно в функции ширины прокатываемой полосы.

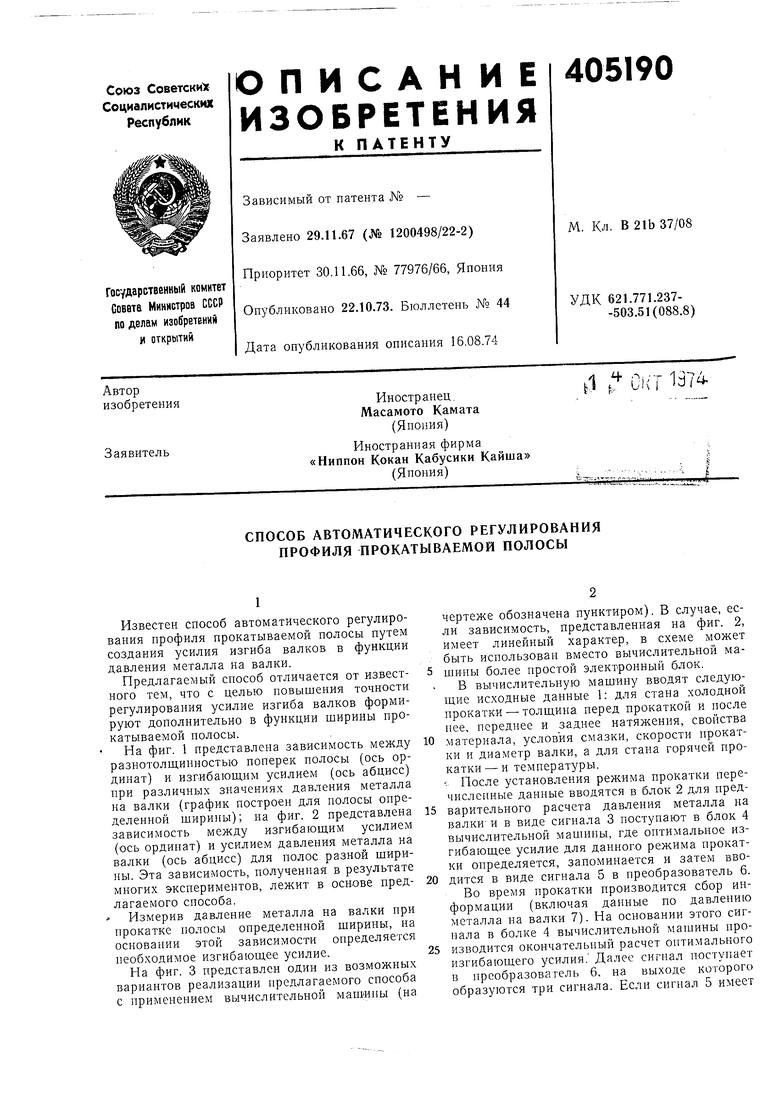

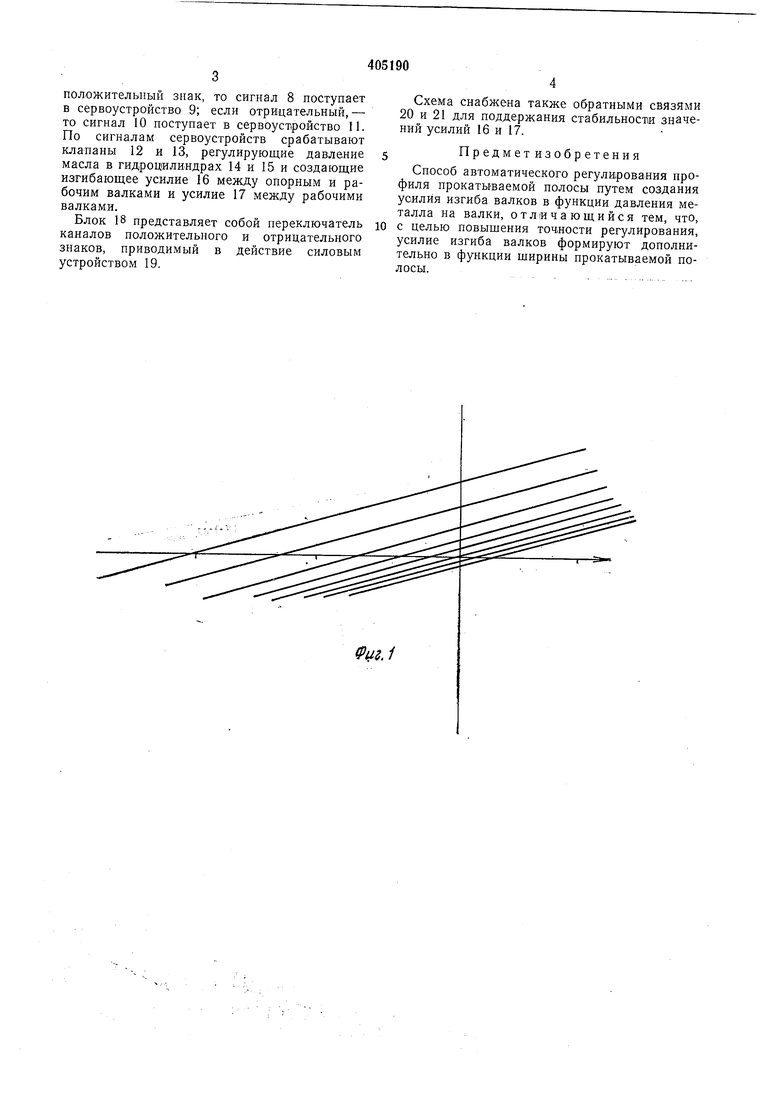

На фиг. 1 представлена зависимость между разнотолщинностью поперек полосы (ось ординат) и изгибаюш,им усилием (ось абцисс) при различных значениях давления металла на валки (график построен для полосы определенной ширины); на фиг. 2 представлена зависимость между изгибаюш,им усилием (ось ордипат) и усилием давления металла на валки (ось абцисс) для полос разной ширины. Эта зависимость, полученная в результате многих экспериментов, лежит в основе цредлагаемого способа.

Измерив давление металла на валки нри прокатке полосы определенной ширины, на основании этой зависимости определяется необходимое изгибаюш,ее усилие.

На фиг. 3 представлен один из возможных вариантов реализации предлагаемого способа с применением вычислительной машины (на

чертеже обозначена пунктиром). В случае, если зависимость, представленная на фиг. 2, имеет линейный характер, в схеме может быть использован вместо вычислительной машины более простой электронный блок.

В вычислительную машину вводят следуюшие исходные данные 1: для стана холодной прокатки - толщина перед прокаткой и после нее, переднее и заднее натяжения, свойства материала, условия смазки, скорости прокатки и диаметр валки, а для стана горячей нрокатки - и температуры.

. После установления режима нрокатки перечисленные данные вводятся в блок 2 для предварительного расчета давления металла на валки и в виде сигнала 3 поступают в блок 4 вычислительной машины, где оптимальное изгибаюшее усилие для данного режима прокатки определяется, запоминается и затем вводится в виде сигнала 5 в преобразователь 6.

Во время прокатки производится сбор информации (включая данные по давлению металла на валки 7). На основании этого сигнала в болке 4 вычислительной машины производится окончательный расчет оптимального изгибаюшего усилия. Далее сигнал постунает в преобразователь 6, на выходе которого образуются три сигнала. Если сигнал 5 имеет

положительный знак, то сигнал 8 поступает в сервоустройство 9; если отрицательный, - то сигнал 10 поступает в сервоуст|ройство 11. По сигналам сервоустройств срабатывают клапаны 12 и 13, регулирующие давление масла в гидроцилиндрах 14 и 15 и создающие изгибающее усилие 16 между опорным и рабочим валками и усилие 17 между рабочими валками.

Блок 18 представляет собой переключатель каналов положительного и отрицательного знаков, приводимый в действие силовым устройством 19.

Схема снабжена также обратными связями 20 и 21 для поддержания стабильност1И значений усилий 16 и 17.

Предмет изобретения

Способ автоматического регулирования профиля прокатываемой полосы путем создания усилия изгиба валков в функции давления металла на валки, отличающийся тем, что, с целью повышения точности регулирования, усилие изгиба валков формируют дополнительно в функции щирины прокатываемой полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И РЕГУЛИРОВАНИЯ ПЛОСКОСТНОСТИ ПОЛОС В ПРОЦЕССЕ ПРОКАТКИ | 2002 |

|

RU2211102C1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| СПОСОБ ПРОКАТКИ МЕТАЛЛИЧЕСКИХ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2125495C1 |

| Система регулирования профиля полосы | 1978 |

|

SU685375A1 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2012 |

|

RU2492005C1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Система регулирования относительного обжатия на дрессировочном стане | 1980 |

|

SU931257A1 |

Авторы

Даты

1973-01-01—Публикация