1

Изобретение касается получения гидроперекисей углеводородов, в частности получения гидроперекисей алифатических углеводородов, которые находят разнообразное применение в органическом синтезе.

Известен способ получения гидроперекисей алифатических углеводородов путем окисления соответствующих углеводородов в газовой или жидкой фазах в реакторах из нержавеющей стали или футерованньтх фторопластом, или эмалированных с последующим выделением целевого продукта известными приемами.

Однако образование больщого количества продуктов распада гидроперекиси и низкая скорость процесса ограничиваю использование этого способа.

С целью повыщения выхода целевого продукта и ускорения процесса окисление проводят в реакторе, поверхность которого покрыта титаном или его сплавами, причем это покрытие играет роль катализатора.

Алифатические углеводороды нормальные или изостроения с числом углеродных атомов в молекуле 3-10 (лучще 4-5) в жидкой фазе нод давлением 20-70 ати (лучше 30-50 ати) нри 100-200°С (лучше 120-150°С) окисляют кислородом воздуха преимущественно в титановом реакторе. В

качестве материала для реактора или для покрытия его поверхностн можно использовать сплавы титана с алюминием, алюминием и оловом, алюминием и марганцем.

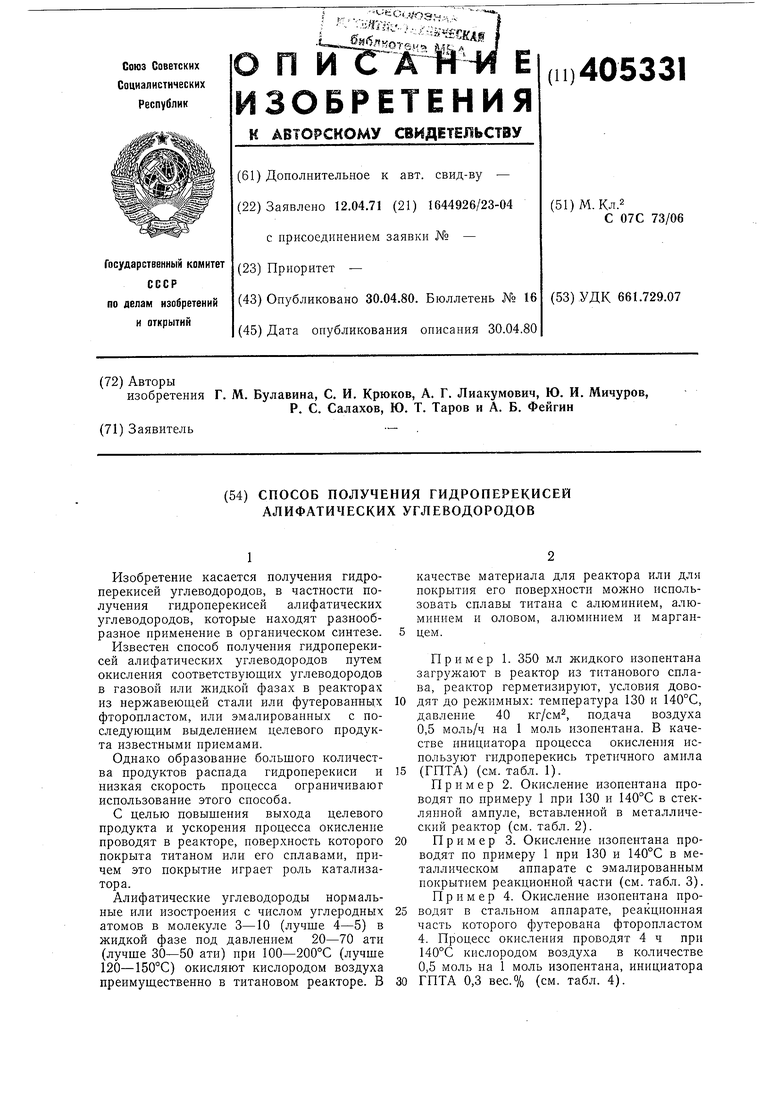

Пример 1. 350 мл жидкого изопентана загружают в реактор из титанового сплава, реактор герметизируют, зсловия доводят до режимных: температура 130 и 140°С, давление 40 кг/см, подача воздуха 0,5 моль/ч на 1 моль изопентана. В качестве ннициатора процесса окисления используют гидроперекись третичного амила

(ГПТА) (см. табл. 1).

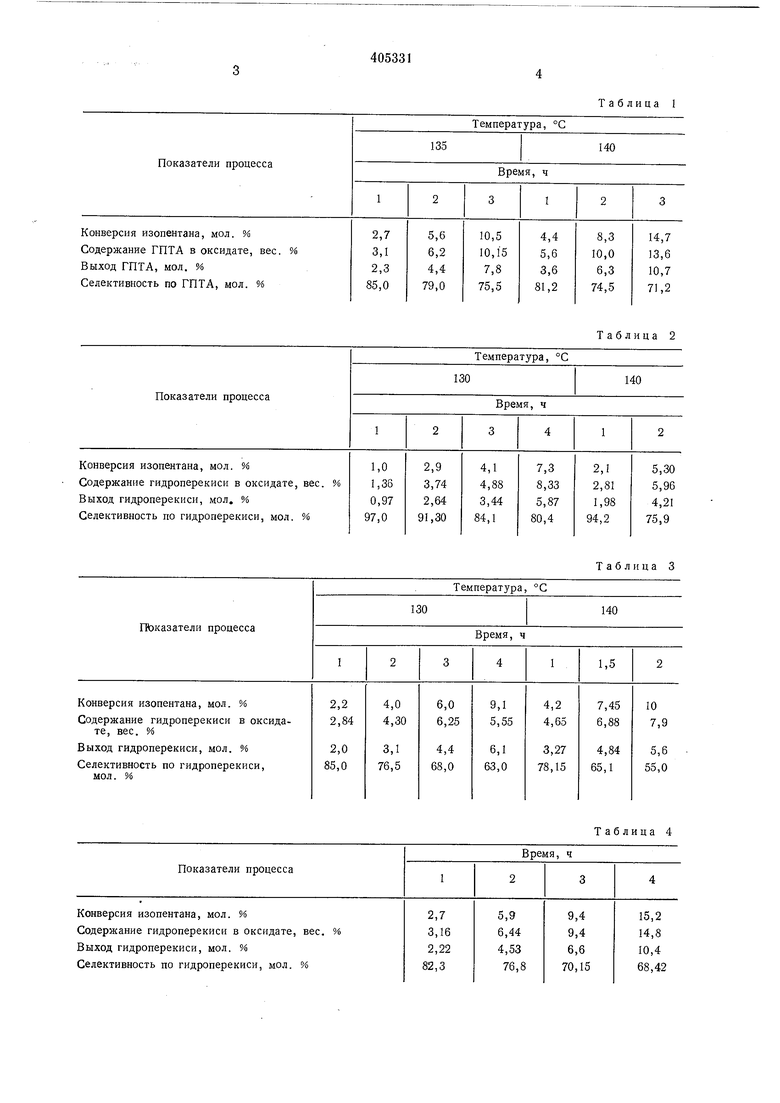

Пример 2. Окисление изопентапа проводят по примеру 1 при 130 и 140°С в стеклянной ампуле, вставленной в металлический реактор (см. табл. 2).

Пример 3. Окисление изопептана проводят по примеру 1 при 130 и 140°С в металлическом аппарате с эмалированным покрытием реакционной части (см. табл. 3). Пример 4. Окисление изопентана проводят в стальном аппарате, реакциопная часть которого футерована фторопластом 4. Процесс окисления проводят 4 ч при 140°С кислородом воздуха в количестве 0,5 моль на 1 моль изопентана, инициатора

ГПТА 0,3 вес.% (см. табл. 4).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроперекиси изопентана | 1974 |

|

SU571484A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСЕЙ | 1971 |

|

SU312846A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСЕЙ ТРЕТ-АЛКАНОВ | 2001 |

|

RU2220136C2 |

| Способ получения окиси олефина | 1973 |

|

SU466221A1 |

| Способ получения окиси пропилена | 1971 |

|

SU384333A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ ИЛИ АЛКИЛАРОМАТИЧЕСКИХ ГИДРОПЕРОКСИДОВ | 1992 |

|

RU2035451C1 |

| Способ получения гидроперекисей алкил- или циклоалкилароматических углеводородов | 1977 |

|

SU696015A1 |

| Способ получения смеси алифатических кетонов | 1977 |

|

SU679570A1 |

| Способ получения изоамиловых спиртов | 1972 |

|

SU460722A1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОРОДСОДЕРЖАЩИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИИ | 1973 |

|

SU382607A1 |

Таблица 2

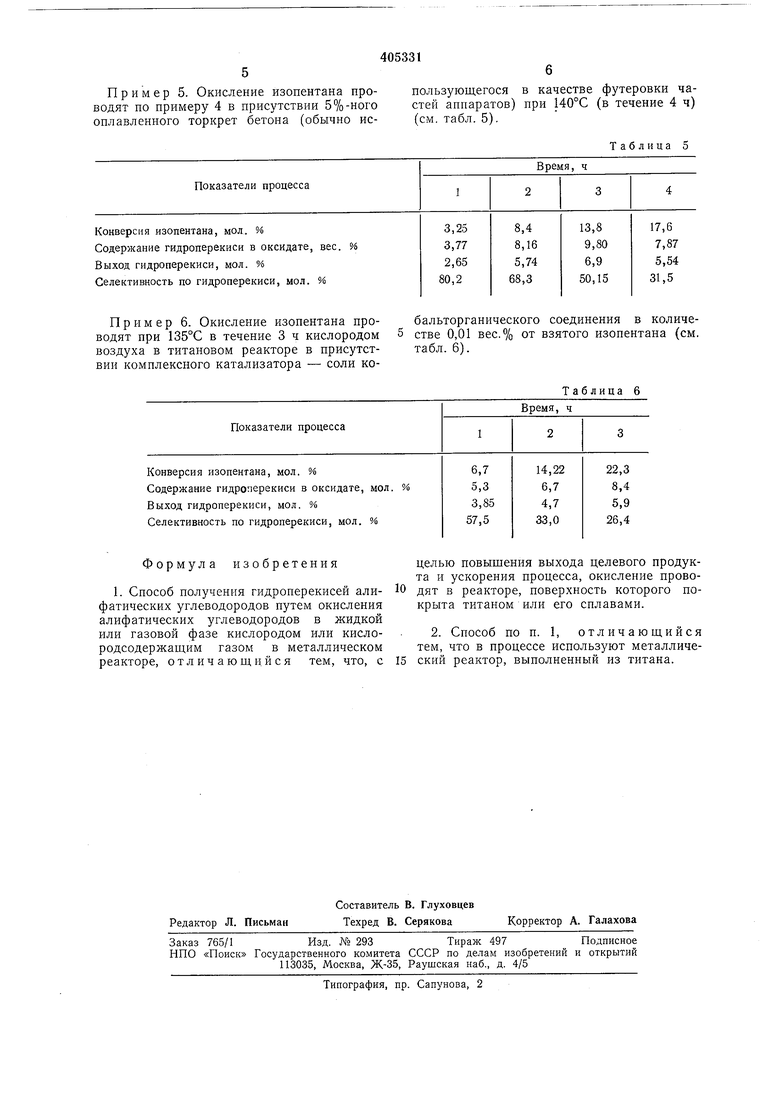

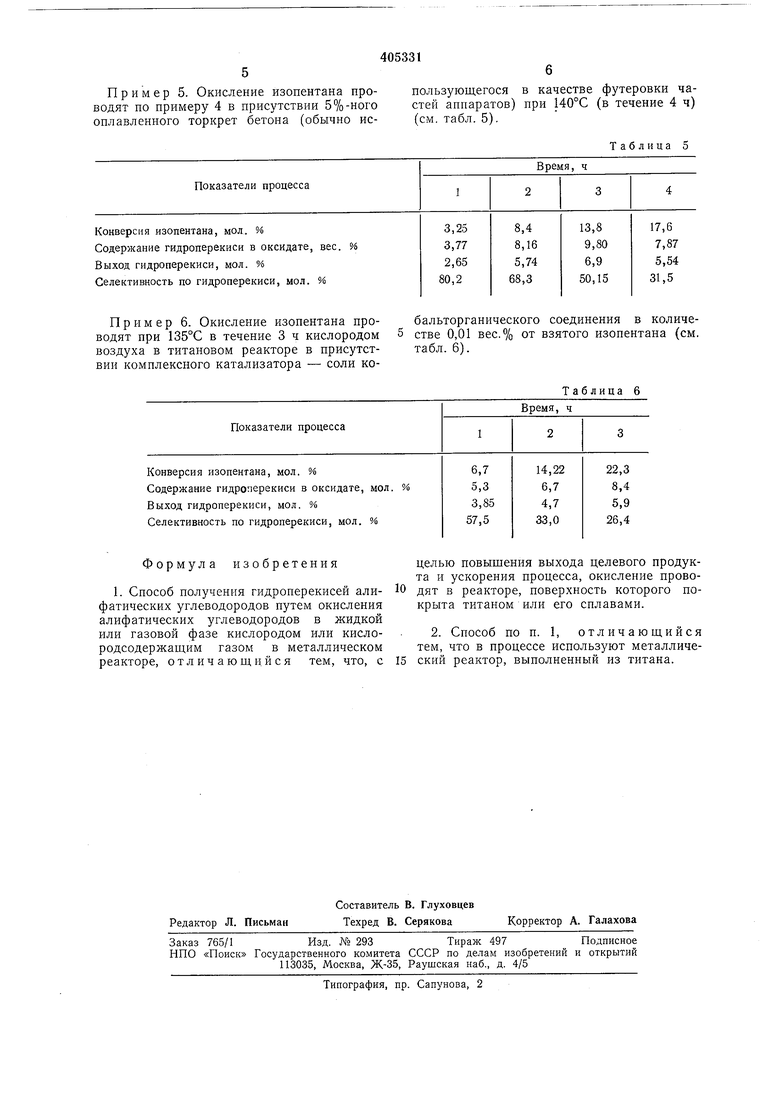

Пример 5. Окисление изопентана проводят по примеру 4 в присутствии 5%-ного оплавленного торкрет бетопа (обычно исПример 6. Окисление изопентана проводят при 135°С в течение 3 ч кислородом воздуха в титановом реакторе в присутствии комплексного катализатора - соли коФормула изобретения

пользующегося в качестве футеровки частей аннаратов) нри 140°С (в течение 4 ч) (см. табл. 5).

Таблица 5

бальторганического соединения в количе5 стве 0,01 вес.% от взятого изопентаиа (см. табл. 6).

Таблица 6

целью повышения выхода целевого продукта и ускорения процесса, окисление проводят в реакторе, поверхность которого покрыта титаном или его сплавами.

Авторы

Даты

1980-04-30—Публикация

1971-04-12—Подача