(54) СПОСОБ ПОЛУЧЕНИЯ ИЗО АМИЛОВЫХ СПИРТОВ

Окисление проподят в металлическом реакторе рабочим объемом 1 л, в нижней части которого вмонтирован фш1ътр Шотта для распыления подаваемого воздуха. Реактор имеет манометр для замера яавлрния в системе и карман для термогшры, а в нижней части снабжен нихромовой обмоткой для обогрева.

Исходные метилбутены смеишвакггся с 0,5-0,8 вес. % ин1щиатора реакции окисления. При этом используе1х;я гидроперекис различных углеводородов, в том числе гидроперекись изопропилбензола или гидроперекись исходных метилбутенов (после первой стадии процессов сырой оксидат, который содержит и гидроперекиси, в целом используется как инициатор). Смесь загружают в реактор. Необходимое давление в системе поддерживают воздухом, подаваемым из баллона, который одновременно используют для реакции окисления, Отработайный воздух проходит через змеевикхолодильник, сепаратор, дрсжселькый вентиль, газовые часы и выходит в атмосферу. Исходные метилбутены окисляют кислееродом воздуха при 90-100 С и 8«12 атм. Скорость поцачи воздуха через углеводород О,45-О-5О л/мин на исходных При указанных условиях и продолжительности времена опыта 5 час исходные метилбутены на 2О-25% превращаются в оксипродукты (оксидат). Оставшаяся часть олефина не изменяется и повторно исполь зуется. Таким образом, в приемов, не считая технической потери, из 100 г исходного олефина можно получить 120 125 г оксидата, состоящего ЕЗ 65-70% смеси альфа-окиси а непредельных спиртов и 5-20 % гидроперекиси метилбутенов. Состав смеси метилбутенов, фракции окисидата, а такке состав полученного йзоамнлового спирта определяли хромато- графически на аппарате .

Для определения метилбутеаов в качестве неподвижной фазы используют сложный эфир триэтиленгликоля и нормальной масляной кислоты (ТЭГНМ) в количестве 20% от веса модифицированного инзевско-го кирпича. Условия анализа: хроматотрафической колонки 6 м, диаметр 6 ми, температура анализа 20-22 С, газоноснталь - водород со скоростью 100 мл/миа.

При анализе фракции 65-150 С оксидата и изоамилового спирта в качестве неподвижной фазы используют полиэтЕЛенгликоль - адипат (ПЭГА) в количестве 30% от веса инзевского кирпича. Условия анализа: длина колонки 3 м, диаметр 6мм, температура анализа 90 С, газоноситель водород со скоростью 10О мл/мин. Гидроперекиси в продуктах окисления р.о и после их восстановления определяго-т йоцомет- рическим способом.

Исходными продуктами реакции восста-.

новления являются серые оксидаты, полученные в примерах 1, и 2.

Восстановление гидроперекиси оксидата в соответствующие непредельные спирты (метилбутенолы) осуществляют в проточной, системе в реакторе из стекла марки пиреке внутренним диаметром 20-22 мм, помещенном в электрическую трубчатую печь. Измерение Температуры в реакторе производится термопарой и регулируется латром. Сырой оксидат подают при помощи микродозатора, а продукты реакции собирают в змеевиковом приемнике, который охлаждают льдом с солью. Процесс ведут при 8О-100 С и объемной скорости 0,5-1,0 час , В качестве катализатора реакции восстановления берут гранулированную окись алюминия с нанесенной КОН (1,5-2,0 вес,9о). Из восстановлекнсУго сырого оксидата, где почти не содержится гидроперекиси, дистилляцией выделяют метилбутены и повторно используют на окисление. Оксипродукты составляют 22-24 вес. % на реакционную массу, которые разделяют на следующие фра1одии: 65-15О°С, 150-200°С и остаток; ЙЫХУ- ды соответственно 78-80; 16-18 и 45 вес. %, считая на превращенные мет1.шбутевы. Фракция оксидата 65-150°С содержат главным образом метилбутенолы (непредельные спирты)-50-55% и альфаокиси метилбутенов (35-40%), а также непредельные альдегиды, кетоиы и друтиэ в количестве 8-10%.

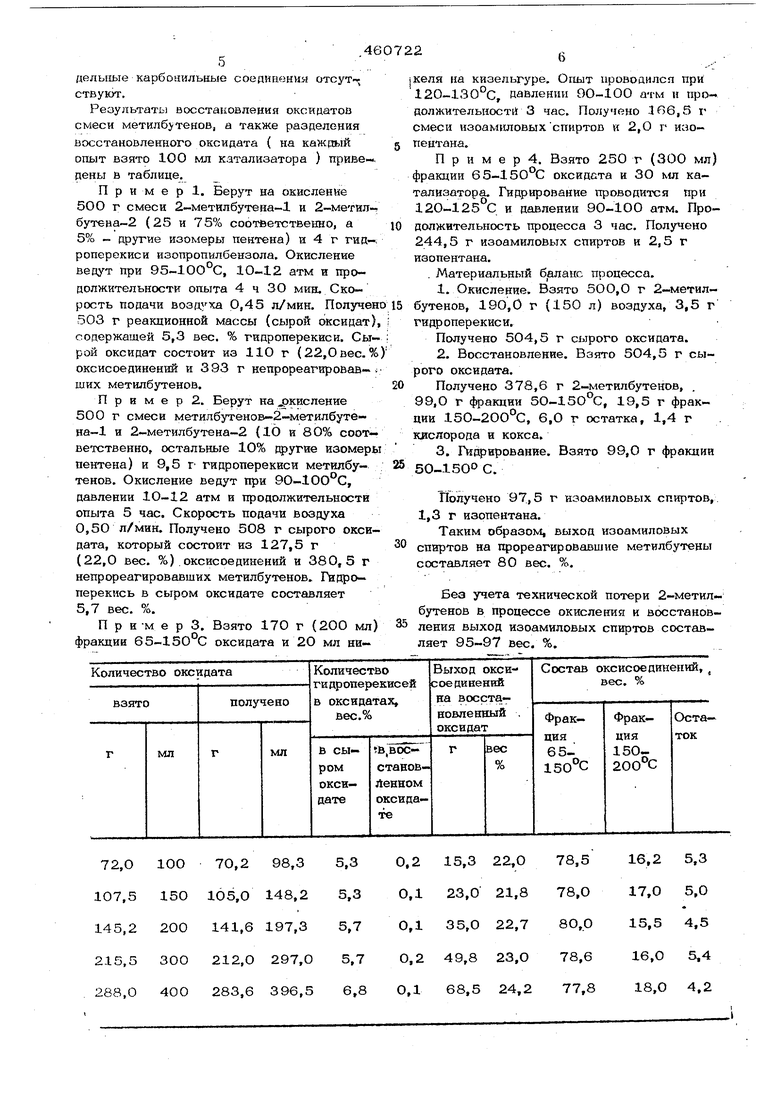

Исходным продуктом реакции гидрирования является фракция 65-15О С оксиката, состоящая из смеси изопентенолов С метйлбутенолов), альфа-окиси и некоторог. количества карбонильных соединений, Гвдрарование ведут в автоклаве при 120130 С, давлении 90-1ОО атм в течение 3 час. Катализатор никель на кизельгуре промышленного производства. На 2ОО300 мл фракции 65-150°С берут 2О-ЗОмл катализатора. Анализ продуктов реакции гидрирования показывает, что образующиеся изоамиловые снирты, кипящие в интервале температур 115-135°С, состоят главным образом из изо-бутил- и втор-бутилкарбинола (подобно составу изо-амилового спирта от брожения) и некоторого количества метилизопропилкарбйнола. Показатели изоамиловых спиртов: Н 1,4180-1,4190; О,8550, т.кип. 115-135°С, непре- делышге карбо шльные соединения отсутствуют. Результаты восстановления оксицатов смеси метилбутенов, а также разделения восстановленного оксидата ( на каждый опыт взято 100 мл катализатора ) приве пены в таблице. Пример. Берут на окисление 50О г смеси 2-метилбутена-1 и 2-метил буте|аа-2 (25 и 75% соотбетственно, а 5% - другие изомеры пентена) и 4 г гид роперекиси изопропилбензола. Окисление ведут при 95-100°С, 10-12 атм и продолжительности опыта 4 ч ЗО мин, Скорость подачи воздуха 0,45 л/мин. Получе D03 г реакционной массы (сырой оксидат содержащей 5,3 вес. % гидроперекиси. Сы рой оксидат состоит из 110 г (22,0 вес. оксисоединений и 393 г непрореагировааших метилбутенов. П р и м е р 2. Берут на кисление 500 г смеси метилбутенов-2-метилбутена-1 и 2-метилбутена-2 (l6 и 8О% соответственно, остальные 10% другие изомер пентена) и 9,5 Г гидроперекиси метипбутенов. Окисление ведут при 90-100°С, давлении 10-12 атм и продолжительности опыта 5 час. Скорость подачи воздуха 0,50 л/мин. Получено 508 г сырого окси дата, который состоит из 127,5 г (22,0 вес. %) оксисоединений и 380,5 г непрореагировавших метилбутенов. Гидроперекись в сыром оксидате составляет 5,7 вес. %. „г П р и -м е р 3. Взято 170 г (200 мл фракции 65-150 С оксидата и 20 мл ниI каля на кизельгуре. Опыт ароводилсп при 120-130°С, давлении 90-100 атм и продолжительности 3 час. Получено 166,5 г смеси изоам1шовыхспиртов и 2,0 г иаопентана. П р и м е р 4. Взято 250 г (300 мл) фракции 65-150°С оксидста и ЗО мл катализатора. Гидрирование проводится при 120-125 С и давлении 90-1ОО атм. Продолжительность процесса 3 час. Получено 244,5 г изоамиловых спиртов и 2,5 г изопентана, . Материальный баланс процесса. 1. Окисление. Взято 50О,0 г 2-метилбутенов, 190,0 г (150 л) воздуха, 3,5 г гидроперекиси. Получено 504,5 г сырого оксидата. 2.Восстановление. Взято 504,5 г сырого оксидата. Получено 378,6 г 2-метилбутенов, 99,0 г фракции 5О-150°С, 19,5 г фракции 150-200°С, 6,0 г остатка, 1,4 г кислорода н кокса. 3.Гидрирование. Взято 99,0 г фракции 50-1500 С. Получено 97,5 г изоамиловых спиртов, 1,3 г изопентана. Таким образом, выход изоамиловых спиртов на прореагировавшие метилбутены составляет 80 вес. %. Без учета технической потери 2-метил-. бутенов в процессе окисления и восстанов - t/v Mcv-oc илпиления И восстанов ения выход изоамиловых спиртов составляет 95-97 вес. %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

| Способ получения непредельных алкил-зАМЕщЕННыХ циКличЕСКиХ KETOHOB | 1979 |

|

SU833943A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ПОЛИМЕРИЗАЦИИ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2139859C1 |

| Способ получения циклооктанола | 1972 |

|

SU455086A1 |

| Способ получения этилфенола | 1975 |

|

SU584756A3 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ СПИРТОВ | 1970 |

|

SU268401A1 |

| Способ получения гидроперекисей алкилароматических углеводородов | 1977 |

|

SU707912A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОПЕРЕКИСЕЙ | 1971 |

|

SU312846A1 |

| СПОСОВ ЭПОКСЙДЙРОВАНИЯ ОЛЕФЙН01В Сз—Ci8 ОРГАНИЧЕСКИМИ ГИДРОПЕРЕКИСЯМИ | 1969 |

|

SU252306A1 |

10070,298,35,3

150105,0148,25,3

200141,6197,35,7

300212,0297,О5,7

400283,6396,56,8

15,3 22,0 78,516,2 5,3

23,0 21,8 78,О17,0 5,0

35,0 22,7 8О,р15,5 4,5

49,8 23,0 78,616,О 5,4

68,5 24,2 77,818,О 4,2 7 Формула изобретения J Способ получения изоамиловых спиртов, отличающийся тем, что Q лью увеличения выхода целевых продуктов, 2 етилбутены окисляют в жидкой фазе кислородсодерисащим газом в присутствии ини- циатрра окисления, например гидроперекиси иаопропилбензопа, при 90-100 0 и дав8пении 8-11 атм, полученный оксидат про- пускают при 80-1ОО С через катализатор окись алюминия, промотированный щелочью, и полученные продукты гидрируют при 12013О°С и давлении 90-1ОО атм в присутствии катализатора - никеля на кизельгуре с последующим выделениемцелевых продуктов известными приемами.

Авторы

Даты

1977-07-25—Публикация

1972-03-29—Подача