1

ИзОбретбНие относится к способу получения этилтолуолов каталитической дегидроцлклизацией и :может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Из1вестен способ получения ароматических углеводородов дегидроциклизацией н-гексана на алюмахромокалиевьш катализаторе. Недостатком такого способа является то, что подбор сырья и условий процесса позволил обеспечить получение высокого выхода в основном бензола, в то же время ipecypcbi сырья для производства этилтолуолов ограничены.

С целью устранения этого недостатка и расширения источников сырья для получения этилтолуолов предложено в качестве сырья каталитической дегидроцйклизации использовать низкооктановые нефтяные (фракции ларафИНовых углеводородов с 9 атомами углерода.

Процесс осуществляют в стационарном, движущемся или псевдоожиженно.м слое катализатора. В качестве последнего можно использовать известные дегидроциклизирующие катализаторы, такие, как алюмохромокалиевый (предпочтительно), гидро-дегидрирующий металл на .носителе и т. п. Сырьем для процесса служит фракция предельных парафиновых углеводородов с 9 атомами углерода, выделенных известными методами из неф.

тепродуктов или продуктов гидрогенизации каменного .или бурого угля, из продуктов оксосинтеза и т. д. Эти углеводороды являются низкооктаиовыми ком1понента;ми aiBTO- и авиабензинов и содержатся, например, в бензинах из нефти в количестве до 20 и выше процентов.

Изомерный состав парафиновых углеводородов и технологический режим подбирают

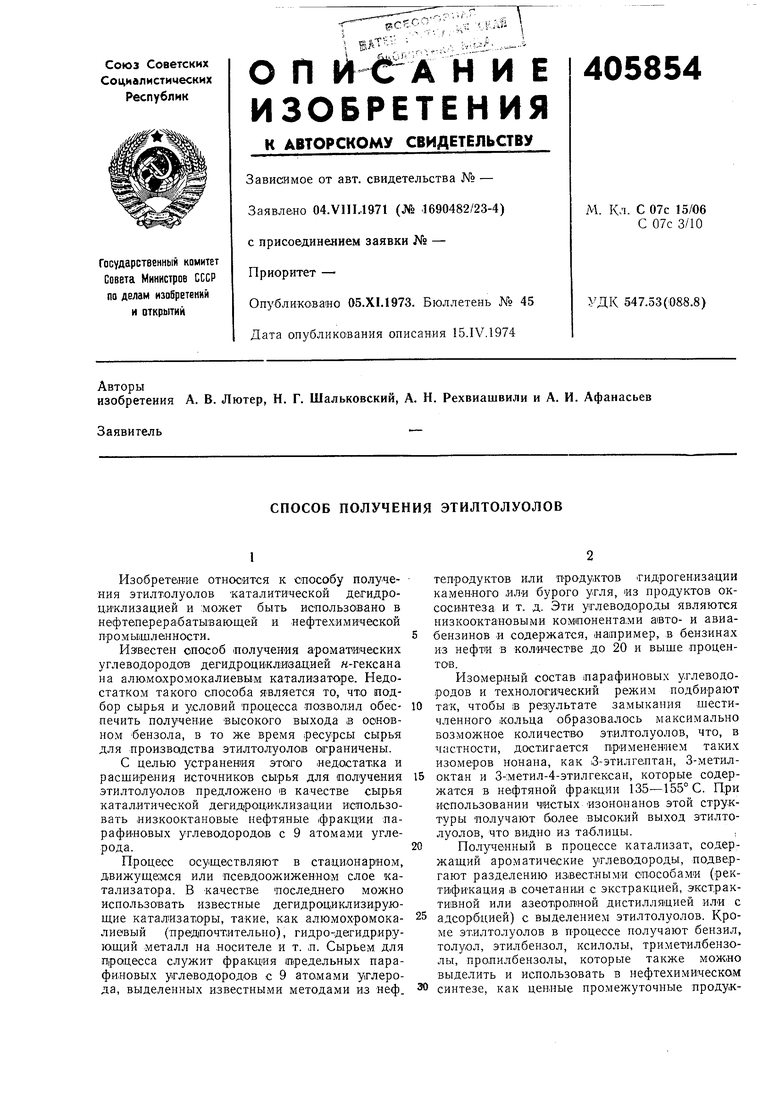

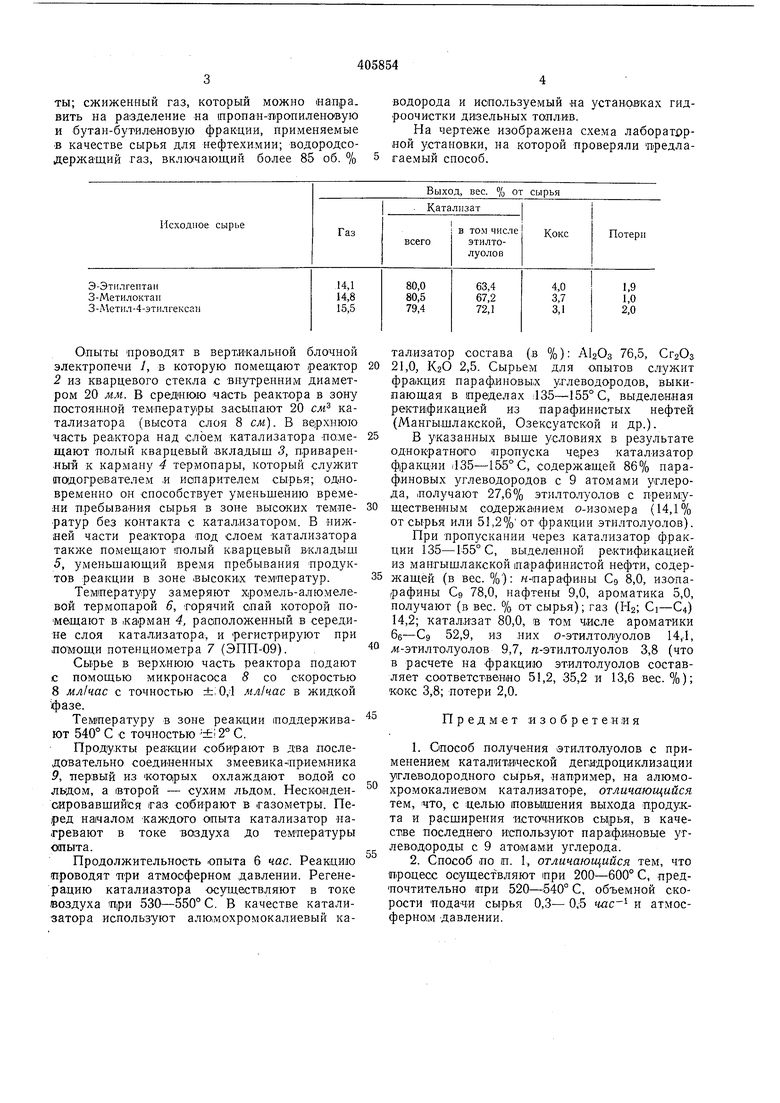

так, чтобы в результате замыкания шестичленного кольца образовалось макси.мально возможное количеств.о этилтолуолов, что, в частности, достигается применением таких изомеров нонана, как З-этилгептан, 3-метилоктан и 3-;метил-4-этилгексан, которые содержатся в нефтяной фракции 135-155° С. При использовании чистых изононанов этой структуры получают более высокий выход этилтолуолов, что видно из таблицы.,

Полученный в процессе катализат, содержащий ароматические углеводороды, подвергают разделению известными способами (ректификация в сочетании с экстракцией, экстрактивной или азеотролной дистилляцией или с

адсорбцией) с выделением этилтолуолов. Кроме этилтолуолов в процессе получают бензил, толуол, этилбензол, кcилOv ы, триметилбензолы, пропилбензолы, которые также можно выделить и использовать в нефтехимическом

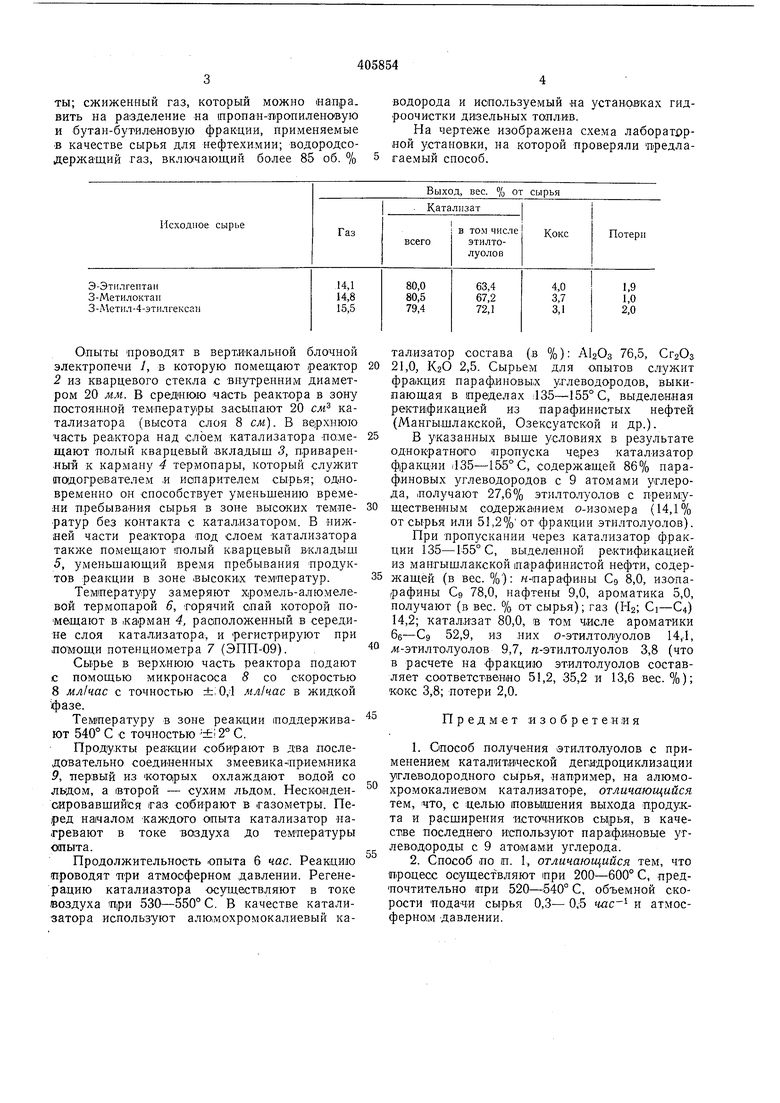

синтезе, как ценные промежуточные продукты; сжиженный газ, который можно иапра. вить на разделение на 1пропа«-пропиленовую и бутан-бутилбновую фракции, применяемые в качестве сырья для нефтехнмии; водородсодержащий газ, включающий более 85 об. %5 водорода и используемый «а установках гидроочистки дизельных топлив. На чертеже изображена схема лабораи рной установки, на которой проверяли иредлагаемый способ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА СТАНДАРТОВ ЕВРО | 2010 |

|

RU2410413C1 |

| Способ облагораживания бензинов вторичного происхождения | 1990 |

|

SU1768618A1 |

| Способ получения ксилолов и этилбензола | 1968 |

|

SU476248A1 |

| Способ получения ароматических углеводородов | 1981 |

|

SU1049523A1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| Способ получения бензинов или смеси ароматических углеводородов | 2023 |

|

RU2825313C1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

| Способ получения высокооктанового компонента бензина | 1990 |

|

SU1772135A1 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО И АЛИФАТИЧЕСКОГО РАСТВОРИТЕЛЕЙ | 1991 |

|

RU2024588C1 |

| Способ получения высооктанового бензина | 1977 |

|

SU649220A1 |

Опыты проводят в вертикальной блочной электропечи У, в которую помещают реактор 2 из кварцевого стекла с внутренним диаметром 20 мм. В среднюю часть реактора в зону постоянной температуры засыпают 20 см катализатора (высота слоя 8 см). В верхнюю часть реактора над слоем катализатора -по.мещают полый кварцевый вкладыш 3, приваренный к карману 4 термопары, который служит подогревателем я испарителем сырья; одновременно он способствует уменьшению времени пребывания сырья в зоне высоких температур без контакта с катализатором. В нижней части реактора под слоем катализатора также помешают полый кварцевый в-кладыш 5, уменьшающий время пребывания продуктов реакции в зоне высоких температур.

Температуру замеряют хромель-алюмелевой термопарой 6, -горячий опай которой помещают в |Карман 4, расположенный в середине слоя катализатора, и регистрируют при помощи потенциометра 7 (ЭПП-09).

Сырье в верхнюю часть реактора подают с помощью микронасоса 8 со скоростью 8 мл/час с точностью ±;0,1 мл/час в жидкой фазе.

Температуру в зоне реакции поддерживают 540° С с точностью ±12° С.

Продукты реакции собирают в два последовательно соединенных змеевика-приемника 9, ттервый из Которых охлаждают водой со льдом, а второй - сухим льдом. Нескоиденоировавшийся газ собирают в .газометры. Перед наиалом каждого опыта катализатор нагревают в токе воздуха до температуры опыта.

Продолжительность опыта 6 час. Реакцию проводят при атмосферном давлении. Регенерацию каталиазтора осуществляют в токе воздуха при 530-550° С. В качестве катализатора используют алю;мОХромокалиевый катализатор состава (в %): 76,5, СгдОз

21,0, К2О 2,5. Сырьем для опытов служит фракция парафиновых углеводородов, выкипающая в пределах :135- 155° С, выделенная ректификацией из парафинистых нефтей (Мангышлакской, Озексуатской и др.).

В указанных выше условиях з результате однократного пропуска через катализатор фракции (135- 155°С, содержащей 86% парафиновых углеводородов с 9 атомами углерода, получают 27,6% этилтолуолов с преимуществениьш содержанием о-изомера (14,1% от сырья или 51,2% от фракции этилтолуолов). При пропускании через катализатор фракции 135-155° С, выделенной ректификацией из Мангышлакской 1пара|финистой нефти, содерл ащей (в вес. %): н-парафины Сд 8,0, изопа(рафины Сэ 78,0, нафтены 9,0, ароматика 5,0, получают (Б вес. % от сырья); газ (Н2; Ci-С4) 14,2; катализат 80,0, в том числе ароматики 6б-Сд 52,9, из них о-этилтолуолов 14,Л,

ж-этилтолуолов 9,7, «-этилтолуолов 3,8 (что в расчете на фракцию этилтолуолов составляет соответственно 51,2, 35,2 и 13,6 вес. %); кокс 3,8; потери 2,0.

Предмет изобретения

газометру

Даты

1973-01-01—Публикация