Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Более конкретно, изобретение относится к способу производства бензинов или концентратов ароматических соединений путем совместной переработки углеводородных фракций с распределенной подачей в несколько последовательно соединенных реакционных объемов при подаче воды в реакционные объемы с вариативной распределенной подачей спирта.

В описании используются следующие термины:

Бензин - товарный бензин или компонент для производства товарных бензинов. В частности, бензин, получаемый по предлагаемому методу, может использоваться для получения автомобильных бензинов методами компаундирования (смешения бензиновых фракций, получаемых различными процессами переработки нефти). К примеру, по предлагаемому методу может производиться основа для производства автомобильного бензина экологического класса К5 марки АИ-92 или АИ-95 по ГОСТ 32513-2013 (ТР ТС 013/2011). В ряде случаев получаемый по предлагаемому методу бензин может не соответствовать всем требованиям, предъявляемым к товарным бензинам тем или иным регионом или организацией. К примеру, содержание бензола в произведенном бензине может превышать 1.0 об. %. В качестве другого примера, содержание ароматики в произведенном бензине может превышать 35 об. %. В качестве компонента бензина может рассматриваться жидкий углеводородный продукт, произведенный по предлагаемому способу.

Углеводородная фракция - фракция бензинового диапазона кипения (температура начала кипения не нормируется, температура конец кипения не более 215°С). В частности, конец кипения может составлять 215, 200°С, 180°С, 160°С, 140, 120, 100 или 85°С. Начало кипения может составлять, например, 32°С, 62°С, 85°С, 100°С. Предпочтительно температура начала кипения не ниже 62°С.

Уровень техники

Из уровня техники известна технология получения высокооктанового бензинового продукта методом цеоформинг - процесс каталитической переработки низкооктановых бензиновых фракций (прямогонные бензиновые фракции нефтей и газовых конденсатов, газовые бензины и другие фракции, выкипающие в интервале температур 35-200°С) в высокооктановые неэтилированные бензины на цеолитсодержащих катализаторах, а также различные варианты развития данной технологии. Например, способ получения бензиновых фракций и ароматических углеводородов [RU 2103322, дата публикации 27.01.1998] описывает вариацию технологии цеоформинга, в которой бензиновые фракции и ароматические углеводороды получают переработкой низкооктановых углеводородных фракций, выкипающих в интервале 35-200 °С на цеолитных катализаторах при температуре340-480 °С и давлении 0,1-2,0 МПа и объемной скорости подачи сырья 0,5-4,0 ч-1 методом Цеоформинг, при этом углеводородное сырье смешивают с олефиновыми углеводородами, и/или спиртами, и/или простыми эфирами в количестве 5…20 мас. от количества подаваемых на катализатор низкооктановых углеводородных фракций. Или способ алкилирования ароматических углеводородов в жидкой фазе [US 7449420,дата публикации 11.11.2008], при котором для продукта с пределами кипения, соответствующими бензиновой фракции, из потока сырья из смеси легких олефинов, включающего этилен и пропилен, и потока жидкого ароматического сырья, включающего бензол, производят экстракцию легких олефинов из потока газообразных олефинов, путем растворения противотоком в потоке легких ароматических углеводородов, далее производят алкилирование ароматических углеводородов, содержащихся в потоке экстракта, экстрагированными олефинами, растворенными в потоке ароматических углеводородов, на неподвижном слое твердого катализатора алкилирования на основе молекулярных сит, включающем цеолит семейства MWW, путем реакции в жидкой фазе при температуре не более 250°С, далее проводят парофазное алкилирование, на неподвижном слое катализатора, включающего цеолитный катализатор ZSM-5, при температуре от 200 до 325°С, а после производят фракционирование продуктов.

К недостаткам описанных выше способов можно отнести срок работы катализатора до дезактивации, что обуславливается, как правило закоксовыванием катализатора. Проблемы, связанные с необходимостью замены катализатора и(или) его реактивации обусловлены неравномерностью температурного поля по слою катализатора, перепадами по температуре в течение протекания реакции.

Также из уровня техники известны иные варианты развития технологии цеоформинга, в частности - способ получения бензинов или концентратов ароматических соединений с различным распределением потоков оксигената и олефинсодержащей фракции и добавлением воды [WO 2022005332, дата публикации 06.01.2022]. В способе в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефинсодержащую фракцию, причем олефинсодержащая фракция включает один или более олефинов, выбранных из группы, включающей этилен, пропилен, нормальные бутилены, изобутилен, в общем количестве от 10 до 50 мас.%, а также в отдельных вариантах подводят четвертым потоком воду. Используют три реакционные зоны, заполненные цеолитным катализатором, первый поток подают по меньшей мере в одну реакционную зону, второй поток подают только в последнюю реакционную зону, третий поток подают в первую и вторую реакционные зоны, причем в первую и вторую реакционные зоны добавляют воду, и поток продукта из первой реакционной зоны подается во вторую реакционную зону, и поток продукта из второй реакционной зоны подается в третью реакционную зону. Способ позволяет понизить содержание тяжелых углеводородов в продукте, получить продукт с температурой конца кипения ниже 215°С и содержанием смол менее 5 мг/100 см3, отказаться от рецикла газообразных продуктов, а также снизить потребление оксигенатов.

Необходимо отметить, что использование многореакторной схемы, или реакторов с несколькими независимыми реакционными объемами, является закономерным развитием технологий «цеоформинга» и его вариаций (метаформинг ®, ароформинг ®). В частности, необходимо отметить оптимальность подхода с использованием многополочных реакторов, то есть реакторов, в которых преднамеренно созданы несколько меньших относительно одного сопоставимого по массо-габаритным характеристикам реактора независимых реакционных объемов, которые позволяют вести более контролируемые процессы переработки сырья и оперативно корректировать параметры протекания реакции в каждой из реакционных зон. Подтверждением тому могут являться известные из уровня техники способы. Например, способ получения бензинов или концентратов ароматических соединений [RU 2747870, дата публикации 17.05.2021] в котором в качестве сырья используют три потока, первый из которых включает углеводородную фракцию, второй поток включает оксигенат, третий поток включает олефинсодержащую фракцию, используют три реакционные зоны, заполненные цеолитным катализатором, причем: олефинсодержащая фракция включает от 10 до 50 мас.% олефинов С2-С4 и от 0.5 до8 мас.% водорода, первый поток подают по меньшей мере в одну реакционную зону, второй поток подают в первую реакционную зону, либо в третью реакционную зону, причем, когда второй поток подают в первую зону, распределение третьего потока между двумя реакционными зонами составляет 35-65 мас.% / 65-35 мас.%, а когда второй поток подают в третью реакционную зону, распределение третьего потока между двумя реакционными зонами составляет 25-45 мас.% / 75-55 мас.%.

Или способ [WO 2017155424, дата публикации 14.09.2017], при котором поток сырьевых компонентов, аналогичный предыдущему приведенному в уровне технике способу, очищают, а после подают в многополочный реактор, где реакцию проводят в присутствии цеолитсодержащего катализатора, целевым продуктом которой является высокооктановый бензин. На выходе из реактора происходит разделение продукта конверсии с одновременным отведением реакционной воды и отходящих газов. В качестве реактора используют реактор, содержащий не менее двух реакционных зон, между которыми дополнительно располагают средства для смешивания продукта реакции из предыдущей реакционной зоны и подаваемых спирта и олефинсодержащего сырья.

Однако, для этих решений, также, как и для прототипа, характерна более сложная, нежели у рассмотренных ранее в уровне техники аналогов (US 7449420, RU 2103322) система регулирования подачи компонентов, а также использование в качестве сырья в том числе спиртов, что, во-первых, обуславливает слабо контролируемый процесс прохождения неравномерных объемов получаемой воды через реакционные зоны в течение времени осуществления реакции, поскольку вода является побочным продуктом, получаемым при дегидрации вступающего в реакцию спирта, а, во-вторых, предполагает издержки на покупку или производство спирта для осуществления процесса.

Заявляемое изобретение позволит создать гибкую схему переработки углеводородных низкомаржинальных фракций в компонент автомобильного бензина с увеличенным, по сравнению с ранее описанными способами, сроком службы катализатора, расположенного в виде стационарном слоя.

Технический результат

Техническим результатом является создание способа производства бензинов или концентратов ароматических соединений путем переработки углеводородных фракций с распределенной подачей воды в несколько последовательно соединенных реакционных объемов при увеличенном сроке

службы катализатора. Кроме того, снижается выход побочных углеводородных газов, и компенсируется температурный эффект эндотермической реакции.

Технический результат достигается созданием способа получения компонента бензиновых фракций и ароматических углеводородов из углеводородной фракции путем каталитического превращения углеводородной фракции с распределенной подачей воды на цеолитном катализаторе, причем в схеме превращения предусмотрено либо по меньшей мере два последовательных независимых реакционных объема в одном реакторе, либо по меньшей мере два последовательно соединенных реактора, при этом углеводородную фракцию подают в первый реакционный объем или реактор, а воду подают либо в первый реакционный объем или реактор либо в первый объем или реактор и последующие реакционные объемы или реакторы, при этом количество подаваемой воды в первый реакционный объем составляет 3-15% масс. от общего объема сырья,

при подаче воды во второй и последующие реакторы или реакционные объемы количество подаваемой воды составляет не более 2% масс. от общего количества сырья,

количество подаваемой углеводородной фракции – остальное.

Авторами изобретения было обнаружено, что подача воды в первый реакционный объем составляет 3-15% масс. от общего объема сырья позволяет достичь при использовании в качестве сырья улеводородные фракции бензинового диапазона кипения, полученные при переработки нефти более стабильную работу катализатора со значительным снижением эффектов коксообразования, поскольку закоксовываемость катализатора в первом реакционном объеме (или реакторе) будет вызвана крекинговым характером реакции.

В одном из вариантов осуществления в схему превращения также подают спирт в количестве 0.1-10% масс. от общего количества сырья. Это позволяет обеспечить снижение уровня бензола в конечном продукте. В

зависимости от конкретной фракции, подаваемой на переработку, содержание в конечном продукте бензола превышать допустимые нормы, установленные для топлив, в частности – автомобильных бензинов.

В одном из вариантов осуществления спирт подают в первый реакционный объем или реактор либо во все реакционные объемы или реакторы.

В одном из вариантов осуществления спирт подают во второй реакционный объем или реактор либо во второй и последующие реакционные объемы или реакторы.

В одном из вариантов осуществления спиртом является метанол.

В одном из вариантов осуществления углеводородная фракция представляет из себя фракцию НК-180/215 °С или фракцию 100-180/215 °С или фракцию 62-100 °С или фракцию НК-85 °С.

В одном из вариантов осуществления каталитическое превращение проводят при следующих параметрах: температура 310-390 °С, давление 3-10 атм.

В одном из вариантов осуществления углеводородная фракция представляет собой фракцию вторичной переработки нефти с установок гидрокрекинга, замедленного коксования, висбрекинга, гидроочистки, выкипающими в температурных интервалах НК-180/215 °С.

В одном из вариантов осуществления поток продукта после последовательного прохождения всех реакционных объемов или реакторов разделяют на стабилизированную углеводородную фракцию продукта (катализата), водяной конденсат, топливный газ С1-С2 и сжиженные углеводородные газы С3-С4.

Сущность заявленного изобретения заключается в следующем. Каталитические превращение углеводородного сырья, протекающее не менее чем в двух независимых реакторах или в одном реакторе не менее чем с двумя независимыми объемами, осуществляется при распределенной подаче воды, предварительно переведенной в паровое состояние и подаваемой не менее чем в первый реакционный объем, и метанола, подаваемого во второй и/или третий реакционный объем. Пропорции подаваемого сырья, а именно углеводородной фракции/воды составляют 80-97/3-15масс. При этом может обеспечиваться распределенная подача сырьевых потоков. Углеводородная фракция подается в первый реакционный объем в количестве 100% масс. Вода подается по меньшей мере в первый реакционный объем в количестве 3-15% масс. от общего количества подаваемого сырья и возможно не более 2% масс. от общего объема сырья во второй и последующие реакционные объемы. Метанол также может подаваться во второй и третий реакционные объемы в количестве 0-10% масс. в зависимости от типа перерабатываемого сырья с целью компенсации теплового эффекта реакции дегидроциклизации. Регулировка количества подаваемых воды и, опционально, метанола зависит от количества нафтеновых и парафиновых углеводородов в сырье процесса.

Применение воды в качестве сырья каталитического процесса нефтепереработки не является типовым решением и не практиковалась на крупных промышленных объектах. В данном изобретении, в отличии от технологий «Цеоформинга», «Ароформинга» и «Метаформинга», применяется вода в качестве ингибитора побочных каталитических реакций и реагента, позволяющего увеличить межрегенерационный период.

Согласно экспериментальным данным, представленным в описании прототипа, при проведении испытаний с бензиновой фракцией (30-180 °С) протекают параллельные конкурирующие реакции дегидроциклизации, ароматизации, изомеризации и крекинга. Путем подачи воды, предварительно переведенную в паровое состояние, возможно снижение коксообразования на катализаторе и регулирование реакции крекинга, а также увеличение выхода сжиженных углеводородных газов по отношению к топливному газу.

Кроме того, в варианте осуществления с добавлением спирта, за счет подачи спирта (например, метанола) возможно компенсация эндотермического эффекта реакции дегидроциклизации и снижение затрат на промежуточный нагрев между реакционными объемами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

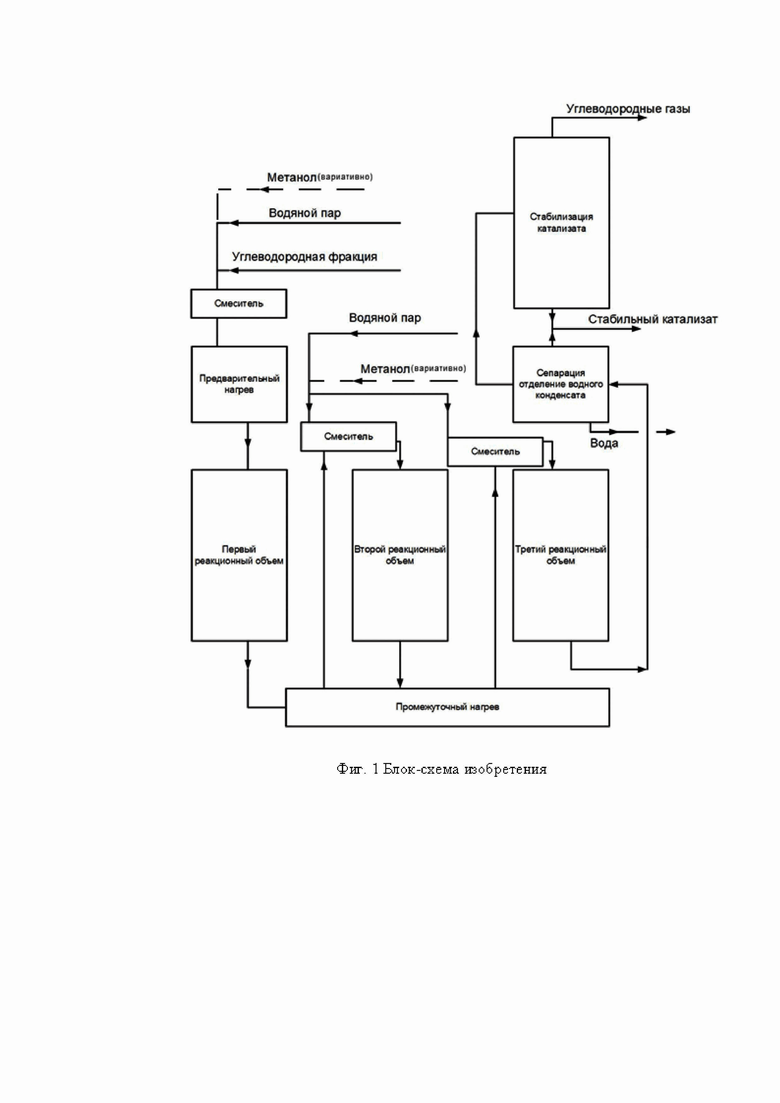

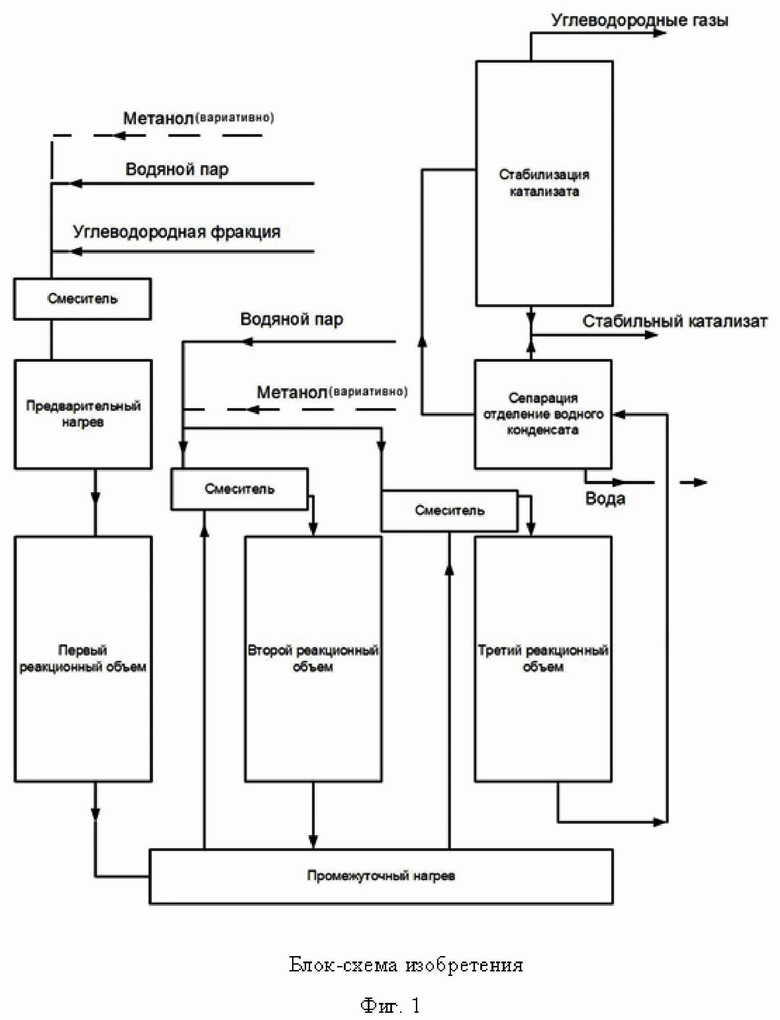

На фиг. 1 представлена блок-схема реализации заявленного способа.

Подробное описание последовательности шагов, отраженных на блок-схеме, приведено далее в описании осуществления.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Ниже приведен примерный вариант осуществления заявленного способа. В каждый реакционный объем загружается цеолитсодержащий катализатор типа пентасилов. Перед и после слоя катализатора в реакторе располагается защитный слой керамических инертных шаров, а также распределительное устройство на входе в реактор, для равномерного распределения газосырьевой смеси в реакционном объеме. Реакция проводится при следующих параметрах: температура 310-390 °С, давление 0,5-1,0 МПа, объемная скорость сырья 1-2 ч-1. Пропорции подаваемых компонентов в первый реакционный объем составляют 80-97% масс. (углеводородная фракция): 3-15% масс. (вода). Далее к второму и, в случае наличия таковых, последующим реакционным объемам по подведенным технологическим трубопроводам подается вода и, в зависимости от варианта осуществления, метанол. Количество подаваемой воды во второй и последующие реакционные объемы не превышает 2% масс. Количество подаваемого метанола во второй и, в случае наличия такового, третий реакционные объемы составляет 0-10% масс. Для контроля температурного эффекта реакции в каждом реакционном объеме располагается от трех датчиков температуры, расположенных в верхней, средней и нижней частях реактора. Предпочтительное число датчиков температуры не менее пяти, располагаемых в верхней, средней и нижней частях середины реакторного объема, а также два датчика температуры в верхней и нижней части в «предстеночной» зоне реакционного объема. Необходимость контроля температуры и равномерности температурного поля обусловлена тепловыми эффектами протекающих реакций. Для совместной подачи входящих потоков, перед первым, вторым и последующими реакционными объемами находятся зоны смешения. В качестве зон смешения могут выступать технологические объемные аппараты или смесительные клапаны, или могут быть применены иные решения, обеспечивающие смешение.

Применяемые углеводородные фракции являются продуктом первичного фракционирования нефти, газового конденсата и/или бензиновыми фракциями вторичной переработки нефти с установок гидрокрекинга, замедленного коксования, висбрекинга, гидроочистки. Групповой углеводородный состав перерабатываемой фракции является важным параметром, определяющим долю вовлечения воды и метанола в данном изобретении. Предварительное нагретая углеводородная фракция смешивается с перегретым водяными паром в соотношении 80-97:3-15 % масс. и, после прохождения зоны смешения, подается в первый реакционный объем.

Возможно исполнение изобретения, при котором для снижения побочных реакций крекинга во второй и последующие реакционные объемы в зону смешения также подается перегретый водяной пар в количестве не более 2% масс.

Возможно исполнение изобретения, при котором для регулирования температурного эффекта реакции в зону смешения перед вторым и третьим реакционными объемами подается метанол или другой спирт, который частично компенсирует эндотермический эффект реакции.

Поток газопродуктовой смеси после последовательного прохождения всех реакционных объемов разделяют на углеводородную фракцию продукта и водный конденсат. Водный конденсат может быть возвращен повторно в начало процесса через линию рецикла для вовлечение в процесс. Это уменьшает количество воды, необходимой для подачи на реакцию, а также снижает количество реакционной воды, направляемой на очистку и утилизацию.

Углеводородная фракция продукта далее разделяется на жидкий углеводородный продукт (стабильный катализат) и газообразный продукт, в частности, методами фракционирования и стабилизации. Газообразный продукт может дополнительно разделяться на фракцию газообразного продукта, обогащённую углеводородами С3-С4, и фракцию газообразного продукта, обогащённого углеводородами С1-С2.

Основной стабильного катализата являются углеводороды С5+ (углеводороды с количеством атомов углерода пять и более). При этом в рамках промышленного производства автомобильных бензинов допускается небольшое количество растворенных газов С3-С4 (до 3-5% масс. при производстве летних бензинов и до 5-7% масс. при производстве зимних бензинов). Углеводороды ряда С3-С4 могут быть реализованы в качестве сжиженных углеводородных газов для бытовых нужд. Углеводороды ряда С1-С2 могут содержать азот, водород и могут быть применены в качестве топливных газов на предприятии.

Далее осуществление изобретение и его промышленная применимость проиллюстрированы рядом примеров. Результаты и условия протекания реакций по примерам приведены в таблице №1. В рамках проведения экспериментов было рассмотрено два типа прямогонной нафты с различным распределением парафино-нафтеновых углеводородов.

Пример №1

Подача углеводородной фракции типа 1 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 330-360 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 90,7 пунктов в количестве 71,1% масс.

Пример №2

Подача углеводородной фракции типа 1 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 340-370 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 91,2 пунктов в количестве 69,0% масс.

Пример №3

Подача углеводородной фракции типа 1 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 350-380 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 92,6 пунктов в количестве 65,3% масс.

Пример №4

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора, но с подачей метанола во второй реактор, при температурах в реакторах 330-360 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 90,7 пунктов в количестве 66,4% масс.

Пример №5

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора, но с подачей метанола во второй реактор, при температурах в реакторах 340-370 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 90,5 пунктов в количестве 61,4% масс.

Пример №6

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора, но с подачей метанола во второй реактор, при температурах в реакторах 350-380 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 91,2 пунктов в количестве 60,3% масс.

Пример №7

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 330-360 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 90,3 пунктов в количестве 69,9% масс.

Пример №8

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 340-370 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 91,7 пунктов в количестве 65,6% масс.

Пример №9

Подача углеводородной фракции типа 2 в смеси с водой без дополнительной подачи воды во второй и третий реактора при температурах в реакторах 350-380 °С и объемной скоростью 1,5 ч-1 по углеводородному сырью.

По результатам получен стабильный катализат с октановым числом по исследовательскому методу 92,3 пунктов в количестве 61,5% масс.

Таблица №1 Результаты пилотных испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ИЗМЕНЯЕМЫМ КОЛИЧЕСТВОМ АКТИВНЫХ РЕАКЦИОННЫХ ЗОН | 2023 |

|

RU2815841C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2023 |

|

RU2815902C1 |

| РЕАКТОР СОВМЕСТНОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И ОКСИГЕНАТОВ НА ЦЕОЛИТНОМ КАТАЛИЗАТОРЕ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С ТАКИМ РЕАКТОРОМ | 2023 |

|

RU2834320C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2022 |

|

RU2794676C1 |

| Способ получения ароматических углеводородов из широкой фракции легких углеводородов в газовой фазе | 2022 |

|

RU2788947C1 |

| Применение катализатора олигомеризации для получения бензина или концентратов ароматических соединений при совместной переработке углеводородных фракций, оксигенатов и олефинсодержащих фракций | 2022 |

|

RU2803735C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2098173C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БЕНЗИНА ИЗ ЖИДКИХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ, ОКСИГЕНАТОВ И ОЛЕФИН-СОДЕРЖАЩИХ ГАЗОВ | 2020 |

|

RU2757120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ (ВАРИАНТЫ) | 1994 |

|

RU2069227C1 |

Изобретение относится к области нефтеперерабатывающей и нефтехимической промышленности. Изобретение относится к способу получения бензинов или смеси ароматических углеводородов из углеводородной фракции бензинового диапазона кипения путем каталитического превращения углеводородной фракции с распределенной подачей воды на цеолитном катализаторе. При этом в схеме превращения предусмотрено либо по меньшей мере два последовательных независимых реакционных объема в одном реакторе, либо по меньшей мере два последовательно соединенных реактора, при этом углеводородную фракцию подают в первый реакционный объем или реактор, а воду подают либо в первый реакционный объем или реактор, либо в первый объем или реактор и последующие реакционные объемы или реакторы. Количество подаваемой воды в первый реакционный объем составляет 3-15% масс. от общего объема сырья, при подаче воды во второй и последующие реакторы или реакционные объемы количество подаваемой воды составляет не более 2% масс. от общего количества сырья, количество подаваемой углеводородной фракции – остальное. Технический результат - создание способа производства бензинов или смеси ароматических соединений путем переработки углеводородных фракций с распределенной подачей воды в несколько последовательно соединенных реакционных объемов, со снижением выхода побочных углеводородных газов и компенсацией температурного эффекта эндотермической реакции. 9 з.п. ф-лы, 1 ил., 1 табл.

1. Способ получения бензинов или смеси ароматических углеводородов из углеводородной фракции бензинового диапазона кипения путем каталитического превращения углеводородной фракции с распределенной подачей воды на цеолитном катализаторе, причем в схеме превращения предусмотрено либо по меньшей мере два последовательных независимых реакционных объема в одном реакторе, либо по меньшей мере два последовательно соединенных реактора, при этом углеводородную фракцию подают в первый реакционный объем или реактор, а воду подают либо в первый реакционный объем или реактор, либо в первый объем или реактор и последующие реакционные объемы или реакторы, при этом

количество подаваемой воды в первый реакционный объем составляет 3-15% масс. от общего объема сырья,

при подаче воды во второй и последующие реакторы или реакционные объемы количество подаваемой воды составляет не более 2% масс. от общего количества сырья,

количество подаваемой углеводородной фракции – остальное.

2. Способ по п.1, в котором в схему превращения также подают спирт в количестве 0.1-10% масс. от общего количества сырья.

3. Способ по п.2, в котором спирт подают в первый реакционный объем или реактор либо во все реакционные объемы или реакторы.

4. Способ по п.3, в котором спирт подают во второй реакционный объем или реактор либо во второй и последующие реакционные объемы или реакторы.

5. Способ по любому из пп.1-3, в котором спиртом является метанол.

6. Способ по п.1, в котором углеводородная фракция представляет из себя фракцию НК-180/215 °С, или фракцию 100-180/215 °С, или фракцию 62-100 °С, или фракцию НК-85 °С.

7. Способ по п.1, в котором каталитическое превращение проводят при следующих параметрах: температура 310-390 °С, давление 3-10 атм.

8. Способ по п.1, в котором углеводородная фракция представляет собой фракцию вторичной переработки нефти с установок гидрокрекинга, замедленного коксования, висбрекинга, гидроочистки, выкипающую в температурных интервалах НК-180/215 °С.

9. Способ по п.1, в котором поток продукта после последовательного прохождения всех реакционных объемов или реакторов разделяют на стабилизированную углеводородную фракцию продукта (катализата), водяной конденсат, топливный газ С1-С2 и сжиженные углеводородные газы С3-С4.

10. Способ по п.1, в котором поток газопродуктовой смеси после последовательного прохождения всех реакционных объемов разделяют на углеводородную фракцию продукта и водный конденсат, а водный конденсат возвращается в начало процесса через линию рецикла.

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЖИДКОГО УГЛЕВОДОРОДНОГО ПРОДУКТА | 2020 |

|

RU2747864C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНА И ДИЗЕЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2004 |

|

RU2265042C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ ИЛИ КОНЦЕНТРАТОВ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ С РАЗЛИЧНЫМ РАСПРЕДЕЛЕНИЕМ ПОТОКОВ ОКСИГЕНАТА И ОЛЕФИНСОДЕРЖАЩЕЙ ФРАКЦИИ | 2020 |

|

RU2747869C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНЦЕНТРАТА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ЛЕГКИХ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2550354C1 |

| WO 2017155431 A1, 14.09.2017. | |||

Авторы

Даты

2024-08-23—Публикация

2023-10-10—Подача