1

Известен способ расточки отверстий по основному авт. св. № 305014, в котором отвод резца от отработанной поверхности осуществляют за счет управления радиусом ориеитировапиого относительно резца синхронного вихря шпинделя вокруг оси обрабатываемого отверстия, например, путем изменения давления в подшипниках. Это позволяет производить вывод резца из обработанного отверстия без образования риски на его поверхности, пе снижая скорости враш,ения шпинделя.

Предлагаемый способ отличается тем, что радиусом синхронного шпинделя управляют путем изменения давления в отдельных карманах подшипника.

Это позволяет получать отверстия различной конфигурации.

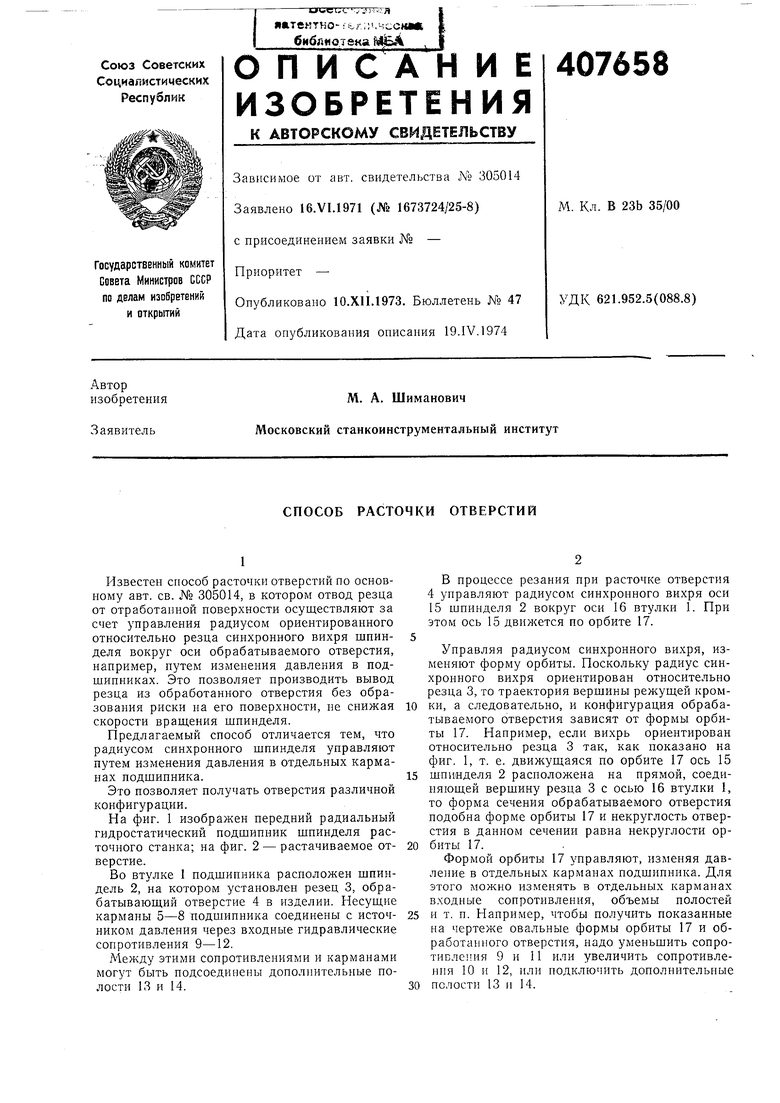

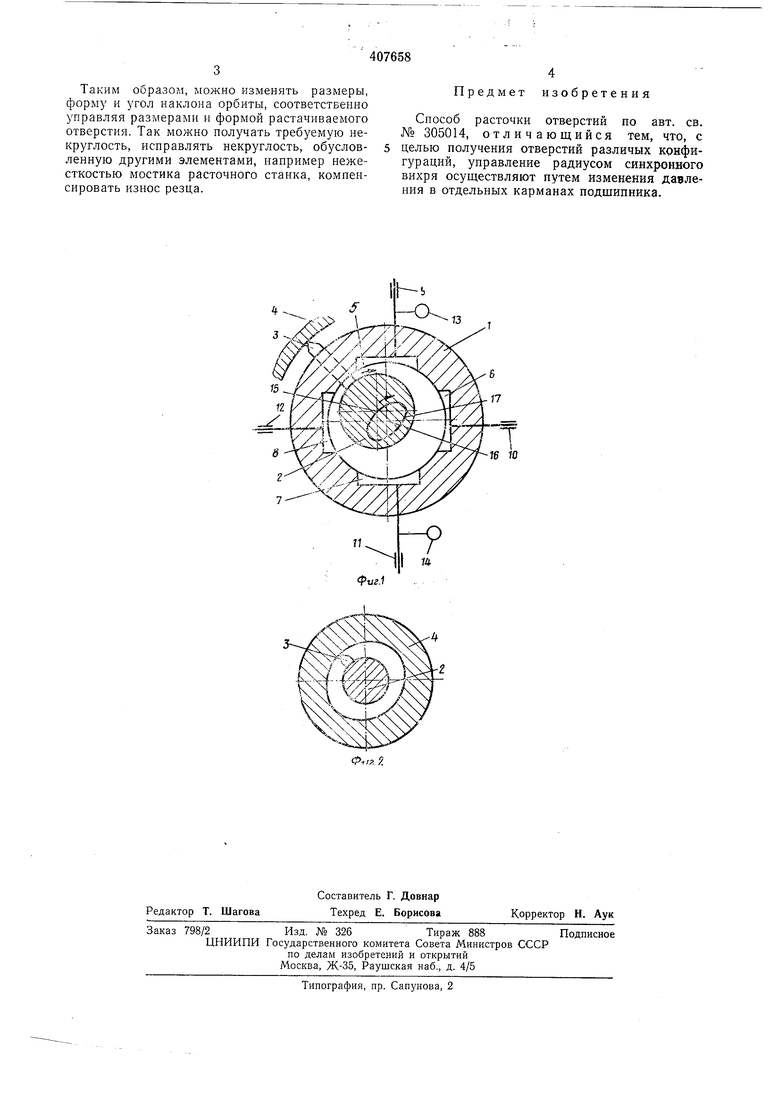

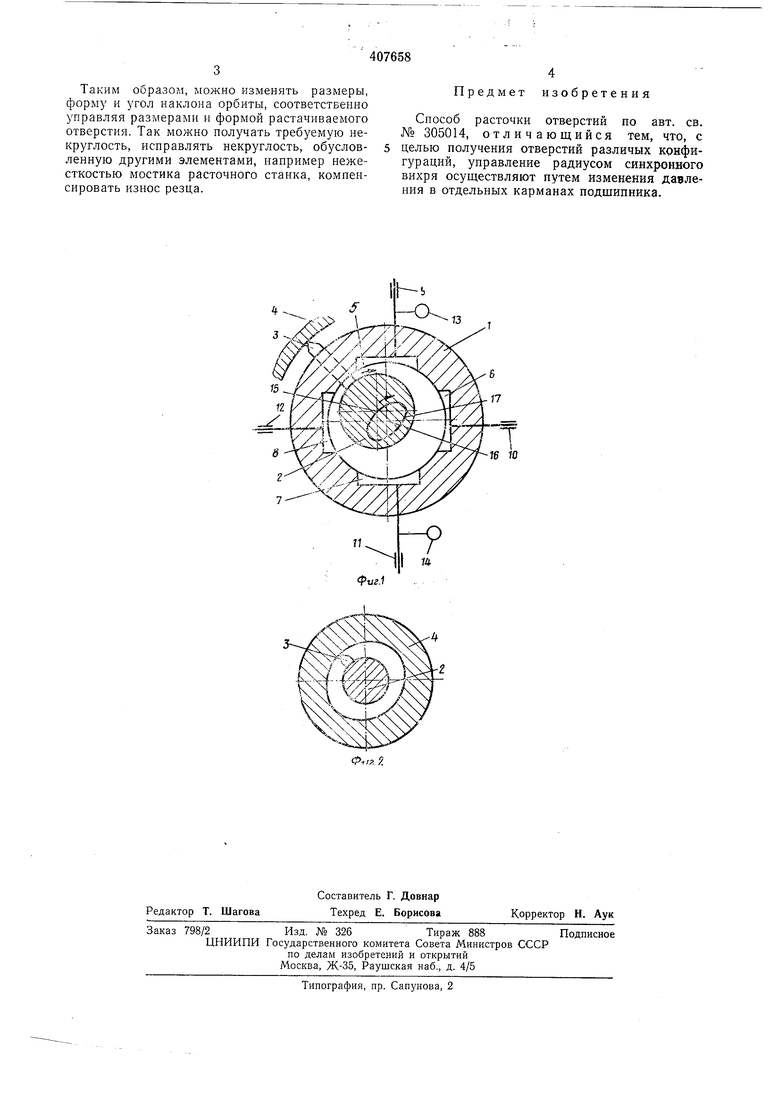

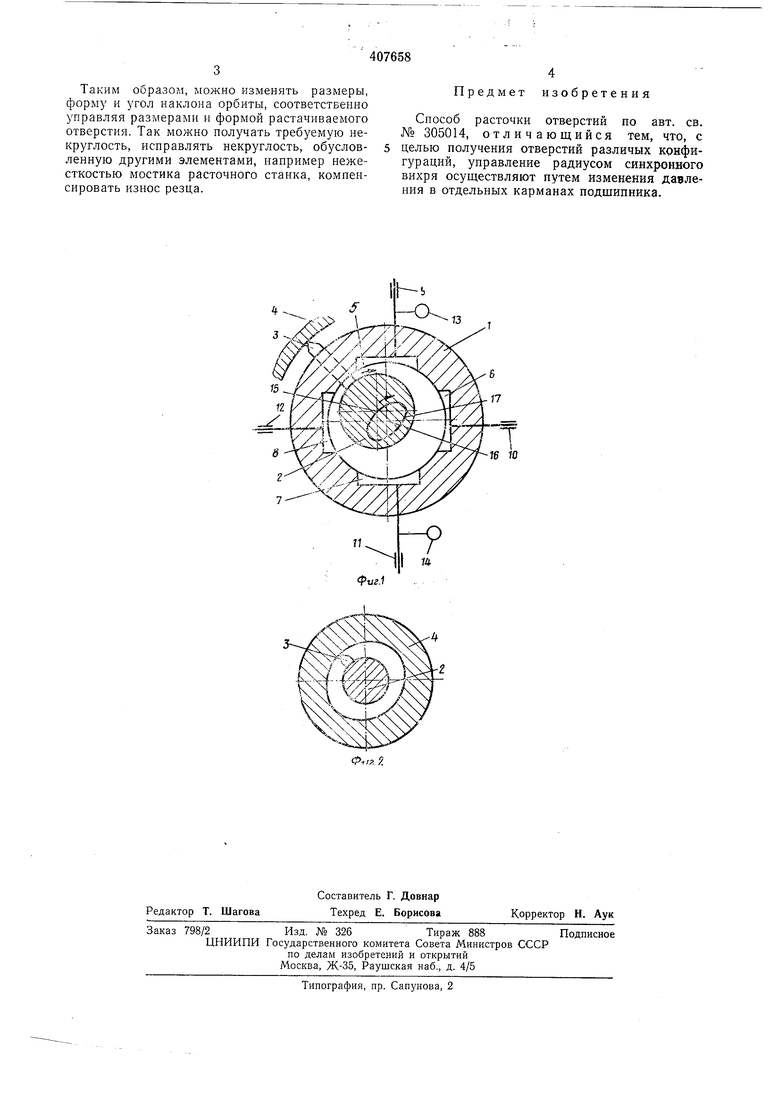

На фиг. 1 изображен передний радиальный гидростатический подшипник шпинделя расточного станка; на фиг. 2 - растачиваемое отверстие.

Во втулке 1 подшипника расположен шпиндель 2, на котором установлен резец 3, обрабатывающий отверстие 4 в изделии. Песущие карманы 5-8 подшипника соединены с источником давления через входные гидравлические сопротивления 9-12.

Между этими сопротивлениями и карманами могут быть подсоединены допол 1ительные полости 13 и 14.

В процессе резания при расточке отверстия 4 управляют радиусом синхронного вихря оси 15 шпинделя 2 вокруг оси 16 втулки 1. При этом ось 15 движется по орбите 17.

Управляя радиусом синхронного вихря, изменяют форму орбиты. Поскольку радиус синхронного вихря ориентирован относительно резца 3, то траектория вершины режущей кромки, а следовательно, и конфигурация обрабатываемого отверстия зависят от формы орбиты 17. Например, если вихрь ориентирован относительно резца 3 так, как показано на фиг. 1, т. е. движущаяся по орбите 17 ось 15

шпинделя 2 расположена на прямой, соединяющей вершину резца 3 с осью 16 втулки 1, то форма сечения обрабатываемого отверстия подобна форме орбиты 17 и некруглость отверстия в данном сечении равна некруглости орбиты 17.

Формой орбиты 17 управляют, изменяя давление в отдельных карманах подшипника. Для этого можно изменять в отдельных карманах входные сопротивления, объемы полостей

и т. п. Например, чтобы получить показанные на чертеже овальные формы орбиты 17 и обработанного отверстия, надо уменьшить сопротиБлелия 9 и 11 или увеличить сопротивления 10 и 12, или подключить дополнительные

полости 13 и 14.

Таким образом, можно изменять размеры, форму и угол наклона орбиты, соответственно управляя размерами и формой растачиваемого отверстия. Так можно получать требуемую некруглость, исправлять некруглость, обусловленную другими элементами, например нежесткостью мостика расточного станка, компенсировать износ резца.

Предмет изобретения

Способ расточки отверстий по авт. св. N° 305014, отличающийся тем, что, с целью получения отверстий различых конфигураций, управление радиусом синхронного вихря осуществляют путем изменения давления в отдельных карманах подшипника.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ расточки внутренней фасонной поверхности детали и устройство для его осуществления | 1989 |

|

SU1779473A1 |

| Шпиндельный узел расточного станка | 1975 |

|

SU529013A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2001 |

|

RU2196027C2 |

| Способ обработки деталей и устройство для его осуществления | 1989 |

|

SU1683868A1 |

| Способ повышения виброустойчивости расточной оправки | 1979 |

|

SU774821A2 |

| Способ изготовления внутреннего отверстия в трубе при помощи расточного устройства | 2024 |

|

RU2839745C1 |

| Стенд для измерения | 1985 |

|

SU1263497A2 |

| Расточная оправка | 1989 |

|

SU1696157A1 |

| Головка для расточки и подрезки торцев | 1984 |

|

SU1291295A1 |

| Борштанга для расточки отверстий и подрезки закрытых торцев корпусных деталей | 1974 |

|

SU510321A1 |

т

Авторы

Даты

1973-01-01—Публикация