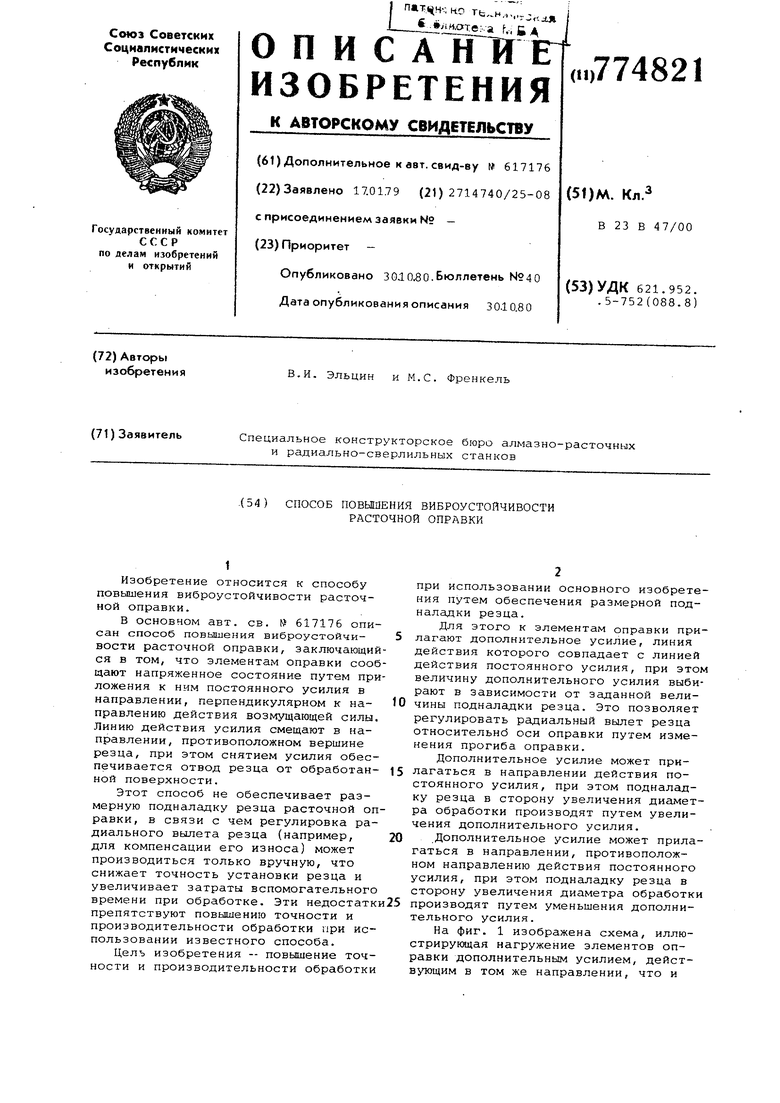

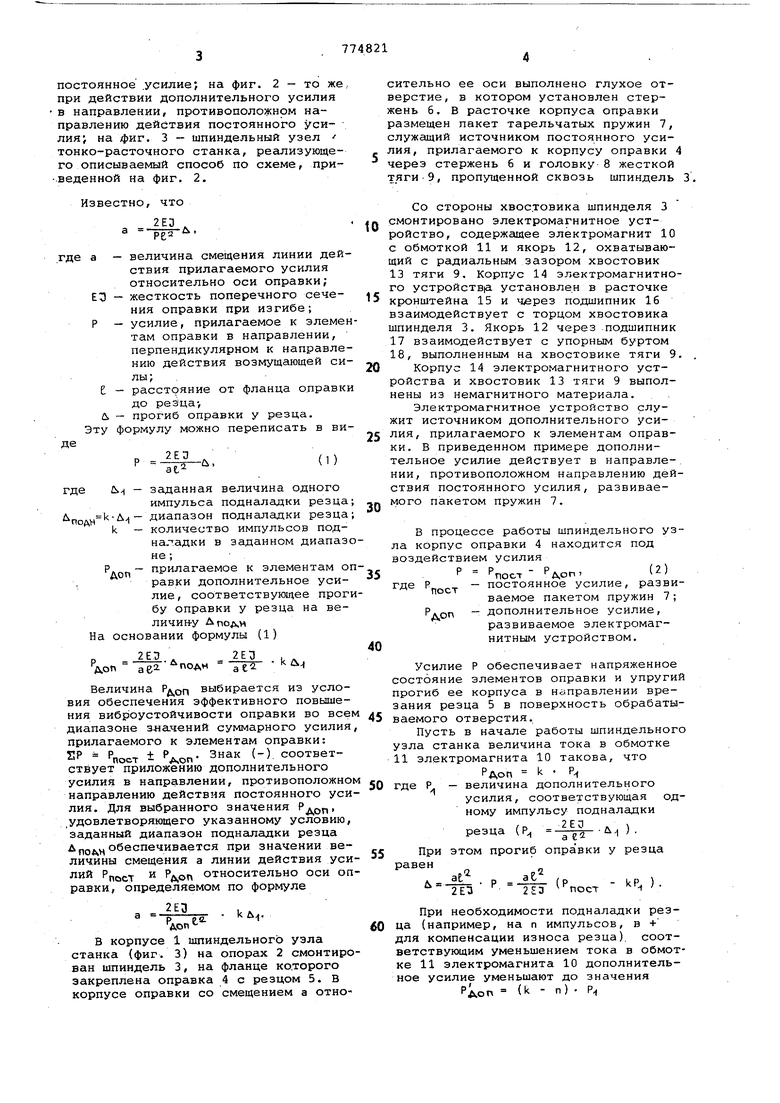

Изобретение относится к способу повышения виброустойчивости расточной оправки. В основном авт. св. № 617176 описан способ повышения виброустойчивости расточной оправки, заключающий ся в том, что элементам оправки сооб щают напряженное состояние путем при ложения к ним постоянного усилия в направлении, перпендикулярном к направлению действия возмущающей силы. Линию действия усилия смещают в направлении, противоположном вершине резца, при этом снятием усилия обеспечивается отвод резца от обработанной поверхности. Этот способ не обеспечивает размерную подналгщку резца расточной оп равки, в связи с чем регулировка радиального вылета резца (например, для компенсации его износа) может производиться только вручную, что снижает точность установки резца и увеличивает затраты вспомогательного времени при обработке. Эти недостатк препятствуют повышению точности и производительности обработки мри использовании известного способа. Цель изобретения -- повьшение точности и производительности обработки при использовании основного изобретения путем обеспечения размерной подналадки резца. Для этого к элементам оправки прилагают дополнительное усилие, линия действия которого совпадает с линией действия постоянного усилия, при этом величину дополнительного усилия выбирают в зависимости от заданной величины подналадки резца. Это позволяет регулировать радиальный вылет резца относительно} оси оправки путем изменения прогиба оправки. Дополнительное усилие может прилагаться в направлении действия постоянного усилия, при этом подналадку резца в сторону увеличения диаметра обработки производят путем увеличения дополнительного усилия. Дополнительное усилие может прилагаться в направлении, противоположном направлению действия постоянного усилия, при этом подналадку резца в сторону увеличения диаметра обработки производят путем уменьшения дополнительного усилия. На фиг. 1 изображена схема, иллюстрирукедая нагружение элементов оправки дополнительным усилием, действующим в том же направлении, что и

постоянное .усилие; на фиг. 2 - то же, при действии дополнительного усилия в направлении, противоположном направлению действия постоянного усилия; на фиг. 3 - шпиндельный узел тонко-расточного станка, реализующего описываемый способ по схеме, приведенной на фиг. 2.

Известно, что

а - 2ЕЗ а - pga

где а - величина смещения линии действия прилагаемого усилия относительно оси оправки; Е - жесткость поперечного сечения оправки при изгибе; Р - усилие, прилагаемое к элементам оправки в направлении, перпендикулярном к направлению действия возмущающей силы; - расстояние от фланца оправки

до рез-ца-,

U - прогиб оправки у резца. Эту формулу можно переписать в виде

заданная величина одного

импульса подналадки резца; диапазон подналадки резца;

количество импульсов подналадки в заданном диапазоне;

прилагаемое к элементам оправки дополнительное усилие, соответствующее прогибу оправки у резца на величин-у ДПОА,И вании формулы (1)

2EJ ,

k (

.

доп

Величина Рдоп выбирается из условия обеспечения эффективного повышения виброустойчивости оправки во всем диапазоне значений суммарного усилия, прилагаемого к элементам оправки: SP РПОСТ ± Р/чоп- Знак (-). соответствует приложению дополнительного усилия в направлении, противоположном направлению действия постоянного усилия. Для выбранного значения Рдоп ,удовлетворяющего указанному условию, заданный диапазон поднгшадки резца обеспечивается при значении величины смещения а линии действия усилий РПОСТ доп относительно оси оправки, определяемом по формуле

2ЕЗ

k Л.

fkont

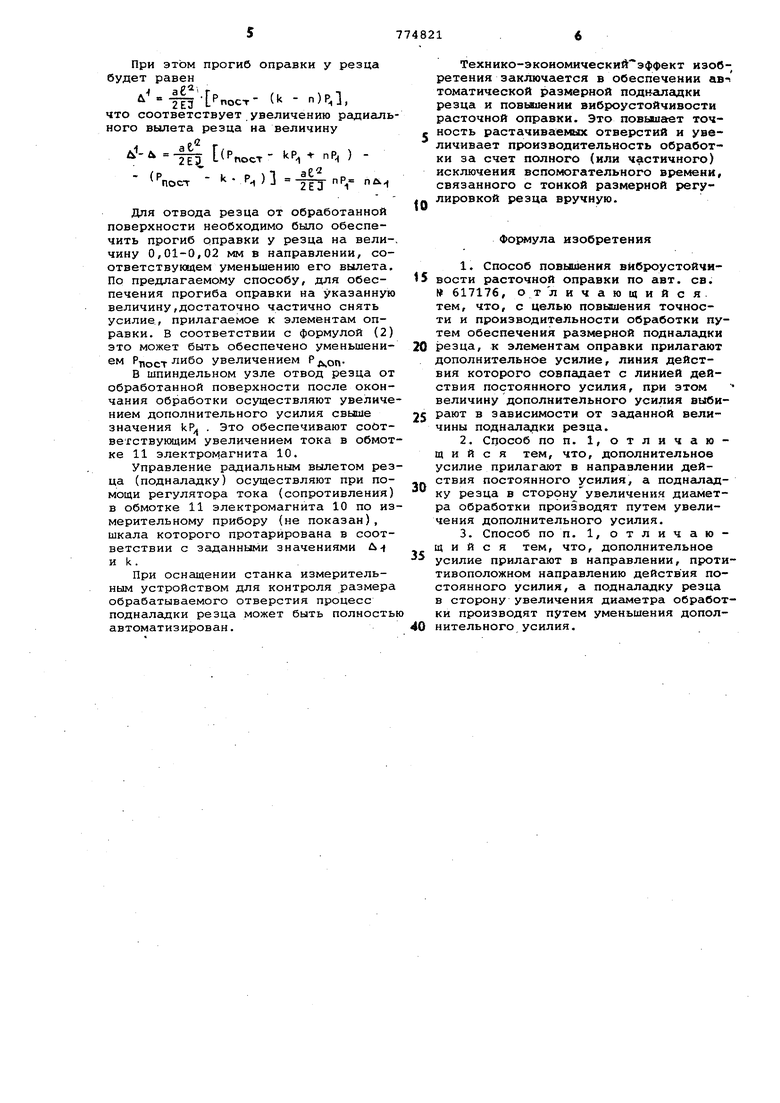

В корпусе 1 шпиндельного узла станка (фиг. 3) на опорах 2 смонтирован шпиндель 3, на фланце которого закреплена оправка 4 с резцом 5. В корпусе оправки со смещением а относительно ее оси выполнено глухое отверстие, в котором установлен стержень б. в расточке корпуса оправки размещен пакет тарельчатых пружин 7, служащий источником постоянного уси- ЛИЯ, прилагаемого к корпусу оправки 4 через стержень б и головку 8 жесткой тяги-9, пропущенной сквозь шпиндель 3

Со стороны хвостовика шпинделя 3

Q смонтировано электромагнитное устройство, содержащее электромагнит 10 с обмоткой 11 и якорь 12, охватывающий с радиальным зазором хвостовик 13 тяги 9. Корпус 14 электромагнитного устройств|а установлен в расточке

5 кронштейна 15 и через подшипник 16 взаимодействует с торцом хвостовика шпинделя 3. Якорь 12 через подшипник 17 взаимодействует с упорным буртом 18, выполненным на хвостовике тяги 9.

0 Корпус 14 электромагнитного устройства и хвостовик 13 тяги 9 выполнены из немагнитного материала.

Электромагнитное устройство служит источником дополнительного уси5 ЛИЯ, прилагаемого к элементам оправки. В приведенном примере дополнительное усилие действует в направлении, противоположном направлению действия постоянного усилия, развиваеQ мого пакетом пружин 7.

В процессе работы шпиндельного узла корпус оправки 4 находится под воздействием усилия

5 Р РПОС-Г- (2) где Р - постоянное усилие, развиваемое пакетом пружин 7; - дополнительное усилие,

доп развиваемое электромагнитным устройством.

Усилие Р обеспечивает напряженное состояние элементов оправки и упругий прогиб ее корпуса в направлении врезания резца 5 в поверхность обрабатываемого отверстия.

Пусть в начале работы шпиндельного узла станка величина тока в обмотке 11 электромагнита 10 такова, что

Рдоп k

где Р

величина дополнительного усилия, соответствующая одному импульсу подналадки

резца (Р А||.й,, ).

При этом прогиб оправки у резца равен

ifi- -ЙТ пост - .)

При необходимости подналадки резца (например, на п импульсов, в + для компенсации износа резца), соответствующим уменьшением тока в обмотке 11 электромагнита 10 дополнительное усилие уменьшают до значения Рдоп При этом прогиб оправки у резца будет равен °-Ш РПОСТ- (k - n)R,, что соответствует увеличению радиаль ного вылета резца на величину -. пост - РЛ пРн ) о Для отвода резца от обработанной поверхности необходимо было обеспечить прогиб оправки у резца на величину 0,01-0,02 мм в направлении, соответствующем уменьшению его вылета. По предлагаемому способу, для обеспечения прогиба оправки на указанную величину,достаточно частично снять усилие, прилагаемое к элементам оправки. В соответствии с формулой (2) это может быть обеспечено уменьшением увеличением Рд,опВ шпиндельном узле отвод резца от обработанной поверхности после окончания обработки осуществляют увеличе нием дополнительного усилия свыше значения kP . Это обеспечивают сойтветствукидим увеличением тока в обмот ке 11 электрО1иагнита 10. Управление радиальным вылетом рез ца (подналадку) осуществляют при помощи регулятора тока (сопротивления) в обмотке 11 электромагнита 10 по из мерительному прибору (не показан), шкала которого протарирована в соответствии с заданными значениями Л и k. При оснащении станка измерительным устройством для контроля размера обрабатываемого отверстия процесс подналсщки резца может быть полность автоматизирован. Технико-экономический эффект изобретения заключается в обеспечении ав томатической размерной подкгшадки резца и повьзшении виброустойчивости расточной оправки. Это повышает точность растачиваемых отверстий и увеличивает производительность обработки за счет полного (или частичного) исключения вспомогательного времени, связанного с тонкой размерной регулировкой резца вручную. Формула изобретения 1.Способ повьЕоения виброустойчивости расточной оправки по авт. св. 617176, отличающийся, тем, что, с целью повышения точности и производительности обработки путем обеспечения размерной подналадки резца, к элементам оправки прилагают дополнительное усилие, линия действия которого совпадает с линией действия постоянного усилия, при этом величину дополнительного усилия выбирают в зависимости от заданной величины подналадки резца. 2.Способ по п. 1, отличающий с я тем, что, дополнительное усилие прилагают в направлении действия постоянного усилия, а подналгщку резца в сторонуувеличения диаметра обработки производят путем увеличения дополнительного усилия. 3.Способ по п. 1, отличающийся тем, что, дополнительное усилие прилаггиот в направлении, протитивоположном направлению действия постоянного усилия, а подналадку резца в сторону увеличения диаметра обработки производят путем уменьшения дополнительного усилия.

ipui-1

put. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброустойчивая расточная оправка | 1977 |

|

SU778942A1 |

| Способ повышения виброустойчивости расточной оправки | 1977 |

|

SU617176A2 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| МЕХАНИЗМ ФИКСАЦИИ ИНСТРУЛ\ЕНТАЛЬНОЙ ОПРАВКИ С РАДИАЛЬНЫМ СУППОРТОМ В ШПИНДЕЛЕ СТАНКА | 1972 |

|

SU348301A1 |

| Способ обработки отверстий вращающимся резцом | 1986 |

|

SU1421469A1 |

| Расточная оправка | 1985 |

|

SU1310118A1 |

| Способ растачивания отверстий и устройство для его осуществления | 1985 |

|

SU1364400A1 |

| Устройство для автоматической подналадки резца | 1980 |

|

SU929344A1 |

| Способ размерной подналадки двух резцов | 1980 |

|

SU891220A1 |

| Устройство для автоматической подналадки резца | 1974 |

|

SU516471A1 |

Авторы

Даты

1980-10-30—Публикация

1979-01-17—Подача