Известен способ выделения изобутилена из смесей, содержащих углеводороды С4, в частности а-бутилен, дутем пропускания исходной смеси при 225-250° С над у-АЬОз. При этом 1:ронс:ходит изомеризащИЯ а-бутилена в /З-.бутилены, которые легко отделяются от изобутилена, например, ректификацией. Однако этим сносооом возмож«о разделять только смеси изобутилена с а-бутиленом, несодержащие ;8-бутиле.нов, та« как их присутствие значительно снижает степень -изомерлзации. Кроме того, троцесс осуществляют при атмоеферНО:М давленил и довольно высокой температуре, что усложняет ректификацию и т.ранспортировху углевадородов.

С целью обеспечения воз можлости «переработки см-есей, содержащих /в-бутилены, а также упрощения процесса, предлагается из углевадородной смеси предварительно выделять, например, ректификацией -(бутилены и смесь пропускать над при температуре 1&0- 200°С 1И давлении 4-6 атм.

Предлагаемый способ позволяет выделять Изобутилен 1ИЗ нофтезаводоких фракций С4, содержащих значительные количества Д-бутиленов.

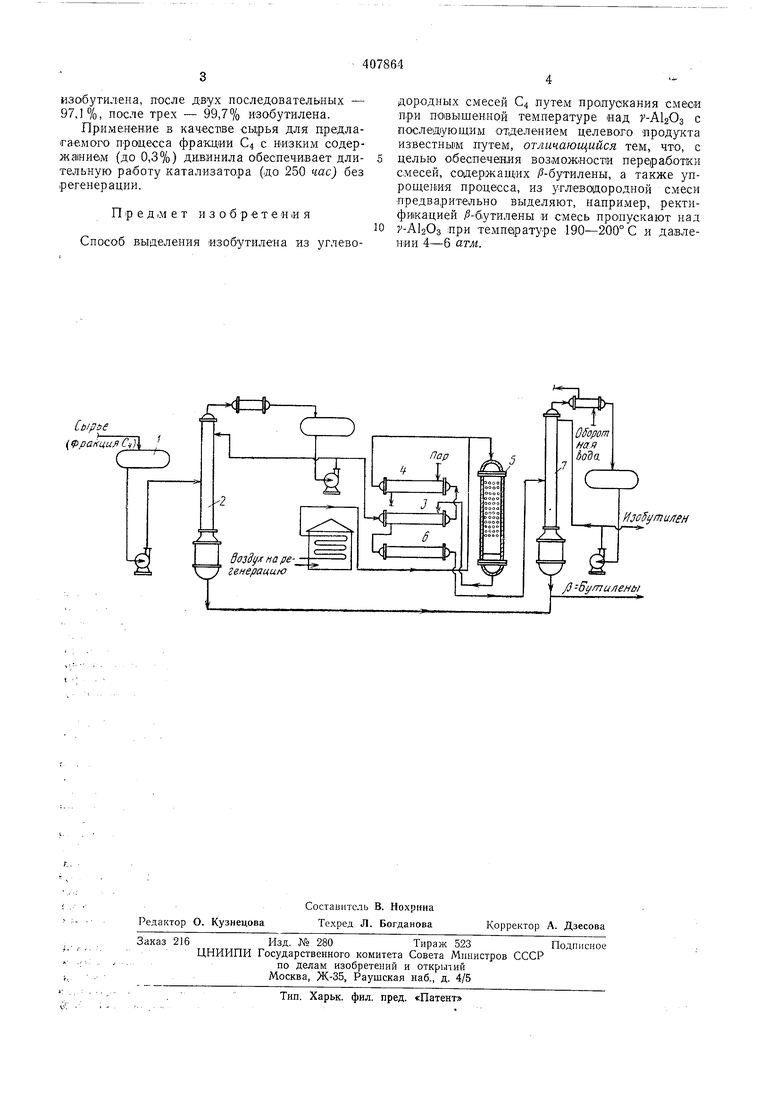

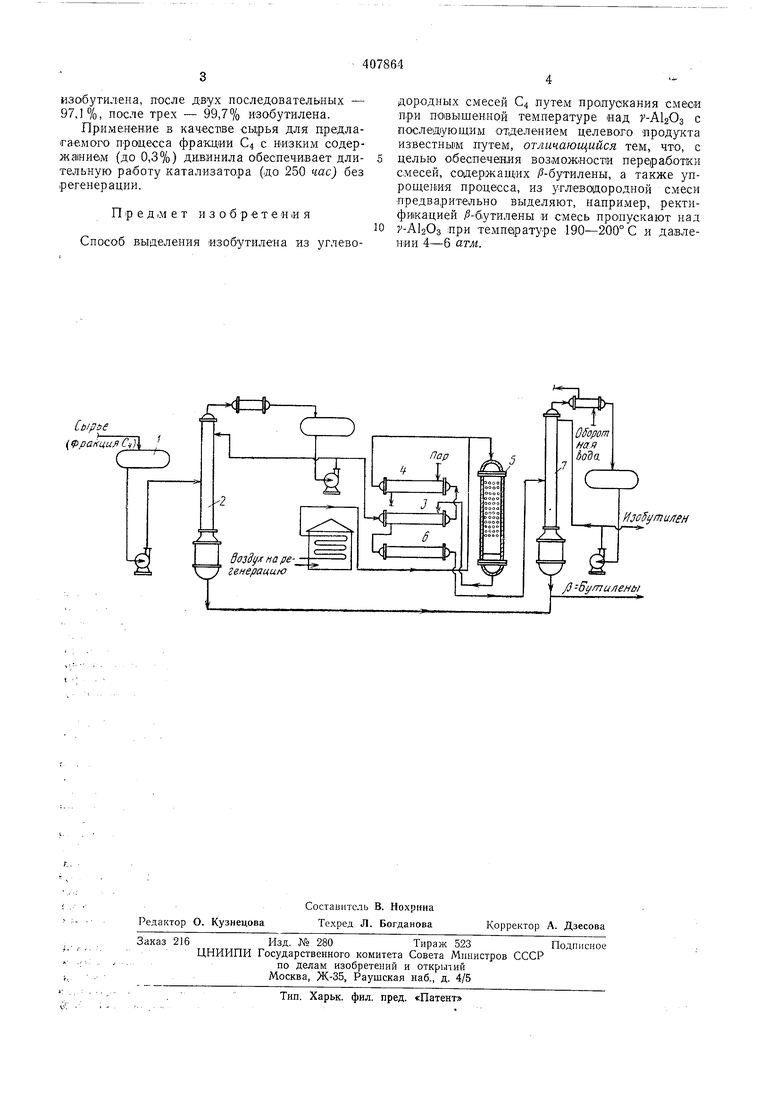

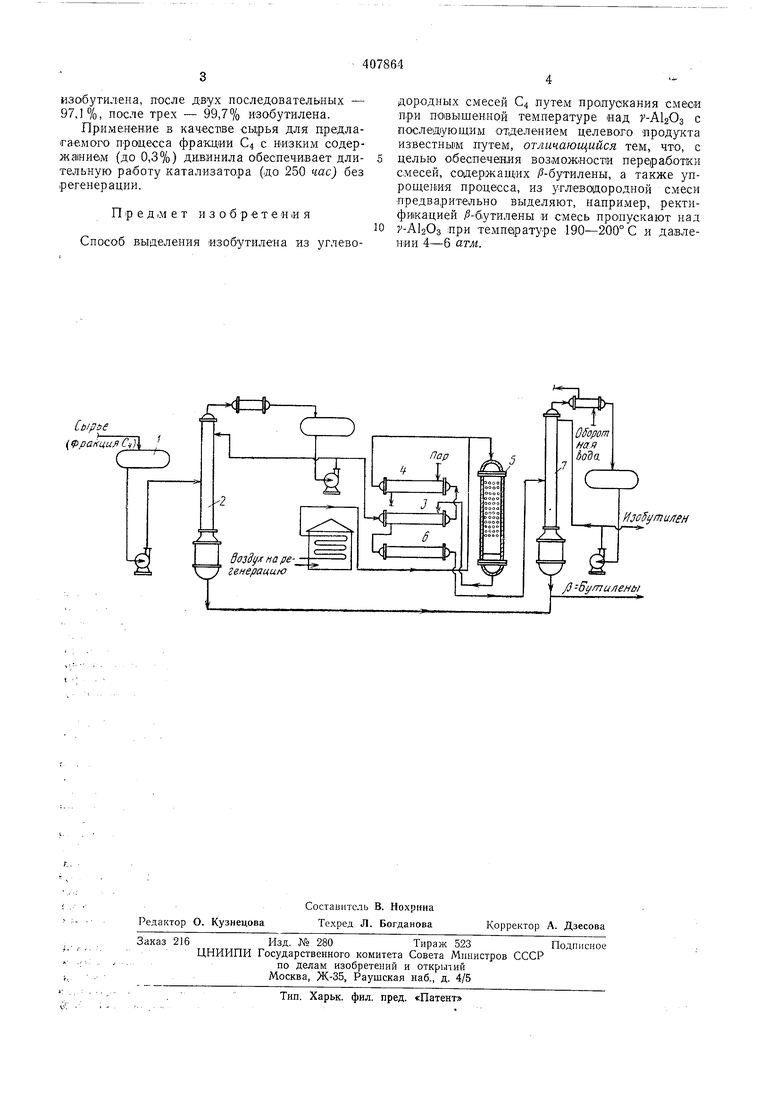

На чертеже изображена принципиальная cxeMia процесса выделения изобутилена.

Сырье - промышленная бутан-бути;1енова,я фракция, содержащая в значительных количествах изобутилен, и-бутилен и /3-бутилены, а также примеси изобутана, н-бутана и не более 0,3% дивинила, - из емкости / насосом подается в колонну 2 предварительного отделения ,б-бутиленов. Из верхней Части этой колонны отбирают фракцию С4 с незначительным соде;ржанием -бутиленов. Кубовый продукт этой колонны состоит из и-бутана и -бутиленав.

Продукт из верхней части колонны флегмовым насосом нрокачивается через рекуператор 3 и паровой перегреватель 4, после чего он с те1мпе1ратурой 190-200°С попа1да€т з реажтор-изомери-затор 5, р1аботающий под давлен1ием 6 кг/слг. Выходящие из реактора бутил1ены направляют в рекуператор, где оня отдают тепло сырьевому потоку, а затем - в холодильник 6, в котором охлаждаются дэ 50°С, после чего попадают в колонну 7. Повышенное давление в реакторе позволяет поддерживать тем1П€|рату;ру вержней части этой колонны около 40-50°С, что обеспечивает возможность кОНденсации паров верхней части колонны оборотной водой, т. е. отказаться от дорогостоящего холоиильното цикла.

С верХней части колонны отбирают концентрированный изобутилен с остатками а-бутялена, из куба Отводят б; Т Илены. После одной стппени изомеризацией - ректификации можно получить продукт, содерж-ащий 87%

изабутнлена, после двух последовательных - 97,1%, после трех - 99,7% изобутилена.

Пр|Именен,ие в каЧест1ве сырья для предлагаемого процесса фракции С с ндазким сод€ржанием (до 0,3%) дивинила обеспечивает длительную работу катализатора (до 250 час) без регенерации.

П р е д ,м е т и з о б р е т е « и я Способ выделения изобутилена из углеводородных смесей С путем пролускания смеси при ПО вышен.ной температуре над )-А12Оз с последующим отделением целевого продукта известным путем, отличающийся тем, что, с целью обеспечения возмож«ост1и переработки смесей, содержащих -бутилены, а также уирощени-я процесса, из углеводородной смеси предварительно выделяют, например, ректификацией -бутилены и смесь пропускают над г-АЬОз при темпе|ратуре 190-200° С и давлении 4-6 атлг.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

| СПОСОБ РАЗДЕЛЕНИЯ C УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2004 |

|

RU2268870C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005709C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОБУТИЛЕНА | 1968 |

|

SU218877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1990 |

|

SU1811155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО И ТРЕТИЧНОГО БУТИЛОВЫХ СПИРТОВ | 1967 |

|

SU202912A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ УГЛЕВОДОРОДНЫХ СМЕСЕЙ | 2013 |

|

RU2538089C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

Chiptie (paf(u,uflC Hjo5yrnu/ eH

Авторы

Даты

1973-01-01—Публикация