Способ относится к области получения высокооктановых компонентов бензинов для двигателей внутреннего сгорания.

Более конкретно способ относится к области получения высокооктановых смесей, содержащих как минимум димеры нормальных бутиленов из углеводородных смесей, содержащих как минимум нормальные бутилены.

Известны способы получения углеводородных смесей, содержащих димеры нормальных бутиленов, путем контактирования углеводородных смесей, содержащих нормальные бутилены, при повышенной температуре с использованием в качестве катализаторов жидких минеральных кислот [Патент US №3887634, 03.06.1975] или кислых гетерогенных катализаторов типа фосфорная кислота на носителе [Патент US №2824149, 18.02.1958].

Общими недостатками указанных способов являются, во-первых, высокая коррозионная активность реакционной среды и, во-вторых, повышенная олигомеризация в первую очередь присутствующего в смеси изобутилена в условиях проведения запатентованных процессов.

Известен и наиболее близок к предлагаемому нами изобретению способ получения продуктов димеризации и олигомеризации или их смесей, содержащих как минимум димеры и/или тримеры нетретичных алкенов С3-С6, согласно которому превращение нетретичных алкенов С3-С6 осуществляют в присутствии кислого ионитного катализатора при повышенной температуре путем их жидкофазного контактирования в одной или нескольких реакционных зонах (Патент RU №2137808, C10G 50/00, С07С 2/02, 20.09.99).

Как вариант процесса химическое превращение в реакционной(ых) зоне(ах) проводят в присутствии полярных агентов, например спиртов. Возможно (как видно из примеров) химическое превращение осуществляют в присутствии инертных или малореакционных углеводородов, например алканов.

Как вариант предлагается также способ, в котором используют исходную углеводородную смесь, содержащую как минимум третичные и нетретичные алкены, и контактирование с катализатором(ами) осуществляют как минимум в двух реакционных зонах, в первой из которых осуществляют при температуре 30-80°С преимущественно синтез димеров и тримеров третичных алкенов, отгоняемые от них углеводороды направляют во вторую реакционную зону и в ней при температуре 80-135°С, предпочтительно 90-115°С, осуществляют преимущественно синтез димеров, содимеров и тримеров из нетретичных алкенов.

Известный способ обладает следующими недостатками.

Во-первых, согласно способу превращение третичных и нетретичных олефинов в димеры и тримеры, при условии их совместного содержания в исходной углеводородной смеси, происходит в разных реакционных зонах с промежуточным отделением продуктов реакции первой реакционной зоны от непрореагировавших углеводородов. Необходимость двукратной ректификации непререагировавших углеводородов от продуктов реакции приводит к увеличению капитальных и энергетических затрат. Попытки провести процесс в одной реакционной зоне пусть и с малым (9 мас.%) содержанием изобутилена в углеводородной смеси приводят к значительному образованию тримеров углеводородов. Эти тримеры имеют высокую температуру кипения и являются нежелательными компонентами в бензиновых смесях.

Во-вторых, учитывая, что процессы димеризации углеводородов протекают с очень большим выделением тепла, технически очень трудно осуществить эти процессы при постоянной температуре.

В-третьих, для осуществления процесса с использованием исходной фракции, содержащей третичные олефины, требуется значительный расход спирта, имеющего большую стоимость по сравнению со стоимостью углеводородной фракции.

В-четвертых, процесс димеризации нормальных олефинов во второй реакционной зоне протекает с низкой скоростью, что увеличивает объемы реакторов и загружаемого в них катализатора.

Задачей настоящего изобретения является повышение эффективности процесса за счет более высокой конверсии и селективности, уменьшения кратности ректификации продуктов реакции от непрореагировавших углеводородов, уменьшения объема реакторов и количества загружаемого в них катализатора и снижения количества используемого спирта.

Указанный результат достигается способом получения высокооктановых углеводородных смесей, содержащих как минимум димеры нормальных бутиленов из углеводородных смесей, содержащих как минимум нормальные бутилены, при повышенной температуре и давлении, обеспечивающем протекание процесса в жидкой фазе, в присутствии мелкозернистого термостойкого сульфокатионита в две стадии с последующей ректификацией непрореагировавших углеводородов из реакционной смеси от продуктов реакции, согласно которому используют исходную углеводородную смесь, содержащую от 2 до 10 мас.% изобутилена и на первой стадии при температуре от не менее 70°С до не более 100°С осуществляют преимущественно реакции косвенного алкилирования нормальных бутиленов изобутиленом с суммарной конверсией бутиленов не менее 25% в том числе с конверсией изобутилена не менее 99%, а на второй стадии при температуре от не менее 90°С до не более 120°С осуществляют реакцию димеризации оставшихся нормальных бутиленов.

Как вариант предлагается способ, согласно которому непрореагировавшие углеводороды, выделенные из реакционной смеси ректификацией от продуктов реакции, частично рециркулируют на первую стадию.

Как вариант предлагается также способ, согласно которому на первую стадию дополнительно подают вторичный бутанол в количестве от 0,1 до 0,3 мас.% в расчете на реакционную смесь.

Неожиданно было установлено, что если исходная углеводородная смесь содержит от 2 до 10 мас.% изобутилена, то при проведении процесса на первой стадии при температуре от не менее 70°С до не более 100°С можно достичь суммарную конверсию бутиленов не менее 25% в том числе конверсию изобутилена не менее 99%. При исследовании продуктов реакции первой стадии было обнаружено, что на образование димеров изобутилена израсходовано от 10 до 30%, а на образование тримеров изобутилена израсходовано от 5 до 10% от всего изобутилена, вступившего в реакцию. Следовательно, большая часть изобутилена (не менее 60%) потрачена на образование содимеров изобутилена с нормальными бутиленами по реакции, именуемой в научной литературе косвенным алкилированием. При этом суммарная конверсия бутиленов на первой стадии при относительно низкой температуре и очень малом времени контакта достигала не менее 25%. Также неожиданно было установлено, что для достижения таких показателей на первой стадии необходимо, чтобы в реакторе первой стадии повышалась температура от не менее 70°С на входе в слой катализатора до не более 100°С на выходе из слоя катализатора. Снижение температуры на входе в слой катализатора менее 70°С или повышение температуры на выходе из слоя катализатора более 100°С или проведение процесса на первой стадии при постоянной температуре внутри указанного интервала, а также снижение содержания изобутилена в исходной углеводородной смеси менее 2 мас.% приводит к снижению суммарной конверсии бутиленов. При увеличении содержания изобутилена в исходной углеводородной смеси более 10 мас.% в указанных в способе условиях на первой стадии резко возрастает доля реакций димеризации и олигомеризации изобутилена с одновременным снижением суммарной конверсии бутиленов. Предположительно это может быть объяснено резким возрастанием температуры в катализаторном слое, появлением внутри катализаторного слоя горячих точек, т.е. областей с температурой существенно выше, чем в основной массе катализатора, что приводит к тому, что изобутилен начинает «охотнее» вступать в реакции уплотнения молекул димеров изобутилена, чем в реакции косвенного алкилирования.

Также неожиданно было установлено, что для достижения более полной конверсии и селективности превращения нормальных бутиленов в реакционной смеси, полученной на первой стадии, вторая стадия должна проводиться при повышении температура от не менее 90°С на входе в слой катализатора до не более 120°С на выходе из слоя катализатора. Снижение температуры на входе в слой катализатора менее 90°С приведет к увеличению времени реакции и соответственно увеличению объемов реакторов и загрузки катализатора. Повышение температуры на выходе из слоя катализатора более 120°С приведет к снижению селективности процесса и к снижению срока службы катализатора.

Рецикл непрореагировавших углеводородов, выделенных из реакционной смеси ректификацией от продуктов реакции, на первую стадию позволяет облегчить задачу поддержания температурного режима в зоне реакции.

Добавка вторичного бутанола в количестве от 0,1 до 0,3 мас.% в расчете на реакционную смесь позволяет увеличить селективность процесса.

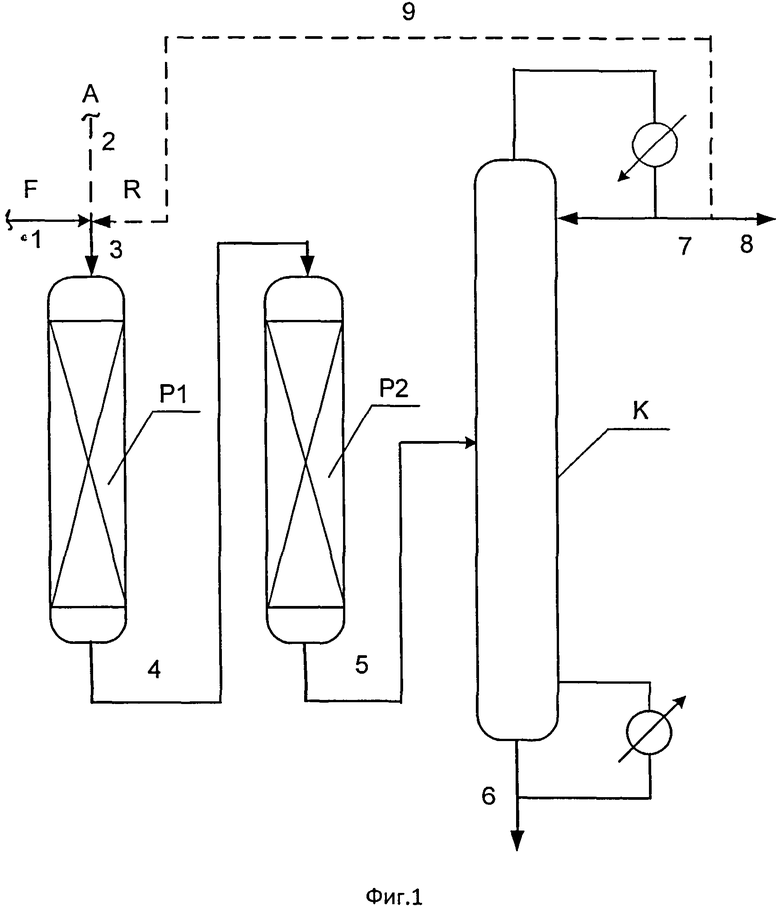

Использование способа иллюстрируется приведенными ниже чертежом и примерами. Приведенные чертеж и примеры не исчерпывают всех вариантов осуществления способа и возможны любые иные технологические решения при соблюдении сути изобретения, изложенного в формуле изобретения.

Согласно фиг.1 в процесс по линии 1 подают сырьевой углеводородный поток F и возможно по линии 2 вторичный бутанол А. Указанный(е) поток(и) подают по линии 3 в реактор первой стадии Р1. Из реактора первой стадии Р1 по линии 4 выводят реакционную смесь, которую направляют в реактор второй стадии Р2. Из реактора второй стадии Р2 реакционную смесь направляют по линии 5 в ректификационную колонну К для отгонки непрореагировавших углеводородов от целевой высокооктановой углеводородной смеси. Целевую высокооктановую углеводородную смесь отбирают по линии 6 в качестве кубового продукта колонны К. С верха колонны отбирают по линии 7 непрореагировавшие углеводороды, которые по линии 8 выводят из системы. Возможен вариант рецикла части непрореагировавших углеводородов по линии 9 в реактор первой стадии Р1.

Пример 1

Исходную углеводородную смесь F, содержащую (мас.%) изобутана - 9,5, нормального бутана - 18,5, изобутилена - 10,0 и нормальных бутиленов - 62,0, подают по линии 1 и далее по линии 3 в реактор Р1 первой стадии. Температура на входе в Р1 70°С, на выходе из Р1 90°С. Объемная скорость подачи сырья составила 4 т на 1 т катализатора в час. В качестве катализатора здесь и далее использовался катализатор торговой марки Amberlist 35, предварительно обезвоженный до содержания воды 3 мас.%. Суммарная конверсия бутиленов на выходе из Р1 составила 35%, в том числе конверсия изобутилена более 99%. Содержание димеров изобутилена в реакционной смеси после Р1 - 3 мас.%, тримеров изобутилена - 1 мас.%.

Реакционную смесь после Р1 по линии 4 подают в реактор Р2 второй стадии. Температура на входе в Р2 90°С, на выходе из Р2 110°С. Объемная скорость подачи реакционной смеси в Р2 составила 2 т на 1 т катализатора в час. Реакционную смесь после Р2 по линии 5 подают в ректификационную колонну К. Из куба колонны К выводят в количестве 0,58 т/т F высокооктановую углеводородную смесь, содержащую 80 мас.% димеров бутиленов и 20 мас.% тримеров бутиленов. В качестве дистиллята по линиям 7 и 8 с верха колонны К выводят непрореагировавшие углеводороды в количестве 0,42 т/т F, содержащие 34 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 80% при селективности образования димеров 80%. Получено 0,46 т/т F димеров бутиленов - ценного компонента высокооктанового бензина. Необходимая суммарная загрузка катализатора в реактора составила 0,75 т/т F.

Пример 2 (по прототипу)

Исходную углеводородную смесь F, состава, аналогичного приведенному в примере 1, подают в реактор первой стадии. В качестве катализатора в реакторах первой и второй стадии использовался катализатор торговой марки Amberlist 35, предварительно обезвоженный до содержания воды 3 мас.%. Температура в реакторе первой стадии 70°С. Объемная скорость подачи сырья составила 1,6 т на 1 т катализатора в час. Суммарная конверсия бутиленов на выходе из реактора первой стадии составила 15%, в том числе конверсия изобутилена 95%. Содержание димеров изобутилена в реакционной смеси после реактора первой стадии - 5,7 мас.%, тримеров изобутилена - 3,8%) масс, димеров нормальных бутиленов 1,2 мас.%. Реакционную смесь после реактора первой стадии направляют на ректификацию. В качестве дистиллята выводят смесь в количестве 0,89 т/т F, содержащую 10,6 мас.% изобутана, 0,6 мас.% изобутилена, 20,7 мас.% нормального бутана и 68,1 мас.% нормальных бутиленов. В качестве кубового продукта получают в количестве 0,11 т/т F смесь, содержащую димеров изобутилена 53,1 мас.%, димеров нормальных бутиленов 11,5 мас.% и тримеров изобутилена 35,4 мас.%.

Дистиллят колонны направляют в реактор второй стадии. Температура в реакторе второй стадии 120°С. Объемная скорость подачи реакционной смеси в реактор второй стадии составила 1,5 т на 1 т катализатора в час. Реакционную смесь после реактора второй стадии подают в ректификационную колонну. Из куба колонны выводят в количестве 0,56 т/т F углеводородную смесь, содержащую 59,5 мас.% димеров бутиленов, 0,9 мас.% тримеров изобутилена и 39,6 мас.% тримеров бутиленов. В качестве дистиллята с верха колонны выводят непрореагировавшие углеводороды в количестве 0,33 т/т F, содержащие 16 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 92% при селективности образования димеров 60%. Получено суммарно 0,40 т/т F димеров бутиленов - ценного компонента высокооктанового бензина. Необходимая суммарная загрузка катализатора в реактора составила 1,3 т/т F.

Пример 3

Исходную углеводородную смесь F, состава, аналогичного приведенному в примере 1, подают по линии 1, смешивают с потоком А вторичного бутанола, подаваемого по линии 2 в количестве 0,1 мас.% в расчете на поток F и далее линии 3 в реактор Р1 первой стадии. Температура на входе в Р1 70°С, на выходе из Р1 100°С. Объемная скорость подачи сырья составила 4 т на 1 т катализатора в час. Суммарная конверсия бутиленов на выходе из Р1 составила 35%, в том числе конверсия изобутилена более 99%. Содержание димеров изобутилена в реакционной смеси после Р1 - 3 мас.%, тримеров изобутилена - 0.5 мас.%. Реакционную смесь после Р1 по линии 4 подают в реактор Р2 второй стадии. Температура на входе в Р2 90°С, на выходе из Р2 120°С. Объемная скорость подачи реакционной смеси в Р2 составила 2 т на 1 т катализатора в час. Реакционную смесь после Р2 по линии 5 подают в ректификационную колонну К. Из куба колонны К выводят в количестве 0,58 т/т F высокооктановую углеводородную смесь, содержащую 85 мас.% димеров бутиленов и 15 мас.% тримеров бутиленов. В качестве дистиллята по линиям 7 и 8 с верха колонны К выводят непрореагировавшие углеводороды в количестве 0,42 т/т F, содержащие 34 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 80% при селективности образования димеров 85%.

Пример 4

Исходную углеводородную смесь F, содержащую (мас.%) изобутана - 4, нормального бутана - 34, изобутилена - 2,0 и нормальных бутиленов - 60,0, подают по линии 1 и далее линии 3 в реактор Р1 первой стадии. Температура на входе в Р1 70°С, на выходе из Р1 100°С. Объемная скорость подачи сырья составила 3 т на 1 т катализатора в час. Суммарная конверсия бутиленов на выходе из Р1 составила 25%, в том числе конверсия изобутилена более 99%. Содержание димеров изобутилена в реакционной смеси после Р1 - 0,2 мас.%, тримеров изобутилена - 0,1 мас.%. Реакционную смесь после Р1 по линии 4 подают в реактор Р2 второй стадии. Температура на входе в Р2 90°С, на выходе из Р2 120°С. Объемная скорость подачи реакционной смеси в Р2 составила 2 т на 1 т катализатора в час. Реакционную смесь после Р2 по линии 5 подают в ректификационную колонну К. Из куба колонны К выводят в количестве 0,43 т/т F высокооктановую углеводородную смесь, содержащую 87 мас.% димеров бутиленов и 13 мас.% тримеров бутиленов. В качестве дистиллята по линиям 7 и 8 с верха колонны К выводят непрореагировавшие углеводороды в количестве 0,57 т/т F, содержащие 33 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 70% при селективности образования димеров 87%.

Пример 5

Исходную углеводородную смесь F, содержащую (мас.%) изобутана - 9,5, нормального бутана - 18,5, изобутилена - 10,0 и нормальных бутиленов - 62,0, подают по линии 1, смешивают с рецикловым потоком R, подаваемым по линии 9 в количестве 1 т на 1 т F, и далее по линии 3 смесь подают в реактор Р1 первой стадии. Температура на входе в Р1 70°С, на выходе из Р1 100°С. Объемная скорость подачи смешанного сырья составила 3 т на 1 т катализатора в час. Суммарная конверсия бутиленов на выходе из Р1 составила 28%, в том числе конверсия изобутилена более 99%. Содержание димеров изобутилена в реакционной смеси после Р1 - 1 мас.%, тримеров изобутилена - 0,3 мас.%. Реакционную смесь после Р1 по линии 4 подают в реактор Р2 второй стадии. Температура на входе в Р2 90°С, на выходе из Р2 110°С. Объемная скорость подачи реакционной смеси в Р2 составила 2 т на 1 т катализатора в час. Реакционную смесь после Р2 по линии 5 подают в ректификационную колонну К. Из куба колонны К выводят в количестве 0,65 т/т F высокооктановую углеводородную смесь, содержащую 89 мас.% димеров бутиленов и 11 мас.% тримеров бутиленов. В качестве дистиллята по линии 8 с верха колонны К выводят непрореагировавшие углеводороды в количестве 0,35 т/т F, содержащие 20,5 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 90% при селективности образования димеров 89%.

Пример 6

Исходную углеводородную смесь F, содержащую (мас.%) изобутана - 9,5, нормального бутана - 14,5, изобутилена - 6,0 и нормальных бутиленов - 70,0, подают по линии 1, смешивают с рецикловым потоком R, подаваемым по линии 9 в количестве 1 т на 1 т F, а также с потоком А вторичного бутанола, подаваемого по линии 2 в количестве 0,3 мас.% в расчете на суммарный углеводородный поток, и далее по линии 3 смесь подают в реактор Р1 первой стадии. Температура на входе в Р1 80°С, на выходе из Р1 100°С. Объемная скорость подачи смешанного сырья составила 4 т на 1 т катализатора в час. Суммарная конверсия бутиленов на выходе из Р1 составила 30%, в том числе конверсия изобутилена более 99%. Содержание димеров изобутилена в реакционной смеси после Р1 - 0,9 мас.%, тримеров изобутилена - 0,3 мас.%. Реакционную смесь после Р1 по линии 4 подают в реактор Р2 второй стадии. Температура на входе в Р2 90°С, на выходе из Р2 120°С. Объемная скорость подачи реакционной смеси в Р2 составила 2 т на 1 т катализатора в час. Реакционную смесь после Р2 по линии 5 подают в ректификационную колонну К. Из куба колонны К выводят в количестве 0,70 т/т F высокооктановую углеводородную смесь, содержащую 92 мас.% димеров бутиленов и 8 мас.% тримеров бутиленов. В качестве дистиллята по линии 8 с верха колонны К выводят непрореагировавшие углеводороды в количестве 0,3 т/т F, содержащие 19,9 мас.% непрореагировавших нормальных бутиленов. Суммарная конверсия бутиленов составила 92% при селективности образования димеров 92%.

Как следует из данных, представленных в примерах, предлагаемый способ по сравнению с прототипом позволяет существенно повысить эффективность процесса. Увеличивается выход димеров бутиленов - ценных компонентов высокооктановых бензинов за счет значительного повышения селективности их образования. Снижаются капитальные и энергозатраты за счет исключения двукратной ректификации реакционной смеси. Упрощается задача снятия тепла реакции за счет использования адиабатического разогрева реакционной смеси в реакторах обоих стадий. Значительно уменьшается объем загружаемого в реактора катализатора и, соответственно, уменьшается объем реакторов. Максимальный расход спирта в предлагаемом способе составляет не более 0,006 т/т F, тогда как минимальный расход спирта в известном способе - 0,07 т/т F, т.е. более чем в 10 раз больше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230056C1 |

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА И ДИМЕРОВ ИЗОБУТИЛЕНА | 2004 |

|

RU2270828C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО ПРОДУКТА, СОДЕРЖАЩЕГО ДИИЗОПРОПИЛОВЫЙ ЭФИР | 2002 |

|

RU2230055C1 |

| МНОГОФУНКЦИОНАЛЬНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ ПРОДУКТОВ | 2000 |

|

RU2177933C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОЙ СМЕСИ | 2003 |

|

RU2252931C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ СМЕСЕЙ | 2000 |

|

RU2180652C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗОБУТЕНА В УГЛЕВОДОРОДНОЙ СМЕСИ | 2004 |

|

RU2271349C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 2000 |

|

RU2179983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛ-ТРЕТ-АЛКИЛОВЫХ ЭФИРОВ | 1993 |

|

RU2076093C1 |

Изобретение относится к способу получения высокооктановых углеводородных смесей, содержащих димеры нормальных бутиленов, из углеводородных смесей, содержащих нормальные бутилены, при повышенной температуре и давлении, обеспечивающем протекание процесса в жидкой фазе, в присутствии мелкозернистого термостойкого сульфокатионита в две стадии с последующей ректификацией непрореагировавших углеводородов из реакционной смеси от продуктов реакции. При этом используют исходную углеводородную смесь, содержащую от 2 до 10 мас.% изобутилена и на первой стадии при температуре от 70°С до 100°С осуществляют преимущественно реакции косвенного алкилирования нормальных бутиленов изобутиленом с суммарной конверсией бутиленов не менее 25%, в том числе с конверсией изобутилена не менее 99%, а на второй стадии при температуре от 90°С до 120°С осуществляют реакцию димеризации оставшихся нормальных бутиленов. Настоящий способ позволяет повысить эффективность процесса за счет более высокой конверсии и селективности, уменьшить кратность ректификации продуктов реакции от непрореагировавших углеводородов, уменьшить объем реакторов и количество загружаемого в них катализатора. 2 з.п. ф-лы, 1 ил., 6 пр.

1. Способ получения высокооктановых углеводородных смесей, содержащих как минимум димеры нормальных бутиленов, из углеводородных смесей, содержащих как минимум нормальные бутилены, при повышенной температуре и давлении, обеспечивающем протекание процесса в жидкой фазе, в присутствии мелкозернистого термостойкого сульфокатионита в две стадии с последующей ректификацией непрореагировавших углеводородов из реакционной смеси от продуктов реакции, отличающийся тем, что используют исходную углеводородную смесь, содержащую от 2 до 10 мас.% изобутилена и на первой стадии при температуре от не менее 70°С до не более 100°С осуществляют преимущественно реакции косвенного алкилирования нормальных бутиленов изобутиленом с суммарной конверсией бутиленов не менее 25%, в том числе с конверсией изобутилена не менее 99%, а на второй стадии при температуре от не менее 90°С до не более 120°С осуществляют реакцию димеризации оставшихся нормальных бутиленов.

2. Способ по п.1, отличающийся тем, что непрореагировавшие углеводороды, выделенные из реакционной смеси ректификацией от продуктов реакции, частично рециркулируют на первую стадию.

3. Способ по п.1, отличающийся тем, что на первую стадию дополнительно подают вторичный бутанол в количестве от 0,1 до 0,3 мас.% в расчете на реакционную смесь.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ | 1998 |

|

RU2137808C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОЛИГОМЕРОВ ИЗ ОЛЕФИНОВ ПО СИНТЕЗУ ФИШЕРА-ТРОПША | 1997 |

|

RU2189372C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ИСХОДЯ ИЗ СМЕСЕЙ Н-БУТАН/ИЗОБУТАН, ТАКИХ КАК БУТАНЫ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ, И СМЕСЬ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ | 2001 |

|

RU2276662C2 |

| JP 55007226 A, 19.01.1980 | |||

| WO 1999026905 A1, 03.06.1999 | |||

Авторы

Даты

2015-01-10—Публикация

2013-11-13—Подача