1

Изобретение относится к термообработке проката.

Известно устройство для термического упрочнения прокатных изделий, состоящее из зажимного приспособления и закалочного бака.

Одпако известное устройство не позволяет регулировать скорость охлаждения проката в процессе закалки и не исключает коробление его. Кроме того, зажимное приспособление в известном устройстве получается громоздким, а наличие профилированных губок делает необходимым перенастройку устройства для каждого профиля.

С целью уменьшения деформации изделия по длине и регулирования скорости его охлаждения зажимное устройство выполнено в виде соосно расположенных по длине упрочняемого проката, жестко соединенных вращающихся дисков со сквозным эксцентричным вырезом для пропуска изделия, верхняя кромка которого образована опорным роликом, причем каждый диск снабжен двумя гидроцилиндрами, штоки которых соединены с прижимным роликом. При этом охлаждающее устройство выполнено в виде снрейеров.

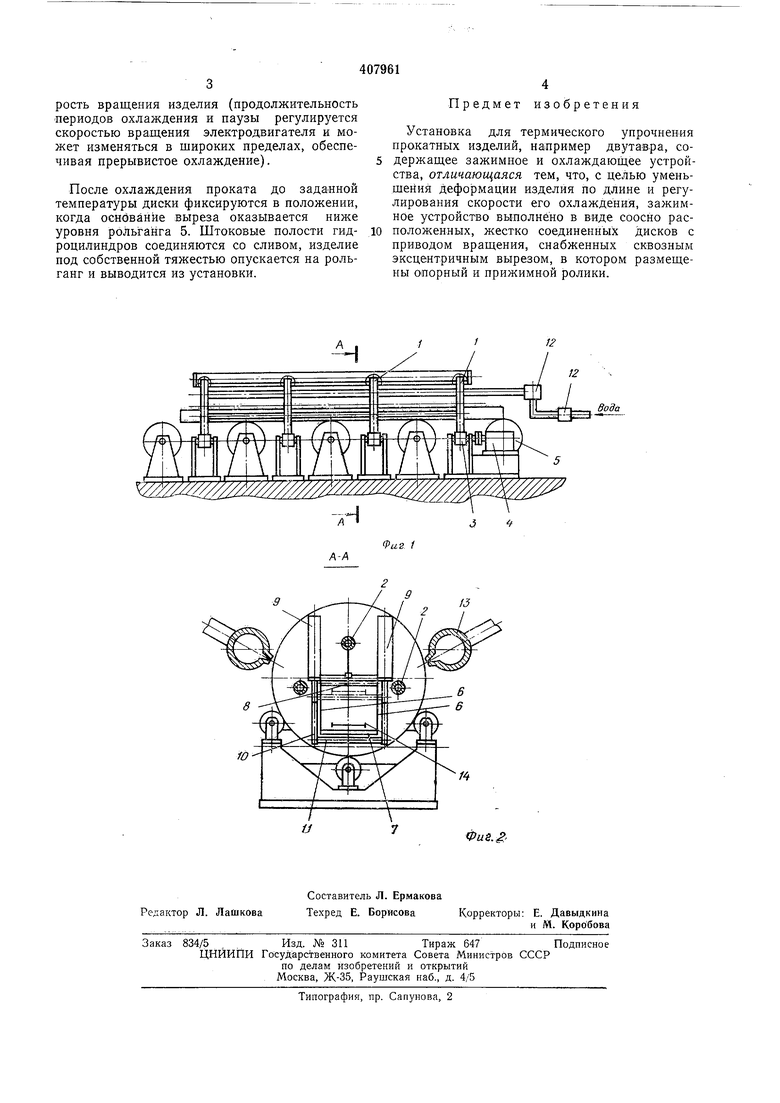

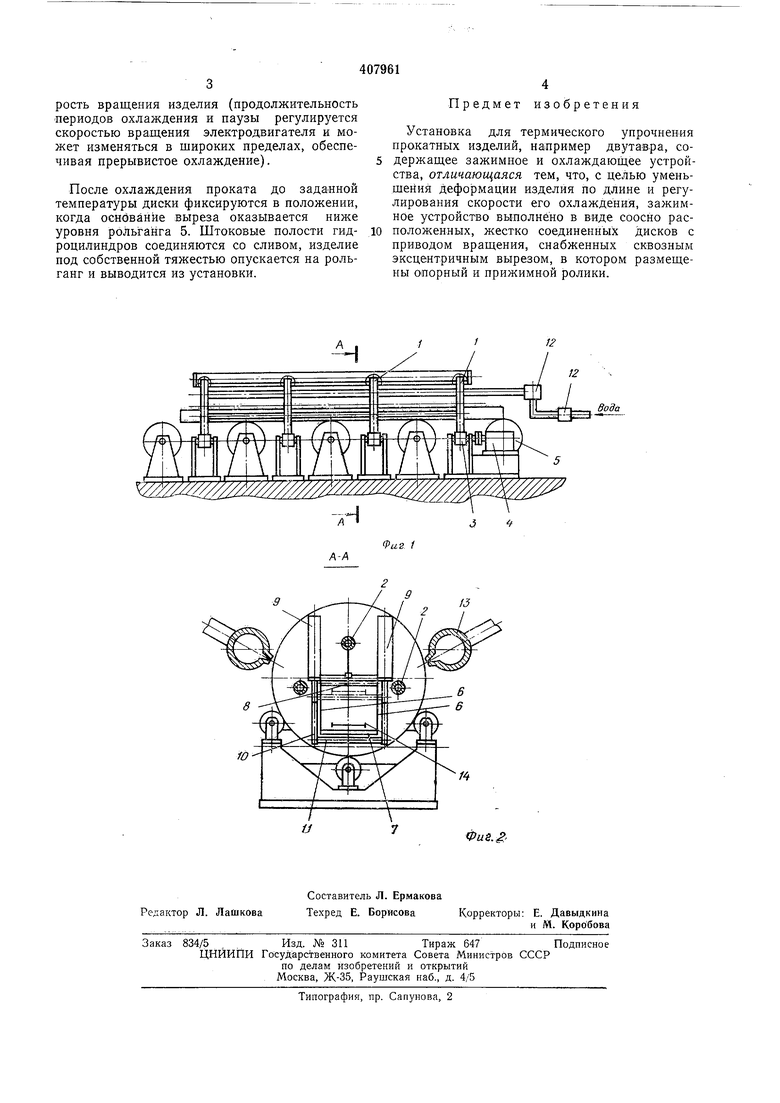

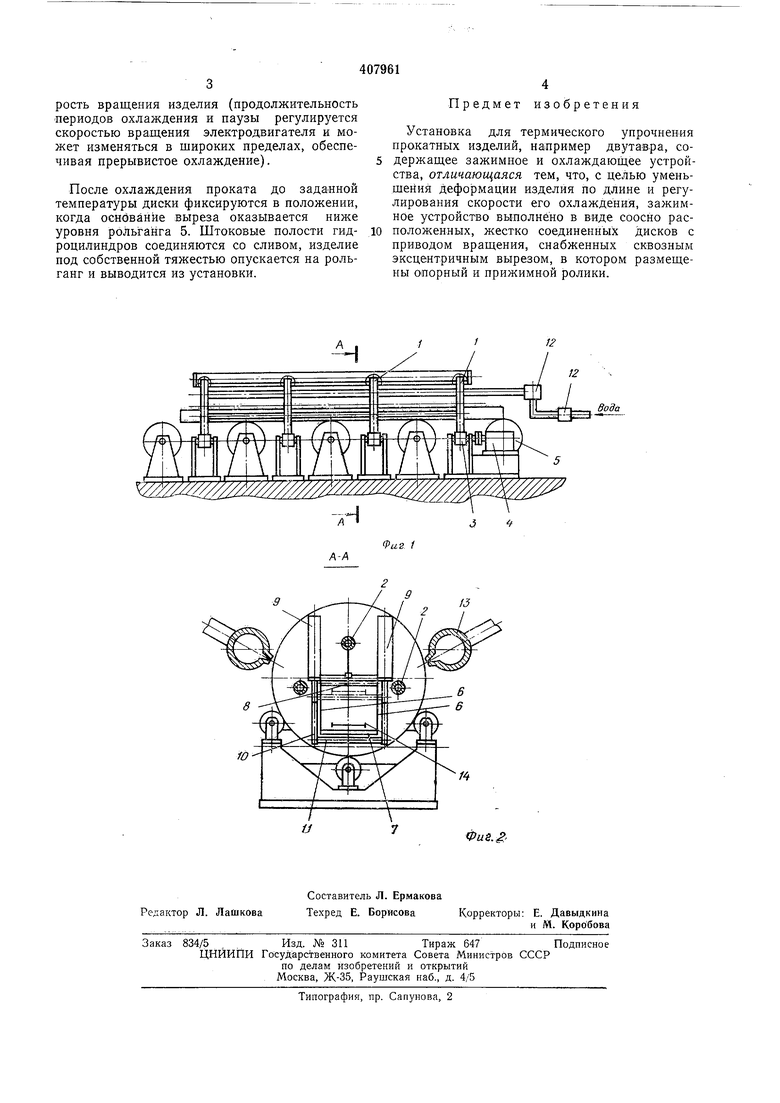

На фиг. 1 изображен общий вид установки; на фиг. 2 - то же, поперечный разрез.

Устройство состоит из соосно расположенных дисков 1, жестко связанных между собой

трубами 2 и опирающихся на ролики 3, часть которых имеет привод 4. Диски 1 размещаются между роликами рольганга 5. Диски имеют сквозной эксцентричный вырез б, основание 7 которого расположено ниже уровня рольганга 5. Верхняя кромка выреза образована опорным роликом 8. Па дисках попарио закреплены зажимные гидроцилиндры 9, щтоки 10 которых соединены с роликом И ниже основания эксцентричного выреза. Ролики 8 и 11 служат для компенсации изменения длины упрочняемого проката. Штоковые полости гидроцилипдров соединены с общей магистралью, функцию которого выполняет одна из труб 2.

15

Порщневые полости соединены с атмосферой. Вода к магистрали, питающей гидроцилиндры 9, подводится через специальное шарнирное соединение 12. Установка оборудована

неподвижными спрейерами 13.

Установка работает следующим образом. Нагретое изделие 14 проходит сквозь вырез 6 по рольгангу 5 до упора. Затем включаются зажимные цилиндры 9, поднимают упрочняемое изделие и прижимают его к опорным роликам 8. После этого включается электродвигатель привода 4 опорного ролика 3 и диски вместе с зажатым изделием начинают вращаться. Изделие периодически попадает под

струи охлаждающей жидкости, причем ско

| название | год | авторы | номер документа |

|---|---|---|---|

| КРОМКООБРАБАТЫВАЮЩИЙ СТАНОК | 1969 |

|

SU248447A1 |

| Автоматизированная линия резки фасонного проката | 1985 |

|

SU1301584A1 |

| Установка для обработки кромок фигурных стекол | 1975 |

|

SU753608A1 |

| БИБЛИОТЕКА МАШИНА ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННЫХ ТРУБ~ | 1971 |

|

SU298546A1 |

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ ПРОФИЛЬНОГО ПРОКАТА | 1973 |

|

SU378422A1 |

| Способ получения металлического порошка методом центробежного распыления, устройство для осуществления способа | 2016 |

|

RU2645169C2 |

| ТРУБОРЕЗНЫЙ АВТОМАТ | 1993 |

|

RU2085343C1 |

| Устройство для герметизации изделий лазерной сваркой | 1988 |

|

SU1593853A1 |

| Устройство для групповой газовойРЕзКи HA МЕРНыЕ зАгОТОВКи | 1979 |

|

SU846152A1 |

| Устройство для формирования металлической ленты в трубчатую оболочку с продольным сварным швом | 1972 |

|

SU506335A3 |

Авторы

Даты

1973-01-01—Публикация