1

Изобретение относится к области электрохи 1ическон обработки и .может быть использовано иа иредириятиях три изготовлении длинномерных деталей.

Известен станок для электрохимической обработки внутренней поверхности труб, состояи1,ий из станины с коробкой скоростей, задней опоры и токопроводов в виде гибких пластип.

Предлагаемый станок отличается от известного тем, что токоподвод к инструменту выполнен в виде шартирно связанных секций, подаваемых или вытягиваемых из бункера магазинного типа по мере поступательного перемен;ения элетрода-инструмента. Одио из колец токоподвода к детали устано1влено на роликах и имеет контакт с плавающими щетками в обоймах, расположенных на корпусе неподвижного токоподводящего устройства, а коллектор прижимается обрези-ненным роликам, установленным на кронштейне силового цилиндра.

Это позволяет надеж1но обеспечить подведение тока к электроду-инструменту, свободное в-ращение детали и надежный контакт между коллектором токоподвода и плавающими щетками.

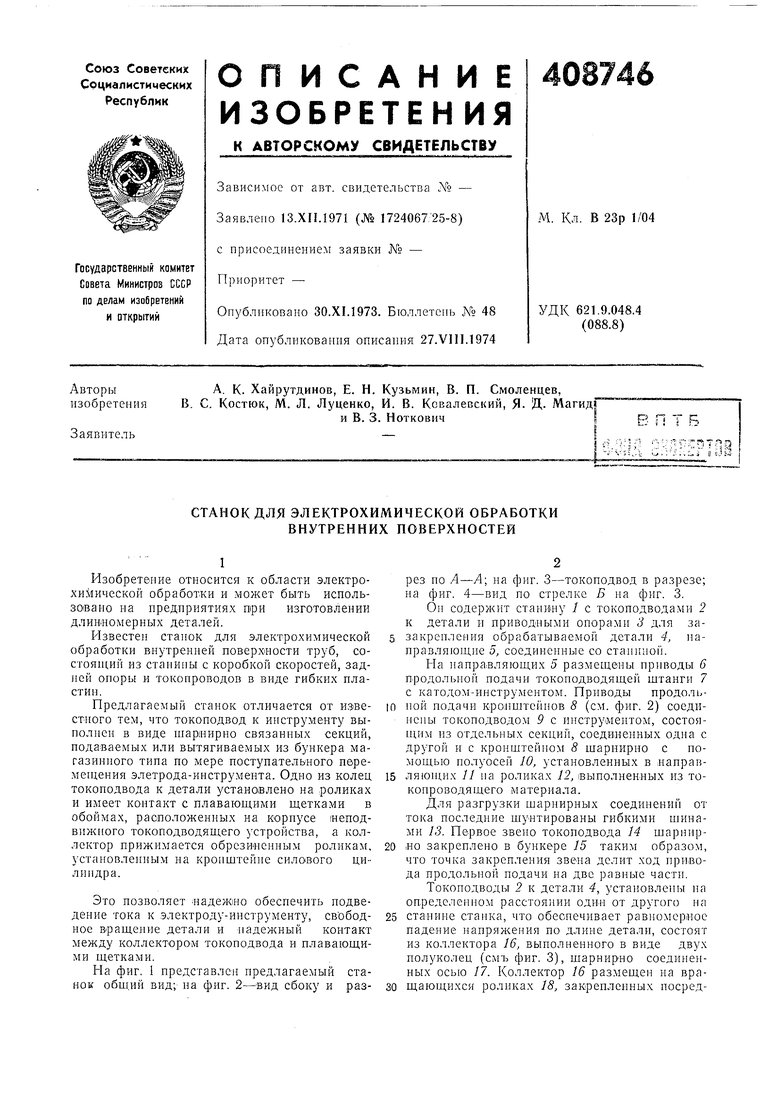

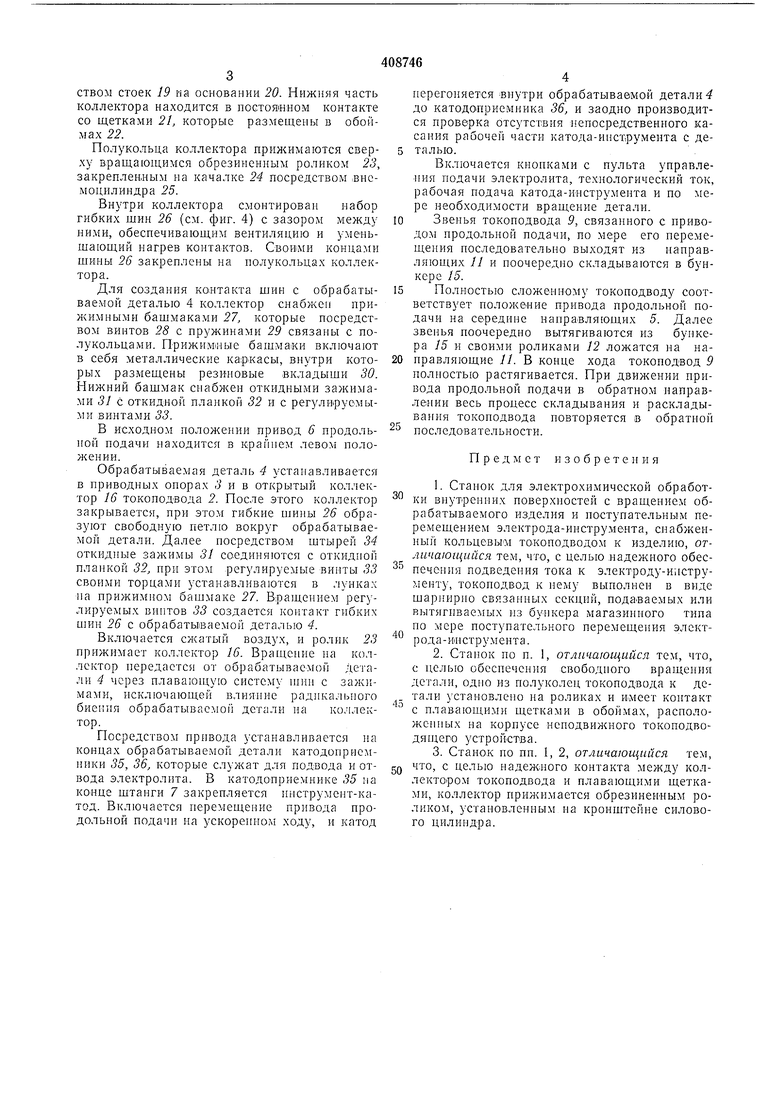

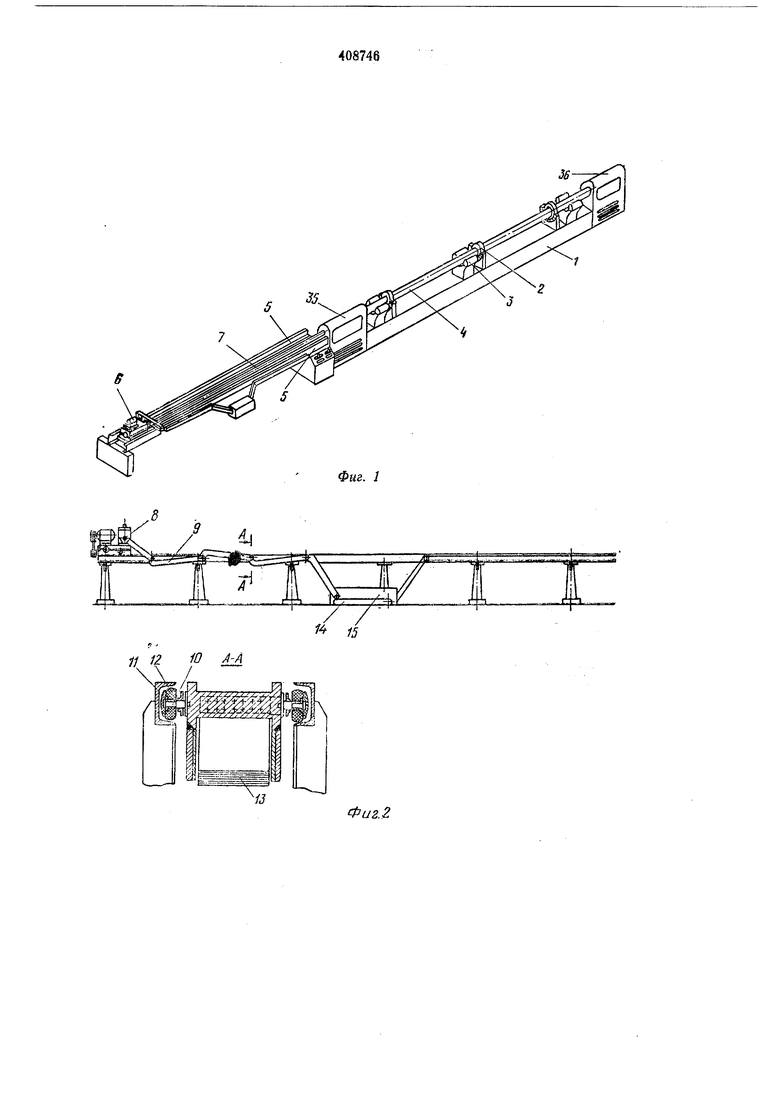

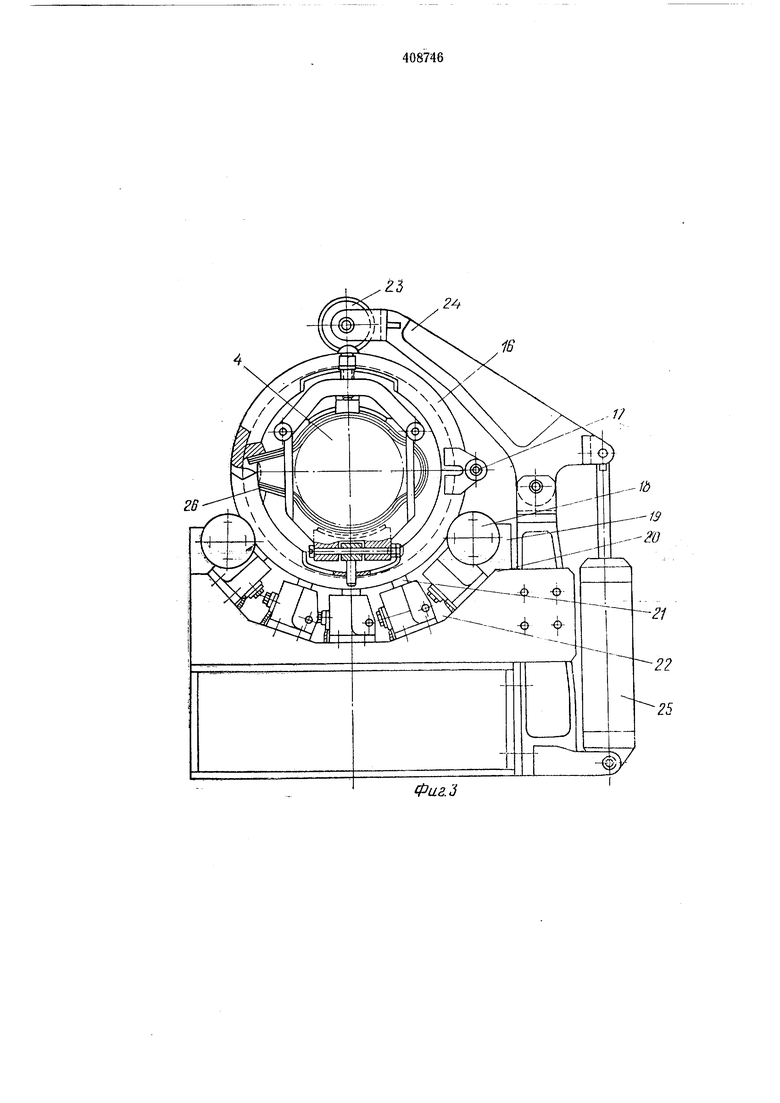

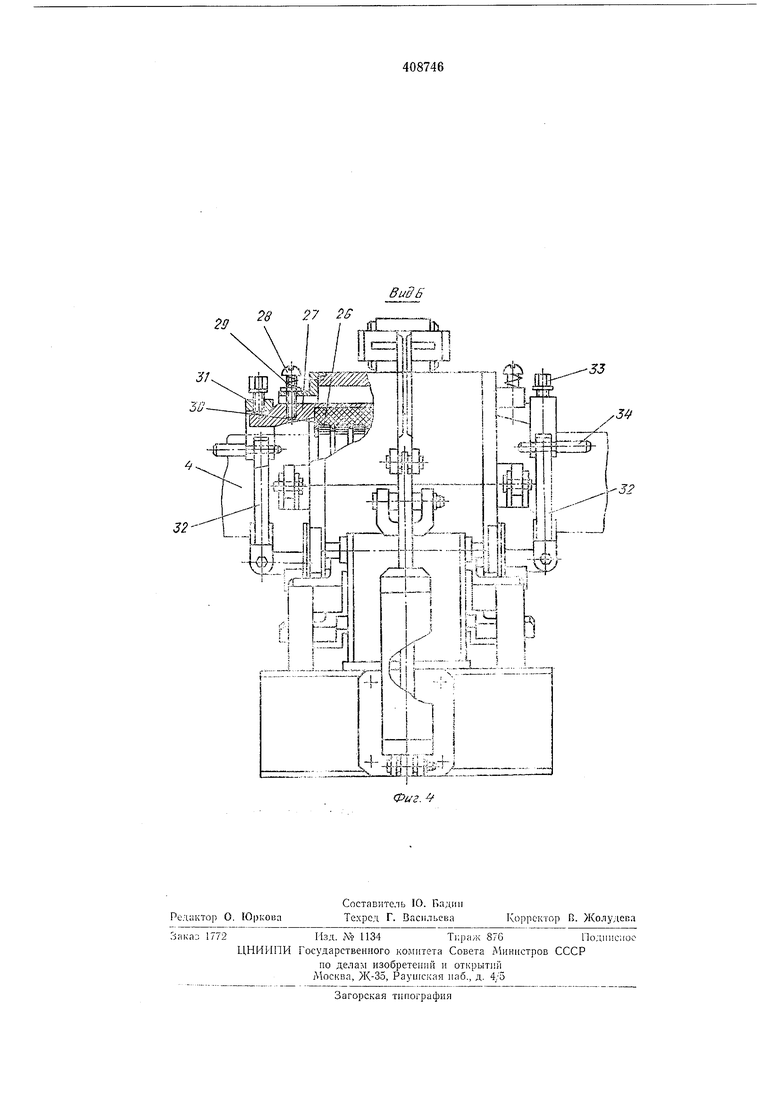

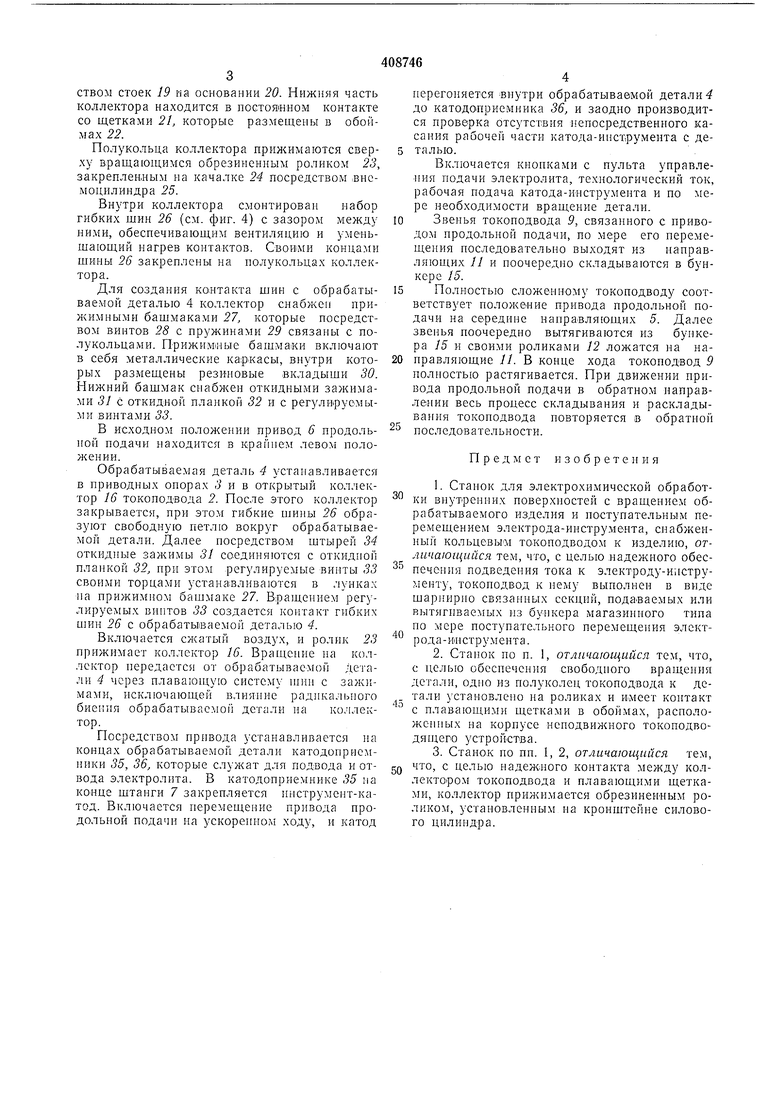

На фиг. I представлен предлагаемый станок общий вид; на фиг. 2-вид сбоку и разрез по А-А; на фиг. 3-токоподвод в разрезе; на фиг. 4-вид по стрелке Б на фиг. 3.

Oil содержит станину / с токоподводами 2 к детали и приводными опорами 3 для зазакренленнл обрабатываемой детали 4, направляющне 5, соединенные со станиной.

Па направляющих 5 размещены приводы 6 продольной подачи токоподводящей штанги 7 с катодом-инструментом. Приводы продольной подачи кро:1ш.1тейнов 8 (см. фиг. 2) соединены токоподводом 9 с инструментом, состоянием из отдельных секций, соедииенных одна с другой и с кронштейном 8 шарнирно с помощью полуосей 10, установленных в направЛЯЮН1.НХ П на роликах 12, выполнениых из токонроводящего материала.

Для разгрузки шарнирных соединений от тока последние шунтированы гибкими шинами 13. Первое звено токоподвода 14 шарннрно закреплено в бункере 15 таким образом, что точка закрепления звена делит ход привода продольной подачи на две равные частн.

Токонодводы 2 к детали 4, установлены на оиределенном расстоянии один от другого нл

станине станка, что обеспечивает равномерное падение напряжения по длине детали, состоят из коллектора 16, выполненного в виде двух полуколец (смъ фиг. 3), шарнир-но соединенных осью 17. Коллектор 16 размещен на вращающихся роликах 18, закреплепных посредством стоек 19 на основании 20. Нижняя часть коллектора находится в постояином контакте со щетками 21, которые размещены в обоймах 22.

Полукольца коллектора прижимаются сверху вращающимся обрезиненным роликом 23, закреплен.иым на качалке 24 посредством :внемоцилиндра 25.

Внутри коллектора смонтирован набор гибких шин 26 (см. фиг. 4) с зазором между ними, обеспечивающим вентиляцию и уменьщающий нагрев контактов. концами щины 26 закреплены на полукольцах коллектора.

Для создания контакта щин с обрабатываемой деталью 4 коллектор снабжен прижимными башмаками 27, которые посредством винтов 28 с пружинами 29 связаны с полукольцами. Прижим1ные бащмаки включают в себя металлические каркасы, внутри которых размещены резиновые вкладыши 30. Нижний башмак снабжен откидными зажимами 31 с откидной планкой 32 и с регулируемыми винтами 33.

В исходно.м положении привод 6 продольной подачи находится в крайнем левом положении.

Обрабатываемая деталь 4 устанавливается в приводных опорах 3 и в открытый коллектор 16 токоподвода 2. После этого коллектор закрывается, при этом гибкие шины 26 образуют свободную петлю вокруг обрабатываемой детали. Далее посредством штырей 34 откидные зажи.мы 31 соединяются с откидной планкой 32, при этом регулируемые винты 33 своими торцами устана вливаются в лунках на прижи.мном башмаке 27. Вращением регулируемых винтов 33 создается контакт гибких шин 26 с обрабатываемой деталью 4.

Включается сжатый воздух, и ролик 23 прижимает коллектор 16. Вращение на коллектор передается от обрабатываемой Детали 4 через плава оп|,ую систему нши с зажи.мами, исключающей влияиие радикального биения обрабатываемой детали иа коллектор.

Посредством привода устанавливается иа концах обрабатываемой детали катодопрнемники 35, 36, которые служат для иодвода и отвода электролита. В катодоприемнике 35 на конце щтаиги 7 закрепляется инструмент-катод. Включается неремещение привода продольной под,ачи иа ускореииом ходу, и катод

перегоняется впутри обрабатываемой детали до катодоприемника 36, и заодно производится проверка отсутствия непосредственного касания рабочей части катода-инструмента с деталью.

Включается киопками с пульта управления подачи электролита, те.хиологический ток, рабочая подача катода-инструмента и по мере необходимости вращение детали.

Звенья токоподвода 9, связанного с приводом продольной подачи, по мере его пере.мещения последовательно выходят из иаправляющих 11 и поочередно складываются в бункере 15.

Полностью сложенному токоподводу соответствует положение привода продольной подачи на середине направляющих 5. Далее звенья поочередно вытягиваются из бункера 15 и своими роликами 12 ложатся на ианравляющие //. В конце хода токоподвод 9 полностью растягивается. При движении привода продольной подачи в обратном паправлении весь процесс складывания и раскладывания токонодвода повторяется s, обратно

последовательности.

Предмет и з о б р е т е i и я

1.Станок для электрохимической обработки внутренних поверхностей с вращением обрабатываемого изделия и поступательиым перемещением эле {трода-инстру.мента, снабженный кольцевыМ токоподводом к изделию, отличающийся тем, что, с целью .надежного обеспечения подведения тока к электроду-инструменту, токонодвод к ему выполнен в виде щариирно связанных секций, пода ваемых или В111тягпваемых из бункера магазиииого типа но мере поступательного перемеще(ия электрода-инстру.мента.

2.Станок по п. 1, отличающийся тем, что, с целью обеспечения свободного вращения детали, из полуколец токоподвода к детали установлено на роликах и имеет контакт

с плава ощи.ми щетками в обоймах, расположе ных на корпусе неподвижного токоподводящего устройСтва.

3.Станок по пп. 1, 2, отличающийся тем, что, с целью надеж;ного контакта между коллектором токоподвода и плава ощими щетками, коллектор прижи.мается обрезинеи«ым роликом, установленным на кронштейне силового цилиндра. Фиг. 1 15

11 Ч

;/и

м

Р

л

Шт1

/

.

VJ

Фив. 2

Фи.г.2

29

JJ

3

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ТРУБ | 1972 |

|

SU326031A1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU187896A1 |

| Вертикальный многошпиндельный станок | 1983 |

|

SU1135615A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2106213C1 |

| Устройство для электроконтактной обработки | 1976 |

|

SU659341A1 |

| СТАНОК ДЛЯ ФАСОННОЙ ОБРЕЗКИ ТОРЦОВ ИЗДЕЛИЙ И ВЫРЕЗКИ В НИХ ОТВЕРСТИИ | 1970 |

|

SU277973A1 |

| Электролизер" | 1973 |

|

SU554314A1 |

| Н. Ф. Г. Г. Гессе и Г. Т. Чернышев | 1967 |

|

SU192589A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОПЛАСТИЧЕСКОГО ВОЛОЧЕНИЯ ПРОВОЛОКИ | 1991 |

|

RU2030233C1 |

Авторы

Даты

1973-01-01—Публикация