Известны многопозициониые револьверные головки с использованием гидро- или электропривода и системы программного управления.

Известны также одно- или двухпозиционные автоматические подиаладчики, применяемые обычно в станках с системой программного управлепия, автоматические руки для загрузки станка и конструкция спутника для крепления деталей с трапецеидальной канавкой и базирующим торцом.

Описываемый токарпо-револьверный станок с цифровым программным управлением, имеющий многопозипионную револьверную головку с горизонтальной осью вращения, двухкоординатный суппорт, автоматические руки для подачи, установки и снятия детали, укрепленной в приспособлении-спутнике, обеспечивает повышенную точность обработки. Для этого в зоне обработки станка установлен качающийся трехкоординатный электроконтактпый подналадчик, выверяюнгий положение режущей кромки инструмента, а выдвижные пиноли револьверной головки снабжены гидропластовыми зажи.мами, фиксирующиМИ пиноль в рабочем положении.

Описываемый станок может иметь расщиренные эксплуатационные возможности и упрощенную конструкцию, для чего привод подач суппорта выполпен в виде двух виптовых передач: шариковой, в приводе которой установлена двусторонняя электромагнитная муфта, включающая ускоренное перемещение при подаче тока и рабочую подачу при обесточивании муфты, и обычной винтовой - для нарезания резьб, причем для включеиия передач их гайки выполнены заклиниваемыми в корпусе суппорта.

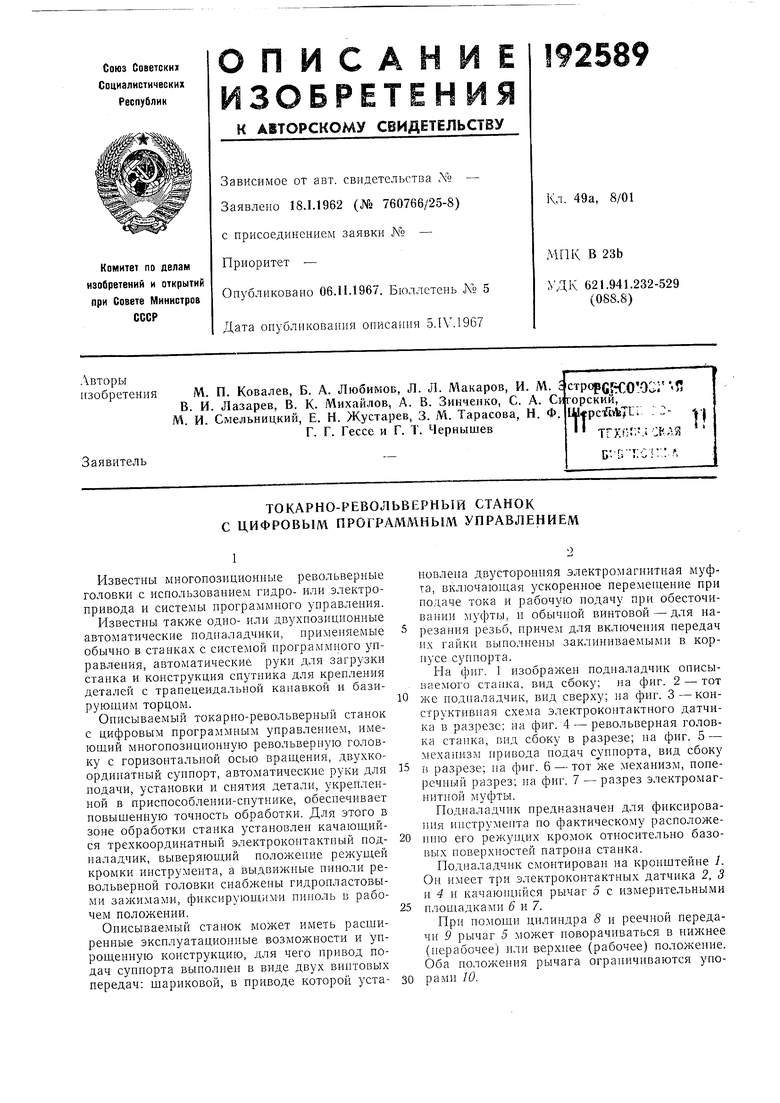

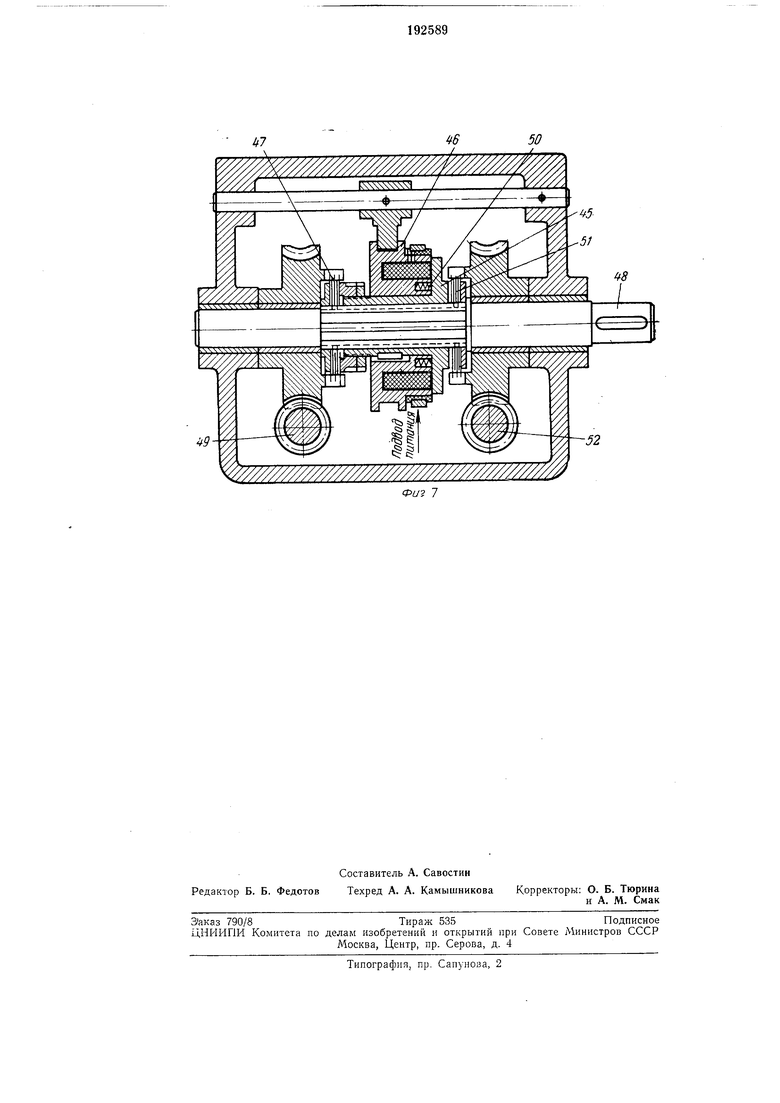

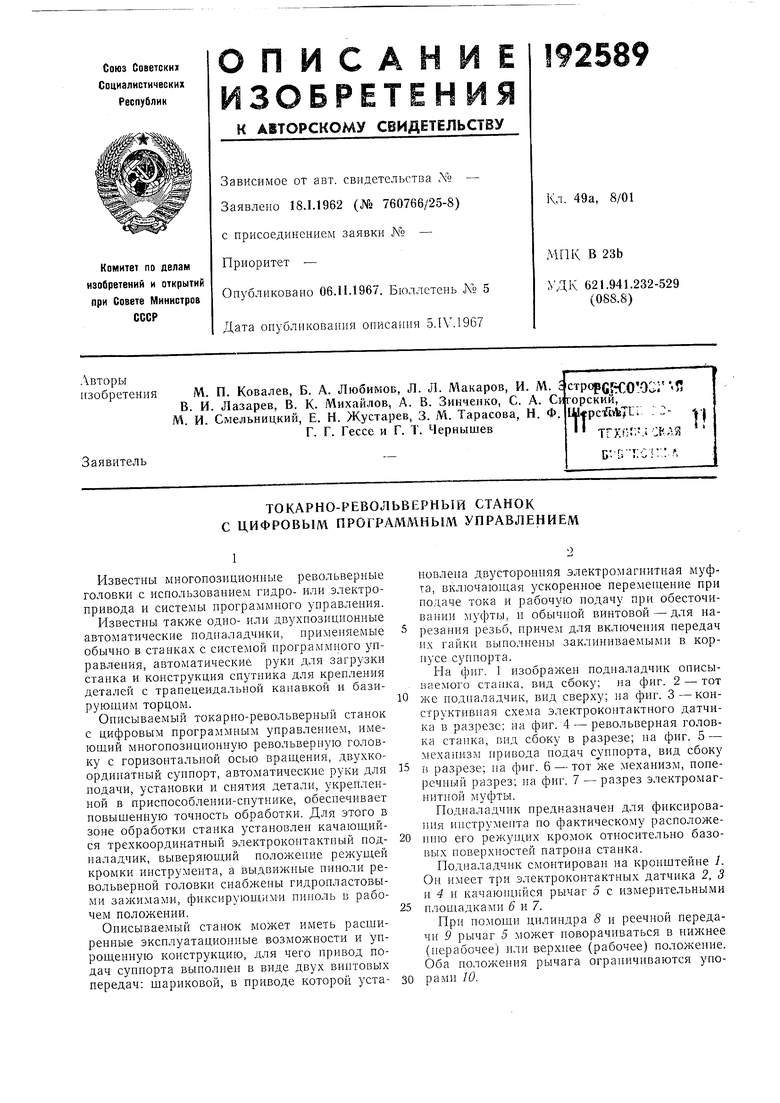

На фиг. 1 изображен подналадчик описываемого станка, вид сбоку; на фиг. 2 - тот

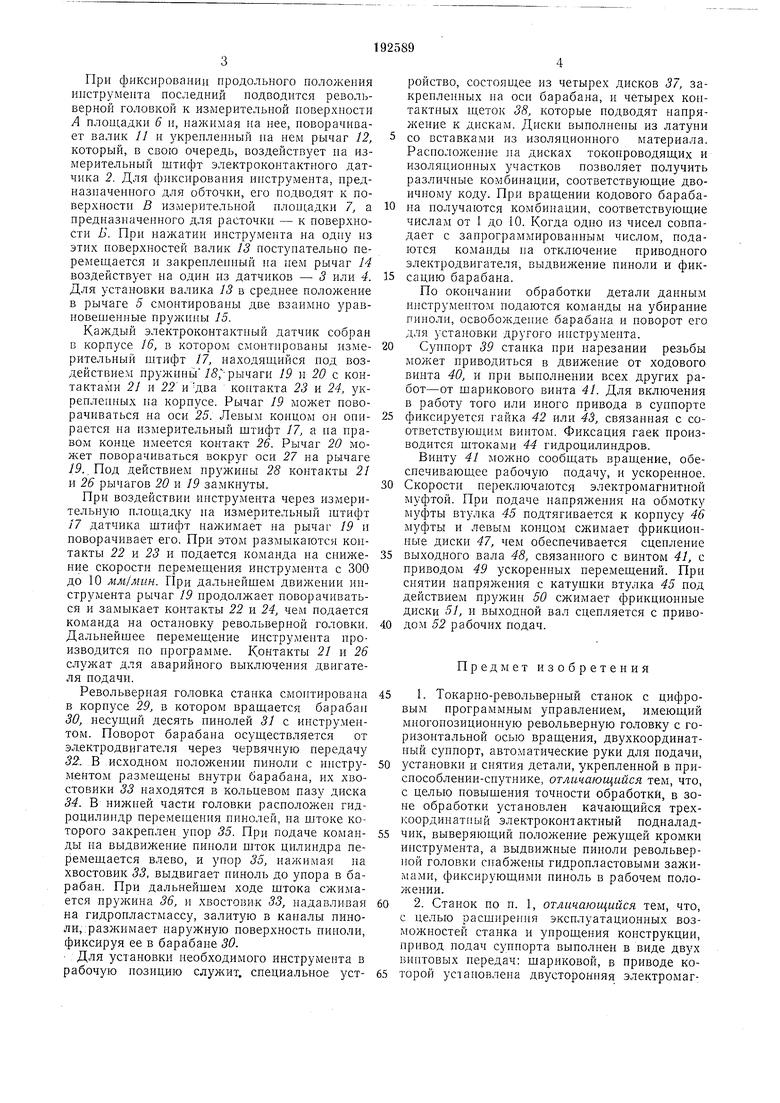

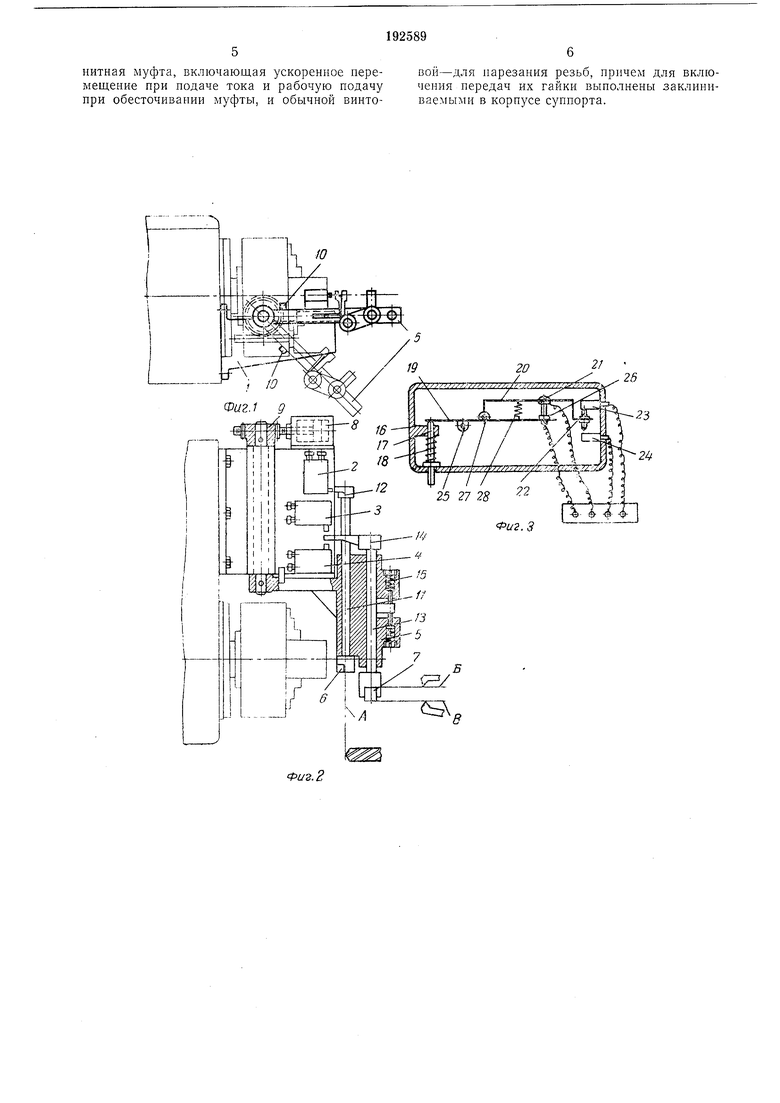

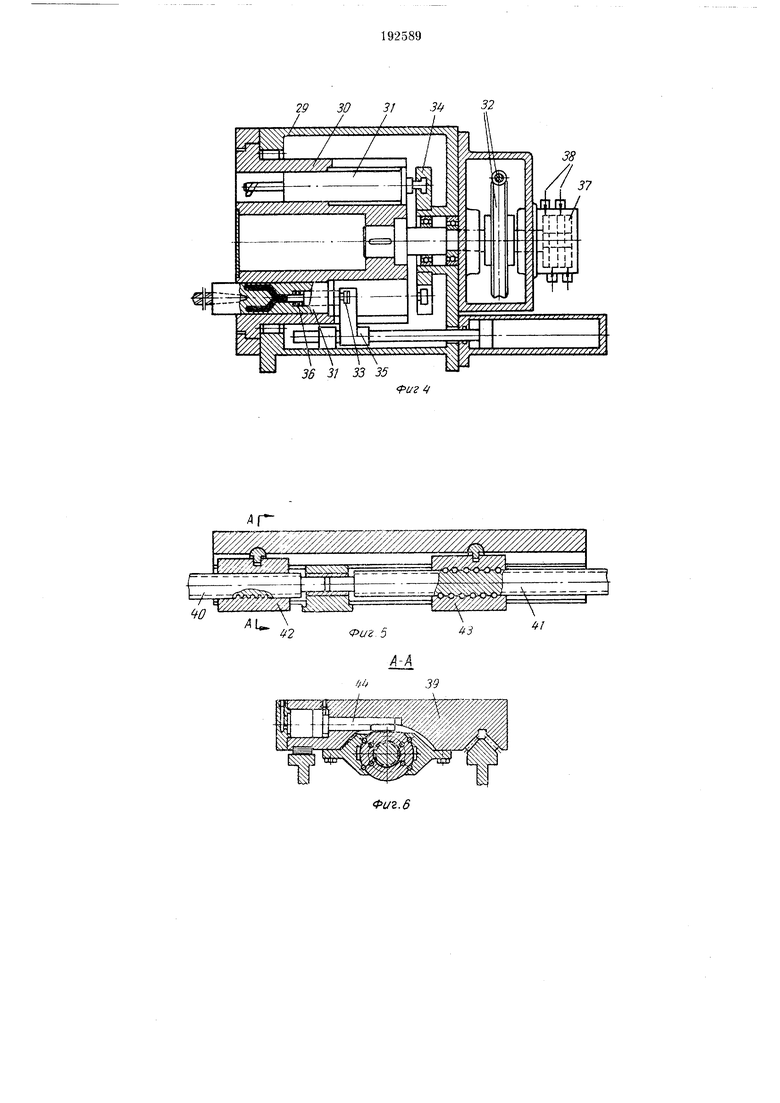

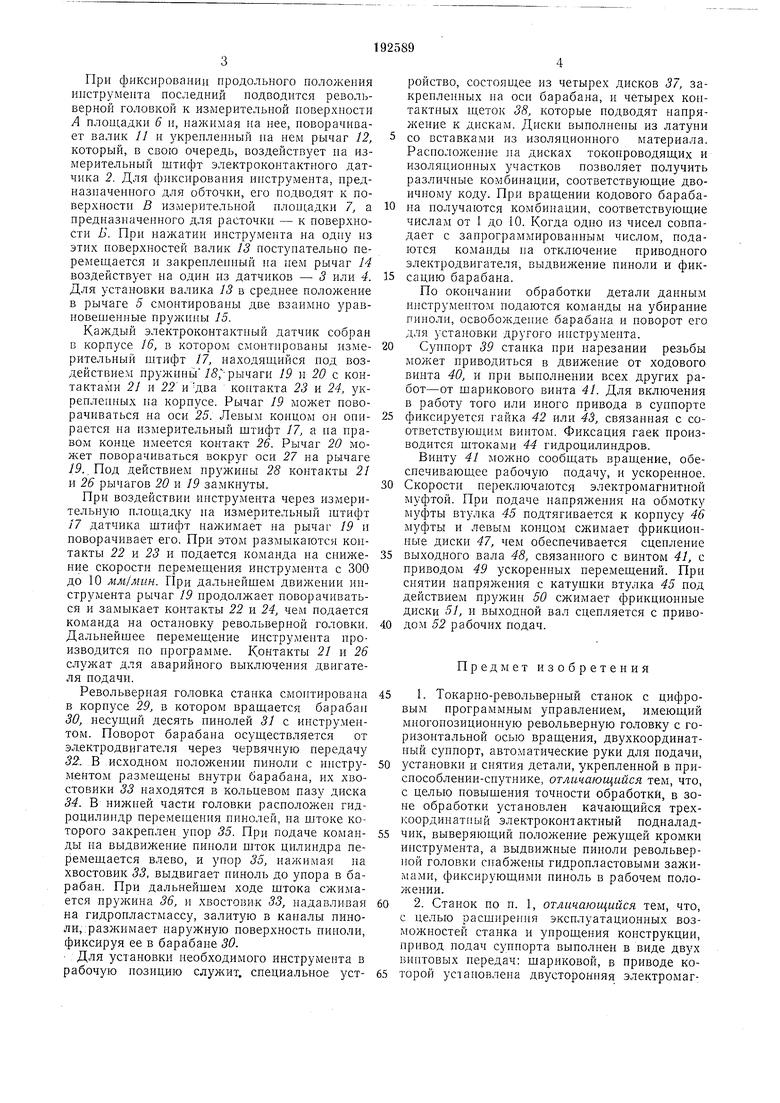

же подпаладчик, вид сверху; на фиг. 3-конструктивная схема электроконтактного датчика в разрезе; на фиг. 4 - револьверная головка станка, вид сбоку в разрезе; на фиг. 5 - механизм привода подач суппорта, вид сбоку

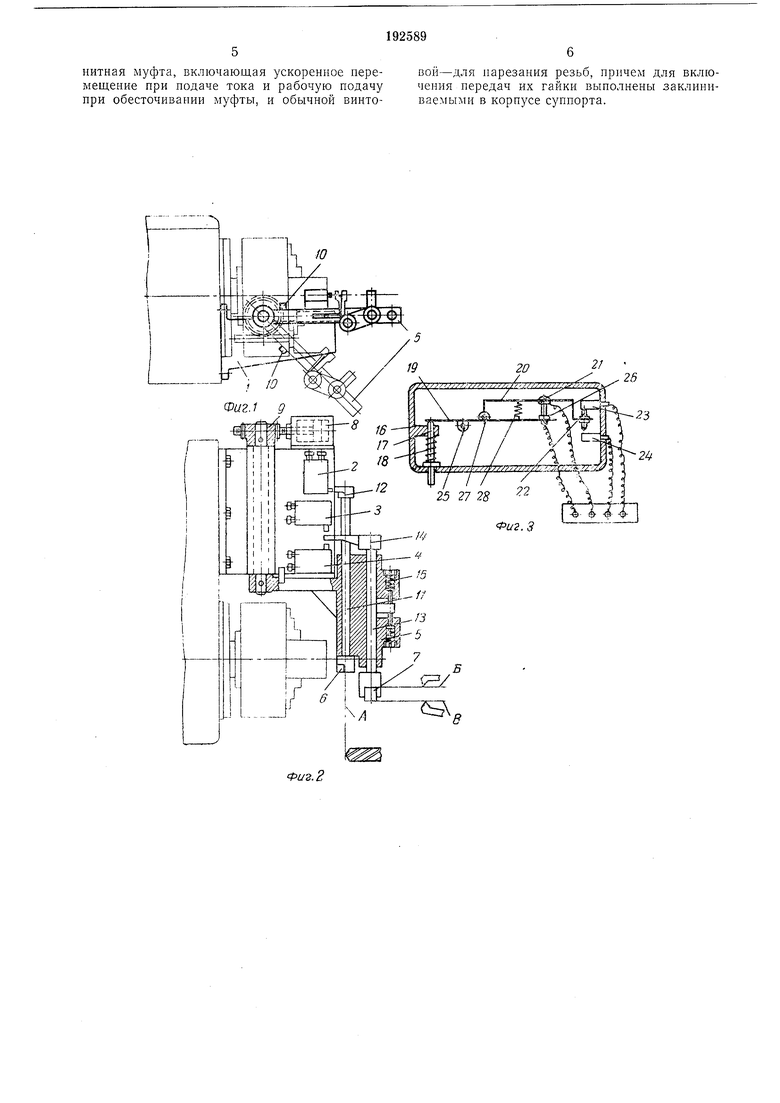

в разрезе; на фиг. 6 - тот же механизм, поперечный разрез; на фиг. 7 - разрез электромагнитной муфты.

Подналадчик предназначен для фиксирования инструмента по фактическому расположеПИЮ его режущих кромок относительно базовых поверхностей патрона станка.

Под,наладчик смонтирован на кронштейне /. Он имеет три электроконтактных датчика 2, 3 и 4 и качаюнгийся рычаг 5 с измерительными

площадками б и 7.

При помощи цилиндра 8 и реечной передачи 9 рычаг 5 может поворачиваться в нижнее (нерабочее) или верхнее (рабочее) положение. Оба положения рычага ограничиваются упоПри фиксировании продольного положения ннструмеита последний подводится револьверной головкой к измерительной поверхности А площадки 6 и, нажимая иа нее, новорачивает валик У/ и укрепленный на нем рычаг 12, который, в свою очередь, воздействует па измерительный штифт электроконтактного датчика 2. Для фиксирования инструмента, предназначенного для обточки, его подводят к поверхности В изЕуюрительпой плон1,адки 7, а предназначенного для расточки - к поверхности Б. При нажатии инструмента на одну из этих поверхностей валик 13 поступательно перемещается и закрепленный на нем рычаг 14 воздействует на один из датчиков - 5 илн 4. Для установки валика 13 в среднее положение в рычаге 5 смонтированы две взаимно уравновешенные пружины 15.

Каждый электроконтактный датчик собран в корпусе 16, в котором смонтированы измерительиый щтифт 17, находящийся под воздействием пружины/5,-рычаги 19 и 20 с контактами 21 и 22 контакта 23 и 24, укрепленных па корпусе. Рычаг 19 может поворачиваться на оси 25. Левым концом он опирается на измерительный щтпфт 17, а на нравом конце имеется контакт 26. Рычаг 20 может поворачиваться вокруг оси 27 на рычаге 5..Под действием нружины 28 контакты 21 и 26 рычагов 20 и 19 замкнуты.

При воздействии инструмента через измерительную нлондадку на измерительный штифт 17 датчика штифт нажимает на рычаг 19 и поворачивает его. При этом размыкаются контакты 22 к 23 и подается команда на снижение скорости перемещения инструмента с 300 до 10 мм/мин. При дальнейшем движении инстрзмента рычаг 19 продолжает поворачиваться и замыкает контакты 22 и 24, чем подается команда на остановку револьверной головки. Дальнейшее перемещение инструмента производится по программе. Контакты 2/ и 26 для аварийного выключения двигателя подачи.

Револьверная головка станка смонтирована в корпусе 29, в котором вращается барабан 30, несущий десять пинолей 31 с инстру.ментом. Поворот барабана осуществляется от электродвигателя через червячную передачу 32. В исходном ноложении пиноли с инструментом размещены внутри барабана, их хвостовики 33 находятся в кольцевом пазу диска 34. В нижней части головки расположен гидроцилиндр перемещения пинолей, на штоке которого закреплен упор 35. При подаче команды на выдвижепие пиполи щток цилиндра перемещается влево, и упор 35, налшмая на Хвостовик 33, выдвигает пиноль до упора в барабан. При дальнейшем ходе щтока сжимается пружина 36, и хвостовик 33, надавливая на гидропластмассу, залитую в каналы пиноли,: разжимает наружную поверхность пиполи, фиксируя ее в барабане 30. Для установки необходимого инструмента в рабочую нозицию , специальное устройство, состояпдее из четырех дисков 37, закрепленных на оси барабана, и четырех контактных щеток 38, которые подводят напряжение к дискам. Диски выполпеиы из латуни со вставками из изоляционного материала. Расиоложение на дисках токопроводящих и изоляционных участков позволяет цолучить различные комбинации, соответствующие двоичному коду. При вращении кодового барабана получаются комбинации, соответствующие числам от 1 до 10. Когда одно из чисел совпадает с занрограммированным числом, подаются команды на отключение приводного электродвигателя, выдвижение пиноли и фиксацню барабана.

По окончании обработки детали данным инструментом подаются команды иа убирание пиноли, освоболчдение барабана и поворот его для установки другого ипструмепта.

Суппорт 39 станка при нарезании резьбы приводиться в движение от ходового винта 40, и при выполнении всех других работ-от шарикового винта 41. Для включения в работу того или иного иривода в суппорте

фиксируется гайка 42 или 43, связанная с соответствующим винтом. Фиксация гаек производится штоками 44 гидроцилиндров.

Винту 41 мол-сно сообщать вращение, обеспечивающее рабочую подачу, н ускоренное.

Скорости переключаются электромагнитной муфтой. При подаче папряження на обмотку муфты втулка 45 подтягивается к корпусу 46 муфты и левым концом сжимает фрикциоппые диски 47, чем обеспечивается сцепление

выходного вала 48, связанного с винтом 41, с приводом 49 ускореппых перемещений. При снятии напряжения с катущки втулка 45 под действием пружин 50 сжимает фрикционные диски 51, и выходной вал сцепляется с приводом 52 рабочих подач.

Предмет изобретения

1. Токарно-револьверный станок с цифровым программным управлением, имеющий многопозициопную револьверную головку с горизонтальной осью вращения, двухкоординатпый суппорт, автоматические руки для подачи,

установки и снятия детали, укрепленной в приспособлении-спутнике, отличающийся тем, что, с целью повыщения точности обработки, в зоне обработки установлен качающийся трехкоординатпый электроконтактный подналадчик, выверяющий полол ение режущей кромки инструмента, а выдвижные пиноли револьверной головки снабжены гидропластовыми зажимами, фиксирующими пиноль в рабочем полол ении.

2. Станок по п. 1, отличающийся тем, что, с целью расшире1П1Я эксплуатационных возможностей станка и унрощения конструкции, привод нодач суппорта выполпен в виде двух виптовых передач: шариковой, в приводе конитная муфта, включающая ускоренное перемещение при подаче тока и рабочую подачу при обесточивапии муфты, и обычной винтовой-для нарезания резьб, причем для включения передач их гайки выполнены заклиниваемыми в корпусе суппорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

| ТОКАРНО-РЕВОЛЬБЕРНЫЙ КОПИРОВАЛЬНЫЙ СТАНОК | 1968 |

|

SU217864A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ | 1973 |

|

SU385686A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| А. О. Э М. Е. Юхвид и К. И, ДмитриевЭкспериментальный научно-исследовательский инстит; металлорежущих станковВ Пин,мт | 1970 |

|

SU278347A1 |

| СТАНОК ДЛЯ НАМОТКИ ПОЛОТНА | 1973 |

|

SU397445A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| Станок для сверления неметаллических материалов | 1972 |

|

SU448955A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1959 |

|

SU120781A1 |

| НАЯ Н. Н. Рулев, В. П. Солошенко и А. Р. Зеленчуков /Г'У?'--^- -...,,,.,.:' !---^-н;--А??;:^Е:.ШСпециальное конструкторское оюро при Рязанском станкозаводе' • :";,;^;,]Г)-.--,^г , | 1971 |

|

SU290788A1 |

29 3D 3 ///

У У -ЧУу У

36 3J 33 35

3

ууу/Х // //////

w/////////////////

-52

Фи 7

Авторы

Даты

1967-01-01—Публикация