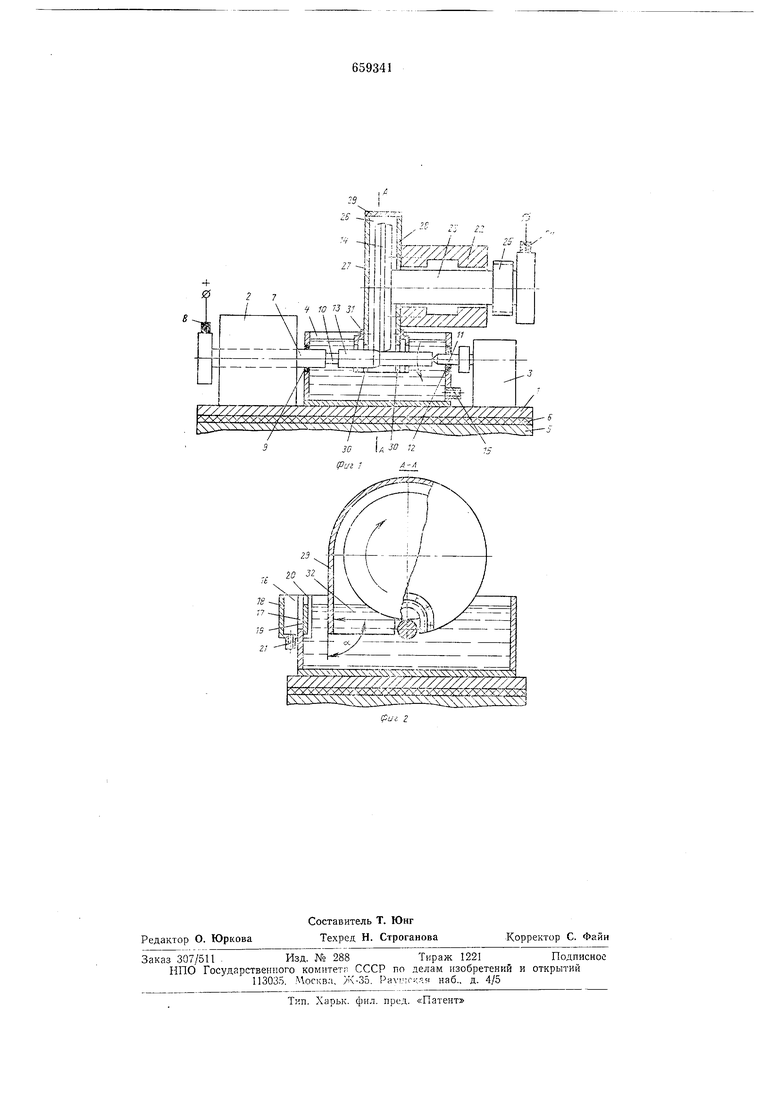

На верхнем столе / смонтированы передняя бабка 2, задняя бабка 5 и ванна 4. Верхний стол J электрически изолирован от нижнего стола 5 токонепроводящей прокладкой 6. В корпусе передней бабки 2 установлен изолированный от него токонеироводящими втулками привадиой токопроводяниш вал 7.

На одном конце вала 7 смонтировано щелочное устройство 8 анода, а другой его коиеи пропущен сквозь стенку ванны 4 через токонепроводящее уплотнение 9 и имеет по торцу осевое отверстие, где зстановлеи торцовый токоподвод W с фиксатором. В корпусе задней бабки 5 установлен изолированный от него токопроводяглей втулкой (не показан) имеющий возможность вращения центровой валик // и пропущеь сквозь противоположную стенку ванны 4 через токонепроводящее уплотнение 12. Между торцовым токонодводом .10 и валиком /7 установлена обрабатываемая деталь J3, имеющая по торцам соответствующие осевые углубления. Обрабатываемую деталь 13 располагают в ванне, в которуо частично погружен электрод-инструмепт /-/. Занна заполняется рабочей жидкостью чеоез трубу 15, вмонтированную в стенку ванны. Для поддержания заданного уровня и постоянного обмена рабочей жидкости в ванне 4 имеется шлюзовая камера 16, смонтироваиная на боковой стенке ванны 4 и состоящая из выпускного отверстия 17, нижняя кромка которого на.ходится на уровне с самой низкой точкой детали 13, корпуса камеры 18, который охватывает по иеримет|}у отверстия 17, затвора 19, устаиовлениого в иаза,х 20, и патрубка 21. Высота установки затвора 19 определяет уровень жидкости в ванне 4, высота которой над деталью не превышает 0,,2 диаметры электрода-инструмента. Труба 15 и патрубок 21 связаны с емкостью рабочей жидкости, например, посредством гибких щлан ов (не показаны). На станине смонтирована с возможностью перемещения вверх-внмз пнстр|ументальная головка 22, в корпзсе которой смонтирован приводной токопроводящнн щпиндель 23, на одном конце которого собрано щеточное устройство 24 катода и UKHB 25 привода электрода-инструмента 14, установленного соосно и закрепленного на противоположном конце шпинделя 23.

Электрод-инструмент 14 помещен с первоначальными зазорами 5-10 мм по торцам п окружности в герметичный разъемвый открытый снизу кожух 26, который жестко связан с корпусом инструментальной головки 22 и состоит из фигурных боivOBbix стенок 27 и 2S и соединяющей их по периметру перемычки 29.

Фигурные боковые стенки 27 и 28 снабжены вырезами 30, в которых с зазором размещена обрабатываемая деталь 13. Ширипа вырезов 30 нревыщает сечение исходной детали 13 па 0,5-5 мм. Вырезы 30 в свою очередь снабжены по периметру ловушками 31 лабиринтного типа с вырезами и впадинами, повторяющими контур вырезов 30 боковых стенок 27 и 28. Перемычка 29 герметично соединяет фигурные боковые степки 27 и 28 по цилиндрической повер.чности, переходящей по касательпой со стороны выноса продуктов эрозии в полость

под углом а 95-120° к зеркалу жидкости, и образует вместе со стенками 27 и 28 камеру 32 выхода охлаждающей жидкости и продуктов эрозии.

Устройство работает следующим образом.

Обрабатываемую деталь 13 зажимают между торцовым токоиодводом W и центровым валиком //. Зазор 19 при этом паходргтся в рабочем положении, т. е. иерекрывает отверстие 21 так, что его верхняя кромка выше верхней точки детали 13 на 50-100 мм. Затем включают привод рабочей подачи инструментальной головки, подавая тем самым электрод-инструмент 14 сверху вниз из исходного положения в паправлении детали 13 вне ее длины. По достижеиии электродом-инструментом 14 положения, соответствующего съему расчетного припуска за проход, рабочую подачу останавливают, включают пасос наполнение рабочей жидкостью вапны 4 через трубу 15. По достижении уровня жидкости, соответствующего устаиовке затвора 19, т. е. уровень жидкости должен быть выше вер.хпей

точки изделия па 50-100 м.м, насос не включают, а избыток ее через отверстие 17. шлюзовую камеру 16, патрубок 21 поступает в емкость.

Затем включают приводы вращения

электрода-инструмента 14 и токопроводящего вала 7, сообщающего в свою очередь вращеиие детали 13. При этом электродинструмепт 14 и деталь 13 вращаются по часовой стрелке, а линейная скорость электрода-инструмента 14 обычно больще, чем детали 13, в 20-30 раз. Включают источник питания, подающий напряжение на электроды.

После этого запускают в паправлении

электрода-инструмента 14 продольную подачу нижнего стола 5 параллельно оси вращения детали 13. При достижении межэлектродного зазора менее 0,01-0,1 лиг между электродом-инструментом 14 и деталью 13 возбуждаются короткие дуговые разряды, и за счет протекания между электродами эрозионного процесса поверхностный слой обрабатываемой детали 13 диспергируется и выносится из межэлектродного

зазора в виде частиц размером не более 1 мм. С момента включения привода вращения электрода-инструмента 14 охлаждающая жидкость, а затем вместе с ней и продукты эрозии электродов отбрасываются по

касательной к плоскости перемычки 29 и теряют при этом значительную часть юл,чекпой эмерпп, а продукты эрозии падают через открытую полость камеры 32 на дпо ванны 4, откуда периодически удаляются. Пыль и брызги жидкости, летящие в том же направлении, что и продукты эрозии, частично могут вылетать из выреза 30, но задерживаются ловушками 31 и направляются опять в вапиу. В момент обработки зона контакта между деталями 13 и электродом-инструментом 14 нахо дится под водой между боковыми фигурными стенками 27 и 28 кожуха 26. В это же время первоначальный боковой зазор в вырезах 30 и ловучках 31 с изделием составляют 0,25- 2,5 мм и увеличивается на величину снимаемого припуска. В коипе прохода, т. е. по прохождении электродом-инструментом 14 всей длины детали 13 в одпом иаправлепии, останавливают продольную подачу нижнего стола 5 и включают вертикальную подачу электродаинструмента 14 по направлению к детали, устанавливая его в положении, соответствующем расчетной толщине снимаемого припуска за проход. После этого включают продольную подачу нижнего стола 5, обрагную предыдущему проходу. Таким образом,чередуя направления продольной подачи, осуществляют обработку детали до полного снятия расчетного прииуска. После этого электрод-инструмент 14 отводят в исходное положение и включают источник питания, привод вращения заготовки, насос подачи жидкости, открывают затвор 19 путем извлечения его из пазов 20. Охлаждающаяся жидкость при этом сл1:1;ается через отвспст:1с 17, шлюзовую камору /5 и иатрубок 2/ в емкость, обнажая тем самым обработанную деталь 13. Изобретение позволяет, кроме операции резрезап1 Я, производит) oiiepaiuHi элсктрокоитактного точения и ирорезания пазо.з (канавок) с одновременным упрощением конструкции по сравнению с устройствами аналогичного назначения. Форм у да I 3 о б р с т с ч и я Устройство для электроконтактной обработки расположенных в ванне е жндкот средой деталей типа валов, установленных с возможностью вращения li верти.кальиого возвратно - постуиательного перемещени; электродом-инструментом, иомещенным в открытый со етороны ванны защитиыи кожух, отличающееся тем. что, с целью упрощения конструкции и расширення области применения, защитный кожух выполнен улиткообразным, полностью по исрпметру охватывающим электрод-инструмент, и ста1;овлеи относительно последнего с зазором 5-10 мм. но торцам и цили.идрнческой части, а в боковых стенках кожуха выцолнены вырезы, предназначенные для размещения в них обрабатываемой детали, снабженные установленными ио периметру каждого из них ловущкал:и лг.биринтного типа, при этом расщиряющаяся часть кожуха расположена за зоной обработки. Псточник информации, принятый во внимание при экспертизе: 1. Авторское сви.детельство ЛЬ 446083, кл. В 23 К 11/22, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ исследования процесса электроконтактной обработки | 1980 |

|

SU931340A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| Устройство для исследования процесса электрической эрозии электродов | 1978 |

|

SU745633A1 |

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

| Устройство для электроконтактной обработки | 1980 |

|

SU984785A1 |

| Устройство для электроконтактной обработки | 1978 |

|

SU745637A1 |

| Станок для электрохимической обработки тел вращения | 1982 |

|

SU1127735A1 |

| ТОКАРНЫЙ СТАНОК | 1992 |

|

RU2008127C1 |

| ЭЛЕКТРОКОНТАКТНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ БАНДАЖЕЙ КОЛЕСНЫХ ПАР | 1995 |

|

RU2085346C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 1967 |

|

SU205490A1 |

Авторы

Даты

1979-04-30—Публикация

1976-08-06—Подача