Гребное колесо ягляется основным типом движения для речных судов. Несмотря на значительное усоЕвршенствонание гребных винтов. последние, в условиях работы речного судна, все же оказываются менее выгодными, нежели гребные колеса.

В предлагаемом гребном колесе для суд.ов с поЕОротными относительно свсих осей плицами. последние ьыполНены полыми и состоящими из двух частей, соединенных шарниром и получающих различные углы поворота от особого механизма, для обеспечения входа в юду и выхода из воды плиц под наивыгоднейшим углом.

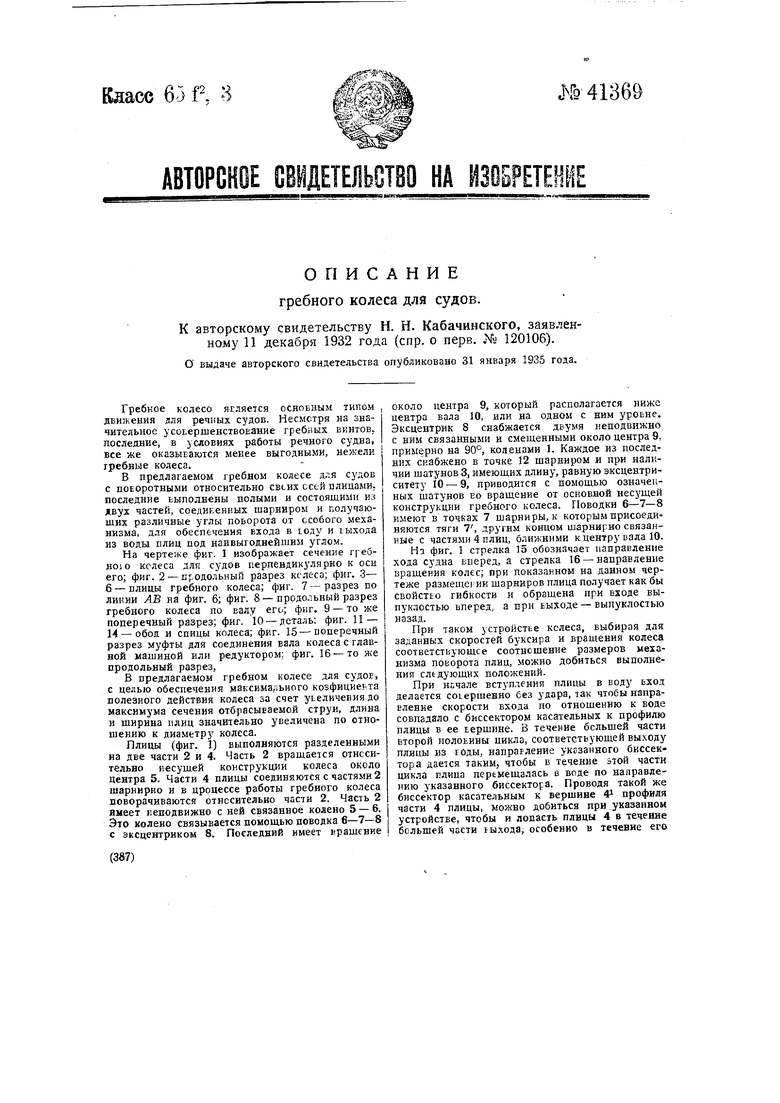

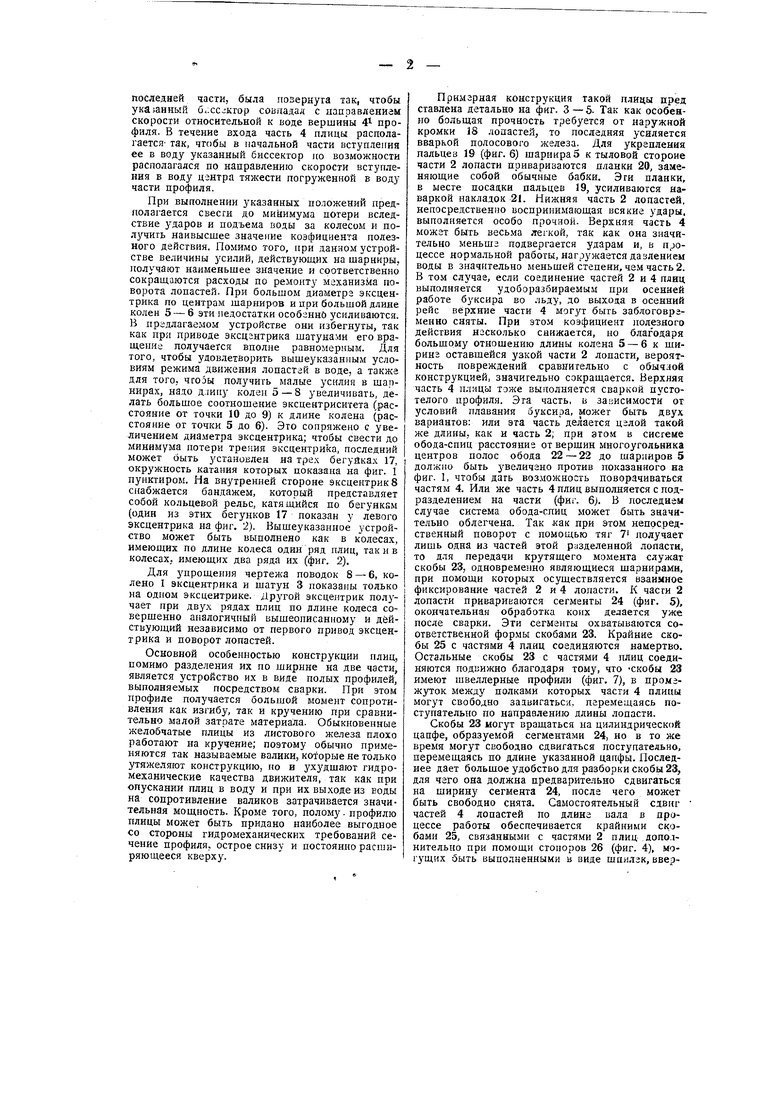

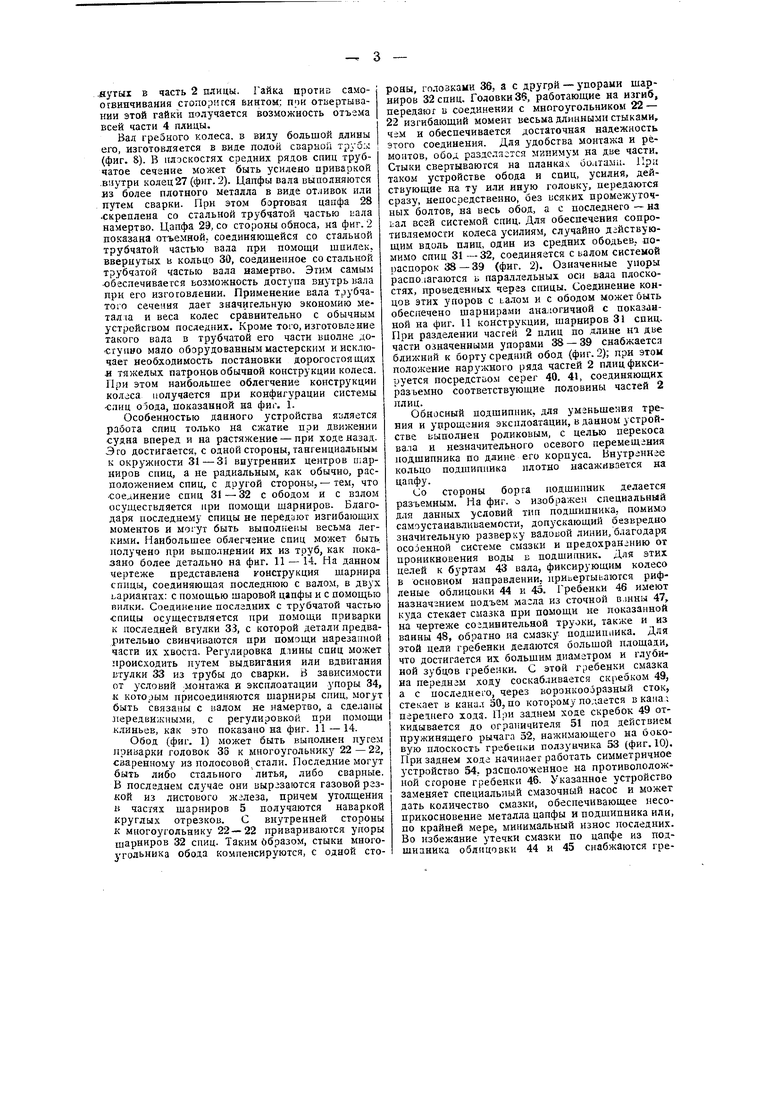

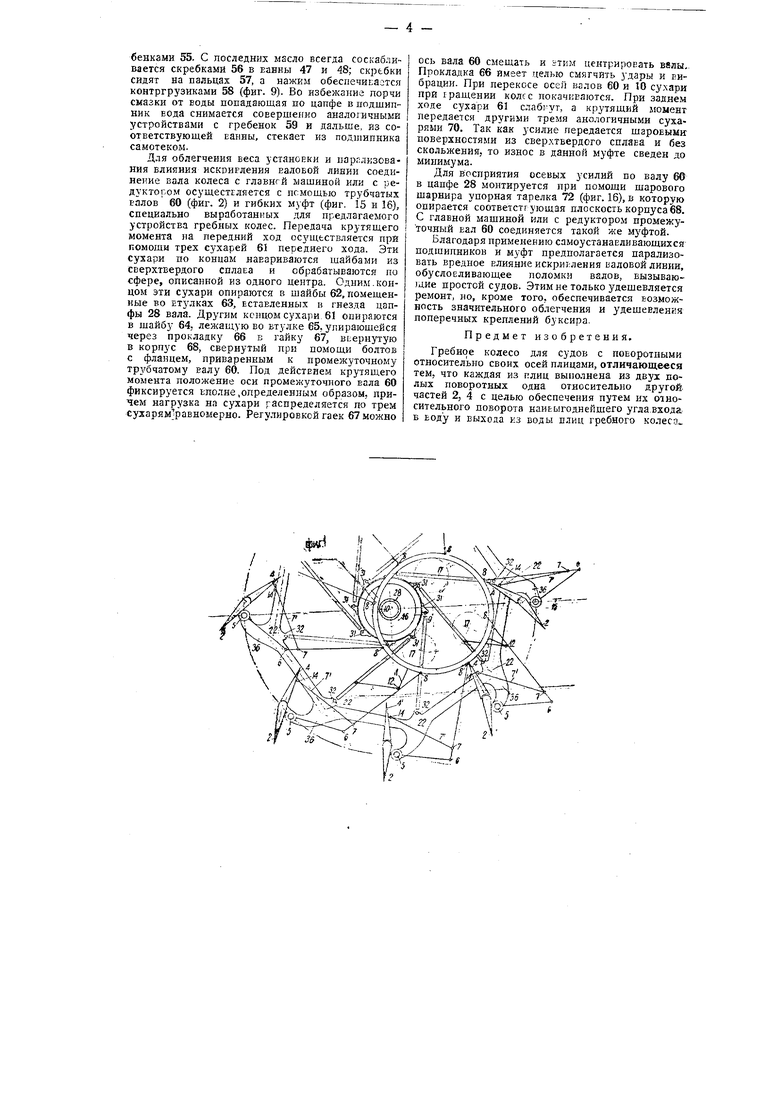

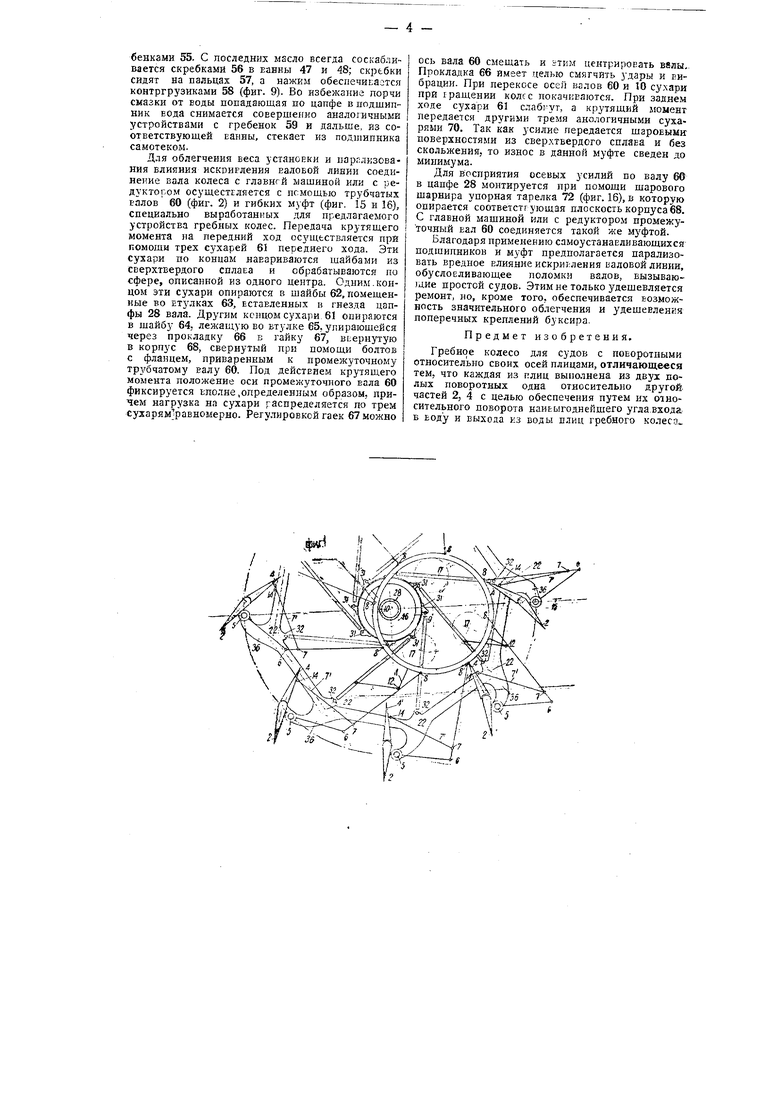

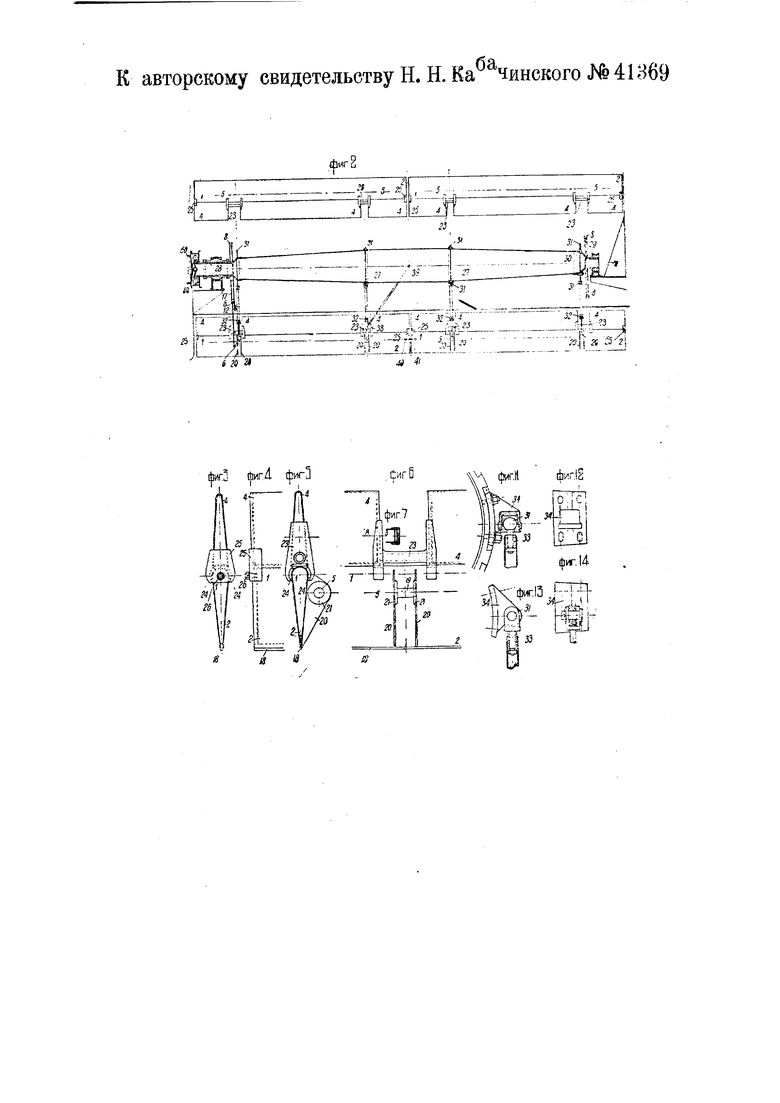

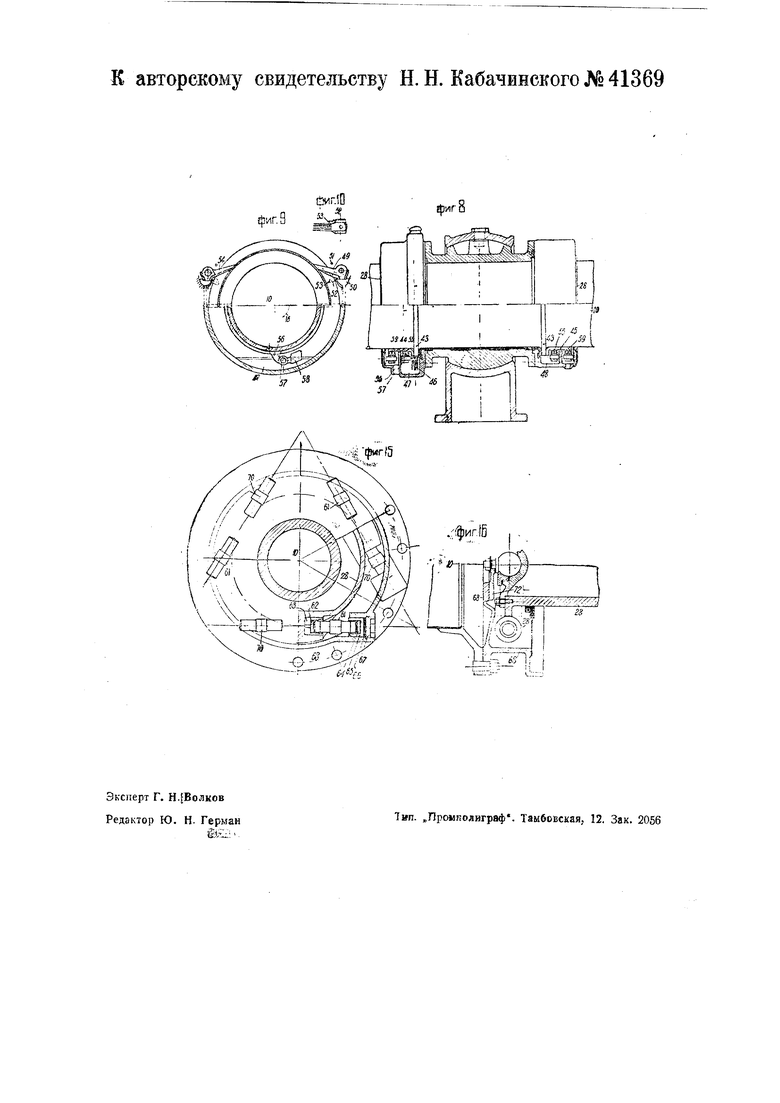

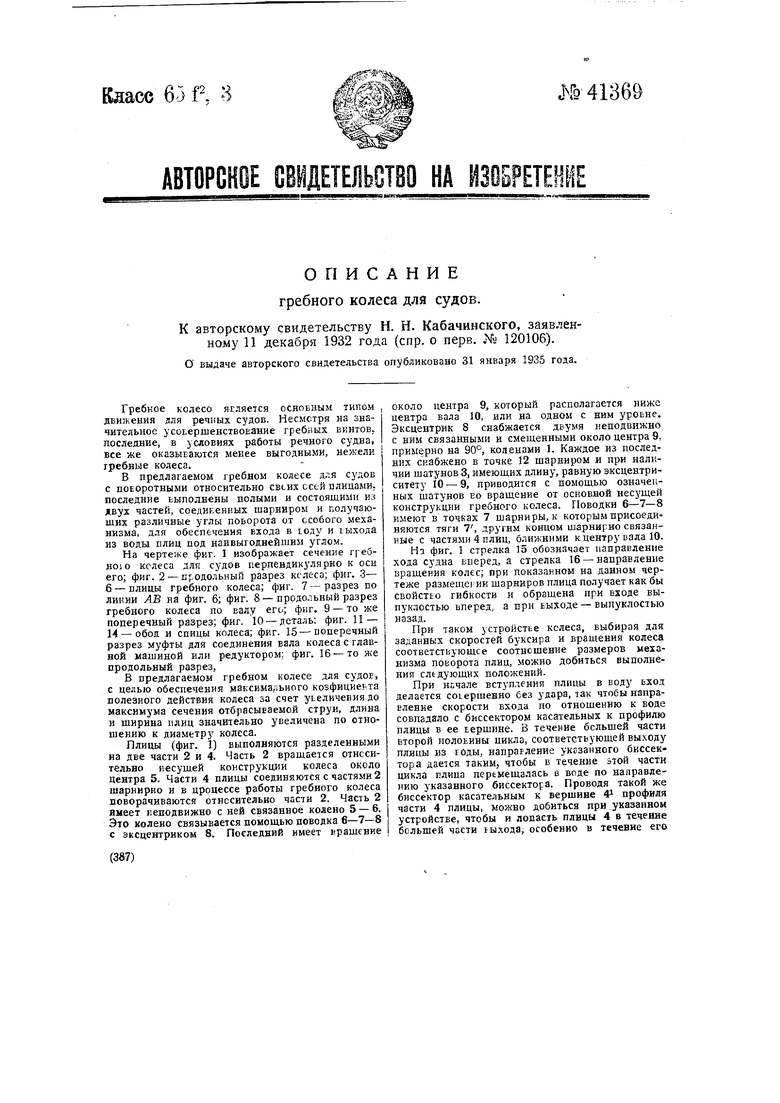

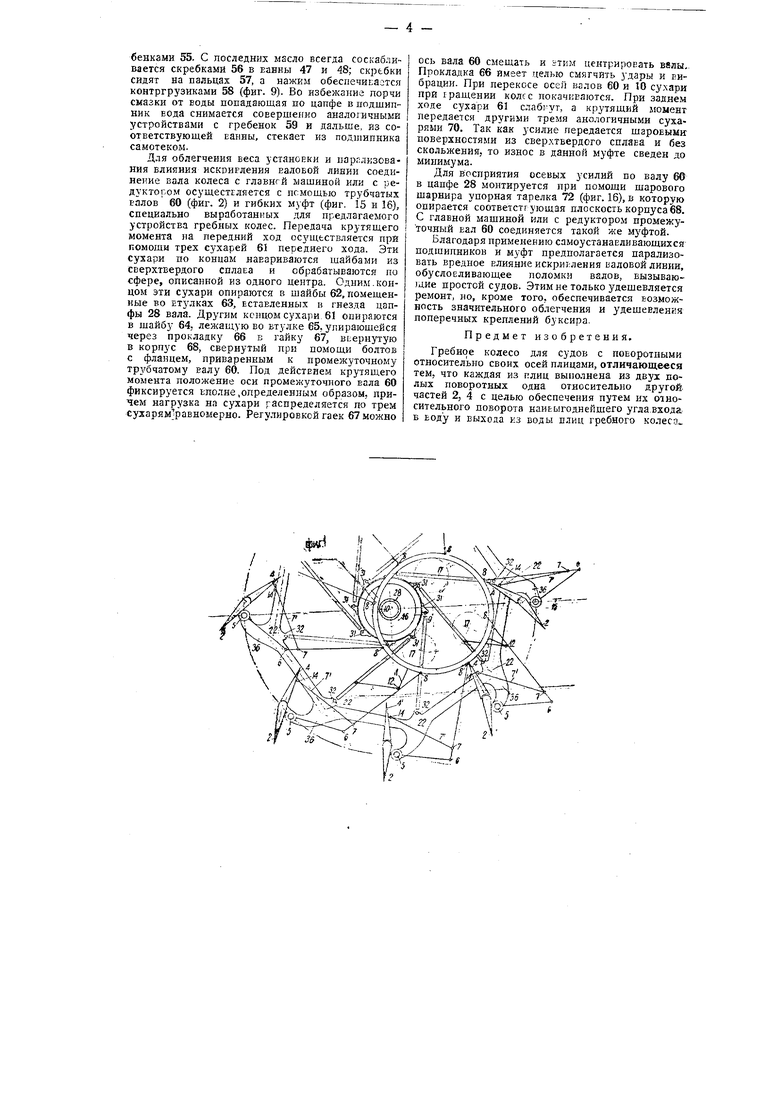

На чертеже фиг. 1 изображает сечение гребною колеса для судов перпендикулярно к оси его; фиг. 2 -продольный разрез кслеса; фиг. 3- 6 - плицы гребного колеса; фиг. 7 - разрез по линии АВ на фиг. 6; фиг. 8 - продольный разрез гребного колеса по валу вгь; фиг. 9 -то же поперечный разрез; фиг. 10 - деталь: фиг. 11 - 14 -обод и спипы колеса; фиг. 15-поперечный разрез муфты для соединения вала колеса с главной машиной или редуктором; фиг. 16-то же продольный разрез,

В предлагаемом гребном колесе для судов, с целью обеспечения максимального козфицие -та полезного действия колеса за счет уьеличения до максимума сечения отбрасываемой струи, длина и ширина 11ЛНЦ значительно увеличена по отношению к диаметру колеса.

Плицы (фиг. 1) выполняются разделенными на две части 2 и 4. Часть 2 врашается отнссительно несушей конструкции колеса около центра 5. Части 4 плицы соединяются с частями 2 шарнирно и в процессе работы гребного колеса поворачиваются относительно части 2. Часть 2 имеет неподвижно с ней связанное колено 5 - 6. Это Колено связывается помощью поводка 6-7-8 с эксцентриком 8. Последний имеет врашение

(387)

около центра 9, который располагается ниже центра вала 10, или на одном с ним уровне. Эксцентрик 8 снабжается двумя неподвижно с ним связанными и смещенными около центра 9, примерно на 90°, коленами 1. Каждое из последних снабжено в точке 12 шарниром и при наличии шатунов 3, имеющих длину, равную эксцентриситету 10 - 9, приводится с помощью означенных шатунов во вращение от основной несзщей конструкции гребного колеса. Поводки 6-7-8 нмеют в точках 7 шарниры, к которым присоединяются тяги 7, другим концом шарнирно связанные с частями 4 плиц, ближними к центру вала 10.

Hi фиг. 1 стрелка 15 обозначает направление хода судна вперед, а стрелка 16 - направление вращения колес; при показанном на данном чертеже размещении шарниров плица получает как бы свойство гибкости и обращена при входе выпуклостью вперед, а при выходе - выпуклостью назад.

При таком устройстве колеса, выбирая для заданных скоростей буксира и вращения колеса соответствующее соотношение размеров механизма поворота плиц, можно добиться выполнения следующих положений.

При начале вступления плицы в воду вход делается со1ершенно без удара, так чтобы направление скорости входа по отношению к воде совпадало с биссектором касательных к профилю плицы в ее кершине. В течение большей части второй половины цикла, соответствующей выходу плицы из годы, напрагление укЕзанного биссектора дается таким, чтобы в течение этой части цикла плица перемещалась в воде по направлению указанного биссектора. Проводя такой же биссектор касате.аьным к вершине 4 профиля части 4 плицы, можно добиться при указанном устройстве, чтобы и лопасть плнцы 4 в течение большей части выхода, особенно в течение его

последней части, была поаернуга так, чтобы ука;анный соьпадад с нааравлениам скорости относительной к воде вершины 4 профиля. В течение входа часть 4 плицы располагается- так, чтобы в начальной части вступления ее в воду указанный биссектор ко возможности располагался по направлению скорости вступления в воду центра тяжести погруженной в воду части профиля.

При выполнении указанных положений предполагается свесги до минимума потери вследствие здаров и подъема воды за колесом и ползчить наивысшее значение коэфициента полезного действия. Помимо того, при данном устройстве величины усилий, действующих на шарниры, получают наименьшее значение и соответственно сокращаются расходы по ремонту механизма поворота лопастей. При большом диаметрз эксцентрика по центрам шарниров и при большой длине колен 5 - 6 эти недостатки особенно усиливаются. В предлагаемом устройстве они избегнуты, так как при приводе эксцгнтрика шатунами его вращение получается вполне равномерным. Для того, чтобы удовлетворить вышез казанным условиям режима движения лопастей в воде, а также для того, чгоЗы получить малые усилия в шарнирах, надо д.1ипу колен 5 - 8 увеличивать, делать большое соотношение эксцентриситета (расстояние от точки 10 до 9) к длине колена (расстояние от точки 5 до 6). Это сопряжено с увеличением диаметра эксцентрика; чтобы свести до минимума потери трения эксцентрика, последний может быть установлен на трех бегуйках 17, окружность катания которых показана на фиг. 1 пунктиром. На внутренней стороне эксцентрике снабжается бандажем, который представляет собой кольцевой рельс, катящийся по бегункам (один из этих бегунков 17 показан у левого эксцентрика на фиг. 2). Вышеуказанное устройство может быть выполнено как в колесах, имеющих по длине ко.иеса один ряд плиц, так и в колесах, имеющих два ряда их (фиг. 2).

Для упрощения чертежа поводок 8 - 6, колено 1 эксцентрика и шатун 3 показаны только на одном эксцентрике. Другой эксцентрик получает при двух рядах плип по длине колеса совершенно аналогичный вышеописанному и действующий независимо от первого привод эксцентрика и поворот лопастей.

Основной особенностью конструкции плиц, помимо разделения их по ширине на две части, является устройство их в виде полых профилей, выполняемых посредством сварки. При этом профиле получается большой момент сопротивления как изгибу, так и кручению при сравнительно малой затрате материала. Обыкновенные желобчатые плицы из листового железа плохо работают на кручение; поэтому обычно применяются так называемые валики, которые не только утяжеляют конструкцию, но и ухздшают гидромеханические качества движителя, так как при опускании плиц в воду и при их выходе из воды на сопротивление валиков затрачивается значительная мощность. Кроме того, полом} профилю плицы может быть придано наиболее выгодное со стороны гидромеханических требований сечение профиля, острое снизу и постоянно расширяющееся кверху.

Прнмгрная конструкция такой плицы пред ставлена детально на фиг. 3-5. Так как особенно большая прочность требуется от наружной кромки 18 лопастей, то последняя уснляется вваркой полосового железа. Для укрепления пальцев 19 (фиг. 6) шарнира 5 к тыловой стороне части 2 лопасти привариваются планки 20, заменяющие собой обычные бабки. Эги планки, в месте посадки пальцев 19, усиливаются наваркой накладок 21. Нижняя часть 2 лопастей, непосредственно воспринимающая всякие удары, выполняется особо прочной. Верхняя часть 4 можэт быть весьма легкой, так как она значительно меньшг подвергается ударам и, в процессе нормальной работы, нагружается давлением воды в значительно меньшей степени, чем часть 2. В том случае, если соединение частей 2 и 4 пднц выполняется удоборазбираемым при осенней работе буксира во .1ьду, до выхода в осенний рейс верхние части 4 могут быть заблоговргменно сняты. При это.м коэфициент полезного действия насколько снижается, но благодаря большему отношению длины колена 5 - 6 к ширинг оставшейся узкой части 2 лопасти, вероятность повреждений сравнительно с обычной конструкцией, значительно сокращается. Верхняя часть 4 плицы тоже выполняется сваркой пустотелого профиля. Эта часть, в зависимости ог условий плавания буксира, может быть двух вариантов: иля эта часть делается цэлой такой же длины, как и часть 2; при атом в системе обода-спиц расстояние от вершин многоугольника центров полос обода 22-22 до шарниров 5 должно быть увеличено против показанного на фиг. 1, чтобы дать возможность поворачиваться частям 4. Или же часть 4 пли ц выполняется с подразделением на части (фиг. 6). В последнем случае система обода-спиц может быть значительно облегчена. Так ак при этом непосредственный поворот с помощью тяг 7 получает лишь одна из частей этой разделенной лопасти, то для передачи крутяшего момента служат скобы 23, одновременно являющиеся шарнирами, при помощи которых осуществляется взаимное фиксирование частей 2 и 4 лопасти. К части 2 лопасти привариваются сегменты 24 (фиг. 5), окончательная обработка конх делается уже после сварки. Эти сегменты охватываются соответственной формы скобами 23. Крайние скобы 25 с частями 4 плиц соединяются намертво. Остальные скобы 23 с частями 4 плиц соединяются подвижно благодаря тому, что -скобы 23 имеют швеллерные профили (фиг. 7), в промежуток между полками которых части 4 плицы могут свободно задвигатьси, перемещаясь поступательно по направлению длины лопасти.

Скобы 23 могут врашаться на цилиндрической цапфе, образуемой сегментами 24, но в то же время могут свободно сдвигаться поступательно, перемещаясь по длине указанной цапфы. Последнее дает большое удобство для разборки скобы 23, для чего она должна предварительно сдвигаться на ширину сегмента 24, после чего может быть свободно снята. Самостоятельный сдвиг частей 4 лонастей по длинг вала в процессе работы обеспечивается крайними скобами 25, связанными с частями 2 плиц .дополнительно при помоши стопоров 26 (фиг. 4), могущих быть выполненными в виде шпилзк, ввер.яутых в часть 2 плицы. Гайка против само- j отвинчивания стопорится винтом; прк отвертываНИИ этой гайки получается возможность отъгма всей части 4 плицы. Вал гребного колеса, в виду большой длины его, изготовляется в виде полой сварной (фиг. 8). В плоскостях средних рядов саиц труб- I чатое сечение может быть усилено приваркой .внутри колец27 (фиг. 2). Цапфы вала выполняются из более плотного металла в виде отливок или путем сварки. При этом бортовая цапфа 28 .скреплена со стальной трубчатой частью нала намертво. Цаафа 29, со стороны обноса, на фиг. 2 показана отъемной, соединяющейся со стальной трубчатой частью вала при помощи шпилек, ввернутых в кольцо 30, соединенное со стальной трубчатой частью вала намертво. Этим самым -обеспечивается возможность доступа внутрь вала при его изгоговлении. Применение вала трубчатого сечения дает значительную экономию метал la и веса колес сравнительно с обычным устройством последних. Кроме того, изготовление такого вала в трубчатой его части вполне доступно мало оборудованным мастерским и исключает необходимость постановки дорогостоящих я тяжелых патронов обычной конструкции колеса. При этом наибольшее облегчение конструкции получается при конфигурации системы слип обода, показанной на фиг. 1. Особенностью данного устройства яаляется работа спиц только на сжатие при движении судна вперед и на растяжение - при ходе назад. Зго достигается, с одной стороны, тангенциальным к окружности 31-31 внутренних центров шарниров спиц, а не радиальным, как обычно, расположением спиц, с другой стороны, тем, что соединение спиц 31-32 с ободом н с валом осуществляется при помош,и шарниров. Благодаря последнему спицы не передают изгибающих моментов и могут быть выполнены весьма легкими. Наибольшее облегчение спиц может быть, получено при выполнении их из труб, как показано более детально на фиг. 11 - 14. На данном чертеже представлена конструкция шарнира сппцы, соединяющая последнюю с валом, в двух ьариантах: с помощью шаровой цапфы и с помощью вилки. Соединение посладних с трубчатой частью спицы осуществляется при помощи приварки к последней втулки 33, с которой детали предварительно свинчиваются при помощи нарезанной части их хвоста. Регулировка длины спиц может происходить путем выдвигания или вдвигания втулки 33 из трубы до сварки. В зависимости от условий монтажа и эксплоатации упоры 34, к которым присоединяются шарниры спиц, могут быть связаны с валом не намертво, а сделаны передвижными, с регулировкой при помощи клиньев, как это показано на фиг. 11 - 14. Обод (фиг. 1) может быть выполнен путем приварки головок 35 к многоугольнику 22-22, сваренному из полосовой стали. Последние могут быть либо Стального литья, либо сварные. В последнем случае они вырезаются газовой резкой из листового железа, причем утолщения к частях шарниров 5 получаются наваркой круглых отрезков. С внутренней стороны к многоугольнику 22-22 привариваются упоры шарниров 32 спиц. Таким Образом, стыки многоугольника обода компенсируются, с одной стооны, голозкаии 36, а с другрй - упорами шариров 32 спиц. Головки 3S, работающие на изгиб, ередают в соединении с многоугольником 22 - 2 изгибающий момент весьма длинными стыками, ем и обеспечивается достаточная надежность того соединения. Для удобства монтажа и реонтов, обод, раздслягтся минимум на две части. тыки свертываются на планках бо.аами. Прц аком устройстве обода и спиц, усилия, дейтвующие на ту или иную головку, передаются разу, непосредственно, без всяких промежуточых болтов, на весь обод, а с последнего - на ал всей системой спиц. Для обеспечения сопроивляемости колеса усилиям, случайно действующим вдоль плип, один из средних ободьев, помимо спид 31 -32, соединяется с валом системой распорок 38-39 (фиг. 2). Означенные упоры располагаются Б параллельных оси вала плоскостях, проведенных через спицы. Соединение концов этих упоров с ьалом и с ободом может быть обеспечено шарнирами аналогичной с показанной на фиг. 11 конструкции, шарниров 31 спиц. При разделении частей 2 плнц по длине на две части означенными упорами 38 - 39 снабжается ближний к борту средний обод (фиг. 2); при этом положение наружного ряда частей 2 плиц фиксируется посредством серег 40. 41, соединяющих разъемно соответствующне половины частей 2 Обносный подшипник, для уменьшения трения и упрощения эксплоатации, в данном устройстве выполнен роликовым, с целью перекоса вала н незначительного осевого перемещения подшипника по длине его корпуса. Внутреннее кольцо подшипника плотно насаживается на Со стороны борга подшипник делается разъемным. На фиг. а изображен специальный для данных условий тип подшипника, помимо самоустанавливаемости, допускающий безвредно значительную разверку валоиой линии,благодаря особенной системе смазки и предохранению от проникновения воды в подшипник. Для этих целей к буртам 43 вала, фиксирующим колесо в основном направлении, приьертыьаются рифленые облицовки 44 и 43. Гребенки 46 имеют назначением подъем масла из сточной в.шны 47, куда стекает смазка при помощи не показанной на чертеже соединительной труоки, также и из ванны 48, обратно на смазку подшипника. Для этой целя гребенки делаются большой площади, что достигается их большим диаметром и глубиной зубцов гребенки. С этой гребенки смазка на переднем ходу соскабливается скребком 49, а с последнего, через воронкообразный сток, стекает в канал 30, по которому по,1ается в кана.; переднего ходз. При заднем ходе скребок 49 откидывается до ограничителя 51 под действием пружинящего рычага 32, нажимающего на боковую плоскость гребенки ползунчика 53 (фиг. 10). При заднем ходе начинает работать симметричное устройство 54. расположенное на противоположной стороне гребенки 46. Указанное устройство заменяет специальный смазочный насос и может дать количество смазки, обеспечивающее несоприкосновение металла папфы и подшипника или, по крайней мере, минимальный износ последних. Во избежание утечки смазки по цапфе из подшианика облицпвки 44 и 45 снабжаются гребенками 55. С последних масло всегда соскабливается скребками 56 в ванны 47 и 48; скребки сидят на пальцах 57, а нажкм обеспечиЕагтся контргрузиками 58 (фиг. 9). Во избежание порчи смазки от воды попадающая по цапфе в подшипник вода снимается совершенко анало ичными устройствами с гребенок 59 и дальше, из соответствуюшей ванны, стекает из подшипника самотеком.

Для облегчения веса установки и парплизования влияния искривления валовой линии соединение вала колеса с главней машиной или с редуктором осушестЕЛяется с помощью трубчатых вялов 60 (фиг. 2) и гибких муфт (фиг. 15 и 16), специально выработанных для предлагаемого устройства гребных колес. Передача крутящего момента иа передний ход осуществляется при помощи трех сухарей 61 переднего хода. Эти сухари по концам навариваются шайбами из Сверхтвердого сплава и обрабатываются по сфере, описанной из одного центра. Одним.концом эти сухари опираются в шайбы 62, помещенные во втулках 63, вставленных в гнезда цапфы 28 вала. Другим концом сухари, 61 опираются в шайбз 64, лежащую во втулке 65. упирающейся через прокладку 66 в гайку 67, ввернутую в корпус 68, свернутый при помощи болтов с фланцем, приваренным к промежуточному трубчатому валу 60. Под действием крутящего момента положение оси промежуточного вала 60 фиксируется вполне,определенным образом, причем нагрузка на сухари гаспределяется по трем сухарям равномерно. Регулировкой гаек 67 можно

ось вала 60 смещать и атим центрировать в8лы,Прокладка 66 имеет целью смягчить удары и вибрации. При перекосе oceii валов 60 и 10 сухари при Iращении колес покачиваются. При заднем ходе сухари 61 слабгут, а крутящий лоыент передается другими тремя анологичными сухарями 70. Так как усилие передается шаровыми поверхностями из сверхтвердого сплава и без скольжения, то износ в данной муфте сведен до минимума.

Для восприятия осевых усилий по валу 60 в цацфе 28 монтируется при помощи шарового шарнира упорная тарелка 72 (фиг. 16), в которую опирается соответстгующая плоскость корпуса68. С главной машиной или с редуктором промежуточный вал 60 соединяется такой же муфтой.

Благодаря применению самоустанавливающихся подшипников и муфт предполагается парализовать вредное влияние искривления валовой линии, обусловливающее поломки валов, вызывающие простой сздов. Этим пе только удешевляется ремонт, но, кроме того, обеспечивается ЕОЗМОЖность значительного облегчения и удешевления поперечных креплений буксира.

Предмет изобретения.

Гребное колесо для судов с поворотными относительно своих осей плицами, отличающееся тем, что каждая из плиц выполнена из двух полых поворотных одна относительно другой частей 2, 4 с целью обеспечения путем их относительного поворота наиЕыгоднейщего угла.входа в воду и выхода кз воды плиц гребного колесо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Обтекаемая плита к гребным колесам | 1938 |

|

SU56511A1 |

| Гребное колесо | 1938 |

|

SU57954A1 |

| Приспособление для улучшения работы гребного лопастного винта | 1932 |

|

SU36208A1 |

| Судно, составленное из отдельных шарнирно связанных между собой секций | 1936 |

|

SU50618A1 |

| Колёсный движительно-рулевой комплекс с поворотными плицами | 2017 |

|

RU2669486C1 |

| Реверсивный редуктор для гребных винтов | 1946 |

|

SU70053A1 |

| Рулевое устройство для винтовых судов | 1942 |

|

SU63047A1 |

| Судно | 1933 |

|

SU43817A1 |

| ДВИЖИТЕЛЬ С ПОДВИЖНЫМИ СПИЦАМИ | 2015 |

|

RU2601491C1 |

| Колесно-лопастной движитель транспортного средства | 1991 |

|

SU1789418A1 |

S а

f.3 ЙИГД |ЗИГЗ

. 4- .z,) S Т

„5i iiLMf

4

С-иШО фиГ.

Авторы

Даты

1935-01-31—Публикация

1932-12-11—Подача