Иж)брете а1е относится к способу получе1шя стабилизатора для поливинилхлорида. Известно, что основу стабилизаторов для по димеров составлгоот стеараты различных металло HatipHMcp свинда, цинка, кадмия и др. Получают стеараты металлов по известному способу взаимодействием окисей или гадроокисей металлов (т. е. нейтрализ тоисгх агешов) в водной или в водноорга1шческой среде при 60- 200° С. В промьшл1в1шых условиях стеараты металлов обычно получают в водной среде по слещта щей схеме: C H gCOOH NaOH - C HjyCOONa-i Н20 C,Hg..COONa-bWeX2 ,H,5COO)2Me+2NcsX Технологический процесс этой схемы предусматривает ряд стадий: получе ше промежуточного натриевого мыла; необходимость ф51льтрации, промьтки, сушки, просеивания получающегося стеарата. Кроме того, пыль стеаратов, образующаяся в продессс сушки, взрьтоопасна. В производстве накапливается большое количество сточных вод, содержащих токсичные соли металлов, стеариновую, кислоту и ее соли, которые в СТОЧНЫХ , водах строго регламентируются. Обезвреживание сточных вод связано с созданием дополнительных очистных сооружений. Известно, что процесс можно вести в среде с добавлением пластификаторов, например эфиров фталевой, адипиновой и других кислот. TaKiiM образом, в частности, получают стеараты , т.е. водные растворы свинцового глета, в которь е добавляют уксусНую и серную кислоты, смешивают с суспензией стеариновой кислоты в пластификаторе-2-зтилгексилфталате, с последующим отфилыровьгаанием суспензии и ее высуишванием. Получается пу;фа, в которой соедане1шя свинца равномерно облицованы пластафикатором. Количество используемого пластификатора даставляет от 0,5 до 8% от веса пудры, а стеаришвой кислоты 0,1-2% от веса пу;фы (в ис ходдам моляр юм соотношении кислоты, нейтрализующего агеета и пластификатора 1: 09-18 :2,,78 от теоретаческото количества). Получаемый стай лиэатор может быть применен только для производства ситетнческих термопластичных смол. Одиако высокое содержадз1е окиси cBHtnia, кислоты, FipJiMecefi различных ионов С1, S04 ЫОз и другах не позвалнет применять такой стабилизатор дая по1швнинлхлоридных смол без предварительной фильтращ), промьшки и с}1ик Для повышения качеогва стабилизатора н |БОЗМождасти его использова1шя в гю1В1мериом П1юизводстве, а также для упрощения общего процесса послед)шй гфедпожено вести при молярном соотношеши кислоты, кейтрализующе го агента и пластификатора, равном i :0,5 ил; : 1:0,6-1,5. В случае пргмене юя одновалентного металла или его соответствуюцщх юедяке шй молярное соотнощеше составляет 1:1:0,6- .1,5. . Это позволяет потгучать целевой продукт без примесей, SO,. , СГ , МОз и другах, исклюшть сгашти фильтращш сушки, размола, предотвратить образова ме сточных вод, так й:ак процесс ведется без использования водных растворов исходных . Кроме того, возможно получение смешанных стабилизаторов. Получаемый в процессе конечный продукт представляет собой 37-50%-ную насту, готовую к употребле}шю в поливиш лхлоридных произво ствах (в этом случае ликвидируется стадия раз мола необхода мого стеарата и его смеагивание с пластификатором). Пример. Получение стеарата кальция В смеситель тнпа Вернера-Йфляйдерера емкостью 200 л, шабженный рубшикой для обогрева или охлаждешш. мешалкой, : а Ч ужают т обогреваемьгх мерников 56,9 кг растшава стеармковой Кйототрл, нагретого до 80-85°С и 57 днбугалфталага, нагретого до 80-85°С, Вк.шочают перемешивание ir начинают nocTenejfflo вводить Б аппарат измельченную на коллоидной мглыдаце смесь из 5-6 кг дибутилфталата и 5,6 кг окиси кальция (смесь готовят перед за грузкой). .Затем пуском нзра в рубашку наэднщот повышать температуру со скортаью 5° С за каждьге 15-20 мин. Реактда.ч экзотера-ш-ша. Opt 100-1 возр. самонроизвольное повьпиение температуры на 20-30° С (игюгда процесс сощюво:кдается вспегшванием). При ouTfefiOM вспе1гава эди в смесь неболь шое количество (50-100 г) пицерина и;ш .-школя. Finn 125 -135С гй1|,че 1Ж1и Л1|| 30-40 мин, периодически включая 1св(ччи|кь вание мешалки. Затем выключают ofkjrpcp., масса самопроизвольно охлаждается ц 70-80 (Л готовую пасту выгружают в тару, |родукта количественный Анализ приведен в таблице. (AfJaru- 3 I). Пример 2. Cieapar бария. В смеситель типа Вернера-Пф; яйлерера ем костью 200 л, снабженный мешалкой, руба1нкой /для обогрева или охлаж,у,ения, загр.-жают из обогреваемых 62,2 кг смеси ситетических :жирных кислот (средш1Й мол. вес. 311) и 57 кг диоктилфталата, нагретого до 65-70° С. Включают nepeMeuiHsa.fVHe, обогрев и при 75-80° С начинают подавать в реактор измельченную на кол.пои,шгой .мельнице смесь из 15,3 кг f(100%J тонкоизмельчешюй окиси бария и 1516 кг диоктилфталата. По окончании загрузки постепенно под ш-мают температуру реакционной смеси до 95- 105° С. При этом .нодается самопроизвольный разогрев массы до 110-1.15° С, сопровоясдающийся неЕ5д.яьшим вспегшваннем. Вютючаюг обогрев и при . 10-115° С вьщёр.Жйвают в тече1ше 3045 мин. массу при перемеишвшш5; с.ч.г.аждают до 75-80° С, после чего вьггружаю в подготозлеиную тару. Выход продукта копвчостненньг;-; (см. табл., анализ 2). П р ,и м е р 3. Стеарат кадмия. В смеситель типа Вертера-Пфляйдерера еыкостью 200 л, сггабженный мен1алкой, рубашкой для обогрева или охлаждеш я, загружаюг из обогреваемых мергмков 56,9 кг расштава стеариновой кислоты (100%-ной) с температурой 75-17°С и 57 кг ц-тбуошфталата, нагретого до 65-70°С. Включают перемешива1ше, обогрев и при те.вдпературе 75-80°С, подавать в смеапель из.мельченную на коллоидной смесь из 12-13 кг дабутилфталата и. 12,8 кг (100%) кадмия. По окончании загрузки, не прекрания перемешивания, постепеш- 0 под1шмакгг тсмнературу реакииоштой массы до 90-95 С. Пос.1те достиssraifl 90-110°С окрашенная в кирга1чно-красный цвет реакцнош ая т.асса светлеет. Это .южда наблюдать по капельной н «жкации на фильт{зовальной бумаге. Одновремегаю про.чсходит небольшой саморазогрев, сопровождающийся небольшим вспешта1ием. Светлорозовуте реакционную после вьщержю при температуре 90-95 С в течешге 30-45 мик выгружакя s тару (см. табл., анализ 3). П р и м е р 4, Стеарат свинца. В смесите.чь типа Верпера-Пфляйдерера емкостью 200 л, скабжгт&га ме.1налкой, рубашкой для обогревя йЛ1 охлаждения, загружают . обогреваемых 56,9 к,.: расплавп симрииопой кнс.чогь при 15-77 с н 57,0 кг шГ ушлфталата с тем.ератур(ж около . Включают псремяливание на 5--10 NWH, ус таяавливаня в смесителе 60--65°С. Затем гачи(шют постепенно вводить смесь 21-22 кг длб тилфталага и 22,3 кг окиси Смесь )№бутнлфталата с окисью csHraia измельчают на коллоидной мельгаще перед загрузкой по мере расходования. В процессе загрузки поддерживают температуру массы в пределах 90-100°С. После око чагшя загрузки окиси свинца, не прекращая nepeNfeiUHBaHHH, смесь вьщерживают при 125J30°C в течение 15-30 №ш. Во время выдержьш постепенно исчезает желтая окраска, масса светлеет, образуется белая паста стеарата свинца в пластификаторе. I Выход продукта количествегшый (см. табл. анализ 4). П р и м е р 5. Пблуче ше стеарата натрия В четьфехгорлую колбу емкостью л, пом щеш1ую в масляную баню и скабженн ю мешал кой, капельной воронкой, термометром, вводом для инертного газа (Nj), выводом, заишщенным склянкой, заполненной сухим пласгафикатором. загружают 300 г безводного дибутклфталата и 23 г металлического натрия. Температуру в ста кане постеиснно поднимают до 100° С до распла ления натрия. Затем вкгпочают на 3-5 мин мешалку ДЛ.Я диспергирования натрия. При останов леннай мешалке дают массе охладиться до 65- 70° С и при этой температуре начинают постепенно вводить работающей мешалке расплав стеариновой кислоты с температурой не вьпие 75°С, не допуская интенсивного выделет1я водорода. После окончшшя прилива стеариновой KFic лоты, не прекраиззя перемешивание, постепенно доводят температуру реакционной массы до ПО- 120°С, затем при 110-120°С выдерживают 3045 мин, обогрев выключают, пасту кремового цвета выгружают прт 90-95°С. Выход количестве1шый. Весь синтез провод П под подушкой инертного газа (см. табл., анализ 5). П р и мер 6. Получение пасты барий-кад «{й стеариновокислый, В смеситель типа Псрнера-Пфляйдерера емкостью 2(Ю л, снабже1шый мешалкой, рубашкой пля обогрева или охлаждения, загружают из обогреваемых MeptWKOB 56,9 кг расплава стеариновой кислоты (00%-ной) при 15-71°С к 57 кг дибутилфталата, нагретого до 65-70° С. Включают перемеишвание, обогрев и при 75-80° С наинают постепенно подавать в смеситель измельченную на КОЛЛОИД1ЮЙ мельнице смесь из 6-7 к даоктилфталата и 6,4 кг (Ю0%) окиси кадмия. По око«чаш1и загрузки начинают постепенно пошшмать температуру реакционной массы до fif5.-95C. После достижения 90-110°( окрашенная в кирпично-красный цвет масса начинает светлеть. Это наблюдать по капельной Ищикапии на фильтровальной бумаге. Одновременно п| исходат небольшой саморазогрев и вспенивание. После выдержки в течен1 е 20 мин при 80-85°С вреакционную смесь вносят измельчен1гун) на коллоидной мельнице смесь нз 7,65 кг ВаО (100%) и 7-8 кг диоктилфталата. В иетервале при выключенном обоi-реве наблюдается самоп}Х)ИЗРольный разохрев реакционной, смеп до 110-115 С, сопровождаюияйся небольшим вспе шва}шем реакцио1шой смеси. После выдержки 20-30 мин при 1 0-П5°С выключают обогрев, доводят температуру массы до 80-90°С и выгружают продукт в подготовленную тару. Выход количественньш (см. табл., анализ 6). Пример. Полу тение сухого стабилизатора. В колбу емкостью 5 л, снабженИую мешалкой обратным холодилышком, загружантг 4 л ацетона (спирта, хлороформа) и 500 г пасты стабилизатора (CaStj, BaSt2, CdStjHnH другой). После тщательного перемешивага1Я по суспензию фильтруют на воронке Бюх. нера. Осадок на фильтре промывают небольшим количеством растворителя, затем сушат на воздухе. Выход около 250 г сухого тонкодисперсного продукта. Из смеси растворителя с пластификатором отгоняют растворитель. Регенерированные пластификатор и растворитель исгюльзуют прт повторных загрузках (см. табл., 7). П р и м е р 8. Стеарат бария. В смеситель типа Вернера-Пфляйдерера емкостью 200 л, снабженный мешалкой, рубашкой для обогрева и охлажде1шя, маслом, загружают из обогреваемьЕХ мергшков 56,9 кг сухой стеариновой кислоты. Включают перемешивание на 5-10 мин и постепенно вводят 31,54 кг гидро окиа бария Ba(OH)j 8Н2О. После оконча- . ия загрузки ГИД1ХЮКИСИ бария температура самопрюизвольно пощшмается до 60-80°С. После окотания периода самопроизвольного разогрева включают подогрев и вводят в смесь диоктилфталат небольшими порциями, следя за тем, чтобы масса не скомковалась. При 95-lOO C начинается выделега1е паров водь. Температуру повышают до 135-140°С, выдерживают 15- 20 мин, затем включают охлаждейие и при 100°С продукт выгружают в подготовленную тару. При м е р 9. Стеарат кадмия. В реактор емкостью 50 л, снабженный мешалкой Ультрапуск (п 3000 об/№1 к), рубалкой для обогрнзва или охлаждек-гля или обратным холодильником из обогреваемых мерников, загружают 12 кг расплава стеариновой

кислоты {100%-ной) с теьшературой около 70° и 10-12 кг даоктилфталата, нагретого до 65- 70° С.

Включают перемешивание, обогрев и при. 70-75 С шстенеюю прибавляют 5,6 кг уксуснокислого кадмия Cd(CH3COO). Температуру среды посгеиешю подиимшот до 100° С. 100-И 5 С наэднаю постепешю отгонять ajeoTpon уксусной кислоты с водой. По окон%шии отгонки включают вакуум и при темпеpaTjrpe около 1Х)0°С и вакууме 200-300 мм

рт. ст. полностью отгоняют из массы уксусную кислоту,

в реакторе образуется расплав стеарата кадмия в пластификаторе, который слявают при температуре ниже 100° С в заранее подготовленную тару.

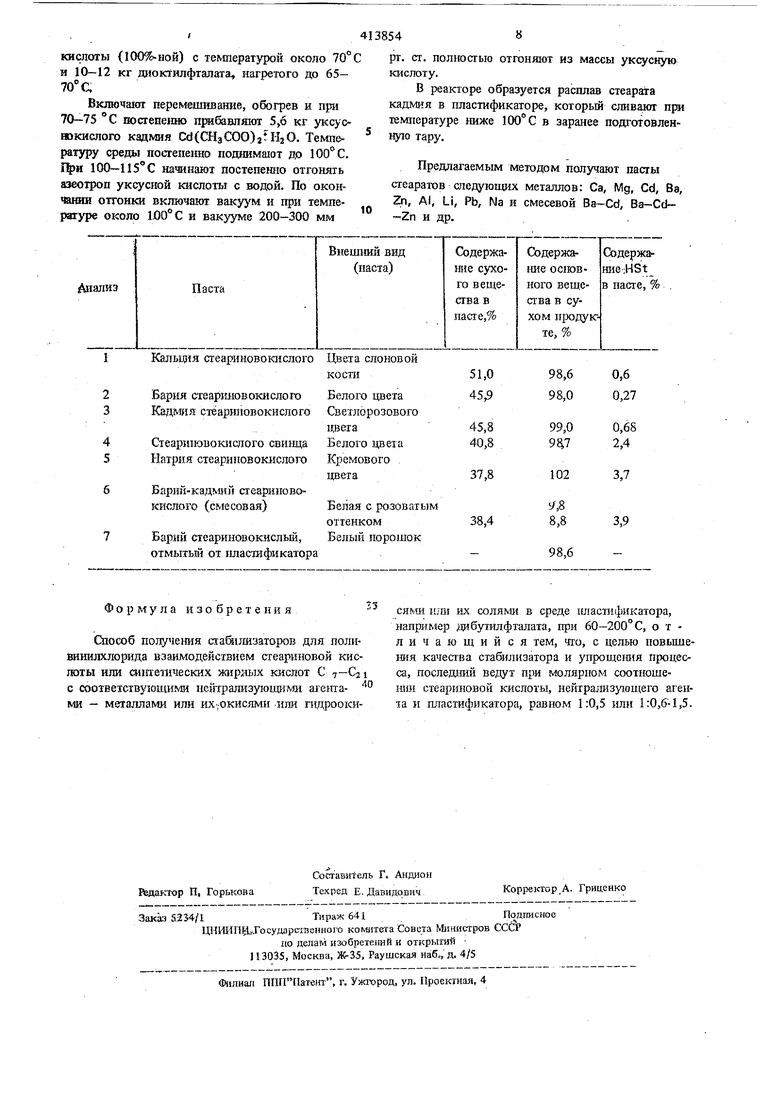

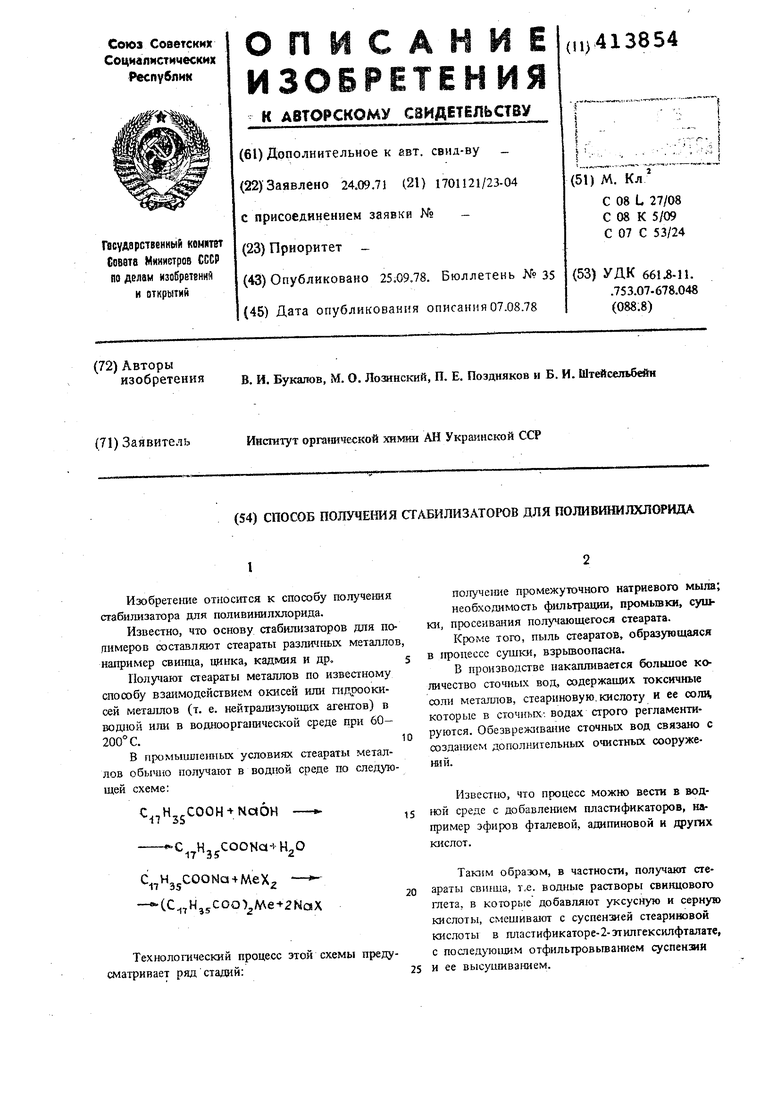

Предлагаемым методом получают пасты стеаратов следующих металлов: Са, Мд, Cd, Ва, Zn, А1, Li, Pb, Ma и смесевой , Ba-Cd -Zn и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексных стабилизаторов поливинилхлорида | 1975 |

|

SU601276A1 |

| Способ получения фталатов металлов | 1973 |

|

SU491611A1 |

| Способ получения стабилизатора для поливинилхлорида | 1979 |

|

SU933659A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОБУВНОГО ПЛАСТИКАТА | 2000 |

|

RU2180341C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТОЙКОГО МАТЕРИАЛА | 2002 |

|

RU2210647C1 |

| Способ получения метаборатов и ортоборатов металлов 1-1V групп периодической системы,используемых в качестве антипиренов | 1980 |

|

SU960120A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2219202C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ ТРУДНОГОРЮЧЕГО ПЛАСТИКАТА | 2016 |

|

RU2637951C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2637910C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2631880C1 |

Анализ

2 3

4 5

отмытый от пластификатора

Формула изобретения

Способ получения стайишзаторов для поливиншклорида взаимодействием стеариновой кислоты или шнгетнческих жирлых ююлот С -Qzi с соответствующими нейтрализуюицгш агешами - металлами или ихуокисямн -nmi пздрооки98,6

и;ш их солями в среде шшстификатора, например дибутилфталата, при 60-200°С, о т л и ч а ю щ и и с я тем, чпо, с целью повышеИ1Я качества стабилизатора и упрощения процесса, последний ведут при молярном соотнощеню стеариновой кислоты, нейтратшзующего агента и пластификатора, равном 1:0,5 или 1:0,6-1,5.

Авторы

Даты

1978-09-25—Публикация

1971-09-24—Подача