(5Ю СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения комплексных стабилизаторов поливинилхлорида | 1975 |

|

SU601276A1 |

| Состав для стабилизации поливинилхлорида | 1979 |

|

SU933660A1 |

| Полимерная композиция | 1984 |

|

SU1199773A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕАРАТА ЦИНКА | 2012 |

|

RU2516663C1 |

| Способ получения метаборатов и ортоборатов металлов 1-1V групп периодической системы,используемых в качестве антипиренов | 1980 |

|

SU960120A1 |

| Способ получения стабилизатора для поливинилхлорида на основе комплексных смесей солей свинца | 1978 |

|

SU777023A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТАБИЛИЗАТОРОВ ДЛЯ ХЛОРСОДЕРЖАЩИХ ПОЛИМЕРОВ | 2008 |

|

RU2400496C2 |

| Способ получения диспергатора для пористых поливинилхлоридных материалов | 1990 |

|

SU1715388A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗДЕЛИЙ | 2006 |

|

RU2295549C1 |

| Метод получения стеаратов металлов в пластификаторах | 1971 |

|

SU413854A1 |

Изобретение относится к у со верше н ствованному способу получения стабилизатора поливинилхлорида, представляющего собой смесь комплексных солей карбоновых кислот Cg - и металлов второй группы Периодической системы. Известен способ получения стабилизатора для поливинилхлорида путем взаимодействия стеариновой или синтетических жирных кислот С-у - Сп с нейтрализующими агентами-металлами или их окисями или гидроокисями или их солями в присутствии пластификатора - дибутилфталата при 60 - 200 С при мольном соотношении соответствующей кислоты и нейтрализующего агента и пластификатора, .равном 1:0,5 или 2:0,6:1,5 1. Недостатком данного способа является то, что в процессе получают комплексные соли, содержащие до 70% крупнодисперсных частиц, размер которых 100 мк, что существенно снижает качество стабилизатора и ухудшает последующую переработку поливинилхлорида . Наиболее близким техническим решением данной задачи является способ получения стабилизатора для поливинилхлорида путем взаимодействия смеси окисей или смеси окисей и гидроокиси металлов 2-ой группы Периодической системы с фракциями карбоновых кислот С Q - при 60 - 130°С в присутствии смеси диоктилфталата, глицерина и эфира триэтиленгликоля и фталевой и малеиновой кислот с последующей отгонкой образовавшейся воды. В качестве смесей окисей или окисей и гидроокиси металлов 2-ой группы Периодической системы используют окиси цинка, кадмия, свинца, кальция, гидроокиси бария 2. Недостатком данного способа является низкое качество продукта за счет низкой дисперсности стабилизатора, длительность синтеза (до 175 мин).

а также трудоемкость стадии отгонки образующейся воды.

Целью изобретения является улучшение качества целевого продукта и упрощение процесса.

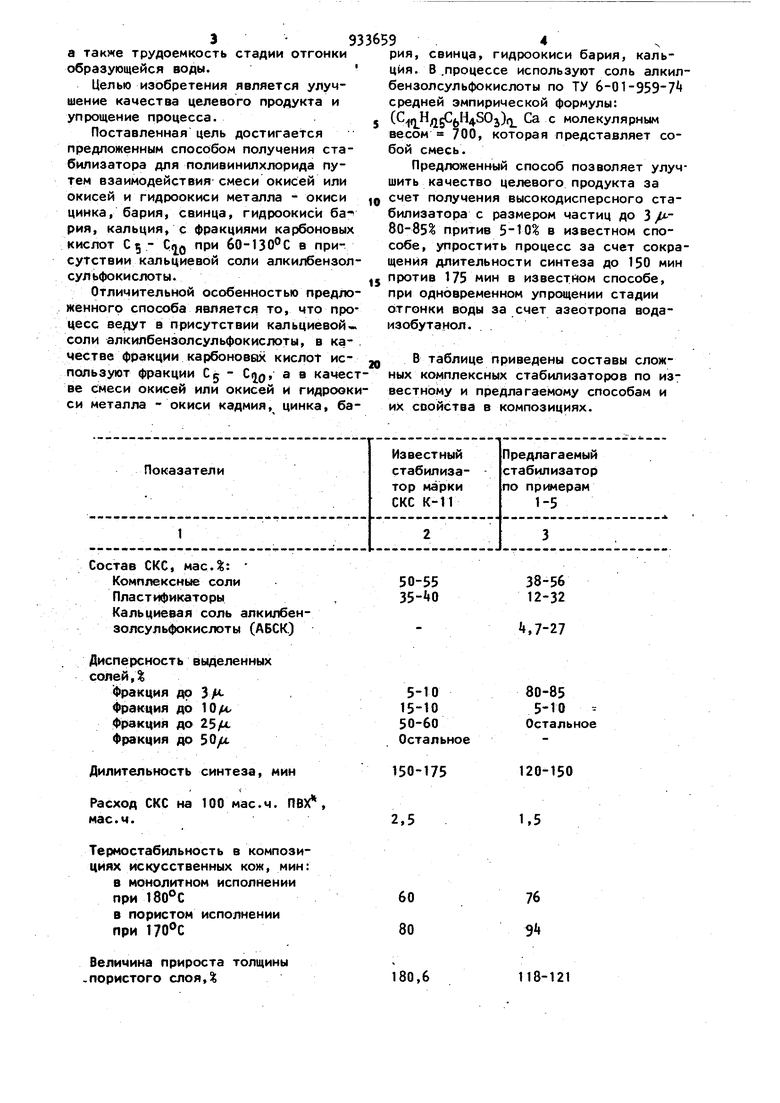

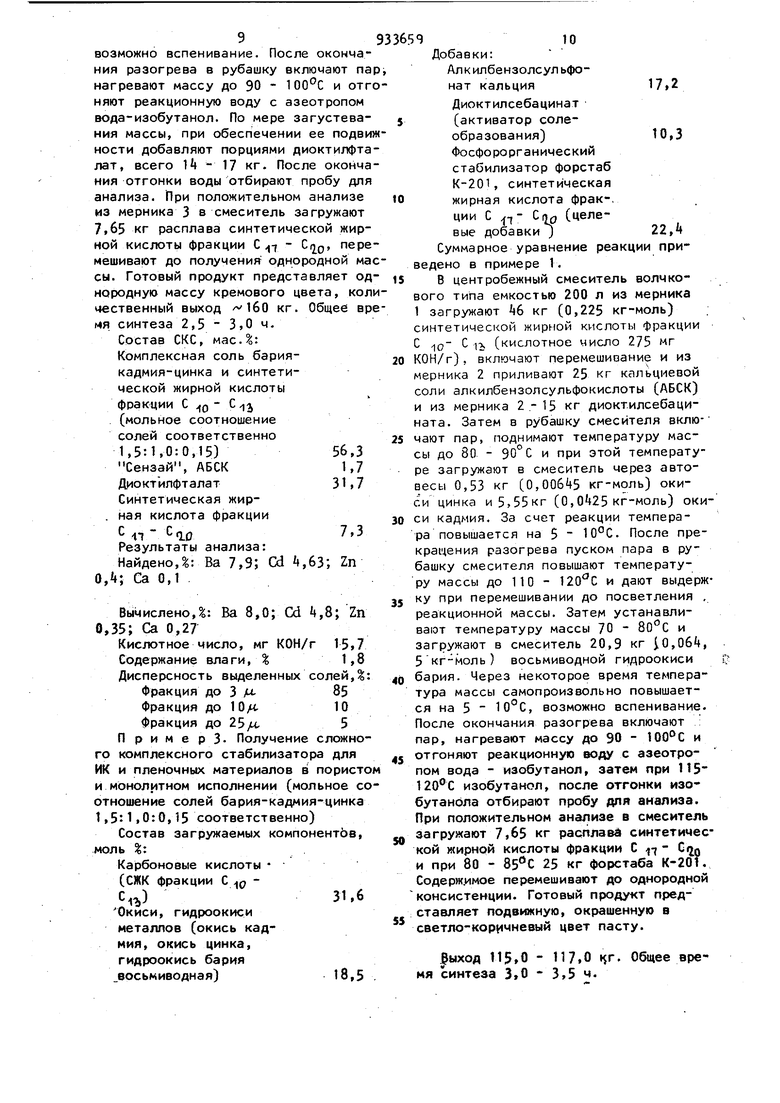

Поставленная цель достигается предложенным способом получения стабилизатора для полиаинилхлорида путем взаимодействия смеси окисей или окисей и гидроокиси металла - окиси цинка, бария, свинца, гидроокиси бария, кальция, с фракциями карбоновых кислот С 5 CnQ при бО-ПО С в присутствии кальциевой соли алкилбензолсульфокислоты. Отличительной особенностью предложенногр способа является то, что процесс ведут в присутствии кальциевой соли алкилбензолсульфокислоты, в качестве фракции карбоновах киcлot используют фракции Gj - , а в качест ве смеси окисей или окисей и гидрооки си металла - окиси кадмия, цинка, баДисперсность выделенных солей,%

Фракция до 3/ Фракция до 10

фракция до 25/U.

Фракция до 50

Дилительность синтеза, мин

,

Расход СКС на 100 мае.ч. ПВХ нас.ч.

Териостабильность в композициях искусственных кож, мин:

а монолитном исполнении

при 180°С

в пористом исполнении

при 170°С

Величина прироста толщины -пористого слоя,

рия, свинца, гидроокиси бария, кальция. В .процессе используют соль алкилбензолсульфокислоты по ТУ 6-01-9597 средней эмпирической формулы:

(,H4,SOj)( Са с молекулярным весом 700, которая представляет собой смесь.

Предложенный способ позволяет улучшить качество целевого продукта за

счет получения высокодисперсного стабилизатора с размером частиц до 3 / 80-85 притив в известном способе, упростить процесс за счет сокраения длительности синтеза до 130 мин

80-85 5-10 Остальное ое

120-150 1,5

76 94

118-121 против 175 мин в известном способе. при одновременном упрощении стадии Ьтгонки воды за счет азеотропа водаизобутанол. . В таблице приведены составы сложных комплексных стабилизаторов по известному и предлагаемому способам и их свойства в композициях.

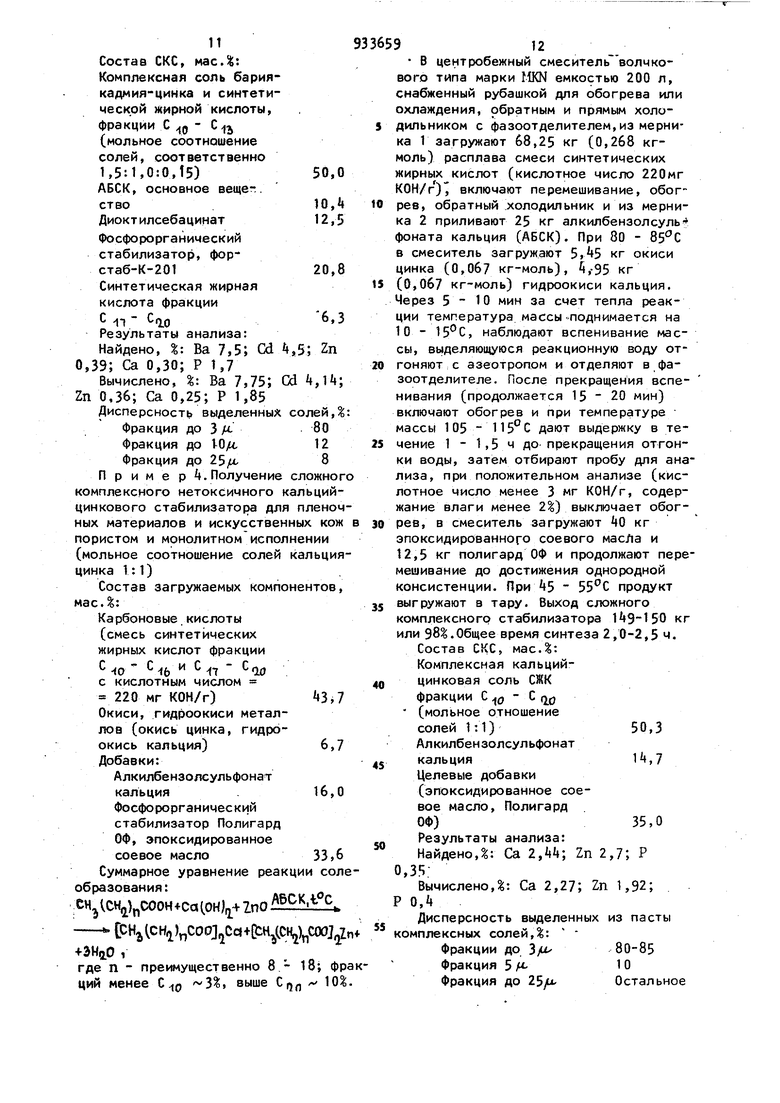

Характеристика пор

Подготовка (взвешивание, смещение и перетир с пластификаторами и другими жидкими добавками) целевых добавок (порообр азователей, пигментов, наполнителей) в производстве искусственных кож

Пыль добавок в подготовительном отделении

Интенсификация технологоческого процесса производ- ПВХ - поливинилхлори Пример 1. Получение комплексного стабилизатора пористого слоя искуственных ное отношение солей бария-к ка 1,5 : 1,0 : 0,Т5). Состав загружаемых компо масД: Карбоновые кислоты (СЖК, (фракция ) Окиси, гидроокиси металлов (окись кадмия, окись цинка, гидроокись бария восьмиводная) Добавки: Кальциевая соль алкилбензолсульфокислоты(АБСК), раствор в изобутанолеСинтетическая жирная кислота фракции С (целевая добавка смазка) Суммирован

Однородная мелкозернистая пористая структура

Отсутствует

Необходима

Присутствует Отсутствует Суммарное уравнение реакции соле образования: В,Ъ CHj(CH) СООН +1 ВО (ОН },-8 HjO CdO+ 0,5ZnO ,(СН)„СОО, CHj(CH)nCOOJ Cd 0,(CH, .n6,, где п 8-11. 8 центробежный смеситель типа МКУ емкостью 200 л, снабженный эффективным перемешиванием и рубашкой для обогрева паров или охлаждения водой, обратным и прямым холодильником с фазоотделителем, из мерника 1 загружают кг (0,225 кг-моль) синтетической жирной кислоты ф| акции Cjft (кислотное число 275 мг/КОН), включают перемешивание и из мерника 2 прибавляют 32,0 кг кальциевой соли алкилбензолсульфокислоты (АБСК). В рубашку смесителя подают пар, подни мают температуру массы до 80-90 С, и при этой температуре в смеситель через автовесы загружают 0,53 кг С0, кг-моль) окиси цинка и 5,55кг (0,ОЙ25 кг-моль) окиси кадмия. За счет реакции температура нас сы повышается на 5 . После прекращения разогрева пуском пара в рубашку повышают температуру массы , до ПО-120 С и дают выдержку до посветления реакционной массы, что свидетельствует о завершении реакции образования солей камия и цинка. Затем, не прекращая перемешивания, в смесителе устанавливают температуру 75г80°е, загружают 20,9 кг (0, к моль) восьмиводной гидроокиси бария. Через 5-15 мин температура массы поднимается на 5 10°С, возможно вспенивание. После окончания саморазогрева в рубашку смесителя вклю чают пар, нагревают массу до 90-100 и отгоняют реакционную воду с азеотропом вода-изобутанол, при этом воду в фазоотделителе отделяют, а изобута нол возвращают в смеситель. После окончания отгонки воды отбирают пробу и определяют киcлotнoё число (не выше 3 кг КОН/Г и содержание влаги не более 2). При положительном анализе из мерника 3 загружают 26,0 кг расплава синтетической жирной кислоты фракции Сп и продолжают перёме шивание до получения однородной массы. Готовый продукт представляет собой однородную пасту кремового цвета. Выход количественный кг. Общее время синтеза 2 - 2,5 м. Состав СКС, мас.%: Комп|)ексная соль бариякадмия-цинка и синтетических жирных кислот фракции С Q С (мольное отношение солей соответственно 1,5:t,0:0,15) 50,6 Алкилбвнзолс:ульфонат кальция fABCK) 27,0 Синтетическая жирная кислота фракции СП-.ЧО22,4. Результаты анализа: Найдено,%: Ва 7,32; Cd 4,15; Zn 0,37; Са 1,38. Въмислено,: Ва 7,5б; Cxi t,03; Zn 0,35; Са 1,923 Кислотное число мг КОН/г . Дисперсность солей, % (определяю на микроскопе МБИ с помощью окулярмикрометра): Фракция до 3jU-82 Фракция 5-IOyU-7 Фракция до 25/АОстальное Приме р 2, Получение сложного комплексного стабилизатора для искусственных кож и пленочных материалов В монолитном исполнении (мольное соотношение солей бария-кадмия-цинка 1,5:1,0:0,15 соответственно), Состав загружаемых компонентов, мас.%: Карбоновые кислоты (СЖК фракций ,-C) 37,1 Окиси, гидроокиси металлов (окись кадмия, окись цинка, гидроокись бария восьмиводная)21,7 Добавки: Алкилбензрлсульфонат кальция (АБСК) или Сензай 8,0 ДиоктилфталаТ (добавка, активирующая процесс солеобразования и целевая добавка)27,0 Синтетическая жирная кислота фракции (смазка)6,2 Суммарное уравнение реакции приведено в примере 1. В центробежный смеситель волчкового типа емкостью 200 л из мерника 1 загружают кг (0,225 кг-моль) синтетической жирной кислоты фракции С 10 1Ъ (кислотное число 275 мг кон/г), вклачают перемешивание, из мерника 2 приливают японский Сензай (аналог АБСК) .и из мерника А 18 кг диоктилфталата. Затем в рубашку смесителя включают пар, поднимают температуру массы до 80 - и при этой температуре загружают в смеситель через автовесы 0,53 кг (0,00645 кг-моль) окиси цинка и 5,55 кг (0, кг-моль) окиси кадмия. За счет реакции температура массы повышается на . После прекращения разогрева пуском пара в рубашку смесителя температуру массы поднимают до 1 10-120 0 и дают выдержку 5 - 20 мин до посветления массы, затем, не прекращая перемешивания, устанавливают в смесителе температуру 75 - и загружают 20,9 кг (0, кг-моль) восьмиводной гидроокиси бария. Через некоторое время (15 - 10 мин) температура массы самопроизвольно поднимается на , 9 возможно вспенивание. После окончания разогрева в рубашку включают na нагревают массу до 90 - 100°С и отг няют реакционную воду с азеотропом вода-изобутанол. По мере загустевания массы, при обеспечении ее подви ности добавляют порциями диоктилфта лат, всего 1 - 17 кг. После оконча ния отгонки воды отбирают пробу для анализа. При положительном анализе из мерника 3 в смеситель загружают 7,б5 кг расплава синтетической жирной кислоты фракции С -( 1о пере мешивают до получения однородной ма сы. Готовый продукт представляет од нородную массу кремового цвета, кол чественный выход кг. Общее вр мя синтеза 2,5 3,0 ч. Состав СКС, мас.: Комплексная соль бариякадмия-цинка и синтетической жирной кислоты фракции С 0 - Cxjj (мольное соотношение солей соответственно 1,5:1,0:0,15)56,3 Сензай, АБСК1,7 Диоктилфталат31,7 Синтетическая жир. ная кислота фракции -п ia7 Результаты анализа: Найдено,: Ва 7,9; Cd ,63; Zn О,it; Са 0,1 Вычислено,: Ва 8,0; Cd Ц,8; Zn 0,35; Са 0,27 Кислотное число, мг КОН/г 15,7 Содержание влаги, %1,8 Дисперсность выделенных солей,: Фракция до 3 Фракция до 10/410 фракция до 25yu,5 П р и м е р 3- Получение сложного комплексного стабилизатора для ИК и пленочных материалов в пористо и монолитном исполнении (мольное со отношение солей бария-кадмия-цинка 1,5:1,0:0,15 соответственно) Состав загружаемых компонентов, моль %: Карбоновые кислоты (СЖК фракции Окиси, гидроокиси металлов (окись кадмия, окись цинка, гидроокись бария 8осьмиводная) Я Добавки: Алкилбензолсульфонат кальция Диоктилсебацинат (активатор солеобразования) Фосфорорганический стабилизатор форстаб К-201, синтетическая жирная кислота фрак-, ции С - Сп(3 (целевые добавки J Суммарное уравнение реакции приведено в примере 1. В центробежный смеситель волчкового типа емкостью 200 л из мерника 1 загружают 6 кг (0,225 кг-моль) синтетической жирной кислоты фракции С 10 (кислотное число 275 мг кой/г), включают перемешивание и из мерника 2 приливают 25 кг кальциевой соли алкилбензолсульфокислоты (АБСК) и из мерника 2-13 кг диоктилсебацината. Затем в рубашку смесителя включают пар, поднимают температуру массы до 80 - 90°С и при этой температуре загружают в смеситель через автовесы 0,53 кг (0, кг-моль) окиси цинка и 5,55кг (0, кг-моль) окиси кадмия. За счет реакции темперара повышается на 5 10°С. После прекращения разогрева пуском пара в рубашку смесителя повышают температуру массы до 110 - и дают выдержку при перемешивании до посветления , реакционной массы. Затем устанавливают температуру массы 70 - и загружают в смеситель 20,9 кг 0,06, 5кг-моль) восьмиводной гидроокиси бария. Через некоторое время температура массы самопроизвольно повышается на 5 - 10°С, возможно вспенивание. После окончания разогрева включают : пар, нагревают массу до 90 - и отгоняют реакционную воду с азеотропом вода - изобутанол, затем при 115 изобутанол, после отгонки изобутанола отбирают пробу для анализа. При положительном анализе в смеситель загружают 7,65 кг расплавд синтетической жирной кислоты фракции С lo и при 80 - 25 кг форстаба K-20f. Содержимое перемешивают до однородной консистенции. Готовый продукт представляет подвижную, окрашенную в светло-коричневый цвет пасту. ыход 115,0 - 117,0 . Общее время синтеза 3,0 - 3,5 ч. Состав СКС, масД: Комплексная соль бариякадмия- цинка и синтетической жирной кислоты, фракции С (, - С j (мольное соотношение солей, соответственно 1,5:1,0:0,15) АБСК, основное вещег. ство Диокт илсебацинат Фосфорорганический стабилизатор, форстаб-К-201Синтетическая жирная кислота фракции Результаты анализа: Найдено, %: Ва 7,5; Cd 4,5; Zn 0,39; Са 0,30; Р 1,7 Вычислено, %: Ва 7,75; Cd 4,14 Zn 0,36; Са 0,25; Р 1,85 Дисперсност выделенных солей, Фракция до 3 Я-80 Фракция до l-0/t12 Фракция до 25/U-8 Пример 4.Получение сложно комплексного нетоксичного кальций цинкового стабилизатора для плено ных материалов и искусственных кож пористом и монолитном исполнении (мольное соотношение солей кальци цинка 1:1) Состав загружаемых компонентов масД: Карбоновые.кислоты (смесь синтетических жирных кислот фракции -fo 16 7 10 с кислотным числом 220 мг кон/г)43, Окиси, гидроокиси металлов (окись цинка, гидроокись кальция)6, Добавки: Алкилбензолсульфонат кальция.16, Фосфорорганический стабилизатор Полигард ОФ, эпоксидированное соевое масло33, Суммарное уравнение реакции сол образования: сч(.сн,)пСоон+са(он)4 ino ь ),CCH),COOj, -SHgiO , где n - преимущественно 8 - 18; ф ций менее С р 3, выше С,} Q 9 В центробежный смеситель волчкового типа марки МКМ емкостью 200 л, снабженный рубашкой для обогрева или охлаждения, обратным и прямым холодильником с фазоотделителем,из мерника 1 загружают 68,25 кг (0,268 кгмоль) расплава смеси синтетических жирных кислот (кислотное число 220мг КОН/г) включают перемешивание, обогрев, обратный холодильник и из мерника 2 приливают 25 кг алкилбензолсуль фоната кальция (АБСК). При 80 - 85С в смеситель загружают 5,45 кг окиси цинка (О,Об7 кг-моль), 4,-95 кг (0,0б7 кг-моль) гидроокиси кальция. Через 5 - Ю мин за счет тепла реакции температура массы«поднимается на 10 - 15С, наблюдают вспенивание массы, выделяющуюся реакционную воду отгоняют с азеотропом и отделяют в фазоотделителе. После прекращения вспенивания (продолжается 15 20 мин) включают обогрев и при температуре массы 105 - 115С дают выдержку в течение 1 - 1,5 ч до прекращения отгонки воды, затем отбирают пробу для анализа, при положительном анализе (кислотное число менее 3 мг КОН/г, содержание влаги менее 2%) выключает обргрев, в смеситель загружают 40 кг эпоксидированного соевого масЛа и 12,5 кг полигард ОФ и продолжают перемешивание до достижения однородной консистенции. При 45 55С продукт выгружают в тару. Выход сложного комплексного стабилизатора 149-150 кг или 98%.Общее время синтеза 2,0-2,5 ч. Состав СКС, мае.: Комплексная кальцийцинковая соль СЖК фракции С (j ао (мольное отношение солей 1:1)50,3 Алкилбензолсульфонат кальция14,7 Целевые добавки (эпоксидированное соевое масло, Полигард ОФ)35,0 Результаты анализа: Найдено,: Са 2,44; Zn 2,7; Р 0,35. Вычислено,%: Са 2,27; Zn 1,92; Р 0,4 Дисперсность выделенных из пасты комплексных солей,%: Фракции до З/А 80-85 Фракция / 10 Фракция до 25/ Остальное

Примечание: Определение дисперсионного состава производят на микроскопе МБИ с помощью окуляр-микром метра.

П р и м е р 5. Получение сложног комплексного стабилизатора для пленочных материалов (мольное соотношение солей бария-свинца 1:1)

Состав загружаемых компонентов, мас.%:

Карбоновые кислоты

фракции С -

(кислотное число

200 мг кон/г)28,2

Окиси металлов

(окись бария,

окись свинца)Э,

Добавки:

Алкилбензолсульфонат кальция

ГАБСЮ16,/t

Дибутиладипинат (пластификатор, активатор солеобразования)1,5

Трис (октил)фосфит (фосфорорганический стабилиза. тор)7,9

2-Этилгексилэпоксистеарат (эпоксидированный пластификаторстабилизатор)11,8

Полиэтиленовый воск (лубрикант)11,8

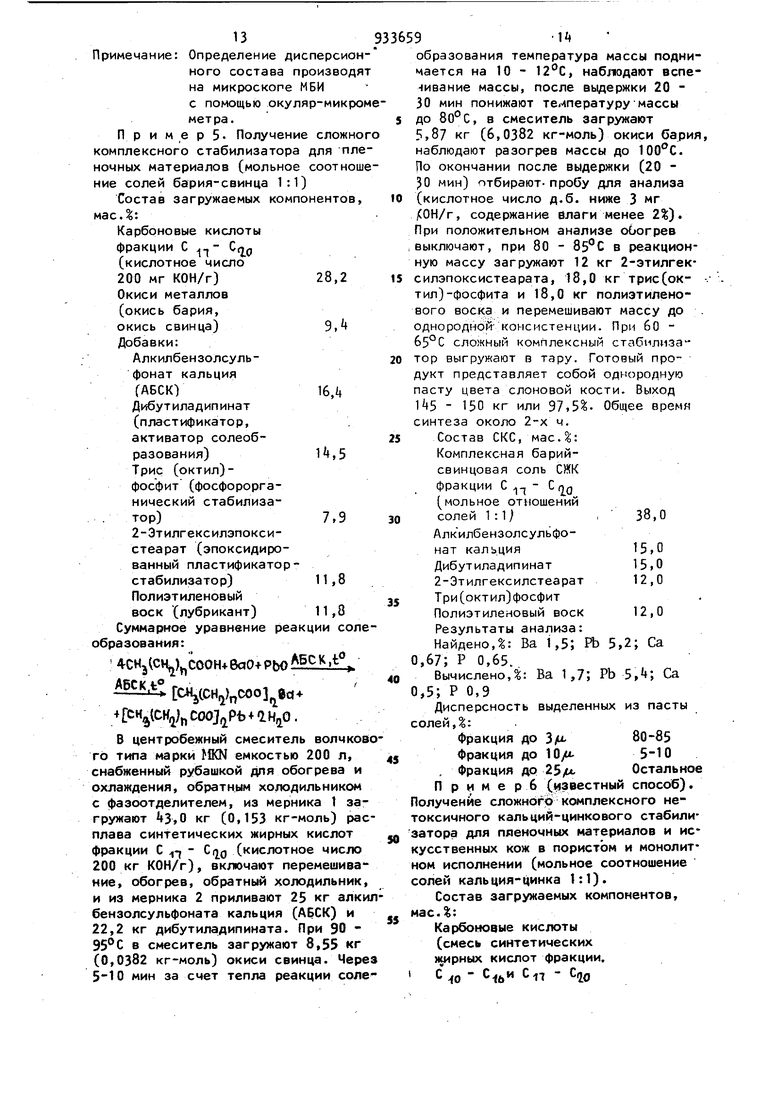

Суммарное уравнение реакции солеобразования:

4СИз(СЦ)соОН+ваО РЬО § Ь CHjCCHr)

+EcH(tH,)rtCooj pfe+14,0.

в центробежный смеситель волчковто типа марки MKN емкостью 200 л, снабженный рубашкой для обогрева и охлаждения, обратным холодильником с фазоотделителем, из мерника 1 загружают кг (0,153 кг-моль) расплава синтетических жирных кислот фракции С -j - Cijg (кислотное число 200 кг кон/г), включают перемешивание, обогрев, обратный холодильник, и из мерника 2 приливают 25 кг алки бензолсульфоната кальция (АБСК) и 22,2 кг дибутиладипината. При 90 95°С в смеситель загружают 8,55 кг (0,0382 кг-моль) окиси свинца. Чере 5-10 мин за счет тепла реакции солеобразоваиия температура массы поднимается на 10 - , наблодают вспенивание массы, после выдержки 20 30 мин понижают температуру массы 5 до 80°С, в смеситель загружают

5,87 кг (6,0382 кг-моль) окиси бария, наблюдают разогрев массы до 100°С. По окончании после выдержки (20 мин) отбирают- пробу для анализа

0 (кислотное число д.б. ниже 3 мг ОН/г, содержание Влаги менее 2). При положительном анализе обогрев .выключают, при 80 - в реакционную массу загружают 12 кг 2-этилгек5 силэпоксистеарата, 18,0 кг трис(ок- -. тил)-фосфита и 18,0 кг полиэтиленового воска и перемешивают массу до . однородной консистенции. При б О 65°С сложный комплексный стабилизз

0 тор выгружают в тару. Готовый продукт представляет собой однородную пасту цвета слоновой кости. Выход - 130 кг или 97, Общее время синтеза около 2-х ч.

5 Состав СКС, мас.%: Комплексная барийсвинцовая соль СЖК

фракции С - -

(мольное отношений 0 солей 1:1) i 38,0

Алкилбензолсульфонат кальция15 О

Дибутиладипинат15 0

2-Этилгексилстеарат12,0

Три(октил)фосфит

Полиэтиленовый воск12,0

Результаты анализа:

Найдено,: Ва 1,5; № 5,2; Са 0,67; Р 0,65. 0 Вычислено,%: Ва 1,7; РЬ 5,; Са

0,5; р 0,9

Дисперсность выделенных из пасты солей,:

Фракция до 3/f- 80-85 Фракция до lOyu. . Фракция до 25yu. Остальное П р и м е р 6 (««звестный способ). Получение сложного комплексного нетоксичного кальций-цинкового стабилизатора для пленочных материалов и искусственных кож в пористом и монолитном исполнении (мольное соотношение солей кальция-цинка 1:1).

Состав загружаемых компонентов, мас.%:

Карбоновые кислоты (смесь синтетических жирных кислот фракции.

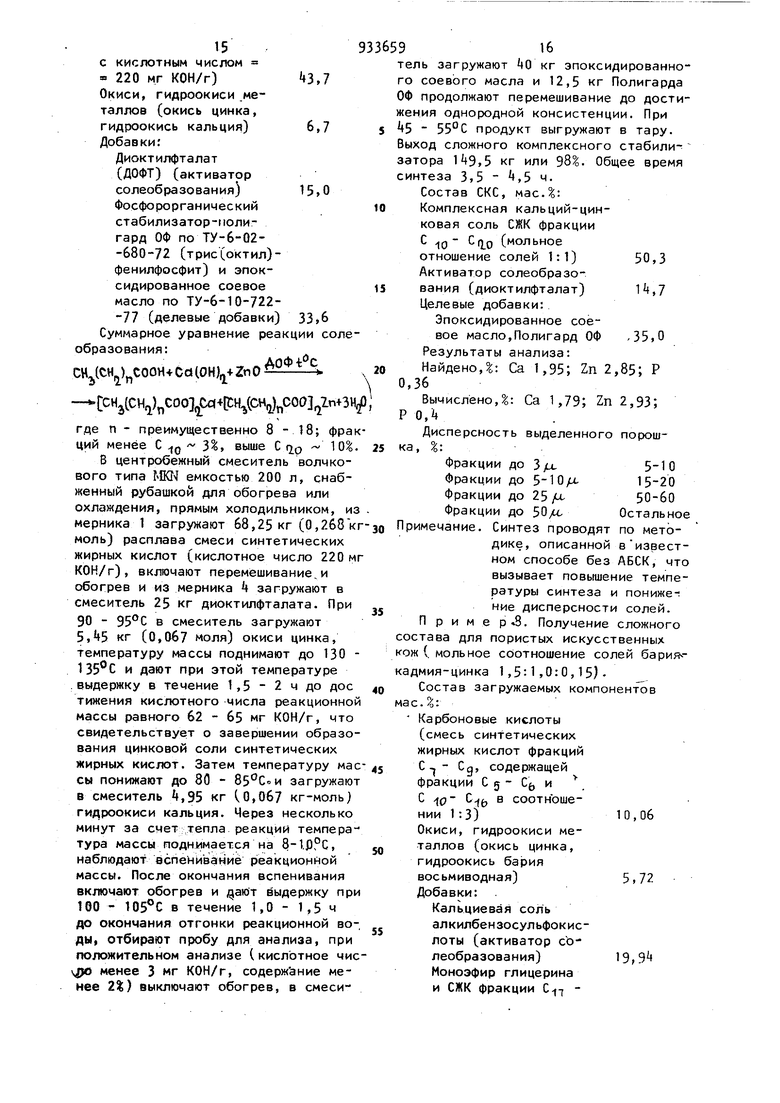

40 ib П Чо с кислотным числом « 220 мг кон/г) ««З, Окиси, гидроокиси металлов (окись цинка, гидроокись кальция) 6,7 Добавки; Диоктилфталат (ДОФТ) (активатор солеоб|эазоваиия)15 О Фосфорорганический стабилизатор-нолигард ОФ по ТУ-6-02-680-72 (трис(октил)фенилфосфит) и эпоксидированное соевое масло по ТУ-6-10-722-77 (делевые добавки) Суммарное уравнение реакции солеобразования:CH,(CH)j,COOH+Си (ОН)+ ZoО -- СсИзСсн)(40:н(сн5 |„соо 1пвн где п - преимущественно 8 - 18; фрак ций менее С 3%, выше С -- 10% В центробежный смеситель волчкового типа МКГ4 емкостью 200 л, снабженный рубашкой для обогрева или охлаждения, прямым холодильником, из мерника 1 загружают 68,25 кг (0, моль) расплава смеси синтетических жирных кислот (кислотное число 220 м кон/г), включают перемешивание,и обогрев и из мерника 4 загружают в смеситель 25 кг диоктилфталата. При 90 - в смеситель загружают 5,5 кг (0,0б7 моля) окиси цинка, температуру массы поднимают до 130 и дают при этой температуре .выдержку в течение 1,5 - 2 ч до дос тижения кислотного числа реакционно массы равного 62 - б5 мг КОН/г, что свидетельствует о завершении образо вания цинковой соли синтетических жирных кислот. Затем температуру ма сы понижают до 80 - 85Сои загружаю в смеситель ,95 кг (0,0б7 кг-моль) гидроокиси кальция. Через несколько минут за счет тепла реакций темпера тура массы поднимается на 8-1,ЛРС, Наблюдают вспенивание реакционной массы. После окончания вспенивания включают обогрев и ают выдержку пр 100 - в течение 1,0 - 1,5 ч до окончания отгонки реакционной во ды, отбирают пробу для анализа, при положительном анализе (кислотное чи ро менее 3 мг КОН/г, содержание менее 2%) выключают обогрев, в смесиь загружают 0 кг эпоксидированносоевого масла и 12,5 кг Полигарда продолжают перемешивание до достиия однородной консистенции. При - продукт выгружают в тару. од сложного комплексного стабили- ора 149,5 кг или 98%. Общее время теза 3,5 ,5 ч. Состав СКС, мас.%: Комплексная кальций-цинковая соль СЖК фракции 10 1о (мольное отношение солей 1:1) 50,3 Активатор солеобразования (диоктилфталат) Целевые добавки: Эпоксидированное соевое масло,Полигард ОФ Результаты анализа: Найдено,%: Са 1,95; Zn 2,85; Р 6 Вычислено,%: Са 1,79; Zn 2,93; ,k Дисперсность выделенного порош, %: Фракции до 3/х 5-10 Фракции до 5-10ft 15-20 Фракции до 25/х- 50-60 Фракции до Остальное мечание. Синтез проводят по методике, описанной визвестном способе без АБСК, что вызывает повышение температуры синтеза и пониже-; ние дисперсности солей. П Р и м е р«8. Получение сложного тава для пористых искусственных ( мольное соотношение солей барияьмия-цинка 1,5:1,0:0,15). Состав загружаемых компонентов .%: Карбоновые кислоты (смесь cинteтичecкиx жирных кислот фракций С-.- Сд, содержащей фракции С 5 - Cf, и . 10 -fb соотношении 1:3)10,06 Окиси, гидроокиси металлов (окись цинка, гидроокись ба|эия восьмиводная)5,72 Добавки: Кальциевая соль алкилбензосульфокислоты (активатор сЪлеобразования) 19,9 Моноэфир глицерина и СЖК фракции CflQ, дифенилдецилфосфат, дифенилфосфит, пигмент, порообразователь - динитрозопентаметилентетразин, 0,3 раствор 10,10 - окси- бисфеноксиароина в эпоксидированном соевом масле (целевое добавки)64,28 Суммарное уравнение реакции образования комплексных солей приведено в п риме ре 1. В лабораторный н/стальной смеситель волчкового типа емкостью 3 л, помещенный в масляную баню и снабженный обратным холодильником и Ч-образной насадкой для отделения воды, отгоняющей с азеотропом, загружают 227 г (.1,113 моля} смеси синтетических жирных кислот фракций С - - Сд и 10 1Ь кислотное число смеси кислот 275 мг КОН/Г, содержание кислот 1Q%), включаниже С-, 5%1 выше ют перемешивание и обогрев, при 50 бО-С прибавляют 150 г диоктиладапината и 350 г кальциевой соли алкилбензолсульфокислоты (АБСК), затем при 80 - 85°С в смеситель загружают 2,.69 г (0,0315 моля) окиси цинка и 2б,9б г (0,210 моля) окиси кадмия. За счет реакции температура массы поднимается на 2 - , затем температуру массы поднимают до 110-115 С и дают выдержку в течение мин до посветления реакционной массы. Температуру массы понижают до 80°С и загружают 99 г (0,315 моль) восьмиводной гидроокиси бария. Через 5 10 мин наблюдают вспенивание и разогрев массы. После окончания вспениванйя температуру массы поднимают до 105 - 110°С и отгоняют с азеотропом реакционную воду, которую отделяют в Ч-образной насадке. После окончания отгонки воды отбирают пробу для анализа и при положительном анализе (кислотное число менее 3 мг КОН/г, содержание влаги менее 2%) в смеситель загружают 50 г моноэфира глицерина и синтетической жирной кислоты С - Cnj), выключают обогрев, при 80 - загружают 100 г смеси дифенилдецилфосфита и дифенилфосфита в соотношении 2:1, перемешивают до однородного состава, затем загружают 350 г двуокиси титана и при С поочередно порциями - 350 г динитрозопентаметилентетразина (разложение 933659 2 1 с лу 5 ча цв вр 10 ,5 дл де ги бо 13 те це са ка ки вы „18 . 0) и 600 г 0,3 -ного раствора ,1 о- окисибиофеноксиарсина в эпокдированном соевом масле, после почения однородней консистенции получ ют однородную пасту светло-желтогота. Выход 2189 г или Э8. Общее емя синтеза ч. Состав продукта, масД: Комплексная соль бариякадмия-цинка и смеси синтетических жирных кислот С -f- е., (мольное соотношение солей - соответственно 1,5:1:0:0,15)13,25 Кальциевая соль алкилбензолсульфокислоты (АБСК)-диспергатор вспенивания15,60 Фосфорерганические стабилизаторы (дифенилдецилфосфит, дифенилфосфит),50 Диоктиладипинат (пластификатор)6,70 Моноэфир глицерина с СЖК фракции С -j- (смазка)2,25 ДинитрозопентаметиЛентетразин (порообразователь) Двуокись титана (пигмент) Раствор 10,10-оксибиофеноксиарсина в эпоксидированном соевом масле (смесь фунгицида и эпоксидированного пластификатора-стабилизатора)26,50 Результаты анализа: НайденоД:Ва 2,01; Cd 0,92; N S, Формула изобретения Способ получения стабилизатора поливинилхлорида путем взаимоствия смеси окисей или окисей и роокиси металла с фракциями каров ых кислот при температуре 60°С, отличающийся , что, с целью улучшения качества евого продукта и упрощения процеспоследний ведут в присутствии ьциевой соли алкилбенэолсульфолоты, в качестве фракции карбоно-, кислот используют С -С фракции

1993365920

а а качестве смеси окисей или оки-1. Авторскиесвидетельство СССР сей и гидроокиси металла - окисиtf 1385 f кл. С08 L 27/06, 1971. «кадмия, цинка, бария,, свинца, гидроокиси бария, кальция.2. Авторскоесвидетельство СССР

Источники информации,$ № 601276, кл. С07 С 51/52, 1975

принятые вс внимание при экспертизе(прототип).

Авторы

Даты

1982-06-07—Публикация

1979-07-30—Подача