| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУППОВОЕ ЗАХВАТНОЕ УСТРОЙСТВО | 1999 |

|

RU2170698C1 |

| Захватное устройство механизма перегрузки атомного реактора | 1974 |

|

SU634696A3 |

| Автоматический захват для транспортировки тепловыделяющих сборок ядерных реакторов | 1972 |

|

SU494980A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО И МЕХАНИЗМ УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ЗАХВАТНЫМ РЫЧАГОВ, ИСПОЛЬЗУЕМЫЙ В НЕМ | 2013 |

|

RU2540977C1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| Перегрузочная машина | 1971 |

|

SU397094A1 |

| УСТРОЙСТВО ДЛЯ МОНТАЖА-ДЕМОНТАЖА ГОЛОВКИ ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ ЯДЕРНОГО РЕАКТОРА | 1997 |

|

RU2145448C1 |

| Буровой снаряд и ловитель для извлекаемого пробоприемника бурового снаряда и способ применения ловителя | 1990 |

|

SU1756532A1 |

| ЗАХВАТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОВ С ФИГУРНОЙ ГОЛОВКОЙ | 1991 |

|

RU2034770C1 |

| Грузозахватное устройство | 1990 |

|

SU1787924A1 |

АВТОМАТИЧЕСКИЙ ЗАХВАТ ДЛЯ ТРАНСПОРТИРОВКИ ТЕПЛОВВДЕЛЯКЩИХСЯ СБОРОК ЯДЕРНЫХ РЕАКТОРОВ, содержащий цилиндрический корпус, штангу с конусным наконечником, механизм фиксации и захватные лапы, отличающийся тем, что, с целью охлаждения транспортируемой сборки для снятия ее остаточных тепловьще- лений и повьшения надежности в работе, штанга выполнена полой с отверстиями в конусном наконечнике для прохода охлаждающей среды в полость сборки и фигурными пазами в нижней части для захватных ламп, шар.нирно прикрепленных к цилиндрическому корпусу.

СП

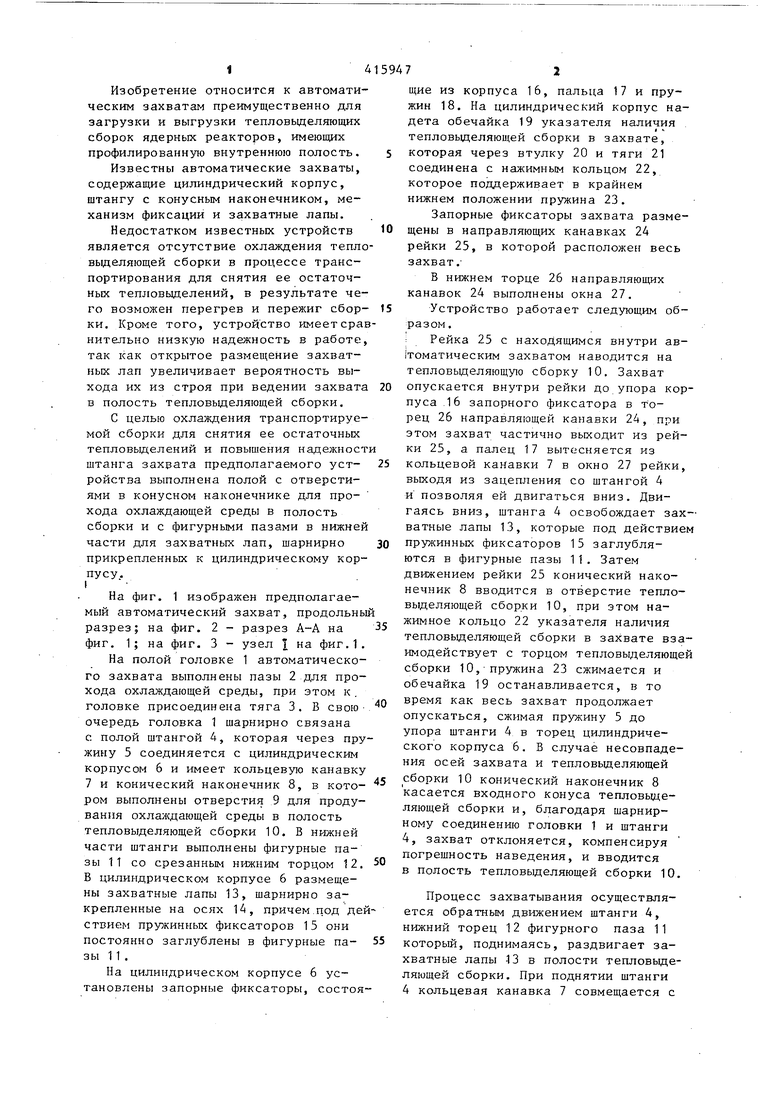

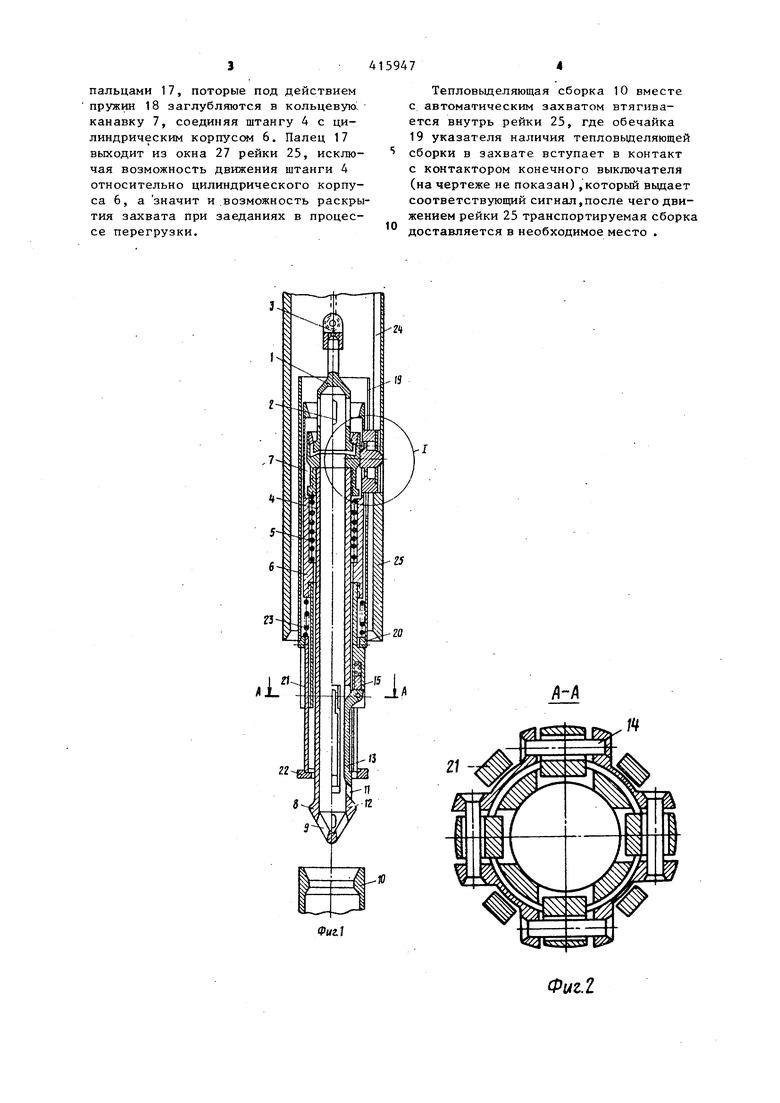

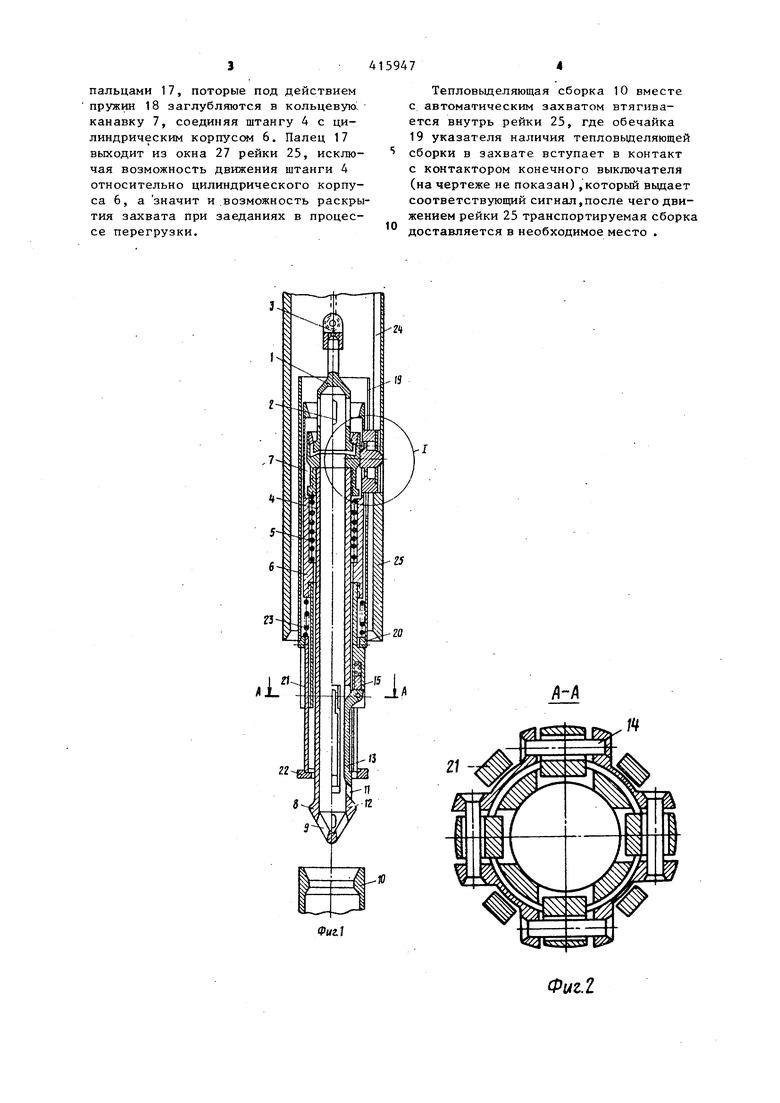

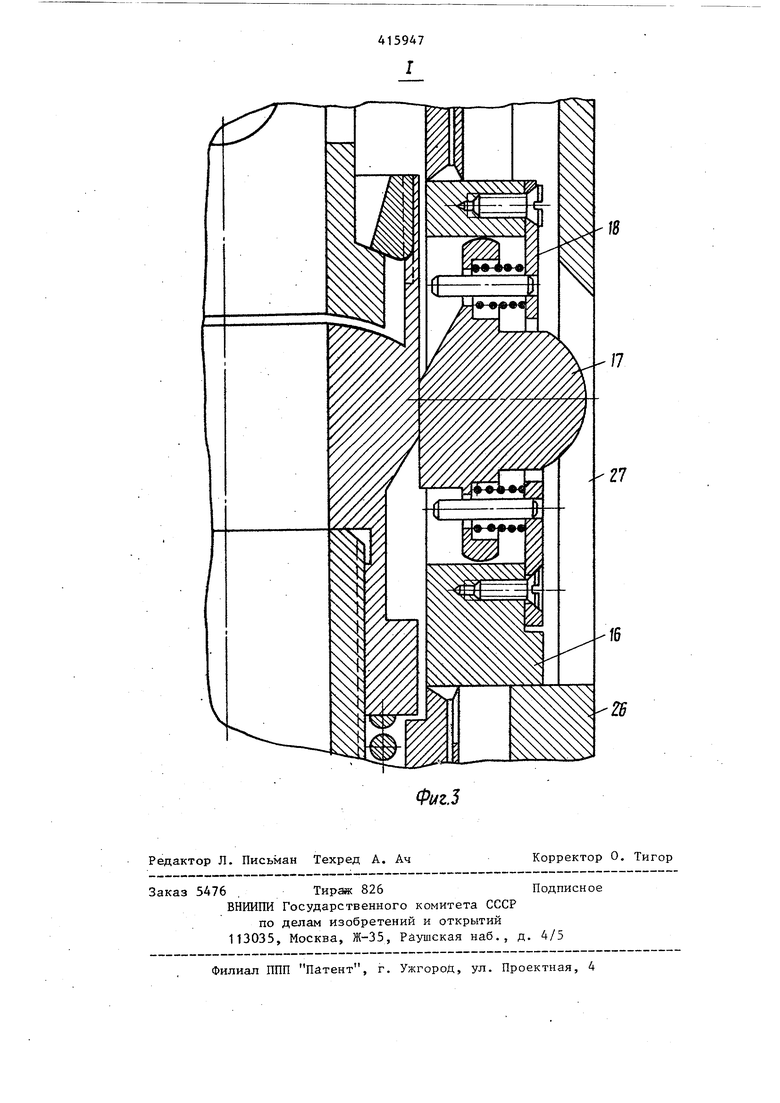

со 4 Изобретение относится к автоматическим захватам преимущественно для загрузки и выгрузки тепловьщеляющих сборок ядерных реакторов, имеющих профилированную внутреннюю полость. Известны автоматические захваты, содержащие цилиндрический корпус, штангу с конусным наконечником, механизм фиксации и захватные лапы. Недостатком известных устройств является отсутствие охлаждения тепло выделяющей сборки в процессе транспортирования для снятия ее остаточных тепловыделений, в результате чего возможен перегрев и пережиг сборкн. Кроме того, устройство имеет сра нительно низкую надежность в работе так как открытое размещение захватных лап увеличивает вероятность выхода их из строя при ведении захвата в полость тепловыделяющей сборки. С целью охлаждения транспортируемой сборки для снятия ее остаточных тепловьщелений и повышения надежност штанга захвата предполагаемого устройства выполнена полой с отверстиями в конусном наконечнике для прохода охлаждающей среды в полость сборки и с фигурными пазами в нижней части для захватных лап, шарнирно прикрепленных к цилиндрическому корпусу, f На фиг. 1 изображен предполагаемый автоматический захват, продольны разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел X на фиг.1 На полой головке 1 автоматического захвата выполнены пазы 2 для прохода охлаждающей среды, при этом к. головке присоединена тяга 3. В свою очередь головка 1 шарнирно связана с полой штангой 4, которая через пру жину 5 соединяется с цилиндрическим корпусом 6 и имеет кольцевую канавку 7и конический наконечник 8, в котором выполнены отверстия 9 для продувания охлалодающей среды в полость тепловыделяющей сборки 10. В нижней части штанги выполнены фигурные пазы 11 со срезанным нижним торцом 12 8цилиндрическом корпусе 6 размещены захватные лапы 13, шарнирно закрепленные на осях 14, причем под де ствием пружинных фиксаторов 15 они постоянно заглублены в фигурные пазы 1 1 . На цилиндрическом корпусе 6 установлены запорные фиксаторы, состоя щие из корпуса 16, пальца 17 и пружин 18. На цилиндрический корпус надета обечайка 19 указателя наличия тепловыделяющей сборки в захвате, которая через втулку 20 и тяги 21 соединена с нажимным кольцом 22, которое поддерживает в крайнем нижнем положении пружина 23. Запорные фиксаторы захвата размещены в направляющих канавках 24 рейки 25, в которой расположен весь захват.В нижнем торце 26 направляющих канавок 24 выполнены окна 27, Устройство работает следующим образом. : Рейка 25 с находящимся внутри ав{томатическим захватом наводится на тепловьщеляющую сборку 10, Захват опускается внутри рейки до упора корпуса ,16 запорного фиксатора в торец 26 направляющей канавки 24, при этом захват частично выходит из рейки 25, а палец 17 вытесняется из кольцевой канавки 7 в окно 27 рейки, выходя из зацепления со штангой 4 и позволяя ей двигаться вниз. Двигаясь вниз, штанга 4 освобождает захватные лапы 13, которые под действием пружинных фиксаторов 15 заглубляются в фигурные пазы 11, Затем движением рейки 25 конический наконечник 8 вводится в отверстие тепловыделяющей сборки 10, при этом нажимное кольцо 22 указателя наличия тепловыделяющей сборки в захвате взаимодействует с торцом тепловыделяющей сборки 10,-пружина 23 сжимается и обечайка 19 останавливается, в то время как весь захват продолжает опускаться, сжимая пружину 5 до упора штанги 4 в торец цилиндрического корпуса 6, Б случае несовпадения осей захвата и тепловьщеляющей сборки 10 конический наконечник 8 касается входного конуса тепловьщеляющей сборки и, благодаря шарнирному соединению головки 1 и штанги 4, захват отклоняется, компенсируя погрешность наведения, и вводится в полость тепловыделяющей сборки 10. Процесс захватывания осуществляется обратным движением штанги 4, нижний торец 12 фигурного паза 11 который, поднимаясь, раздвигает захватные лапы -13 в полости тепловьщеляющей сборки. При поднятии штанги 4 кольцевая канавка 7 совмещается с

пальцами 17, поторые под действием пружин 18 заглубляются в кольцевую. канавку 7, соединяя штангу 4 с цилиндрическим корпусе 6. Палец 17 выходит из окна 27 рейки 25, исключая возможность движения штанги 4 относительно цилиндрического корпуса 6, а значит и .возможность раскрытия захвата при заеданиях в процессе перегрузки.

Фиг.

Тепловыделяющая сборка 10 вместе с автоматическим захватом втягивается внутрь рейки 25, где обечайка 19 указателя наличия тепловыделяющей сборки в захвате вступает в контакт с контактором конечного выключателя (на чертеже не показан),который выдает соответствую1ций сигнал,после чего движением рейки 25 транспортируемая сборка доставляется в необходимое место .

п

2f -.

Фиг.2

Авторы

Даты

1984-07-15—Публикация

1972-05-16—Подача