Изобретение относится к грузозахватным устройствам и может быть использовано в любой области машиностроения, в частности, в энергомашиностроении в технологических линиях обработки изделий АЭС.

Известен захват для подъема изделий с внутренней полостью, содержащий захватные рычаги, шарнирно закрепленные в полом корпусе с пазами, в котором установлен с возможное ь131т Л5ДЬльногоi перемещения стержень с растТбр Шм элементом, имеющий радиальные пазы и канавку, а также приспособление для фиксации положения захватных рычагов, включающее два штыря, один из которых подпружинен и установлен в одном из пазов корпуса, с возможностью захвата в кольцевую канавку стержня а другой стержень установлен в другом пазу корпуса с возможностью захода в кольцевую канавку стержня, выполненную с трапециевидным профилем.

Известное устройство используется при транспортировке изделий, имеющих значительные по размеру внутренние полости, т.е. ограничена сфера его применения. Кроме того, данное устройство невозможно использовать для изделий с малыми диаметрами отверстий, т.к. для захвата с последующей фиксации необходимо, чтобы в отверстие изделия входили не только захватные рычаги с зацепами, но и весь корпус со стержнем и распорным элементом.

Таким образом известное устройсто имеет ограниченные технологические возможности.

За прототип выбран захват для изделий с центральным отверстием, содержащий присоединенную посредством соединительного элемента в грузоподъемному механизму вертикально подвижную штангу, несущую жестко закрепленную на ней каретку, шарнирно связанную посредством тяг с двуплечими рычагами, связанными посредством зубчатого зацепления с захватнымирычагами, шарнирно прикрепленными к кронштейнам стержней, составляющих корпус, соединенных между собой силовыми кольцами, одно из которых образует опорный элемент для установки на изделие.

Недостатком известного устройства является его ограниченные технологические возможности, требующие применения ручного труда, например, фиксация положения штанги осуществляется поворотом рукоятки, а при установке устройства на поверхность изделия перед транспортировкой корпус его придерживается вручную. Аналогично происходит при освобождении изделия. Все это отрицательно сказывается на проведении цикла захвата и освобождения груза.

Цель изобретения - расширение технологических возможностей путем обеспечения автоматического цикла захвата и освобождения груза,

Поставленная цель достигается тем, что в грузозахватном устройстве, содержащем

0 соединяемые своими верхними плечами с подъемным средством посредством горизонтальных параллельных между собой осей с возможностью ограниченного поворота относительно последних захватные

5 рычаги с площадками на нижних плечах для взаимодействия с нижней плоскостью груза, кинематически связанную с захватными рычагами, подвижную в вертикальном направлении штангу, жестко соединенную с

0 последней перпендикулярно ей пластину, упор для взаимодействия с верхней плоскостью груза и фиксатор положения захватных рычагов относительно подъемного средства, кинематическая связь штанги с

5 захватными рычагами включает в себя шарнирно соединенные посредством горизонтальных пальцев с возможностью ограниченного поворота относительно последних одними своими концами с концами

0 пластины, а вторыми концами - со средними частями захватных рычагов тяги, соединенное со штангой с возможностью продольного перемещения относительно последней и подпружиненного относитель5 но нее коромысло, шарнирно соединенные с возможностью плоско-параллельного перемещения в вертикальной плоскости одними своими концами с концами коромысла, а вторыми своими концами - с захватными

0 рычагами фигурные тяги и закрепленные на захватных рычагах ограничители поворота фигурных тяг относительно захватных рычагов, фиксатор положения захватных рычагов включает в себя установленные на

5 пальцах крепления вторых концов тяг к захватным рычагам ролики для взаимодействия с силовым элементом подъемного средства, закрепленный на верхнем конце штанги опорный ролик для взаимодействия

0 с подпружиненной защелкой подъемного средства, а упор для взаимодействия с верхней плоскостью груза соединен с нижним концом штанги и подпружинен относительно нее.

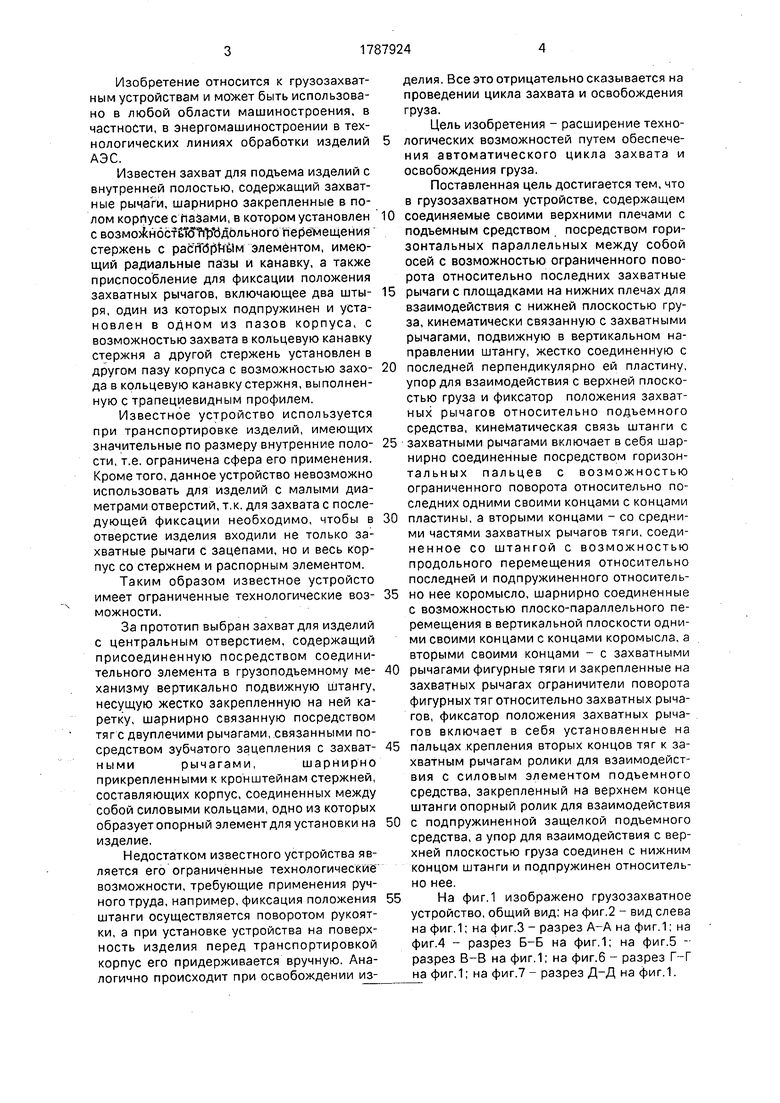

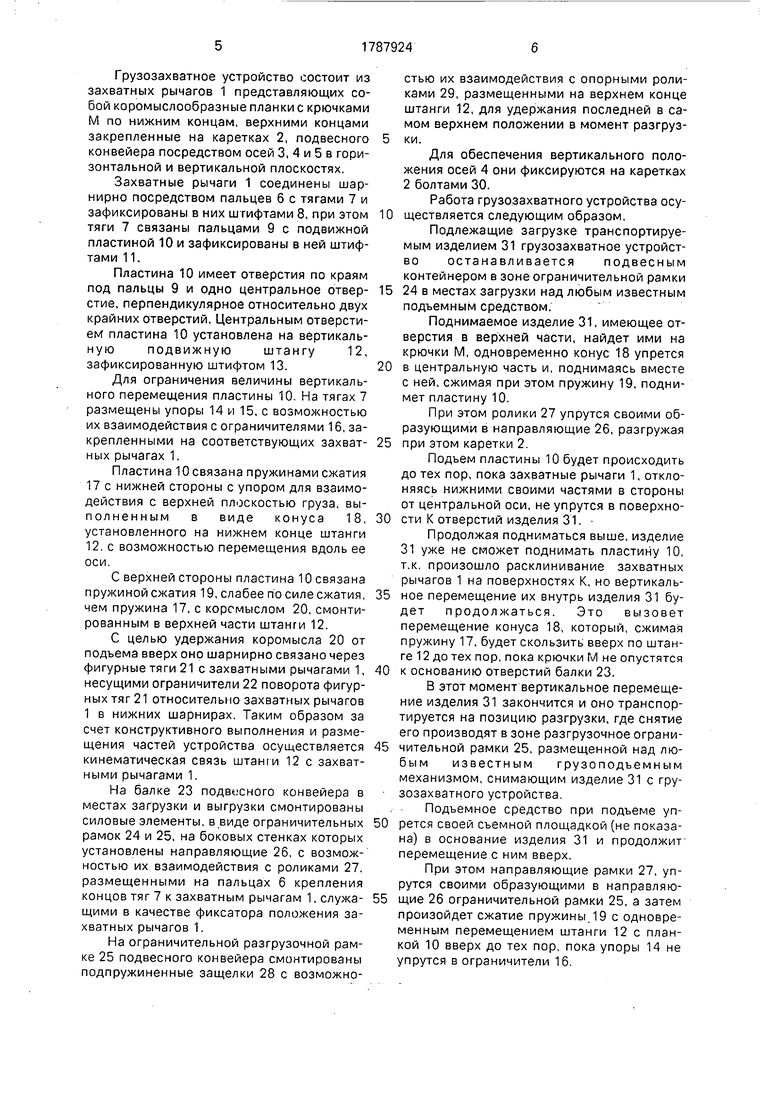

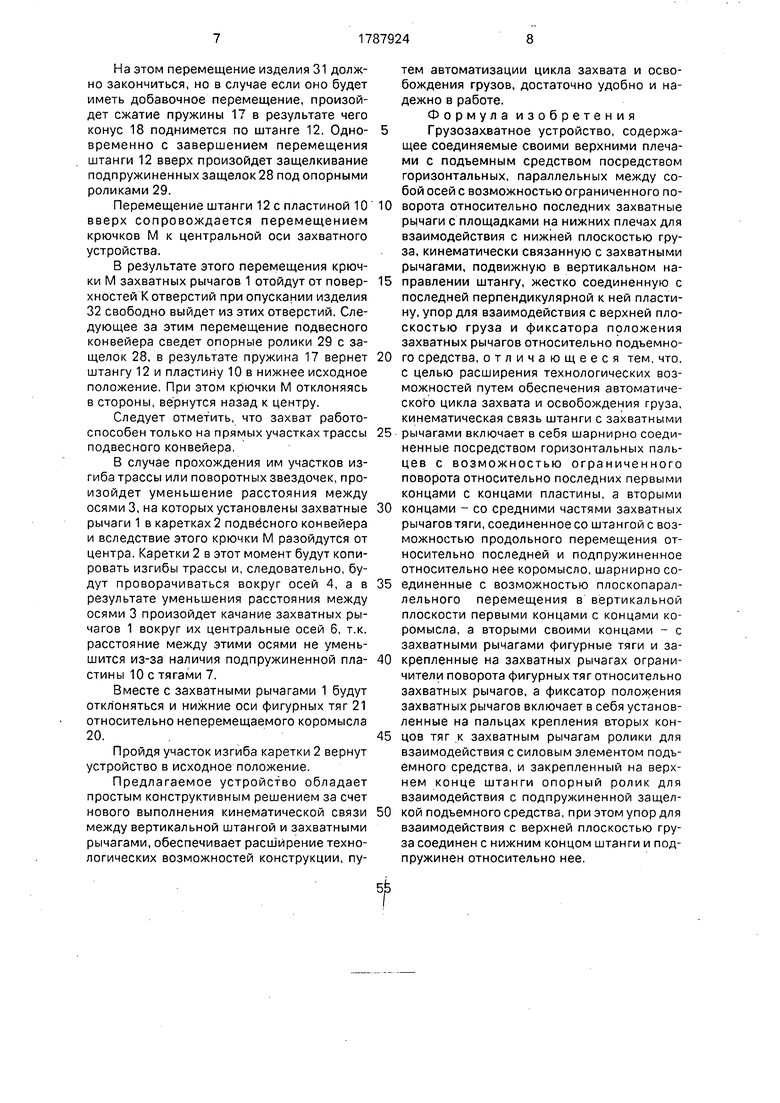

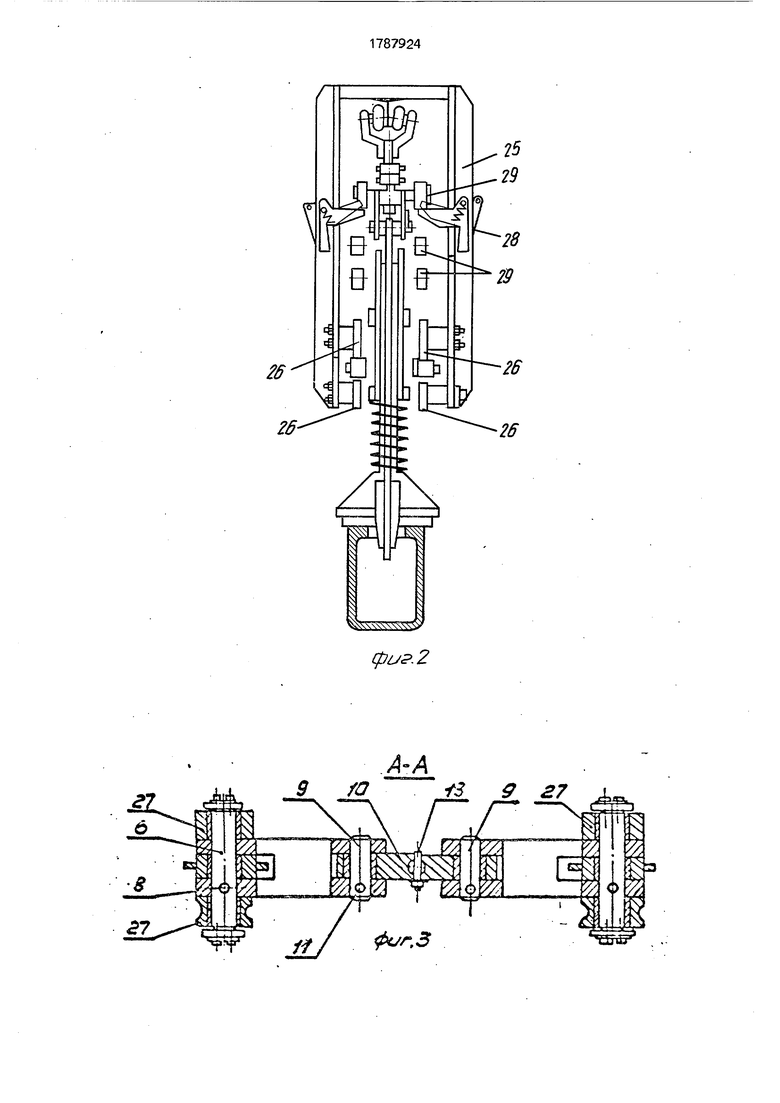

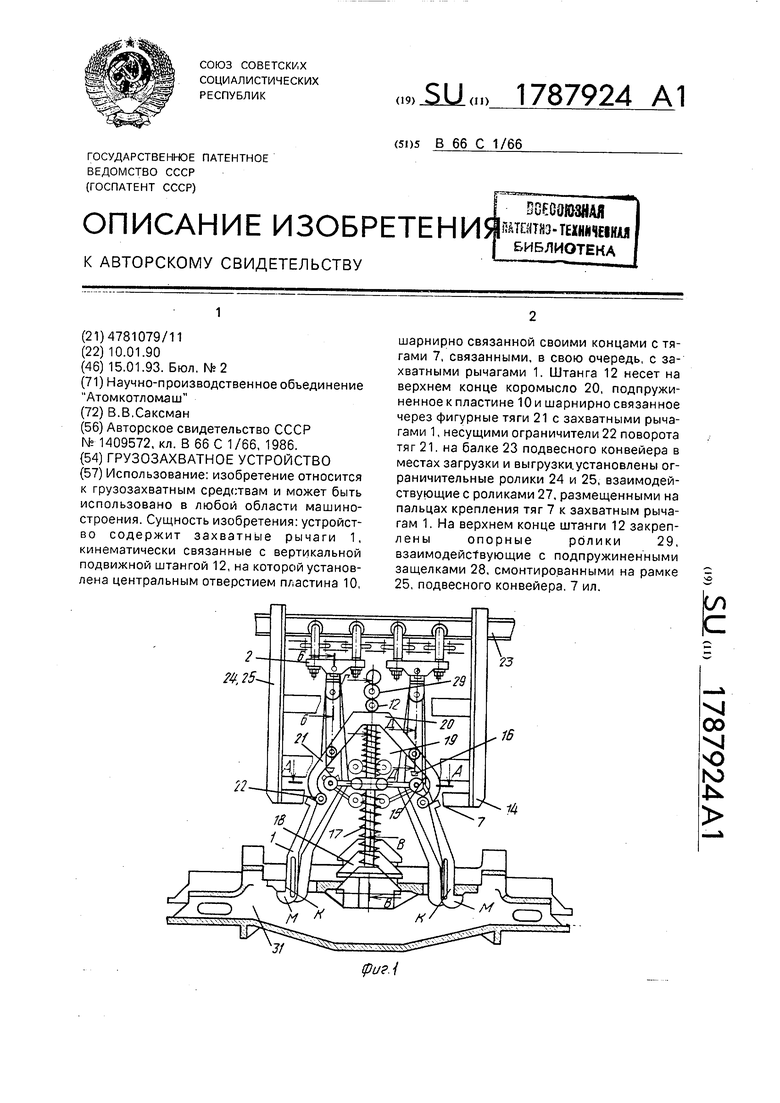

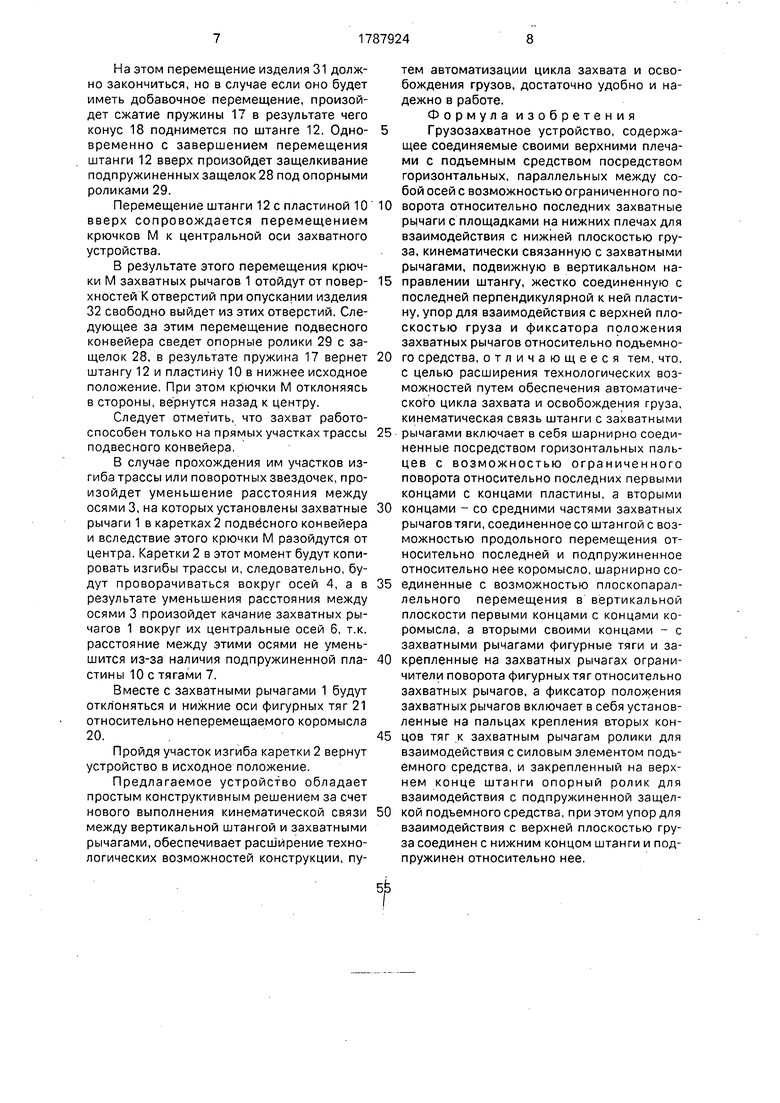

5 На фиг.1 изображено грузозахватное устройство, общий вид; на фиг.2 - вид слева на фиг.1; на фиг.З - разрез А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - разрез Г-Г на фиг.1; на фиг.7 - разрез Д-Д на фиг.1.

Грузозахватное устройство состоит из захватных рычагов 1 представляющих собой коромыслообразные планки с крючками М по нижним концам, верхними концами закрепленные на каретках 2, подвесного конвейера посредством осей 3, 4 и 5 в горизонтальной и вертикальной плоскостях.

Захватные рычаги 1 соединены шар- нирно посредством пальцев б с тягами 7 и зафиксированы в них штифтами 8, при этом тяги 7 связаны пальцами 9 с подвижной пластиной 10 и зафиксированы в ней штифтами 11.

Пластина 10 имеет отверстия по краям под пальцы 9 и одно центральное отверстие, перпендикулярное относительно двух крайних отверстий. Центральным отверстием пластина 10 установлена на вертикальную подвижную штангу 12, зафиксированную штифтом 13.

Для ограничения величины вертикального перемещения пластины 10. На тягах 7 размещены упоры 14 и 15, с возможностью их взаимодействия с ограничителями 16, закрепленными на соответствующих захватных рычагах 1.

Пластина 10 связана пружинами сжатия 17с нижней стороны с упором для взаимодействия с верхней плоскостью груза, выполненным в виде конуса 18, установленного на нижнем конце штанги 12. с возможностью перемещения вдоль ее оси.

С верхней стороны пластина 10 связана пружиной сжатия 19, слабее по силе сжатия, чем пружина 17, с коромыслом 20, смонтированным в верхней части штанги 12.

С целью удержания коромысла 20 от подъема вверх оно шарнирно связаночерез фигурные тяги 21 с захватными рычагами 1, несущими ограничители 22 поворота фигурных тяг 21 относительно захватных рычагов 1 в нижних шарнирах. Таким образом за счет конструктивного выполнения и размещения частей устройства осуществляется кинематическая связь штанги 12 с захватными рычагами 1.

На балке 23 подвесного конвейера в местах загрузки и выгрузки смонтированы силовые элементы, в виде ограничительных рамок 24 и 25, на боковых стенках которых установлены направляющие 26, с возможностью их взаимодействия с роликами 27, размещенными на пальцах 6 крепления концов тяг 7 к захватным рычагам 1. служащими в качестве фиксатора положения захватных рычагов 1.

На ограничительной разгрузочной рамке 25 подвесного конвейера смонтированы подпружиненные защелки 28 с возможностью их взаимодействия с опорными роликами 29, размещенными на верхнем конце штанги 12, для удержания последней в самом верхнем положении в момент разгрузки.

Для обеспечения вертикального положения осей 4 они фиксируются на каретках 2 болтами 30.

Работа грузозахватного устройства осуществляется следующим образом.

Подлежащие загрузке транспортируемым изделием 31 грузозахватное устройство останавливается подвесным контейнером в зоне ограничительной рамки

24 в местах загрузки над любым известным подъемным средством.

Поднимаемое изделие 31, имеющее отверстия в верхней части, найдет ими на крючки М, одновременно конус 18 упрется

в центральную часть и, поднимаясь вместе с ней, сжимая при этом пружину 19, поднимет пластину 10.

При этом ролики 27 упрутся своими образующими в направляющие 26, разгружая

при этом каретки 2.

Подъем пластины 10 будет происходить до тех пор, пока захватные рычаги 1, отклоняясь нижними своими частями в стороны от центральной оси, не упрутся в поверхности К отверстий изделия 31.

Продолжая подниматься выше, изделие 31 уже не сможет поднимать пластину 10, т.к. произошло расклинивание захватных рычагов 1 на поверхностях К, но вертикальное перемещение их внутрь изделия 31 будет продолжаться. Это вызовет перемещение конуса 18, который, сжимая пружину 17, будет скользить вверх по штанге 12 до тех пор, пока крючки М не опустятся

к основанию отверстий балки 23.

В этот момент вертикальное перемещение изделия 31 закончится и оно транспортируется на позицию разгрузки, где снятие его производят в зоне разгрузочное ограничительной рамки 25, размещенной над любым известным грузоподъемным механизмом, снимающим изделие 31 с гру- зозахватного устройства.

Подъемное средство при подъеме упрется своей съемной площадкой (не показана) в основание изделия 31 и продолжит перемещение с ним вверх.

При этом направляющие рамки 27, упрутся своими образующими в направляющие 26 ограничительной рамки 25, а затем произойдет сжатие пружины. 19 с одновременным перемещением штанги 12 с планкой 10 вверх до тех пор, пока упоры 14 не упрутся в ограничители 16.

На этом перемещение изделия 31 должно закончиться, но в случае если оно будет иметь добавочное перемещение, произойдет сжатие пружины 17 в результате чего конус 18 поднимется по штанге 12. Одновременно с завершением перемещения штанги 12 вверх произойдет защелкивание подпружиненных защелок 28 под опорными роликами 29.

Перемещение штанги 12 с пластиной 10 вверх сопровождается перемещением крючков М к центральной оси захватного устройства.

В результате этого перемещения крючки М захватных рычагов 1 отойдут от поверхностей К отверстий при опускании изделия 32 свободно выйдет из этих отверстий. Следующее за этим перемещение подвесного конвейера сведет опорные ролики 29 с защелок 28, в результате пружина 17 вернет штангу 12 и пластину 10 в нижнее исходное положение. При этом крючки М отклоняясь в стороны, вернутся назад к центру.

Следует отметить, что захват работоспособен только на прямых участках трассы подвесного конвейера.

В случае прохождения им участков изгиба трассы или поворотных звездочек, произойдет уменьшение расстояния между осями 3, на которых установлены захватные рычаги 1 в каретках 2 подвесного конвейера и вследствие этого крючки М разойдутся от центра. Каретки 2 в этот момент будут копировать изгибы трассы и, следовательно, будут проворачиваться вокруг осей 4, а в результате уменьшения расстояния между осями 3 произойдет качание захватных рычагов 1 вокруг их центральные осей 6, т.к. расстояние между этими осями не уменьшится из-за наличия подпружиненной пластины 10 с тягами 7.

Вместе с захватными рычагами 1 будут отклоняться и нижние оси фигурных тяг 21 относительно неперемещаемого коромысла 20.

Пройдя участок изгиба каретки 2 вернут устройство в исходное положение.

Предлагаемое устройство обладает простым конструктивным решением за счет нового выполнения кинематической связи между вертикальной штангой и захватными рычагами, обеспечивает расширение технологических возможностей конструкции, путем автоматизации цикла захвата и освобождения грузов, достаточно удобно и надежно в работе.

Формула изобретения

Грузозахватное устройство, содержащее соединяемые своими верхними плечами с подъемным средством посредством горизонтальных, параллельных между собой осей с возможностью ограниченного поворота относительно последних захватные рычаги с площадками на нижних плечах для взаимодействия с нижней плоскостью груза, кинематически связанную с захватными рычагами, подвижную в вертикальном направлении штангу, жестко соединенную с последней перпендикулярной к ней пластину, упор для взаимодействия с верхней плоскостью груза и фиксатора положения захватных рычагов относительно подъемного средства, отличающееся тем, что, с целью расширения технологических возможностей путем обеспечения автоматического цикла захвата и освобождения груза, кинематическая связь штанги с захватными

рычагами включает в себя шарнирно соединенные посредством горизонтальных пальцев с возможностью ограниченного поворота относительно последних первыми концами с концами пластины, а вторыми

концами - со средними частями захватных рычаговтяги, соединенное со штангой с возможностью продольного перемещения относительно последней и подпружиненное относительно нее коромысло, шарнирно соединенные с возможностью плоскопараллельного перемещения в вертикальной плоскости первыми концами с концами коромысла, а вторыми своими концами - с захватными рычагами фигурные тяги и закрепленные на захватных рычагах ограничители поворота фигурных тяг относительно захватных рычагов, а фиксатор положения захватных рычагов включает в себя установленные на пальцах крепления вторых концов тяг к захватным рычагам ролики для взаимодействия с силовым элементом подъемного средства, и закрепленный на верхнем конце штанги опорный ролик для взаимодействия с подпружиненной защелкой подъемного средства, при этом упор для взаимодействия с верхней плоскостью груза соединен с нижним концом штанги и подпружинен относительно нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| Захватное устройство для изделий с конусной вертикальной полостью | 1990 |

|

SU1740303A1 |

| Грузозахватное устройство | 1989 |

|

SU1751138A1 |

| Грузозахватное устройство | 1986 |

|

SU1418268A1 |

| Грузозахватное устройство | 1990 |

|

SU1773847A1 |

| Грузозахватная система | 1990 |

|

SU1729990A1 |

| Подвесной грузонесущий конвейер А.Н.Коткова | 1986 |

|

SU1406081A1 |

| Устройство для перемещения и передачи подвесок с грузами | 1983 |

|

SU1133194A1 |

| АВТОМАТИЧЕСКИЙ ЗАХВАТ РОДОВИКОВА | 2009 |

|

RU2394747C1 |

| Захватное устройство для пакета группы длинномерных грузов | 1985 |

|

SU1414749A1 |

Использование: изобретение относится к грузозахватным средствам и может быть использовано в любой области машиностроения. Сущность изобретения: устройство содержит захватные рычаги 1, кинематически связанные с вертикальной подвижной штангой 12, на кото рой установлена центральным отверстием пластина 10, шарнирно связанной своими концами с тягами 7, связанными, в свою очередь, с захватными рычагами 1. Штанга 12 несет на верхнем конце коромысло 20, подпружиненное к пластине 10 и шарнирно связанное через фигурные тяги 21с захватными рычагами 1, несущими ограничители 22 поворота тяг 21. на балке 23 подвесного конвейера в местах загрузки и выгрузки.установлены ограничительные ролики 24 и 25, взаимодействующие с роликами 27, размещенными на пальцах крепления тяг 7 к захватным рычагам 1. На верхнем конце штанги 12 закрепленыопорные ролики 29, взаимодействующие с подпружиненными защелками 28, смонтированными на рамке 25, подвесного конвейера. 7 ил.

гбЈш

c/rS

| Захват для изделий с центральным отверстием | 1986 |

|

SU1409572A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1993-01-15—Публикация

1990-01-10—Подача