НИИ необходимо осуществлять реакцию полимеризации в мягких условиях. В предельных случаях может быть получен первый или последний сополимер как единственный продукт.

Это подтверждается спектрами ЯМР, ИК-спектрами, рентгенограммами и результатами измерений на дифференциальном сканируюодем калориметре.

Например, чередующийся сополимер бутадиена и этилена также соответствует сополимеру, полученному при неупорядоченном замещении произвольных количеств транс1,4-бутадиеновых звеньев чередующегося сополимера бутадиена и этилена, микроструктура бутадиеновых звеньев которого представлена всеми траке-1,4 с ,4-бутадиеновыми звеньями и/или 1,2-бутадиеновыми звеньями. Чередующийся сополимер бутадиена и этилена проявляет высокоэластичность и наблюдаемую на рентгенограммах кристалличность при комнатной температуре, но, с другой стороны, чередующийся сополимер бутадиена и этилена, микроструктура бутадиеновых звеньев которого представлена целиком из транс-1,4-звеньев, проявляет смолоподобные свойства и обладает высокой кристалличностью при комнатной температуре, наблюдаемой на рентгенограммах.

Микроструктура чередующегося сополимера изопрена и этилена также является составленной из цис-,4:, транс-,4- и 3,4-структуры и поэтому изопреновые звенья чередующегося сополимера не проявляют заметной стереоспецифичности.

Молярное отношение сопряженного диена к этилену в обогащенном этиленом неупорядоченном сополимере сопряженного диена и этилена является ниже 1/4 (диен/этилен 1/4). При исследовании спектров ЯМР не наблюдалось каких-либо диен-диеновых повторяющихся звеньев. Неупорядоченных сополимер представляет собой кристаллический полиэтилен, модифицированный небольшим количеством звеньев сопряженного диена, которые неупорядоченным образом распределены в основной полимерной цепи.

Чередующийся сополимер сопряженного диена и этилена быть отделен от обогащенного этиленом неупорядоченного сополимера сопряженного диена и этилена с помощью обычного метода экстрагирования растворителем. Например, чередующийся сополимер растворим в хлороформе, н-гептане, толуоле, диэтиловом эфире, а обогащенный этиленом неупорядоченный сополимер сопряженного диена и этилена, с другой стороны, нерастворим в указанных растворителях.

Чередующийся сополимер сопряженного диена и этилена является по своей природе каучуконодобным и может использоваться в качестве полимерных пластификаторов, в адгезивах и может быть вулканизован с использованием серы или соединения серы с получением вулканизованных эластомеров.

Обогащенный этиленом неупорядоченный сополимер сопрял- енного диена и этилена также является полезным продуктом, поскольку при вулканизации с использованием основанной на сере смеси он может быть преобразован в продукт, обладающий хорошими механическими свойствами. При добавлении предопределенных количеств каучукообразного чередующегося сополимера сопряженного диена и

этилена в обогащенный этиленом неупорядоченный сополимер сопряженного диена и этилена механические свойства неупорядоченного сополимера также могут быть модифицированы.

Алюмипийорганические соединения, которые образуют первый компонент каталитической системы, определяют формулой АШз, где R - углеводородный радикал, выбранный из группы, включающей Ci - Cja, предпочтительно GI - GS, а более предпочтительно Ga - GG, алкильные, циклоалкильные, ариловые и аралкильные радикалы и каждый R может быть различным или они все могут быть одинаковыми. Также могут быть использованы смеси этих алюминийоргапических соединений. Представителями таких алюминийорганических соединений, но никоим образом не ограничивающими перечень таких соединений, являются: триметилалюминий, триэтилалюминий, т/ ы-н-пропилалюминий, триизопропилалюминий, т/)м-н-бутилалюминий, триизобутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюмииий, трифепилалюминий, три-п-толилалюминий, трибензилалюминий, этилдифенилалюминий, этил-ди-п-толилалюминий, этилдибензилалюминий, ди-этилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий. Также могут быть использованы и

смеси этих соединений. Из них обычно предпочтр1тельнее всего использовать триалкилалюминиевые соединения.

Титаноорганические соединения, имеющие Ti -X и Ti -OGOR (R -углеводородный

радикал, выбранный из группы, включающей GI - Gi2, предпочтительно GI - Gg, а более предпочтительно GI - GS, алкильные, циклоалкильные, арильные и аралкильные радикалы, а X - галоген), связи представляют собой

второй компонент каталитической системы таковыми же являются соединения, представленные общими формулами

TiX(OCOR),, TiX,(OCOR)s, TiX,(OGOR)O TlX,(OGOR),

(OGOR),b, TiX (OR) (OGOR)2, TIX (OR)., (OGOR).

тому подобными, a также их смеси.

GMecb титаноорганического соединения, содержащего Ti - OGOR (где R имеет указан65 ное значение) связи и не имеющего в молекуле связи Т - X, и галогена, соединения галогена или их смеси, также может использоваться в качестве второго компонента каталитической системы при условии, что указанное титаноорганическое соединение может реагировать с галогеном, соединением галогена или их смесью с образованием титанорганического соединения, имеющего Ti - X и Ti - OCOR-связи, прямо на месте. Примерами таких содержащих Ti - OCOR-связи соединений, но которыми перечень никоим образом не ограничивается, являются соединения следующих формул:

T:(OCOR),, О Ti (OCOR),,, Ti(OR), (OCOR), Ti(ORs)(OCOR)2, Ti(OR)(OCOR),, TiO(OCOR)a,

OV (OR)X3-n (n - число от 1 до 2); Ti(OR)nX4-n (n -число от 1 до 3), Zr(OR),X,, Zr(OR),X, OV(CH,COCHCOCH,) пХз- n; (n - число от 1 до 2), V (C5Ht)nX4-n (n - число от 1 до 2), V (CiH5),X, OV(C.H,)X,, Т4(С.Н,),Х„ Т1(СбН.)Х„ Ti(C.H,),X, (C,H,)TI(OR)X,, (C.H.),PrX, (C,H,)Mo(Co),X, (C.Hs).ZrX, и т. д.

галогенангидриды кислот, соединения, имеющие общую формулу

X,

г/

20 примерами R-радикалов, используемых в указанных титаноорганических соединениях, являются: мстильиый, этильный, н-пропильный, изопропильный, н-бутильный, изобутильный, трет-бутильпый, пентильный, гексильный, циклогексильный, октильный, фенильный, п-толильный, бензильный и другие радикалы. Галогеновые соединения, которые могут образовывать третий компонент каталитической системы и пригодные для использования в качестве источника галогена для преобразования соединений, имеющих Ti - OCOR-связь, во второй компонент каталитической системы, являются соединения, проявляющие свойства кислот Льюиса: соединения с общей формулой VX4 (X - галоген, который является тем же самым и в приведенном ниже) УОХз, WX,, МОХ,з, СгОД. ZrX, FeX,, ВХ,, РХв, SnX, SbX,, AlOX, А1Х„ CuX, MnX, MgX,, ZnX, HgXa, BIX,, NiXj-, комплексные соединения с основаниями Льюиса указанных галогеновых соединений, проявляющих свойства кислот Льюиса, такие как соединения общей формулы А1Х, (ОС,Н,). ВХ, - (ОС.Н),, VOX О (С,Н„),, FeXj-OCCA).,, NiX,-Py (Ру - пиридин), HgXjPy и т. д.; алюминийорганические соединения, имеющие связь AI-X, такие как соединения А1(ОЯ)пХз-п (п - число от 1 до 2, R имеет указанное значение), (п - число от 1 до 2, а R - такой, как определено выше), и т. д.; органические соединения переходных металлов, имеющие связь переходный металл - X, такие как соединения общей формулы галогоннзированные алкановые соединения, такие как грег-бутилгалогенид, втор-бутилгалогенид, четырехгалогенид углерода и т. д. и их смеси. Компоненты каталитической системы обычно используются в каталитических количествах. В предпочтительном варианте молярное отношение алюминийорганического соединения, которое образует первый компонент каталитической системы, к титаноорганическому соединению, которое образует второй компонент каталитической системы, должно быть в интервале от 200 до 1 (200 AI/Ti 1), причем оптимальные отнощения попадают в интервал между 100 и 2 (100 А1Д1 2). В предпочтительном варианте атомарное отношение атомов титана в каталитической системе к атомам галогена в каталитической системе должно попадать в интервал от 0,01 до 20 (0,01 Ti/X 20), причем оптимальные отношения попадают в интервалы от 0,02 до 10 (0,02 Ti/X 10). Атомы галогена необходимы для образования каталитической системы для чередующейся сополимеризации сопряженного диена и этилена. Сопряженные диены, предназначенные для использования в предлагаемом способе, имеют 4-12 атомов углерода, и типичными примерами являются бутадиен, пентадиен-1,3, гексадиен-1,3, изопрен, 2-зтилбутадиен, 2-пропилбутадиен, 2-изопропилбутадиен, 2,3-диметилбутадиен, фенилбутадиен, и тому подобное. Среди них предпочтительными являются бутадиен и изопрен, а также их смесь. Процедура получения каталитической системы не является критичной. Алюминийорганическое соединение, которое образует первый компонент каталитической системы, и татаноорганическое соединение, которое образует второй компонент каталитической системы, или алюминийорганическое соединение, титаноорганическое соединение и галоген или галогеновое соединение, которое образует третий компонет каталитической системы, могут

7

быть смешаны как таковые или же в присутствии органического растворителя. Если необходимо использовать растворитель, то обычно предпочтительными являются ароматические растворители, такие как бензол, толуол, ксилол и т. д.; алифатические углеводороды, например, пропан, бутан, пентан, гексан, гептан, циклогексан, и т. д.; галогенизированпые углеводородные растворители, такие как тригалогенэтан, метиленгалогенид, тетрагалогенэтилен, и т. д.

В общем случае алюминийорганическое соединение, которое образует первый компонент каталитической системы, и титаноорганическое соединение, которое образует второй компонент каталитической системы, могут быть смешаны при температуре в довольно широком интервале от -100 до -1-100°С, а предпочтительнее от -78 до+50°С. Эта температура приведена в таблицах как температура приготовления катализатора. Галоген или галогеновое соединение, которое образует третий компонент каталитической системы, может быть смешано с остальными двумя или одним компонентами каталитической системы при температуре в довольно широком интервале от -100 до -j-100°C, предпочтительнее от -78 до -f 50°С.

Температура полимеризации может быть от -100 до -г 100С, предпочтительно от -78 до . Может быть использовано любое давление при условии, что оно может поддерживать реакционную систему в жидкой фазе.

Реализация этой сополимеризации обычно проводится в присутствии органического растворителя или разбавителя.

В качестве растворителей могут быть использованы ароматические растворители; бензол, толуол, ксилол, и т. д.; алифатические углеводороды, например пропан, бутан, пентан, гексан, пентан, циклогексан, и т. д.; галогенизированные углеводородные растворители: тригалогенэтан, метиленгалогенид, тетрагалогенэтилен.

При завершении сополимеризации продукты могут быть высажены и обеззолены с использованием метанолхлористоводородной кислоты. Высаженный продукт может быть промыт метанолом несколько раз и высушен под вакуумом. При необходимости обогащенный этиленом неупорядоченный сополимер сопряженного диена и этилена выводится из высаженного продукта с использованием обычного метода экстрагирования растворителем. Чередующийся сополимер сопряженного диена и этилена растворим в хлороформе, н-гептане, толуоле, диэтиловом эфире, а обогащенный этиленом неупорядоченный сополимер сопряженного диена и этилена нерастворим в этих растворителях.

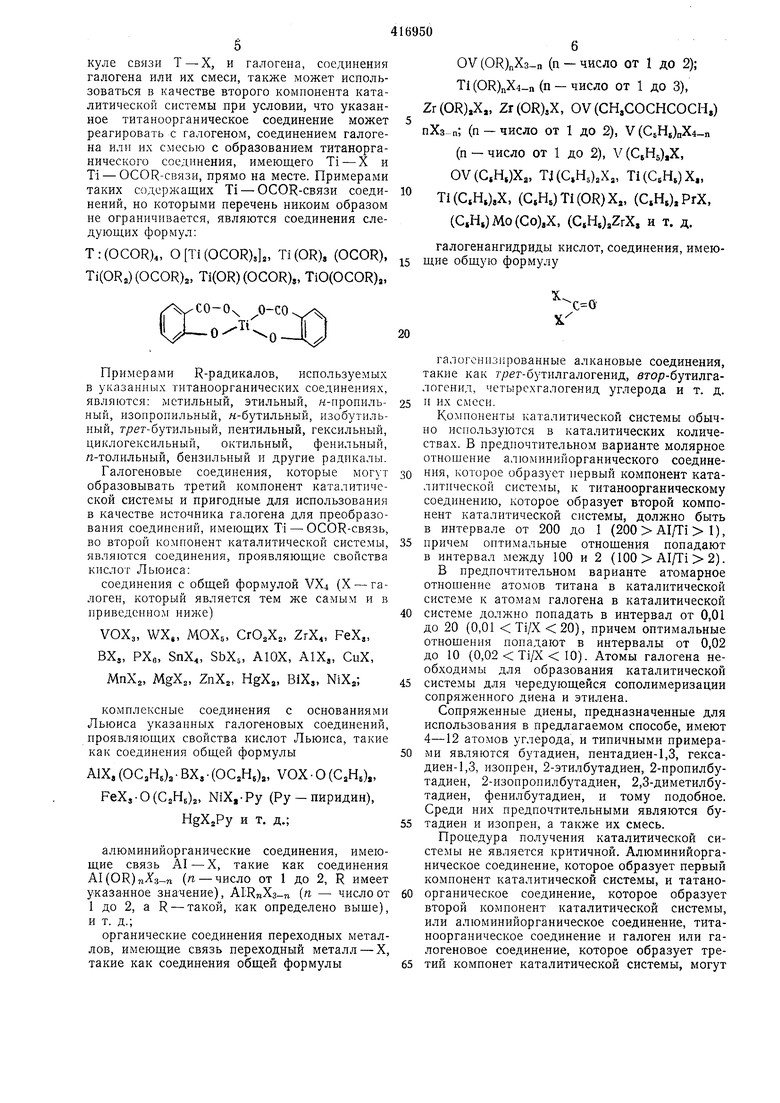

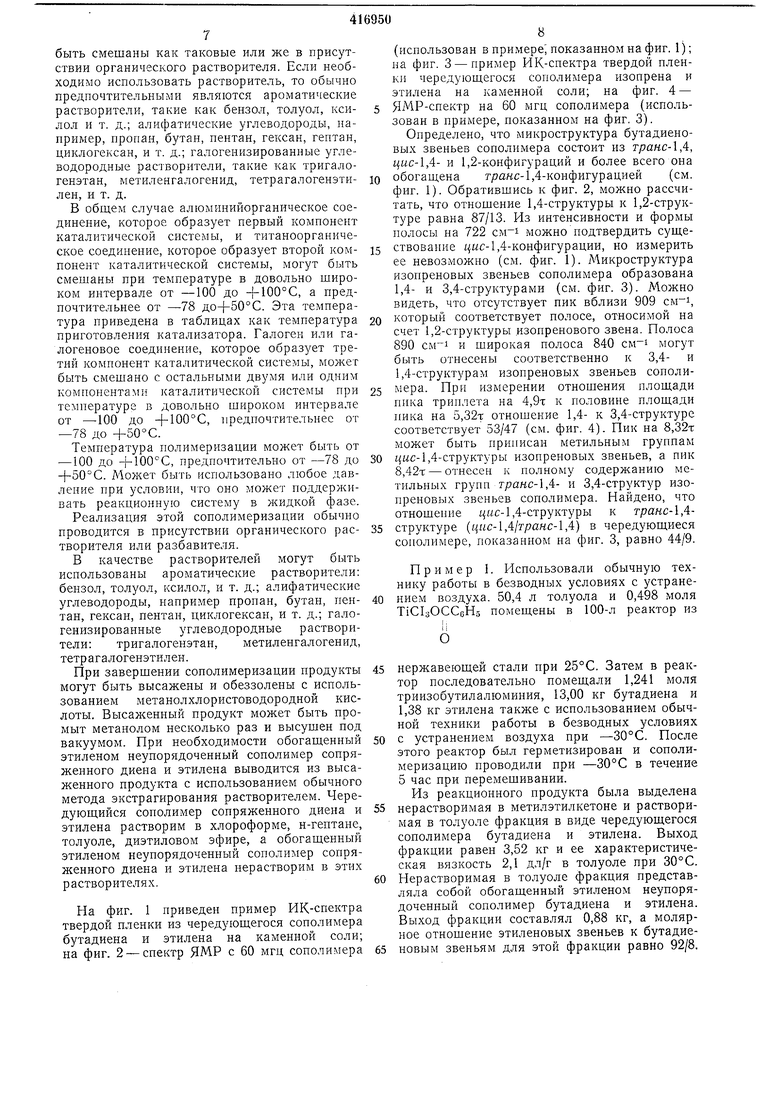

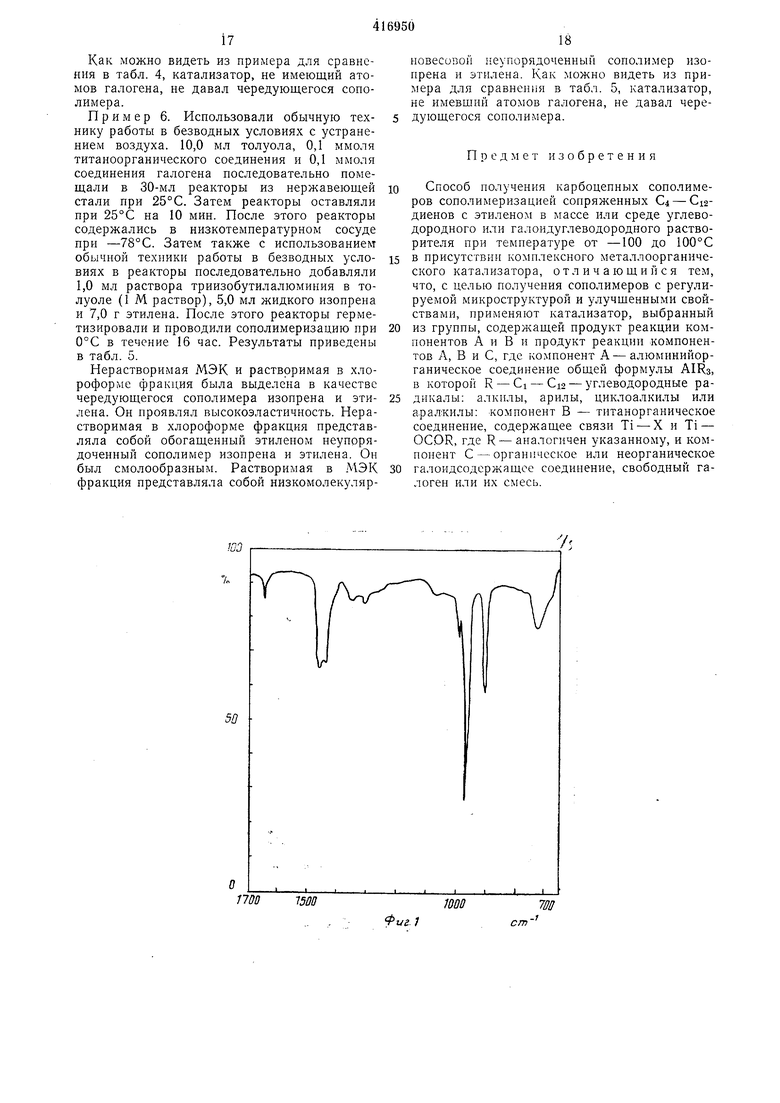

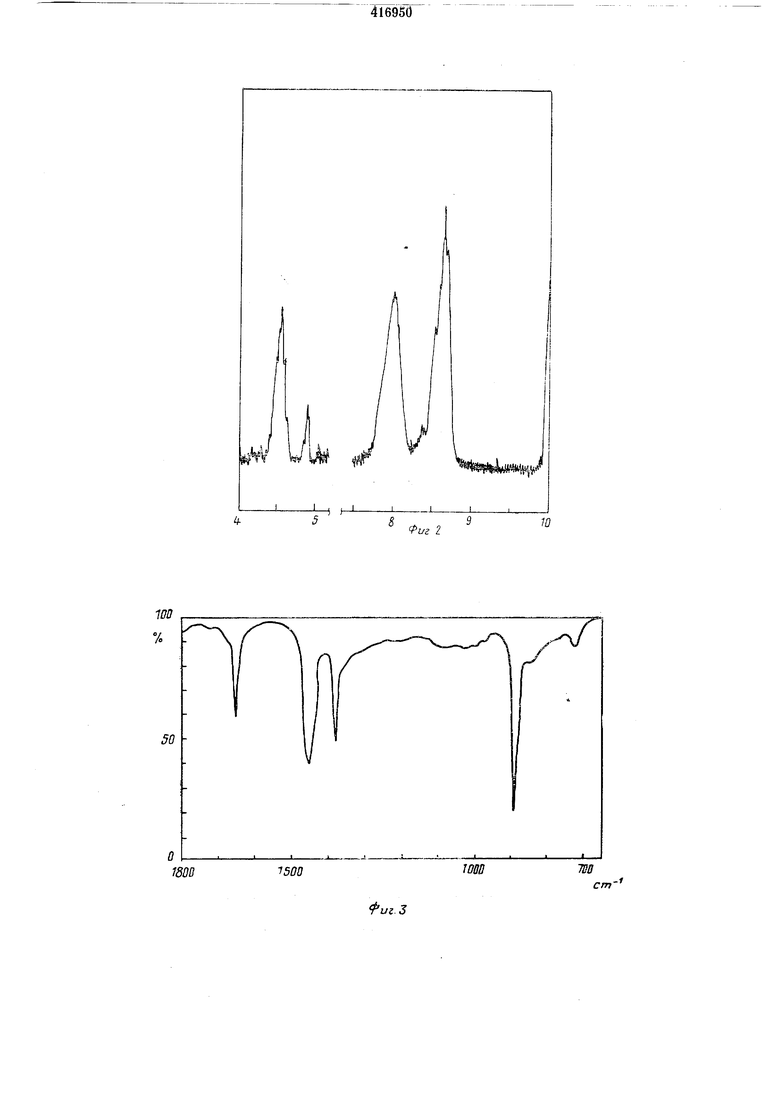

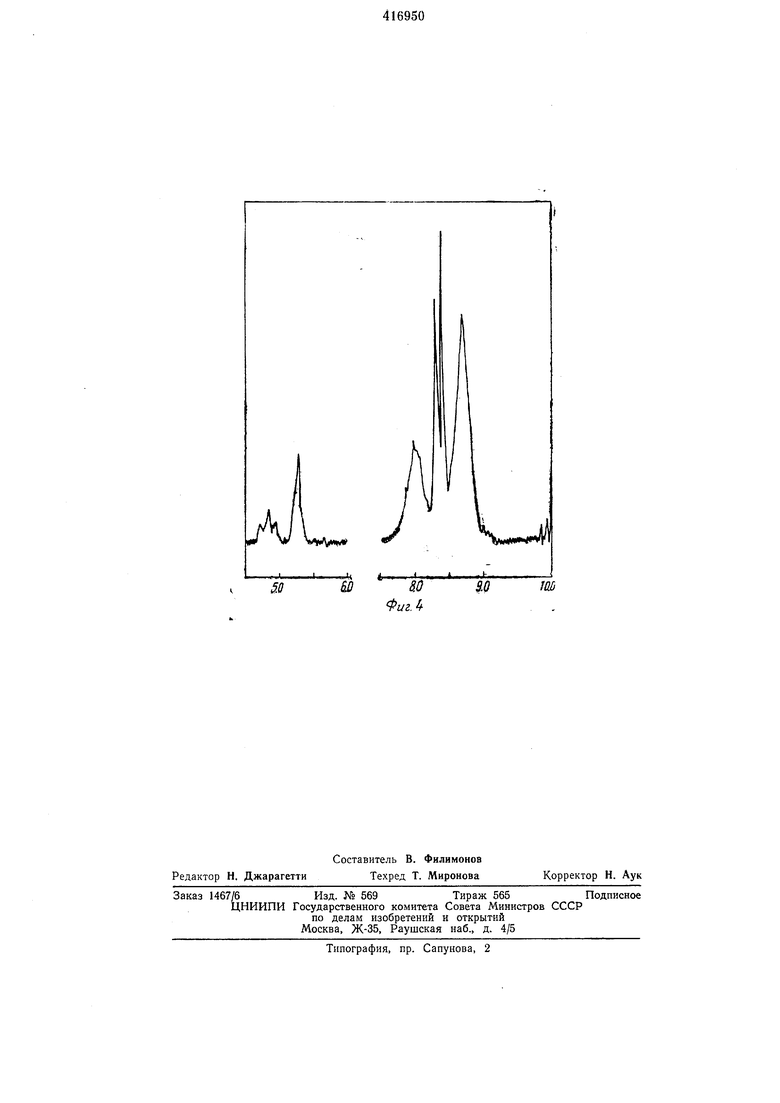

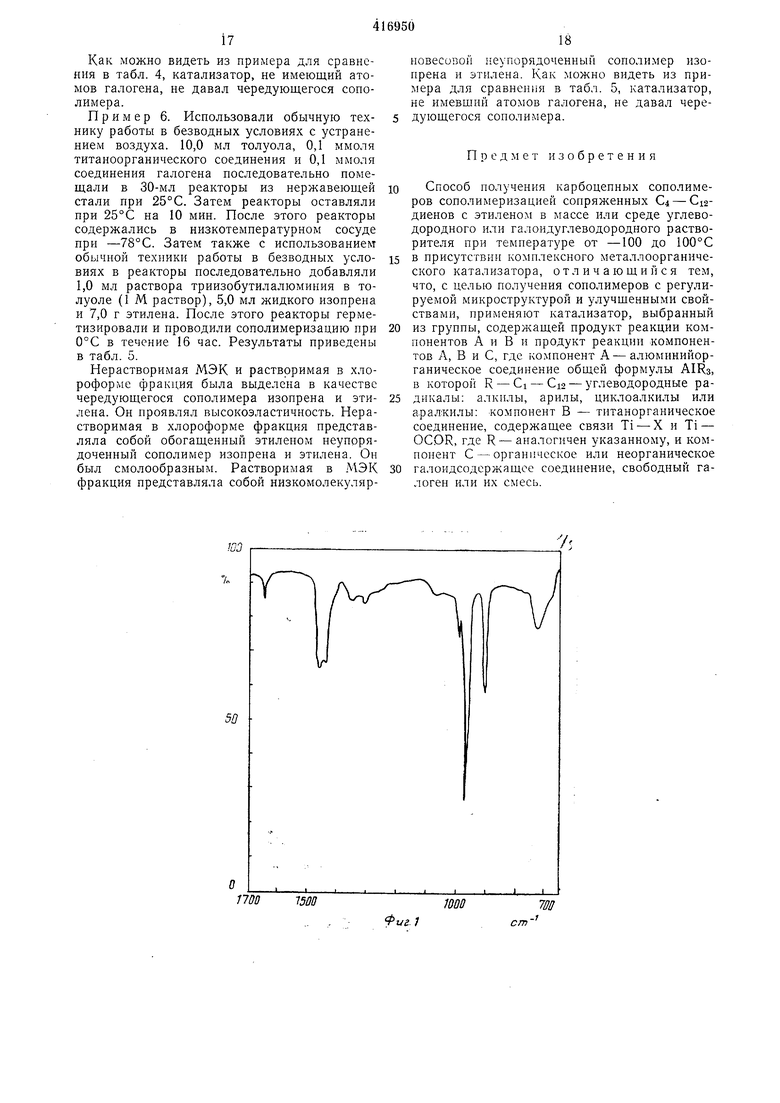

На фиг. 1 приведен пример ИК-спектра твердой пленки из чередующегося сополимера бутадиена и этилена на каменной соли; на фиг. 2 -спектр ЯМР с 60 мгц сополимера

8

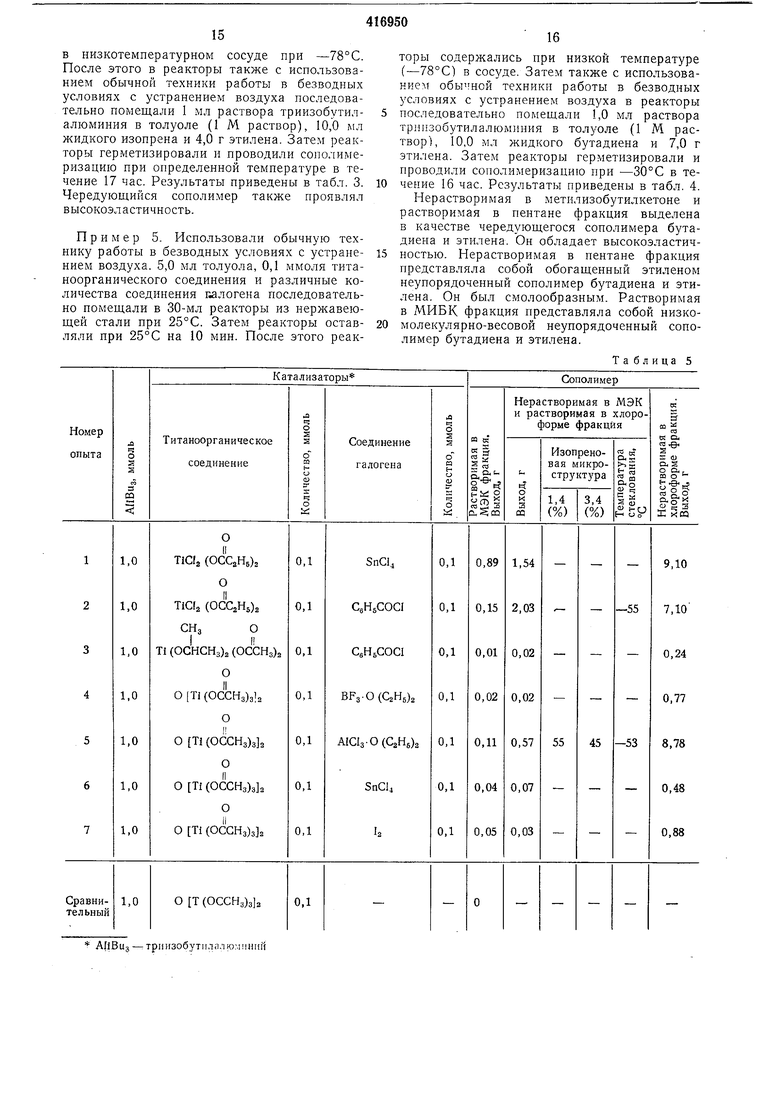

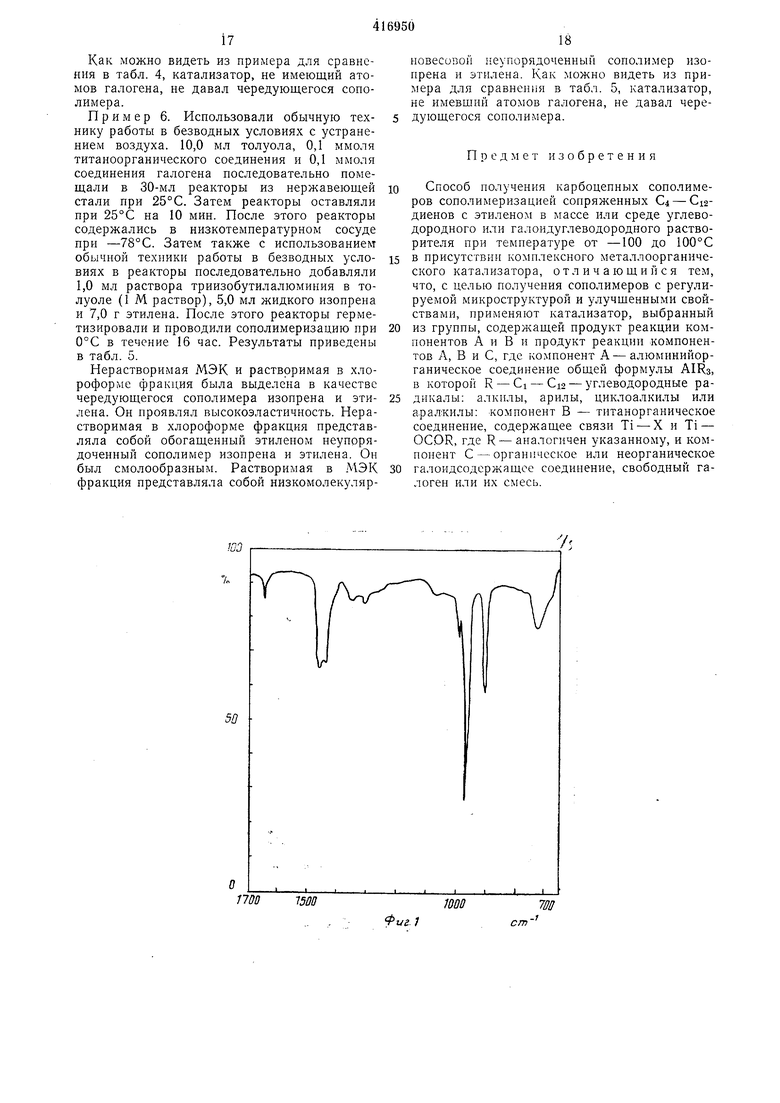

(использован в примере; показанном на фиг. 1); на фиг. 3 - пример ИК-спектра твердой пленки чередующегося сополимера изопрена и этилена на каменной соли; на фиг. 4 - ЯМР-спектр на 60 мгц сополимера (использован в примере, показанном на фиг. 3).

Определено, что микроструктура бутадиеновых звеньев сополимера состоит из транс-,4, цис-,4- и 1,2-конфигураций и более всего она

обогащена траке-1,4-конфигурацией (см. фиг. 1). Обратившись к фиг. 2, можно рассчитать, что отношение 1,4-структуры к 1,2-структуре равна 87/13. Из интенсивности и формы полосы на 722 можно подтвердить существование г{ыс-1,4-конфигурации, но измерить ее невозможно (см. фиг. 1). Микроструктура изопреновых звеньев сополимера образована 1,4- и 3,4-структурами (см. фиг. 3). Можно видеть, что отсутствует пик вблизи 909 CM-I,

который соответствует полосе, относимой на счет 1,2-структуры изопренового звена. Полоса 890 и широкая полоса 840 могут быть отнесены соответственно к 3,4- и 1,4-структурам изопреновых звеньев сополимера. При измерении отношения площади пика триплета на 4,9т к половине плошади пика на 5,32-1; отношение 1,4- к 3,4-структуре соответствует 53/47 (см. фиг. 4). Пик на 8,32т может быть приписан метильным группам

цыс-1,4-структуры изопреновых звеньев, а пик 8,42т - отнесен ; полному содержанию метильных групп г/;анс-1,4- и 3,4-структур изопреновых звеньев сополимера. Найдено, что отношение i}MC-1,4-структуры к транс-1,4структуре (цнс-1,4/транс-1,4) в чередующиеся сополимере, показанном на фиг. 3, равно 44/9.

Пример 1. Использовали обычную технику работы в безводных условиях с устраненнем воздуха. 50,4 л толуола и 0,498 моля

TiCIaOCCcHs помещены в 100-л реактор из

I 1 i

О

нержавеющей стали при 25°С. Затем в реактор последовательно помещали 1,241 моля триизобутилалюминия, 13,00 кг бутадиена и 1,38 кг этилена также с использованием обычной техники работы в безводных условиях

с устранением воздуха при -30°С. После

этого реактор был герметизирован и сополимеризацию проводили при -30°С в течение

5 час при перемешивании.

Из реакционного продукта была выделена

нерастворимая в метилэтилкетоне и растворимая в толуоле фракция в виде чередующегося сополимера бутадиена и этилена. Выход фракции равен 3,52 кг и ее характеристическая вязкость 2,1 дл/г в толуоле при 30°С.

Нерастворимая в толуоле фракция представляла собой обогащенный этиленом неупорядоченный сополимер бутадиена и этилена. Выход фракции составлял 0,88 кг, а молярное отношение этиленовых звеньев к бутадиеновым звеньям для этой фракции равно 92/8.

Вулканизацию чередующегося сополимера бутадиена и этилена проводили следующим образом.

100 вес. ч. сополимера, 50 вес. ч. масляной печной сажи (HAF), 5 вес. ч. окиси цинка, 1,5 вес. ч. серы, 1 вес. ч. стеариновой кислоты, 1 вес. ч. фенил-р-пафтиламина и 1 вес. ч. бензотиазилдисульфида были смешаны на валках и вулканизованы йри 150°С в течение 13 мин. Результаты, достигнутые при вулканизации, имели следующие значения.

Удлинение при разрушении при 25°С460%

Предел прочности при 25°С 174 кг/см2

Модуль упругости при 300%

и 25° С93 КГ/СМ2

Пример 2. Использовали обычную техпику работы в безводных условиях с устранением воздуха. В реакторе из нержавеющей стали при 25°С были помещены 5,0 мл толуола и различные количества титаноорганического соединения. Емкость каждого реактора 30 мл. Затем реакторы выдерживали в низкотемпературном сосуде Дьюара при -78°С. После этого в реакторы помещали различные количества раствора алю.гиниевого соединения в толуоле f М раствор), 10,0 мл жидкого бутадиена и 7.0 г этилена также с использованием обычной техники работы в безводных условиях с устранением воздуха. После этого реакторы герметизировали и проводили сополимернзацию при определенной температуре в течение определенного промежутка времени. Резлльтаты приведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU399140A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1973 |

|

SU383307A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ СОПРЯЖЕННЫХ ДИЕН/МОНООЛЕФИНОВЫХ СОПОЛИМЕРОВ И УКАЗАННЫЕ СОПОЛИМЕРЫ | 2004 |

|

RU2400492C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU309525A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ЧЕРЕДУЮЩИХСЯ СОПОЛИМЕРОВ | 1973 |

|

SU367607A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ БУТАДИЕНА И ИЗОПРЕНА И УКАЗАННЫЕ СОПОЛИМЕРЫ | 2002 |

|

RU2301236C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ СОПРЯЖЕННЫХ ДИЕНОВ (ВАРИАНТЫ) | 2009 |

|

RU2422468C1 |

| Способ получения карбоцепных сополимеров | 1970 |

|

SU497780A3 |

| СОПОЛИМЕРЫ ЭТИЛЕНА И БУТАДИЕНА, КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ИХ СИНТЕЗА | 2003 |

|

RU2312870C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU321007A1 |

AHBua - триизобутилалюминий; AIEt - триэтилалюминий; А1(Ьеху1)з Мольное отношение этилен/бутадиен 41/1.

Выделена нерастворимая в метилизобутилкетоне (МИБК) и растворимая в пентане фракция в качестве чередующегося сополимера бутадиена и этилена. Она проявляла высокоэластичность. Нерастворимая в пентане фракция представляла собой обогащенный этиленом неупорядоченный сополимер бутадиена и этилена. Он был смолоподобным. Растворимая в МИБК фракция представляла собой низкомолекулярный неупорядоченный сополимер бутадиена и этилена,

тригексилалю.мпний.

Пример 3. Использовали обычную технику работы в безводных условиях с устранением воздуха и 10,0 мл толуола и различные количества титаноорганического соединения были помещены в 30-мл реакторы из нержавеющей стали при 25°С. Затем реакторы выдерживали при постоянной температуре в сосудах, выдающих определенную температуру (соответствует температуре приготовления катализатора, приведенной в табл. 2). Затем в реакторы также с исполь11

зованием техники работы в безводных условиях с устранением воздуха были последовательно добавлены 1,0 мл раствора триизобутилалюминия в толуоле (1 М раствор), различные количества жидкого изопрена и эти АПВиз - триизобутилалюминий

AIlBus - триизобзтилалюминий. . - характеристическая вязкость в толуоле при ЗОС.

12

лена. После этого реакторы герметизировали и проводили сополимеризацию при определенной температуре и в течение определенного промежутка времени. Результаты приведены в табл. 2.

Таблица 2

Таблица 3

AIBus -триихобутилалюминий; mpem-BuCl - трет-буттллормц.

Нерастворимая в метилэтилкетоне (МЭК) и растворимая в хлороформе фракция собрана Б качестве чередующегося сополимера изопрена и этилена. Нерастворимая в хлороформе фракция представляла собой обогащенный этиленом неупорядоченный сополимер изопрена и этилена. Он был смолообразным. Растворимая р МЭК фракция, представляла

Т а б л 11 ц а 4

собой низкомелекулярный неупорядоченный сополимер изопрена и этилена.

Пример 4. Использовали обычную технику работы в безводных условиях устранением воздуха. 10,0 мл толуола и 0,2 ммоля титаноорганического соединения были помещены в 30-.гл реакторы из нержавеющей стали при 2о°С. Затем реакторы содержали

15

в низкотемпературном сосуде при -78°С. После этого в реакторы также с использованием обычной техники работы в безводных условиях с устранением воздуха последовательно помещали 1 мл раствора триизобутилалюминия в толуоле (1 М раствор), 10,0 мл жидкого изопрена и 4,0 г этилена. Затем реакторы герметизировали и проводили сополимеризацию при определенной температуре в течение 17 час. Результаты приведены в табл. 3. Чередующийся сополимер также проявлял высокоэластичность.

Пример 5. Использовали обычную технику работы в безводных условиях с устранением воздуха. 5,0 мл толуола, 0,1 ммоля титаноорганического соединения и различные количества соединения галогена последовательно помещали в 30-мл реакторы из нержавеющей стали при 25°С. Затем реакторы оставляли при 25°С на 10 мин. После этого реак AflBuj -:тp изoбyтlIлaлro П III1

16

торы содержались при низкой температуре (-78°С) в сосуде. Затем также с использованием обычной техники работы в безводных условиях с устранением воздуха в реакторы

последовательно помещали 1,0 мл раствора трипзобутилалюминия в толуоле (1 М раствор), 10,0 мл жидкого бутадиена и 7,0 г этилена. Затем реакторы герметизировали и проводили сополимеризацию при -30°С в течение 16 час. Результаты приведены в табл. 4. Нерастворимая в метилизобутилкетоне и растворимая в пентане фракция выделена в качестве чередующегося сополимера бутадиена и этилена. Он обладает высокоэластичностью. Нерастворимая в пентане фракция представляла собой обогащенный этиленом неупорядоченный сополимер бутадиена и этилена. Он был смолообразным. Растворимая в МИБК фракция представляла собой низкомолекулярно-весовой неупорядоченный сополимер бутадиена и этилена.

Таблица 5

Как можно видеть из примера для сравнения в табл. 4, катализатор, не имеющий атомов галогена, не давал чередующегося сополимера.

Пример 6. Использовали обычную технику работы в безводных условиях с устранением воздуха. 10,0 мл толуола, 0,1 ммоля титаноорганического соединения и 0,1 ммоля соединения галогена последовательно помещали в 30-мл реакторы из нержавеюихей стали при 25°С. Затем реакторы оставляли при 25°С на 10 мин. После этого реакторы содержались в низкотемпературном сосуде при -78°С. Затем также с использованием обычной техники работы в безводных условиях в реакторы последовательно добавляли 1,0 мл раствора триизобутилалюминия в толуоле (1 М раствор), 5,0 мл жидкого изопрена и 7,0 г этилена. После этого реакторы герметизировали и проводили сополимеризацию при 0°С в течение 16 час. Результаты приведены в табл. 5.

Перастворимая МЭК и растворимая в хлороформе фракция была выделена в качестве чередующегося сополимера изопрена и этилена. Он проявлял высокоэластичность. Нерастворимая в хлороформе фракция представляла собой обогащенный этиленом неупорядоченный сополимер изопрена и этилена. Он был смолообразным. Растворимая в МЭК фракция представляла собой низкомолекулярновесовой неупорядоченный сополимер изопрена и этилена. Как можно видеть из примера для сравнения в табл. 5, катализатор, не имевший атомов галогена, не давал чередующегося сополимера.

Предмет изобретения

Способ получения карбоцепных сополимеров сополимеризацией сопряженных €4 - Ciaдиенов с этиленом в массе или среде углеводородного или галоидуглеводородного растворителя при температуре от -100 до 100°С

в присутствии комплексного металлоорганического катализатора, отличающийся тем, что, с целью получения сополимеров с регулируемой микроструктурой и улучшенными свой ствами, применяют катализатор, выбранный

из группы, содержащей продукт реакции компонентов А и В и продукт реакции :компонентов А, В и С, где компонент А - алюминийорганическое соединение общей формулы AIRs, Б которой R - Ci - Ci2 -углеводородные радикалы: алкплы, арилы, циклоалкилы или а.ралкилы: компонент В - титанорганическое соединение, содержащее связи Ti -X и Ti - OCOR, где R -аналогичен указанному, и компо ент С- органическое или неорганическое

галоидеодсржащсе соединение, свободный галоген или их смесь.

50

ЛОО1500

то

7ПЦ

Фиг.1

cm

ш г

&0 8.0

т ФигЛ

Даты

1974-02-25—Публикация

1971-06-09—Подача