Известен способ иолучения карбоцепных сополимеров сополимеризацией сопряженных диенов С4-Ci2 с сб-олефинами обш,ей формулы

где R - углеводородный радикал Ci-Cis, выбранный из группы, содержащей алкил, циклоалкил, арил или аралкил,

например бутадиена с этиленом или пропиленом, в массе или в среде углеводородного или галоидуглеводородиого растворителя при мииус 100-плюс 100°С в ирисутствии комплексного металлорганического катализатора - продукта реакции четыреххлористого титана с триэтилалюмииием. Однако полученные сополимеры имеют обычное статистическое распределение звеньев мономеров в макромолекуле.

Целью изобретения является получение сополимеров с чередующимися звеньями мономеров, обладающих по сравнению со статистическими сополимерами улучщепными свойствами.

Эта цель достигается при использовании катализатора, выбранного из группы, содержащей продукт реакции компонента А - алюминийорганического соединения общей формулы АШз, где R - углеводородный радикал Ci- Ci2, желательно Ci-Cs, предпочтительно Сг-

Сб, выбранный из группы алкильных, циклоалкильных, арильных и аралкильиых радикалов, и компонента В - титанорганического соединения, содержащего связи,

Ti-X и Ti-OCOR,

где R имеет указанные значения;

X - галоген,

или из группы, содерлощей продукт реакции компонента А, компонента В и компонента С - органического или неорганического галоидсодерл ащего соедииения или свободного галогена или их смеси.

Предлагаемые чередующиеся сополимеры являются каучукообразиыми веществами и могут использоваться в качестве полимерных пластификаторов, при адгезии, могут вулканизоваться серой или соедине)1ием серы с образованием вулканизованных эластомеров.

Можно использовадь индивидуальные алюминийоргаппческие соединения, которые являются компонентом А каталитической системы, но мол-сно применять и смеси этих алюминийорганических соединений. Из таких соединений можно перечислить тремитилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюмини, триамплалюмипий, тригексилалюмип1п |, т)пппклогекс11лалюминий, чриокти.;:алюминий, трифенилалюминий, три-/;-тол и л алюминий, трибензилалюмиНИИ, этилдифенилалюминий, этилди-п-толилалюминий, этилдибензилалюминий, диэтилфенилалюмииий, диэтил-п-толилалюминий, диэтилбензилалюминий и т. д. Из смесей особенно желательно иснользоudib соединения триалкилалюминия. штанорганическне соединении общей формулы TiXOCR, представляющие комиоиеит В каталнтической системы, ни в коем случае не ограничиваются соединениями общих формулОО IIII TiX(OCR),; TiX,(OCR),; 000 IIIIII T1X,(OCR),; OITiXo(OCR),; О TiX (OvCR),,; ОО TiX (OR) - (OCR),; TiX (OR), (OCR) и их смесями. Титанорганическое соединение, имеющее О структуру TiOCR и ие имеющее связи Ti-X в молекуле, и галоген, галоидное соединение или их смесь могут использоваться в качестве компонента В катализатора согласно предлагаемому способу, который предполагает, что названное титаноргаиическое соединение может реагировать с галогеном, соединением галогена или их смесью, образуя при этом титанIIорганическое соединение формулы TiXOCR. Соединения структуры TiXOCR ни в коем случае не ограничиваются соединениями общих формул Ti(OCR),; (OCR),b; Ti(OR)3(OCR); ООО IIIIII Ti(OR),(OCR),; Ti (OR) (OCR),; TiO (OCR),; 00 Радикалами R в титаиорганических соединениях являются (но ни в коем случае не ог- 65 и их смесями. раничиваются ими) метильный, этильный, нпропильный, изопропильный, м-бутильный, изобутильиый, 7/ б -бутильный, амильный, гекснльный, циклогексильный, октильпый, фенильиый, /г-толильный, бензильиый и другие радикалы. Галоидные соединения, которые образуют компонент С каталитической системы, и кроме того, иснользую1ся в качестве источника галогена для превращения соединений струк0 И туры TiOCR в компонент В каталитической системы, ни в коем случае не ограничиваются соедииениями, нроявляющими свойства кислот Льюиса, такими как соединения обншх формул VX4, VOX, WXe, MoXs, СгОДа, ZrX,, FeX,, ВХ,, PXs, SaX,, SbX,, AIX,, CuX, MnX,, MgXs, ZnX, HgX, BiX,, NiXj. где X - галоид, и так далее, соединениями, представляющими комплексы оснований Льюиса с упомянутыми галоидиыми соединениями, такими как соединения общих формул А1Х,-0(С,Н,),; ВХ,.0(С,Н5),; VOX,-0(C,H,),; FeX,-0(C,H,),; NiX,-Py, HgX.Py, где Py - пиридин; и другими алюмииийоргаиическими соединениями, имеющими связь А1-X, например соединениями А1 (OR)nX3-a, где R имеет указанные значения; металлорганическими соединениями переходиых металлов, содержащими связь иереходиый металл-X, такими как соединения общих формул OV (OR)nX3-n, где п 1 - 2; Ti (OR)iX4-n, где n :::. 1 - 3; Zr (OR)sXj; Zr(OR),V; ОУ(С,Н,0,)„Хз-п, где n 1-2; V (С,Н,)„Х4-п, где n 1 - 2; V (С,Н,)Д; OV(C,H,)X,; Ti(C,H,),X; Ti(C,H,)X,; Ti(C,H,),X,; (C,H,)Ti(OR)X,; (C,H,),CrX; (C,H5)Mo(CO)sX; (C,H,)ZrX, и так далее; галоидами кислот; соедииениями общей формулы Ч ;С -- О; галогенированными соединениями алканов, такими как галоид трег-бутила, галоид вторбутила, четырехгалоидиый углерод и другими.

Компоненты каталитической системы обычно используют в каталитических количествах. Желательно, чтобы молярное отношение алюминийорганического соединения, которое представляет компонент /1 каталитической системы, к титанорганическому соединению, которое образует компонент В каталитической системы, было в пределах от 200 до 1 ( ), оптимальное соотношение находится между 100 и 2 (100 Al/Ti 2).

Желательно, чтобы атомное отношение титана в каталитической системе к галоиду в каталитической системе, было от 0,0 до 20 (0,01 ;Ti/X ;20), оптимальное отношение должно быть от 0,02 до 10 (0, 10).

а-Олефины, которые используют в пре.члагаемом способе, имеет обшую формулу

CH,r.:CHR

где R имеет указанные значения.

Характерными соединениями такой структуры являются пропилен, бутен-1, пентен-1, 4-метилпентен-1, гексен-1, 4-метилгексен-1, 5метилгексен-1, гептен-1, 5-метилгептеп-, октен-1, денен-1, винилпиклогексан, 4-метил-1винилциклогексан, стирол и т. д. Кроме того, могут быть использованы и смеси перечисленных а-олефиновых мономеров.

Конъюгированные диены, применяемые в предлагаемом способе содержат 4-12 атомов углерода, типичными примерами которых являются бутадиен, пентадиен-1,3, гексадиен,3, изопрен, 2-этилбутадиен, 2-пропилбутадиен, 2-изопропилбутадиен, 2,3-диметилбутадиен, фенилбутадиен и т. д. Среди них предпочтительно использовать бутадиен, изопрен и пентадиен-1,3. Кроме того, можно унотреблять и их смесь.

Молярное отношение конъюгированного диена к а-олефину в исходном составе мономеров не является критическим, но обычно находится в области от 10/1 до 1/100 (10/1 диен/а-олефин /100), желательно от 10/2 до 1/50 {10/2 диен/сс-олефин 1/50). Заслуживает внимания тот факт, что, например, когда реакния сополимеризации протекает на 50% при использовании мономерной смеси, имеющей исходный мономерный состав 1 ; 50, то молярное отношение непрореагировавшего конъюгированного диена к непрореагировавшему а-олефину на этой стадии должно быть 1 :99.

Алюминийорганическое соединение, которое образует компонент А каталитической системы, и титанорганическор соелинение, образующее компопепт В каталитическо системы, или алюмипийоргапическое соелипение, титанорганическое соелинение и галоид или соединение га.лоида, который oбpaз eт компонент С каталитической системы, МОГУТ быть предварительно смешаны меж ту собой или смешаны в нрисутствии опганического растворителя.

Обычно предпочтительно использовать ароматические растворители, например бензол.

толуол, ксилол и так далее, алифатические углеводороды, например пропад, бутан, пентан, гексан, гептан, никлогексан i другие; галоген ированные углеводородные растворители. такне как тригалоидэтан, метиленгалоид, тетрагалокдэтилен и т. д.

Обычно алюминийорганнческое соединение, которое обртзует компонент А каталитической системы, и титанорганическое соединение, образуюшее компонент В каталитической системы, можно смешивать в широком температурном интервале (минус 100-плюс 100°С, желательно мннус 78-нлюс 50°С). Эта температура приводится в прилагаем|,1 таблинах

как температура получения катализатора. Галоил или га.поидное соединение, которьи образует компоне т С каталитической системы, можно сменшвать с одним, другим или обонмп компонентами каталитической системы п итироком температурном интервяло (МИНУС 100- плюс 00°С. желательно минус 78--плюс 50°С).

Реакнию полимеризанни можно ,сствлять прн минус 100-плюс 100°С, желательно

при мннус 78-нлюс 50°С.

На практике такую сополимеризаиию обычно провопят в присутствии органического растворителя или разбавителя. Однако это не значит, что ее нельзя осуществить в виде блочной полимеризании. т. е. без иснользования растворителя. Если желательно применять растворитель, то можно употреблять ароматические растворители, такие как бензол, толуол, ксилол; алифатические углеводороды, нанример иоопан, бУтан, пентан, гексан, гептан, никлогексан: галогенированные углеводородные растворители, такие как тригалоидэтан, метиленгалоит. тетрагалоидэтилен и т. п.

По окончании реакнии сополимеризании продукт можно осадить и отмыть от остатков катализатора, используя смесь метанола и соляной кислоты. Далее продукт можно промыть неско.гтько раз метанолом и высушить в вакууме. Сополимеры бутадиена и а-олефина. полученные ппеллагаемыми метотамн. содержат значительные количества СТРУКТУРЫ А-Ц11С и только небольшие количества 1.2-стпуктуры.

Как показано в примерах 21, 24 и опытах 1 и 2 примепа 25. продукты, полученные в них.

что полтверждено многочисленными данными. ЯВЛЯЮТСЯ чередуюи1имися сополимерами изоnr pira с пропиленом, гоксеном-1. пентеном-1 и б теио г-1 cooTBi TCTROHHo. Кроме того. к;м Р.1КТТТП нт примеров Ofi и 28. ппоуктьт. ио..ю R ЭТНУ ппиморлх, что полтпорждено Min Kocn(V плины -. пречстапчяют cofioii чопелутотисся сопол1 мерь1 пснтадиспп-1 .Я с . пиленом и го1сеном-1 соответственно.

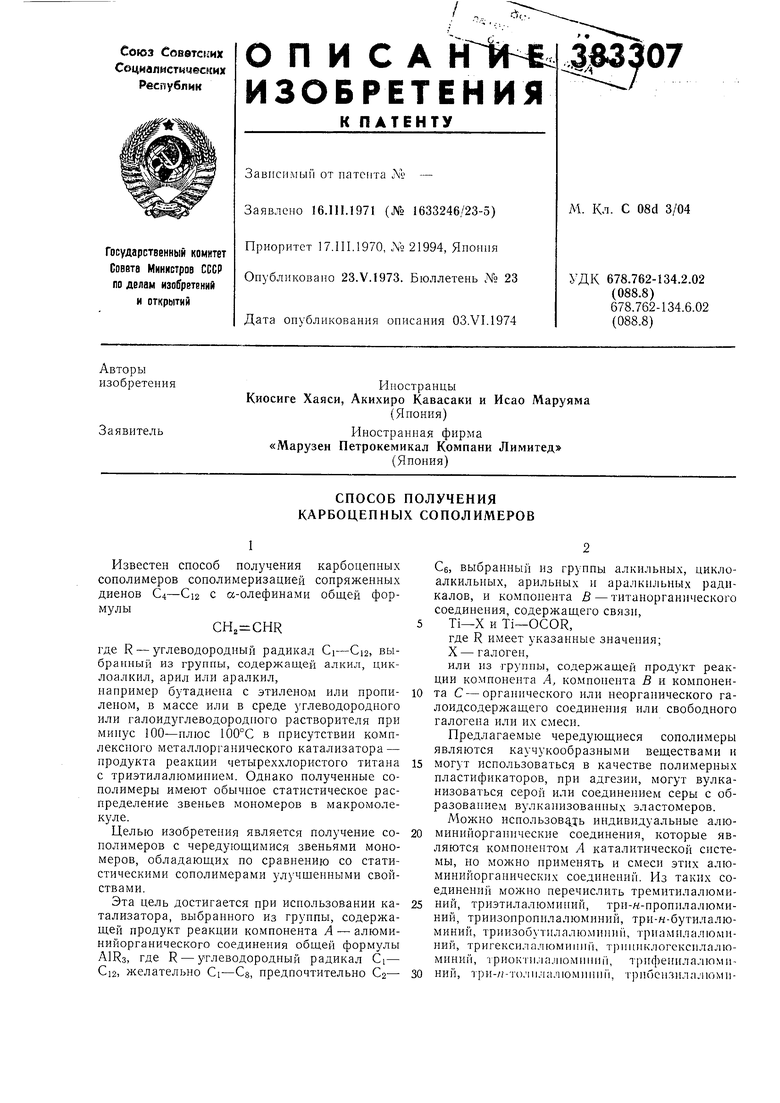

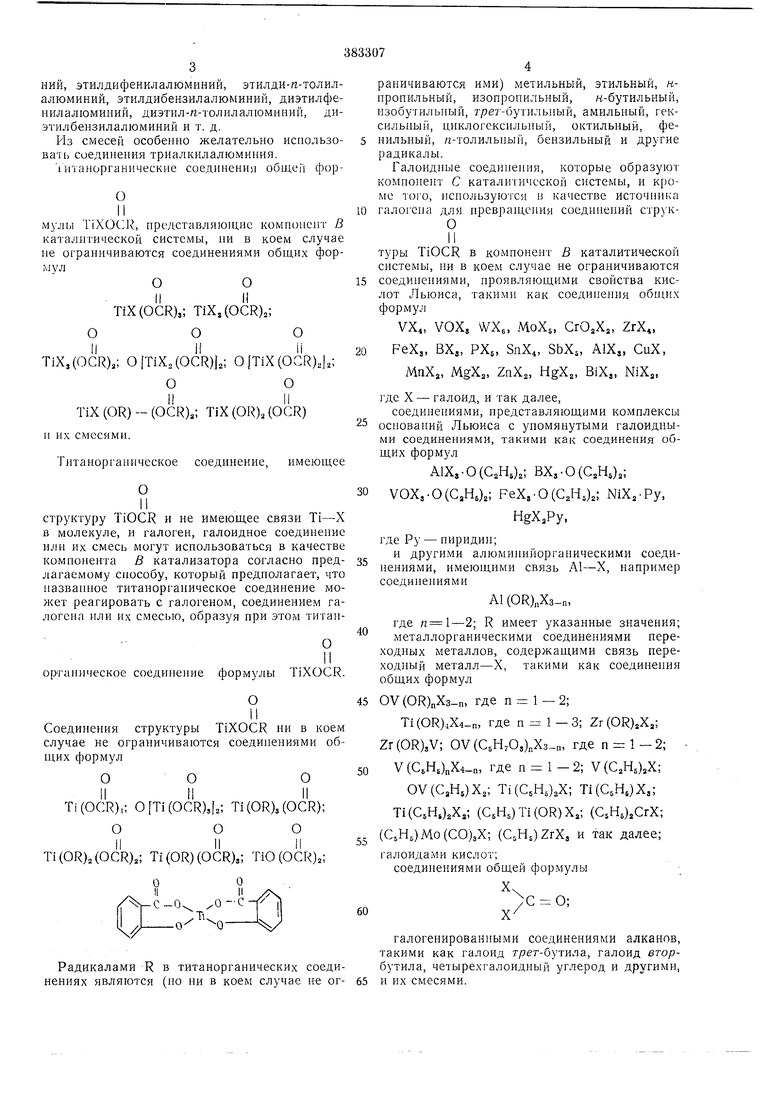

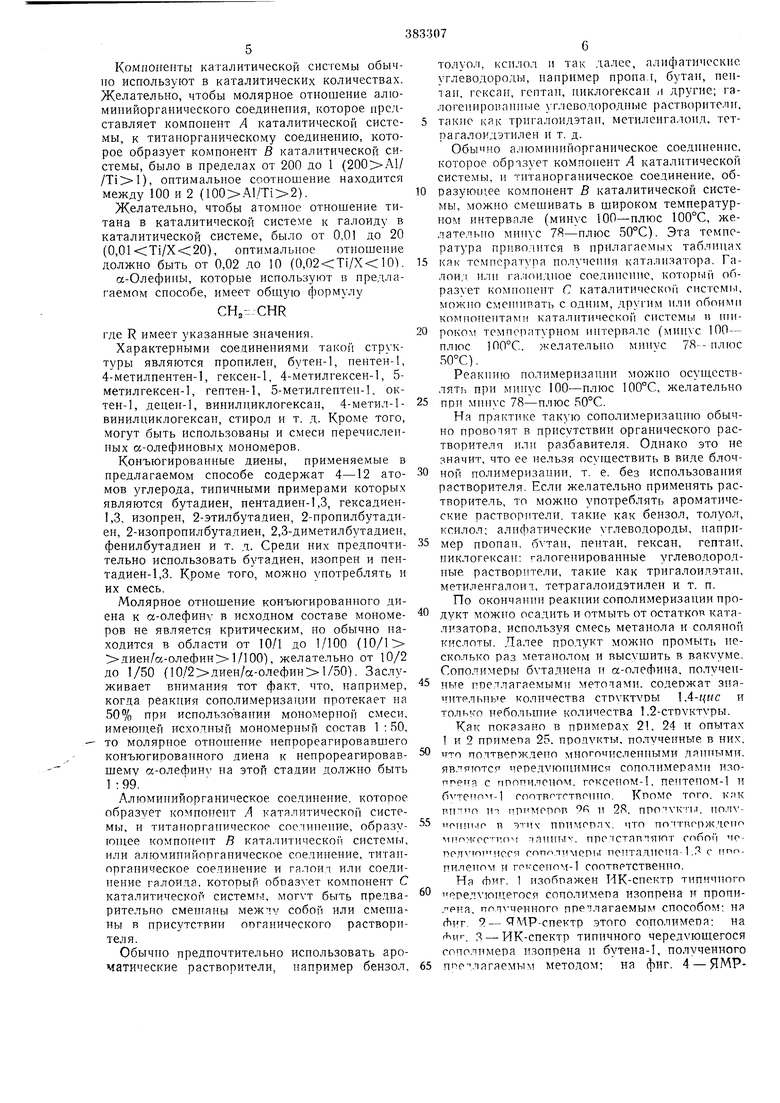

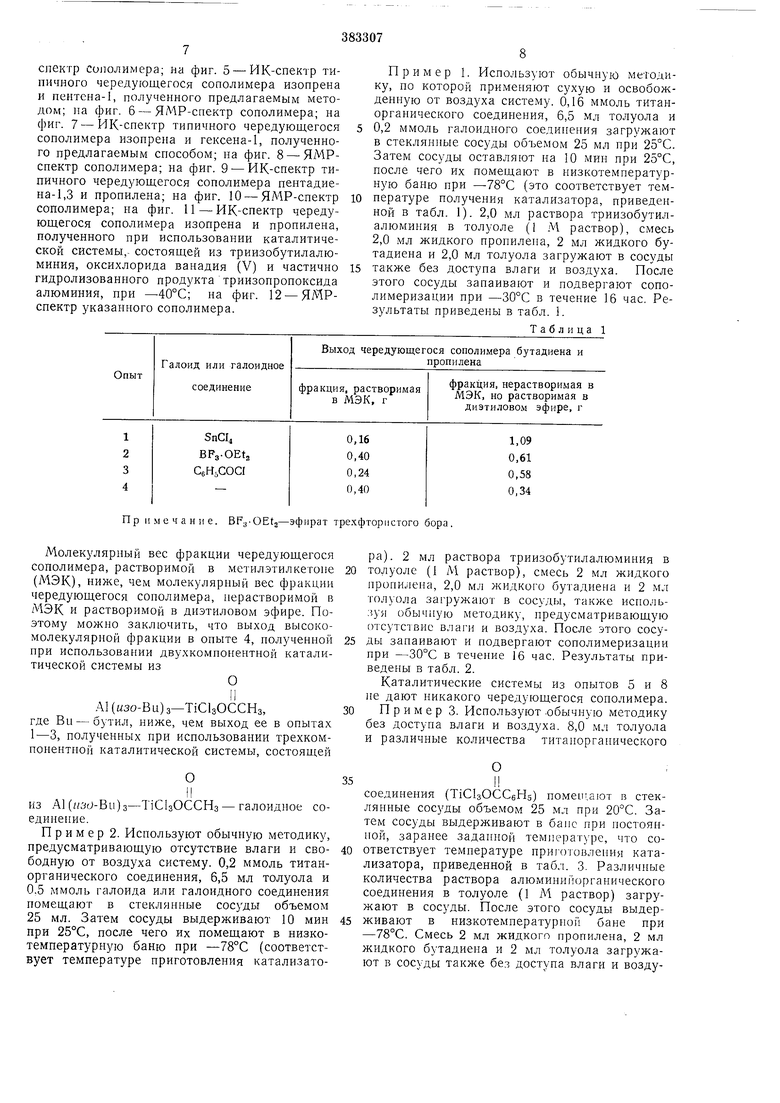

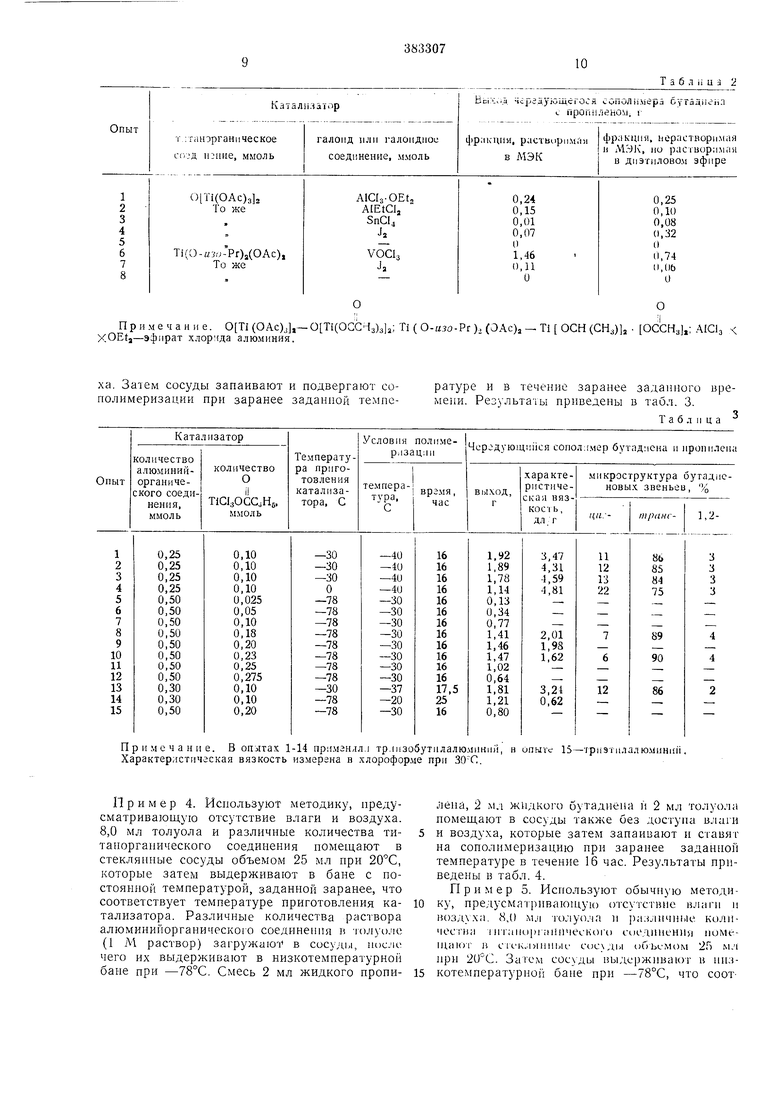

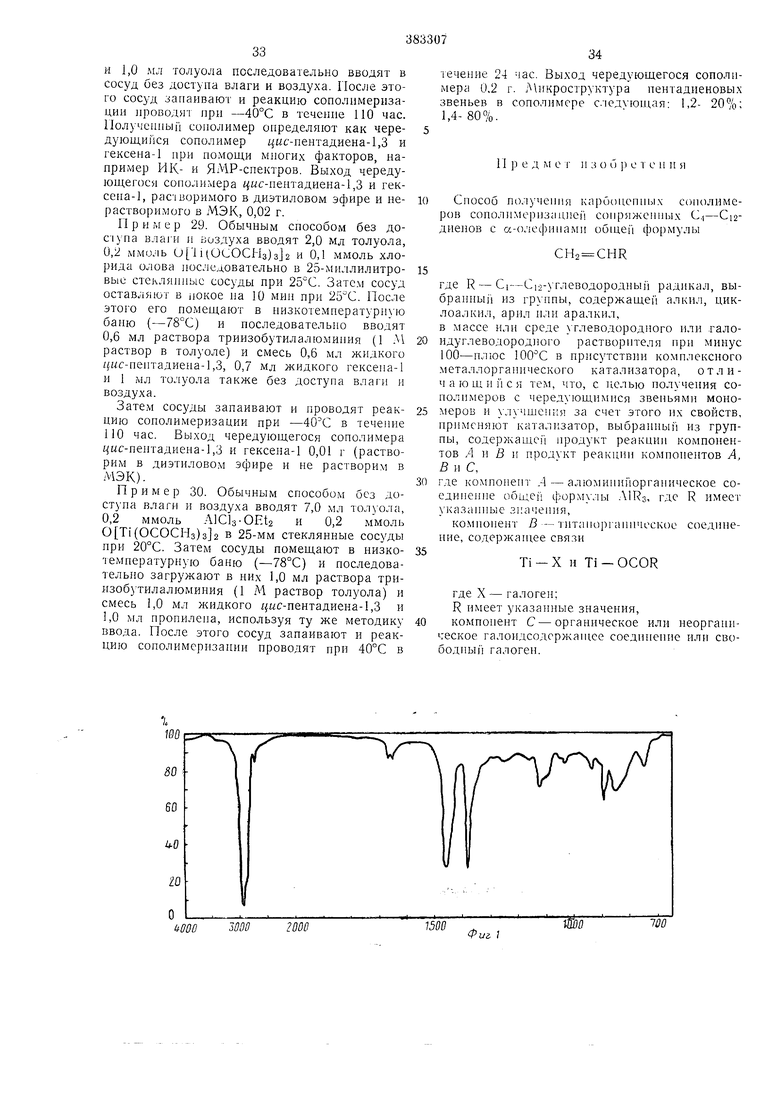

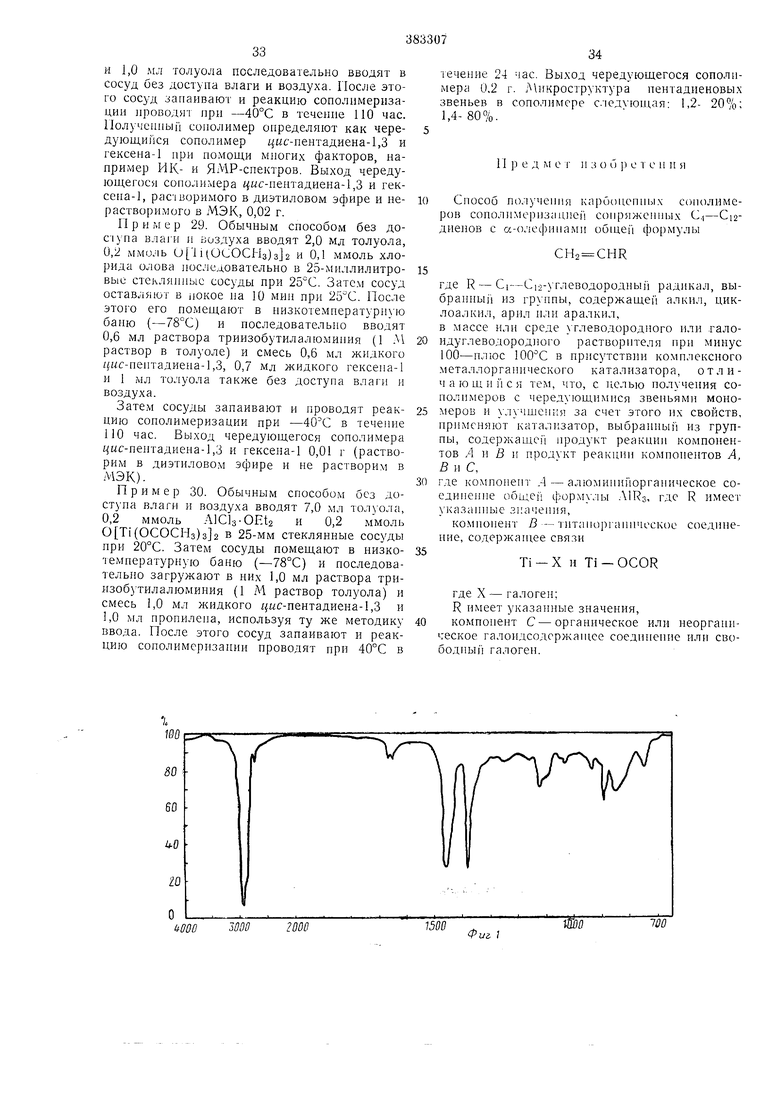

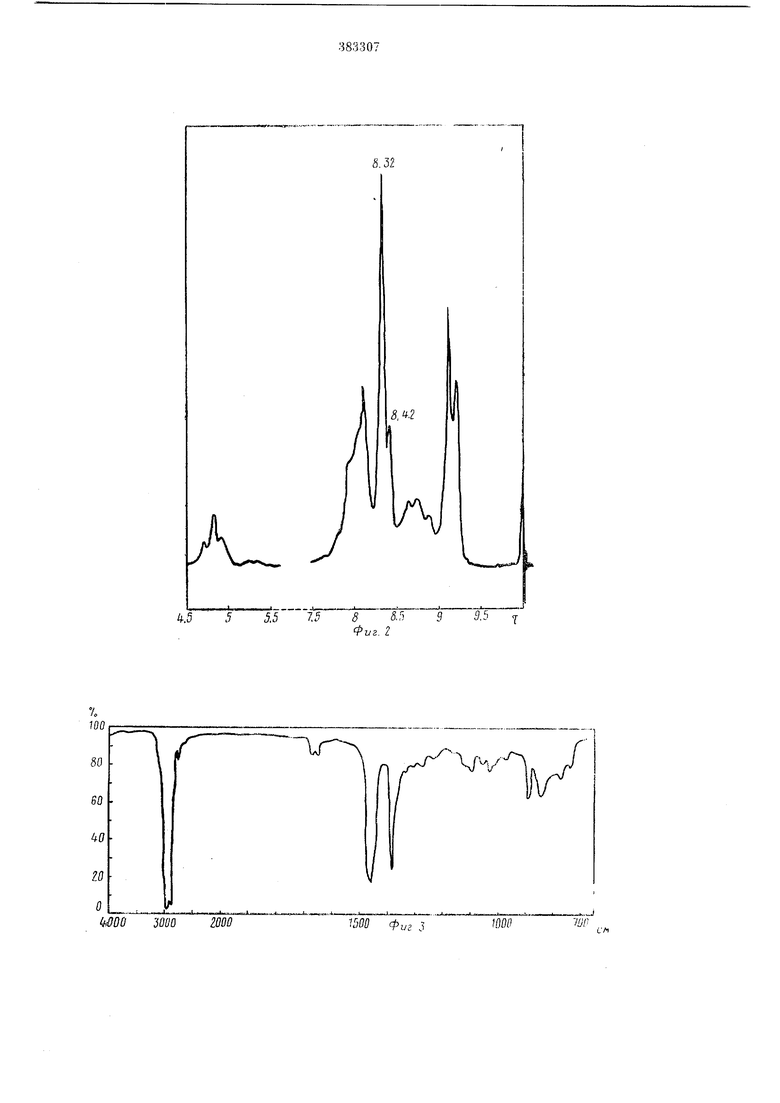

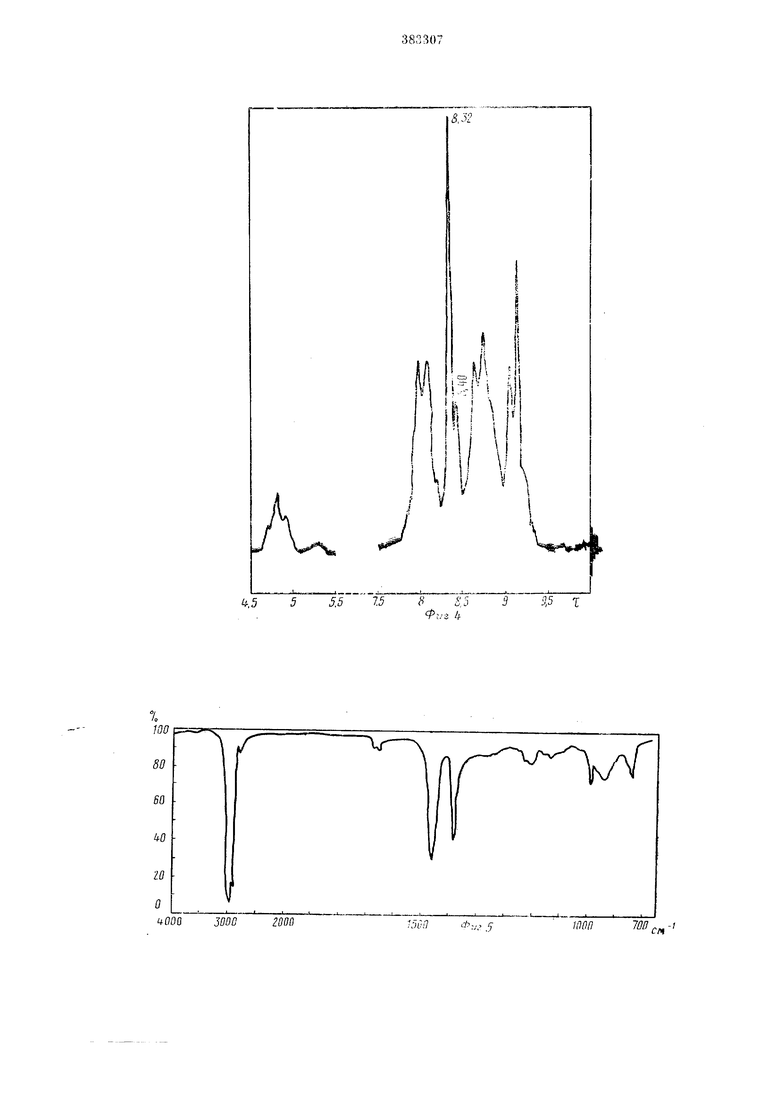

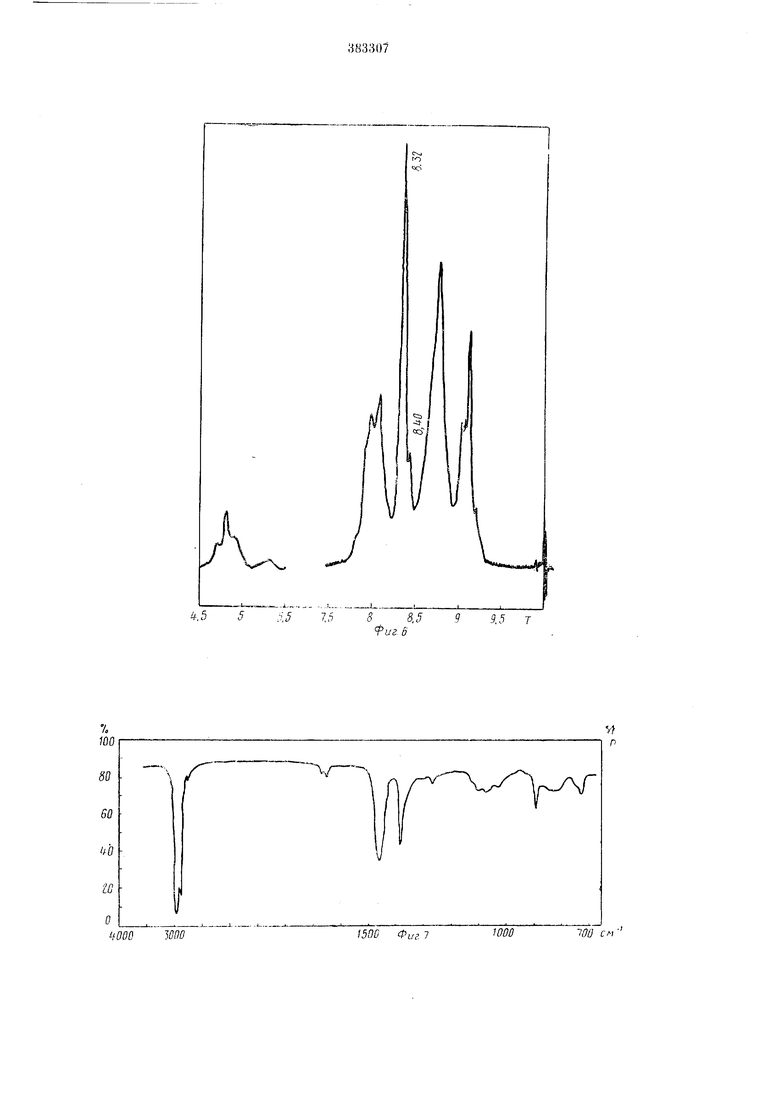

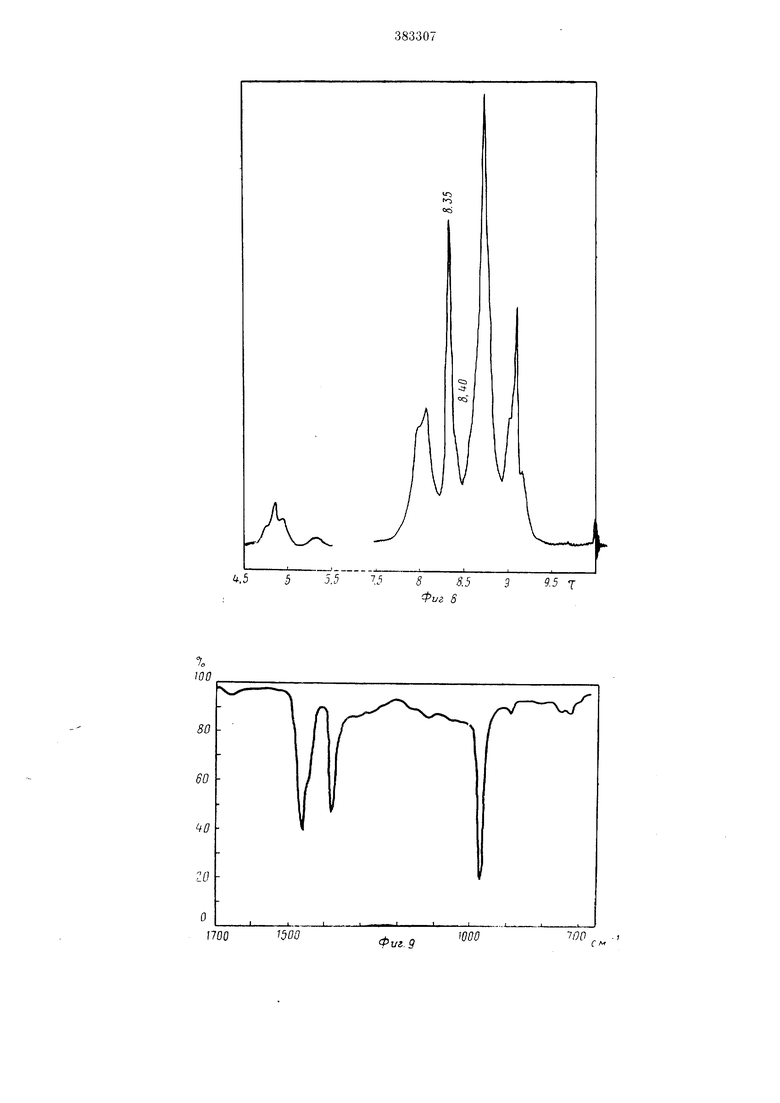

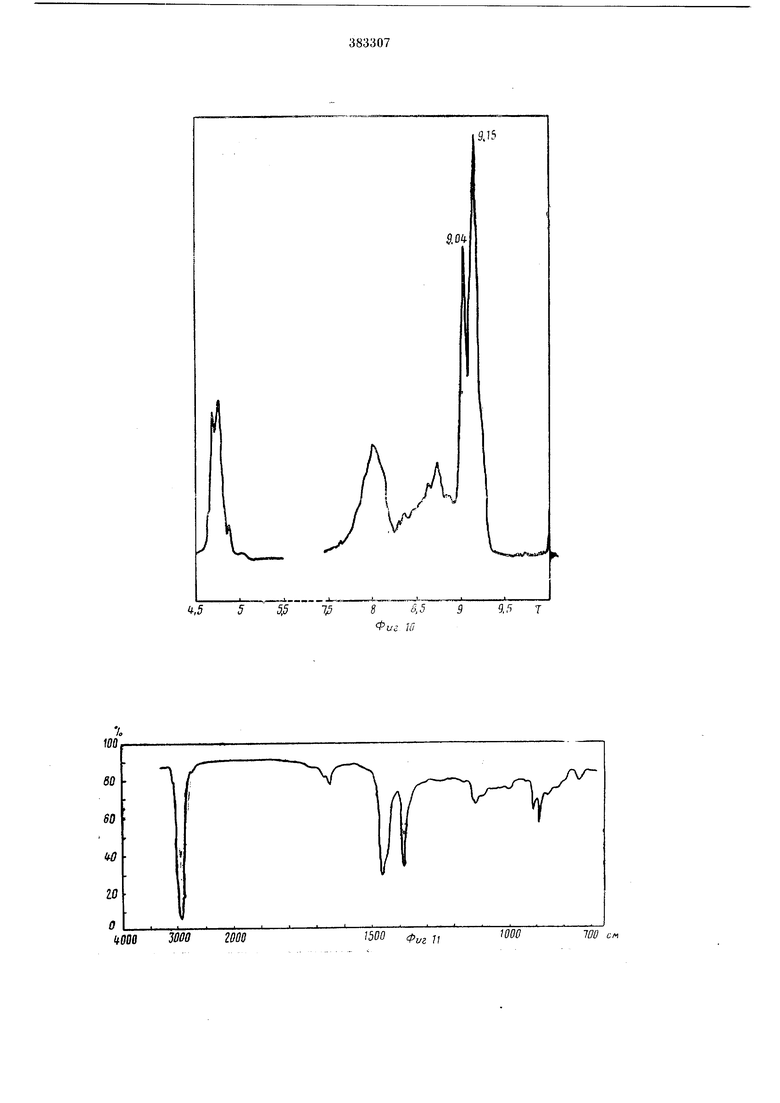

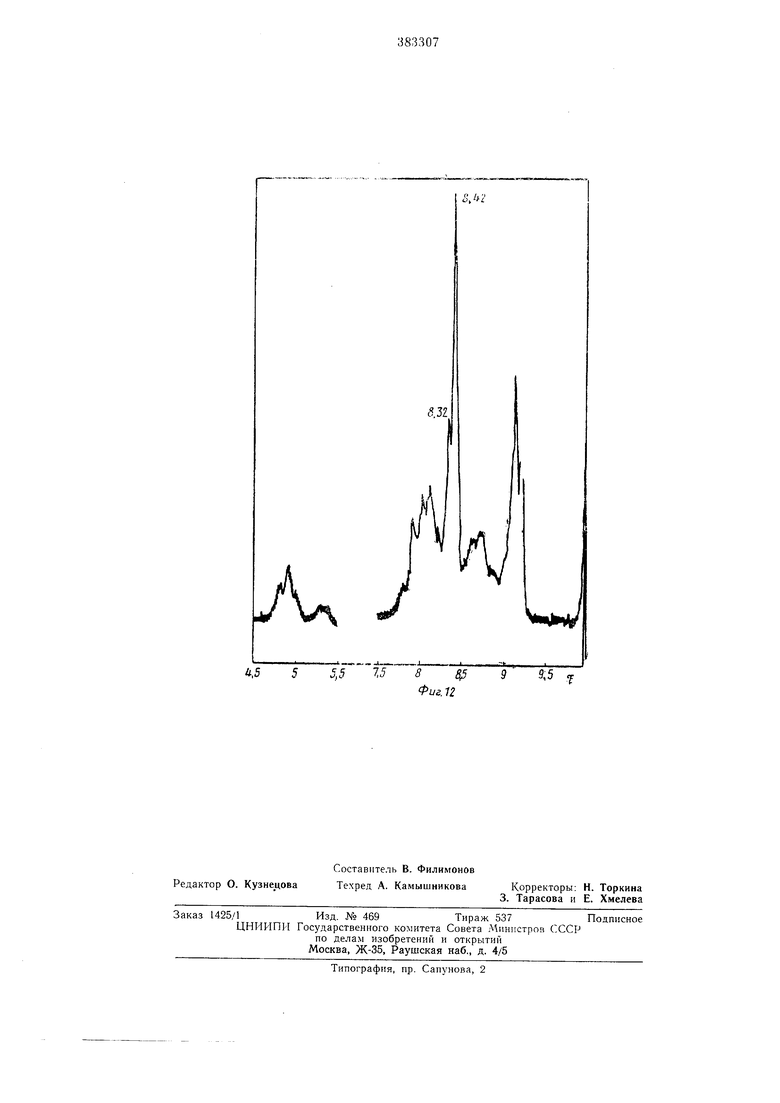

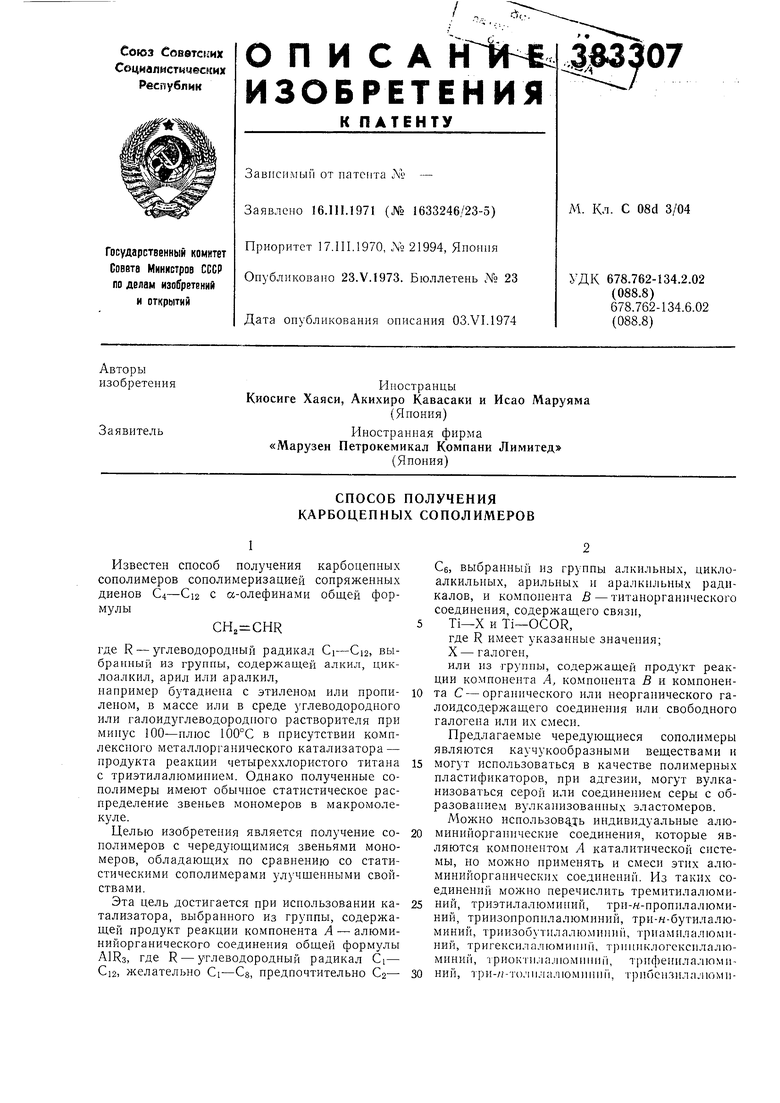

На гЬиг. 1 изображен ИК-спектр типичного рредуюнтегося сополимера изопрена и пропи.Рна. пол ченного предлагаемым способом; на гЬиг 9.- ЯМР-снектр этого сополимера; на . я - ИК-спектр тииичного чередуюш;егося сополимера изопрена и бутена-1, полученного ппе-.дагаемым методом; на фиг. 4 - ЯМРспектр сололимера; на фиг. 5 - ИК-спектр типичного чередующегося сополимера изопрена и пеитена-1, полученного предлагаемым методом; на фиг. 6 - ЯМР-спектр сополимера; на фиг. 7 - ИК-спектр типичного чередующегося сополимера изопрена и гексена-1, полученного предлагаемым способом; на фиг. 8 - ЯМРспектр сополимера; на фиг. 9 - ИК-спектр типичного чередующегося сополимера пептадиена-1,3 и пропилена; на фиг. 10 - ЯМР-спектр сополимера; на фиг. 11 - ИК-спектр чередующегося сополимера изопрена и пропилена, полученного при использовании каталитической системы,- состоящей из триизобутилалюминия, оксихлорида ванадия (V) и частично гидролизованного продукта триизонропоксида алюминия, при -40°С; на фиг. 12 - ЯМРспектр указанного сополимера. Пример I. Используют обычную методику, по которой применяют сухую и освобожденную от воздуха систему. 0,16 ммоль титанорганического соединения, 6,5 мл толуола и 0,2 ммоль галоидного соединения загружают в стеклянные сосуды объемом 25 мл при 25°С. Затем сосуды оставляют на 10 мин при 25°С, после чего их помещают в низкотемпературную баню при -78°С (это соответствует температуре получения катализатора, приведенной в табл. 1). 2,0 мл раствора триизобутилалюминия в толуоле (1 М раствор), смесь 2,0 мл жидкого пропилена, 2 мл жидкого бутадиена и 2,0 мл толуола загружают в сосуды также без доступа влаги и воздуха. После этого сосуды запаивают и подвергают сополимеризации при -30°С в течение 16 час. Результаты приведены в табл. 1. Таблица 1

Пр нмечание. BFa-OEtj-эфират трехфтористого бора.

Молекулярный вес фракции чередующегося сополимера, растворимой в метилэтилкетоне (МЭК), ниже, чем молекулярный вес фракции чередующегося сополимера, нерастворимой в МЭК и растворимой в диэтиловом эфире. Поэтому можно заключить, что выход высокомолекулярной фракции в опыте 4, нолученной при использовании двухкомпонентной каталитической системы из

О II

А1 (изо-Ви) 3-TiClaOCCHs, где Ви - бутил, ниже, чем выход ее в опытах 1-3, полученных нри использовании трехкомпонентпой каталитической системы, состоящей

О из A(ii30-Eu)z-Т1С1зОССНз - галоидное соединение. Пример 2. Используют обычную методику, предусматривающую отсутствие влаги и свободную от воздуха систему. 0,2 ммоль титанорганического соединения, 6,5 мл толуола и 0.5 ммоль галоида или галоидного соединения помещают в стеклянные сосуды объемом 25 мл. Затем сосуды выдерживают 10 мин при 25°С, после чего их помещают в низкотемпературную баню при -78°С (соответствует температуре приготовления катализатора). 2 мл раствора триизобутилалюминия в толуоле (1 М раствор), смесь 2 мл жидкого пропилена, 2,0 мл жидкого бутадиена и 2 мл толуола загружают в сосуды, также исполь..уя обычную методику, предусматривающую отсутствие влаги и воздуха. После этого сосуды запаивают и подвергают сополимеризации при -30°С в течение 16 час. Результаты приведены в табл. 2.

Каталитические системы из опытов 5 и 8

не дают никакого чередующегося сополимера.

Примерз. Используют -обычную методику

без доступа влаги и воздуха. 8,0 мл толуола

и различные количества титанорганического

О соединения (Т1С1зОССбНд) помещают в стеклянные сосуды объемом 25 мл при 20°С. Затем сосуды выдерживают в бане при постоянной, заранее заданной температуре, что соответствует температуре нри14)товления катализатора, приведенной в табл. 3. Различные количества раствора алюминийорганического соединения в толуоле (1 М раствор) загружают в сосуды. После этого сосуды выдерживают в низкотемпературной бане при -78°С. Смесь 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола загружают в сосуды также без доступа влаги и возду1 2 3 4 5 6 7 8

Примечание. (OAc)J,(ОСС-1з)з12; Ti ( О-изо-Рг ). (ЭАс)а XOEtj-эфпрат хлорида алюминия.

ха. Затем сосуды запаивают и подвергают сополимеризации при заранее заданной темпеПримечание. В опытах 1-14 при.чэнллл тр.шзобутнлалю.микий, н опыте 15-трпэтилалю.миним. Характерлстичзская вязкость изме{эена в хлороформе при ЗОС.

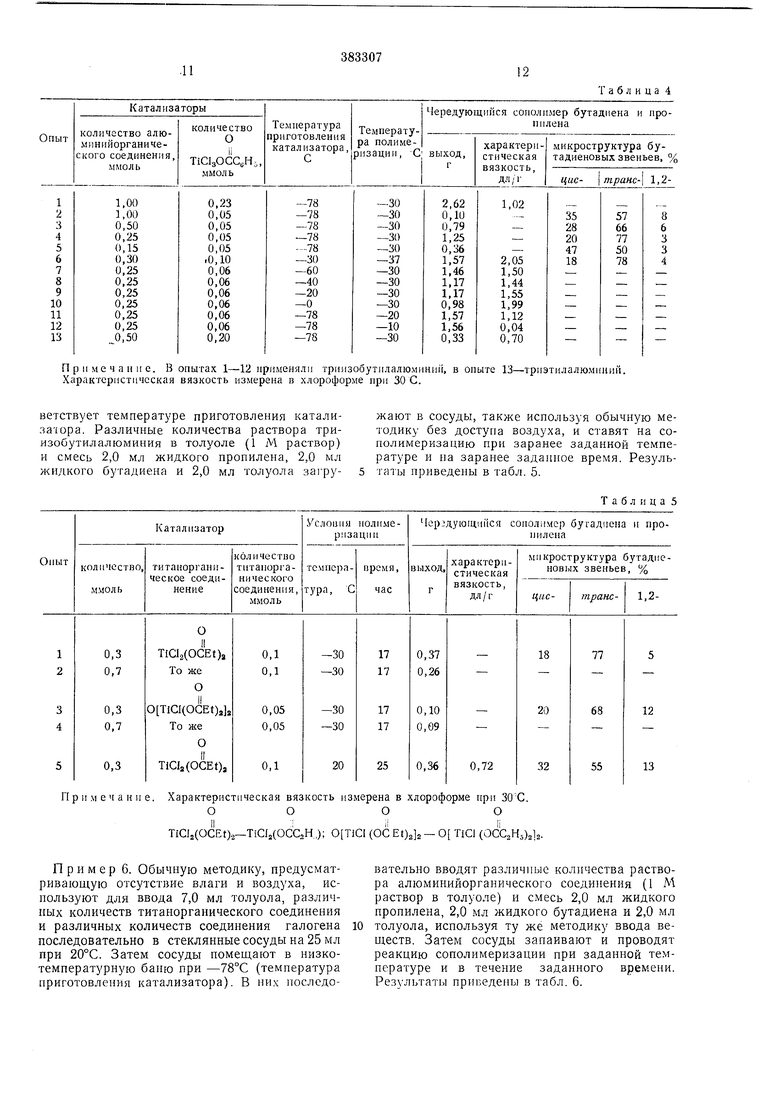

Пример 4. Используют 1методику, предусматривающую отсутствие влаги и воздуха. 8,0 мл толуола и различные количества титанорганического соединения номещают в стеклянные сосуды объемом 25 мл при 20С, которые затем выдерживают в бане с ностояниой темнературой, заданной заранее, что соответствует темнературе приготовления катализатора. Различные количества раствора алюмииийорганического соединения п -юлуоле (1 Л1 раствор) загружают в сосуд| 1, иис.че чего нх выдерживают в низкотемпературной баие при -78°С. Смесь 2 мл жидкого пропиТаблица 2

О

. Т1 ОСН (СН,)., . ОССНз,; А1С1з к

ратуре и в течение заранее заданного времени. Результаты приведены в табл. 3.

о

т а б л II ц а

лена, 2 мл жидкого бутадиена и 2 мл толуола помещают в сосуды также без доступа в.;1аги и воздуха, которые затем запаивают и ставят на соиолимеризацию при заранее заданной температуре в течение 16 час. Результаты приведены н табл. 4.

Пример 5. Псиользуют обычную методику, предусматривающую отсутствие влаги и воздх.ха. 8,{l Мл Io.iyo.ia и различщле колнчесгиа lUTaiiupi аничсч-кош гиединения момеIJUllOr li CH.i;.:| lllllljK С() объемом 2Г) M.l

при 20°С. Загем сосудь выдсрж1 вак)т в иизкотемпературной баие при -78°С, что соотПримечание. В опытах 1-12 применяли триизобутилалюминий, в оныте 13-триэтилалюминий. Характеристическая вязкость измерена п хлороформе при 30 С.

ветствует температуре приготовления катали-жают в сосуды, также используя обычную мезачора. Различные количества раствора три-тодику без доступа воздуха, и ставят на соизобутилалюминия в толуоле (1 М раствор)полимеризацию при заранее заданной темпеи смесь 2,0 мл жидкого пропилена, 2,0 млратуре и на заранее заданное время. Резульжидкого бутадиена и 2,0 мл толуола загру-5 таты приведены в табл. 5. Пр и .1 е ч а и и е.

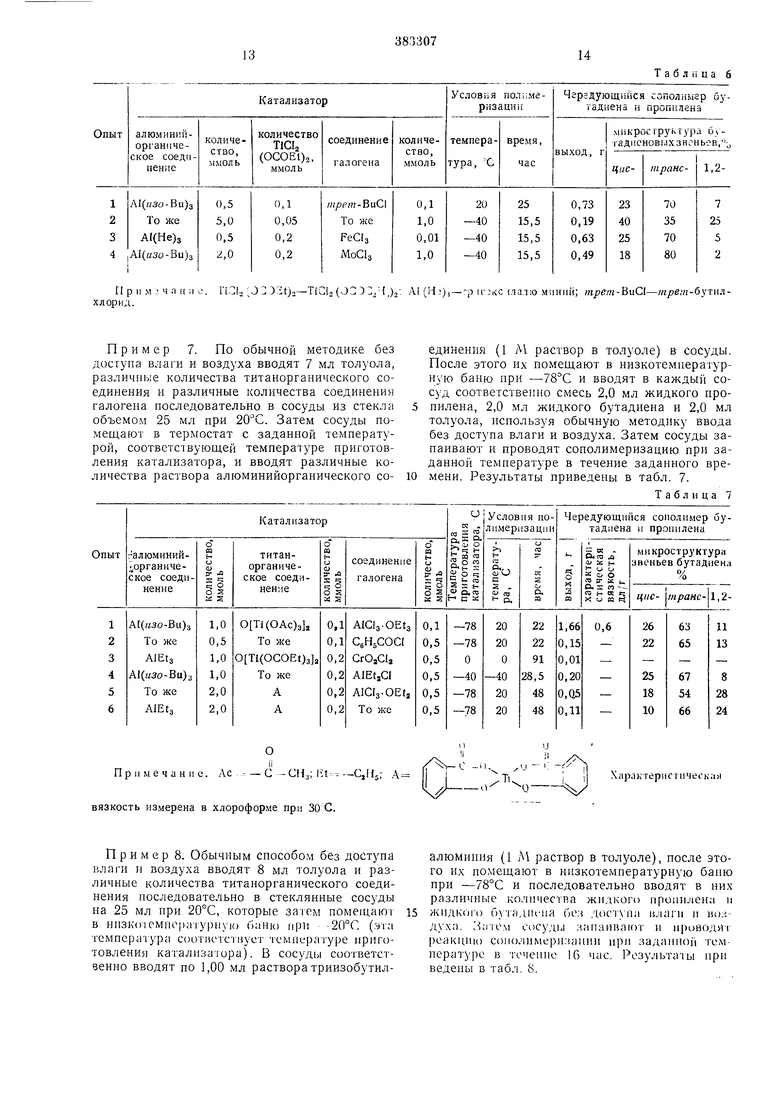

Пример 6. Обычную методику, предусматривающую отсутствие влаги и воздуха, используют для ввода 7,0 мл толуола, различных количеств титанорганического соединения и различных количеств соединения галогена последовательно в стеклянные сосуды на 25 мл при 20°С. Затем сосуды помещают в низкотемпературную баню при -78°С (температура приготовления катализатора). В них последоТаблица 5

вательно вводят различные количества раствора алюминийорганического соединения (1 М раствор в толуоле) и смесь 2,0 мл жидкого пропилена, 2,0 мл жидкого бутадиена и 2,0 мл толуола, используя ту же методику ввода веществ. Затем сосуды запаивают и проводят реакцию сополимеризации при заданной температуре и в течение заданного времепи. Результаты приведены в табл. б. Характеристическая вязкость измерена в хлороформе при ЗОС. ОООО II::iiII TiCJ2(OCEt).2-TiCljCOCQH.); (ОС Et) - O TlCl (OCC2H,)2l2.

1

2 3

4 iiCIa J35it)2- П р и м - ч л и хлорид.

Пример 7. По обычной методике без доступа влаги и воздуха вводят 7 мл толуола, различные количества титанорганического соединения и различные количества соединения галогена последовательно в сосуды из стекла объемом 25 мл при 20С. Затем сосуды помепдают в термостат с заданной температурой, соответствующей температуре приготовления катализатора, и вводят различные количества раствора алюминийорганического соТаблица 6

единения (1 М раствор в толуоле) в сосуды. После этого их помещают в низкотемпературную баню при -78С и вводят в каждый сосуд соответственно смесь 2,0 мл жидкого пропилена, 2,0 мл жидкого бутадиена и 2,0 мл толуола, используя обычную методику ввода без доступа влаги и воздуха. Затем сосуды запаивают и проводят сополимеризацию при заданной температуре в течение заданного времени. Результаты приведены в табл. 7.

Таблица 7 TiGlo (OG D 1,4J,: Al (H;)) -p i.ia.iio миний; inpem-B tCl-трет-бутнлО

li Примечание. Ас --: - С 1г1:-. А

вязкость измерена в хлороформе при 30 С.

арак терцет ч еск;и1

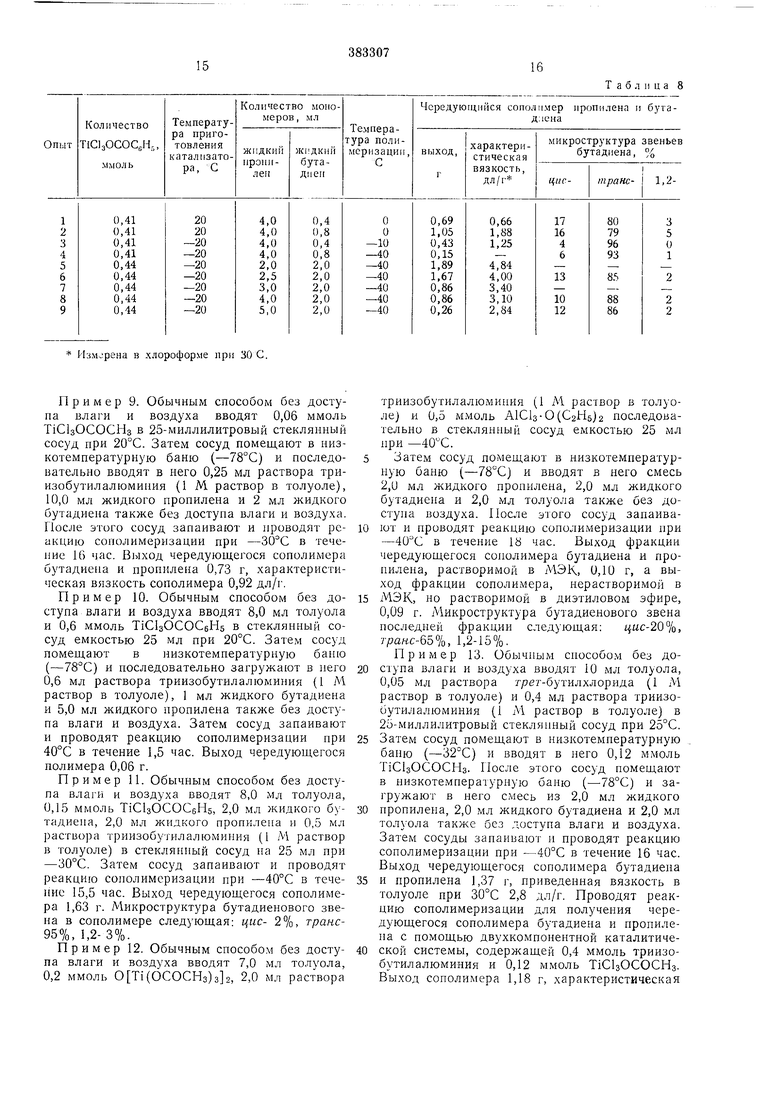

Пример 8. Обычным способом без доступа влаги н воздуха вводят 8 мл толуола и различные количества титанорганического соединения последовательно в стеклянные сосуды на 25 мл при 20°С, которые затем помещают в НИЗКО емпО| ;пуриу() баню при -20°С (эта температура соот1Нтствуст температуре приготовления катализатора). В сосуды соответственно вводят по 1,00 мл раствора триизобутилалюминия (1 М раствор в толуоле), после этого их помещают в низкотемпературную бапю при -78°С и последовательно вводят в них различные количества жидкого пропилена п Ж11ДКО1Ч) оутадпспа по.ч доступа влаги и ио.;духа. ,Ч;пом 1.ч)суд1,| запаивают и 11|)оводн1 реакцпю сополнмери.иппш при зада}111ой температуре в точение 16 час. Результаты при ведены в табл. 8.

15

Изморена в хлороформе при 30 С.

Пример 9. Обычным способом без доступа влаги и воздуха вводят 0,06 ммоль Т1С1зОСОСНз в 25-миллилитровый стекляииый сосуд при 20°С. Затем сосуд помещают в иизкотемпературную баню (-78°С) и последовательно вводят в него 0,25 мл раствора триизобутилалюминия (1 М раствор в толуоле), 10,0 мл жидкого пропилена и 2 мл жидкого бутадиена также без доступа влаги и воздуха. После этого сосуд запаивают и проводят реакцию сополимеризации при в течение 16 час. Выход чередующегося сополимера бутадиена и пропилена 0,73 г, характеристическая вязкость сополимера 0,92 дл/г.

Пример 10. Обычным способом без доступа влаги и воздуха вводят 8,0 мл толуола и 0,6 ммоль TiClsOCOCeHs в стеклянный сосуд емкостью 25 мл при 20°С. Затем сосуд помещают в низкотемпературную баню (-78°С) и последовательно загружают в пего 0,6 мл раствора триизобутилалюминия (1 М раствор в толуоле), 1 мл жидкого бутадиена и 5,0 мл жидкого пропилена также без доступа влаги и воздуха. Затем сосуд запаивают и проводят реакцию сополимеризации при 40°С в течение 1,5 час. Выход чередующегося полимера 0,06 г.

Пример 11. Обычным способом без доступа влаги и воздуха вводят 8,0 мл толуола, 0,15 ммоль Т1С1зОСОСбП5, 2,0 мл жидкого бутадиена, 2,0 мл жидкого пропилена и 0,5 мл раствора триизобутилалюминия (1 М раствор в толуоле) в стеклянный сосуд на 25 мл при -30°С. Затем сосуд запаивают и проводят реакцию сополимеризации при -40°С в течение 15,5 час. Выход чередующегося сополимера 1,63 г. Микроструктура бутадиенового звена в сополимере следующая- цис- 2%, транс95%, 1,2-3%.

Пример 12. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола, 0,2 ммоль (ОСОСНз), 2,0 мл раствора

16

Таблица 8

триизобутилалюминия (1 Л1 раствор в толуоле и 0,5 ммоль А1С1з-0(С2Н5)2 последовательно в стеклянный сосуд емкостью 25 мл при .

Затем сосуд помещают в низкотемпературную баню () и вводят в него смесь 2,0 мл жидкого пропилена, 2,0 мл жидкого бутадиена и 2,0 мл толуола также без доступа воздуха. После этого сосуд запаивают и проводят реакцию сополимеризации при -40С в течение 18 час. Выход фракции чередующегося сонолимера бутадиена и пропилена, растворимой в МЭК, 0,10 г, а выход фракции сополимера, нерастворимой в

МЭК, но растворимой в диэтиловом эфире,

0,09 г. Микроструктура бутадиенового звена

последней фракции следующая: цис-20%,

транс-65%, 1,2-15%.

Пример 13. Обычным снособо.м без доступа влаги и воздуха вводят 10 мл толуола, 0,05 мл раствора трег-бутилхлорида (1 М раствор в толуоле) и 0,4 мл раствора триизобутилалюминия (1 М раствор в толуоле) в 25-миллилитровый стеклянный сосуд при 25°С.

Затем сосуд помещают в низкотемпературную баню (-32°С) и вводят в него 0,12 ммоль Т1С1зОСОСПз. После этого сосуд помещают в низкотемпературную баню (-78°С) и загружают в него смесь из 2,0 мл жидкого

пропилена, 2,0 мл жидкого бутадиена и 2,0 мл толуола также без доступа влаги и воздуха. Затем сосуды занаивают и проводят реакцию сополимеризации при -40°С в течение 16 час. Выход чередующегося сополимера бутадиена

и пропилена 1,37 г, приведенная вязкость в толуоле при 30°С 2,8 дл/г. Проводят реакцию сополимеризации для получения чередующегося сополимера бутадиена и пропилепа с помощью двухкомпонентной каталитической системы, содержащей 0,4 ммоль триизобутилалюминия и 0,12 ммоль Т1С1эОСОСПз. Выход сополимера 1,18 г, характеристическая вязкость в толуоле при 30°С 2,65 дл/г. Из экспериментов видно, какое влияние оказывает добавление галоидного соединения. Пример 14. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола и различные количества титанорганнческого соединения в 25-мм стеклянные сосуды при 25°С. Затем сосуды помещают в термостат, поддерживающий заданную температуру (температура приготовления катализатора -78°С), и вводят соответственно в каждый из них раз 4-МП-1 - 4-метилпентен-1. Измерена в хлороформе при 30 С. Тригексилалюминий.

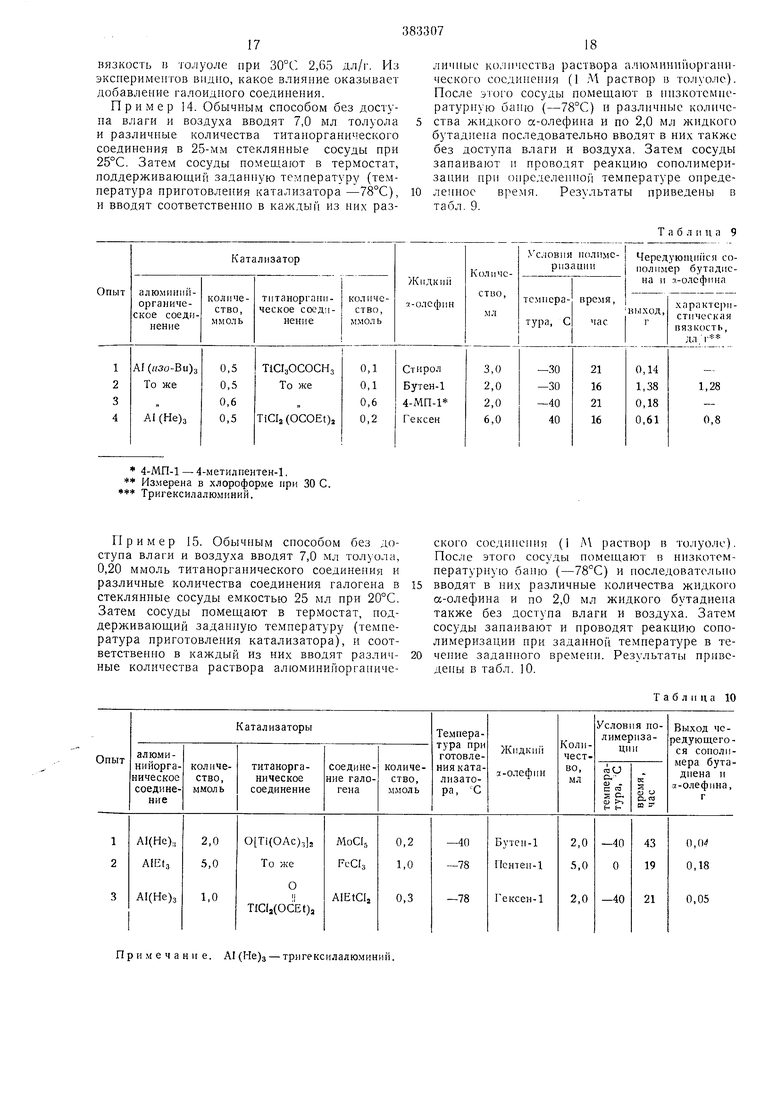

Пример 15. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола, 0,20 ммоль титанорганического соединения и различные количества соединения галогена в стеклянные сосуды емкостью 25 мл при 20°С. Затем сосуды помещают в термостат, поддерживающий заданную температуру (температура приготовления катализатора), и соответственно в каждый Из них вводят различные количества раствора алюминийорганичеПримечание. AI {Не)з - тригексилалю.миний.

ского соединения (1 А раствор в толуоле). После этого сосуды помещают в низкотемпературную баню (-78°С) и последовательно вводят в них различные количества жидкого а-олефина и по 2,0 мл жидкого бутадиена также без доступа влаги и воздуха. Затем сосуды запаивают и проводят реакцию сополимеризации при заданно11 температ ре в течение заданного времени. Результаты приведены в табл. 10.

Т а б л II ц а 10 личные количества раствора алюминниорганнческого соединения (1 М раствор в толуоле). После этого сосуды помещают в ннзкотемнературную баню (-78°С) и разлнчные количества жидкого а-олефина и по 2,0 мл жидкого бутадиена последовательно вводят в них без доступа влаги и воздуха. Затем сосуды запаивают и проводят реакцию сополимеризании нрн определенной температуре определенное время. Результаты приведены в табл. 9. Т а б л и ц а 9

19

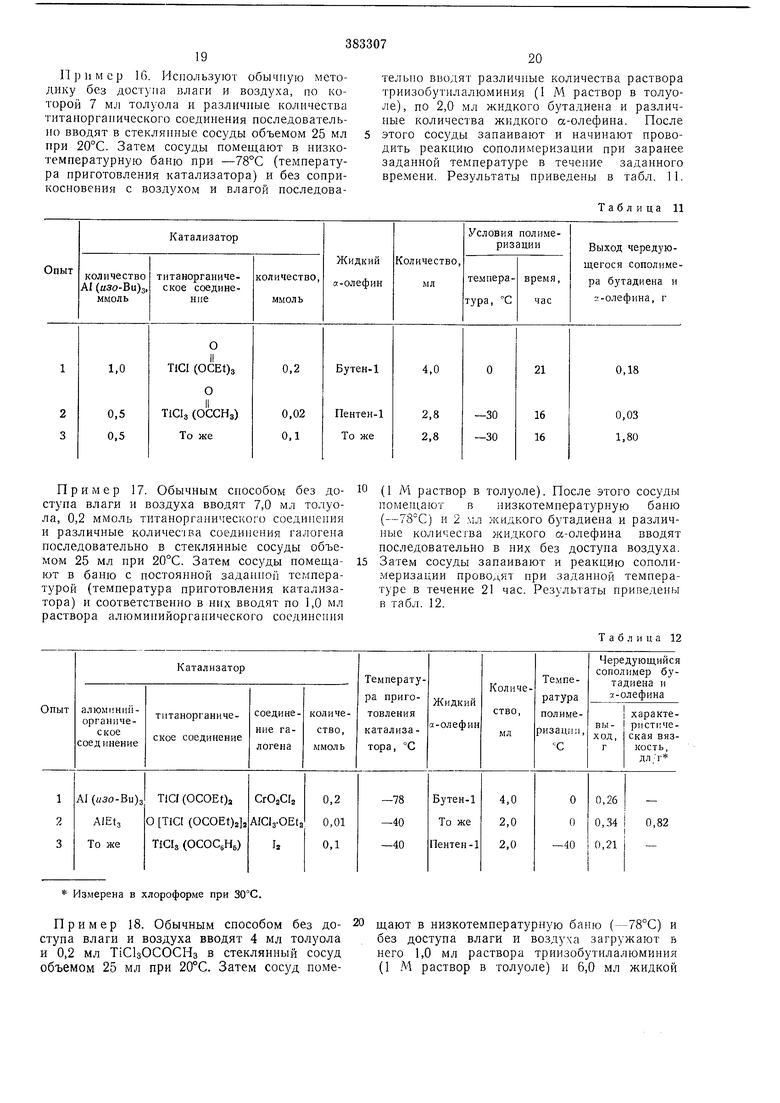

Пример 16. Используют обычную методику без доступа влаги и воздуха, по которой 7 мл толуола и различные количества титаноргапического соединения последовательно вводят в стеклянные сосуды объемом 25 мл при 20°С. Затем сосуды помещают в низкотемпературную баню при -78°С (температура приготовления катализатора) и без соприкосновения с воздухом и влагой последоваПример 17. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола, 0,2 ммоль титанорганического соединения и различные количества соединения галогена последовательно в стеклянные сосуды объемом 25 мл при 20°С. Затем сосуды помещают в баню с постоянной заданной температурой (температура приготовления катализатора) и соответственно в них вводят по 1,0 мл раствора алюмипийорганического соединения

Измерена в хлороформе при 30°С.

Пример 18. Обычным способом без доступа влаги и воздуха вводят 4 мл толуола и 0,2 мл TiClsOCOCHa в стеклянный сосуд объемом 25 мл при 20°С. Затем сосуд поме20

тельно вводят различные количества раствора триизобутилалюминия (1 М раствор в толуоле), по 2,0 мл жидкого бутадиена и различные количества жидкого а-олефина. После этого сосуды запаивают и начинают проводить реакцию сополимеризации при заранее заданной температуре в течение заданного времени. Результаты приведены в табл. 11.

Таблица 11

(1 М раствор в толуоле). После этого сосуды номен1,ают в низкотемпературную баню () и 2 мл жидкого бутадиена и различные количества жидкого а-олефина вводят последовательно в них без доступа воздуха.

Затем сосуды запаивают и реакцию сополимеризации проводят при заданной температуре в течение 21 час. Результаты приведены в табл. 12.

Таблица 12

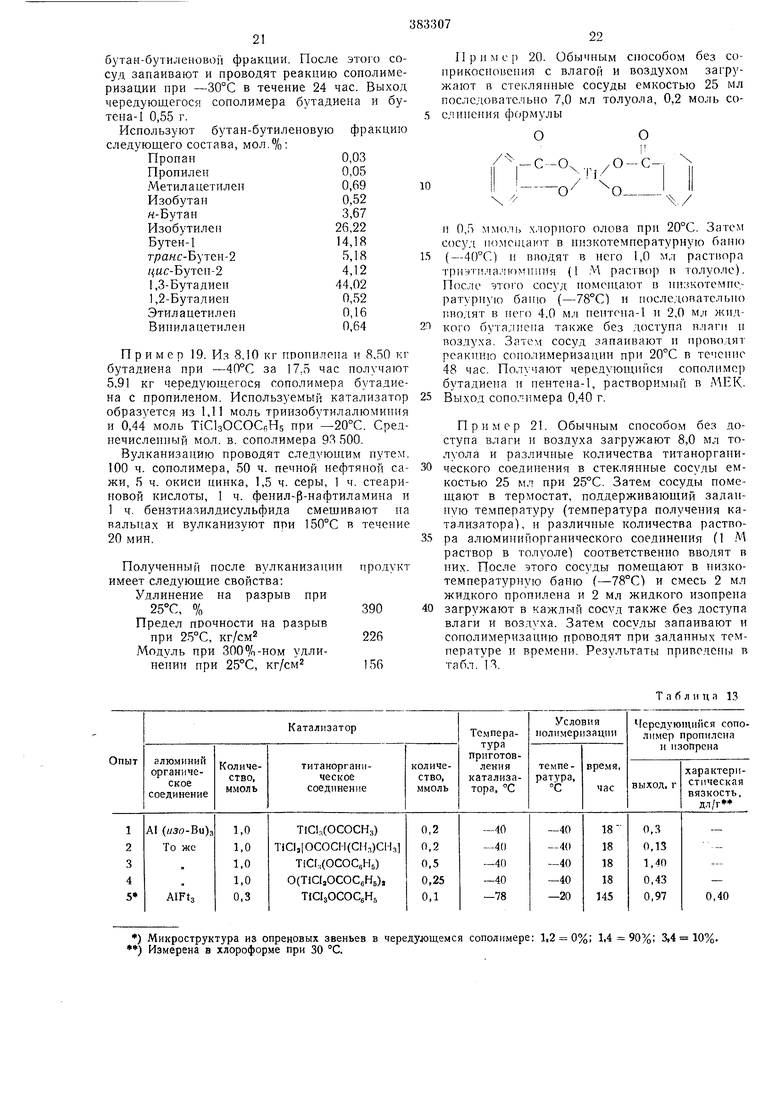

20 щают в низкотемпературную баню (-78°С) и без доступа влаги и воздуха загружают в него 1,0 мл раствора триизобутилалюминия (1 М раствор в толуоле) и 6,0 мл жидкой бутан-бутиленовой фракции. После этого сосуд запаивают и проводят реакцию сополимеризации при -30°С в течение 24 час. Выход чередуюцдегося сополимера бутадиена и бутена-1 0,55 г. Используют бутан-бутиленовую следующего состава, мол.%: Пропап Пропилен Метилацетилен Изобутап н-Бутан Изобутилеп Бутен-1 г/ анс-Бутен-2 цис-Ъут:си-2 1,3-Бутадиен 1,2-Бутадиен Этилацетилеп Випилацетилен Пример 19. Из 8,10 кг пропилена и 8,50 кг бутадиена при -40°С за 17.5 час получают 5,91 кг чередующегося сополимера бутадиена с пропиленом. Используемый катализатор образуется из 1,11 моль триизобутилалюмипия и 0,44 моль TiCbOCOQHs при-20°С. Средпечисленный мол. в. сополимера 93 500. Вулканизацию проводят следуюп им путем. 100 ч. сополимера, 50 ч. печной нефтяной сажи, 5 ч. окиси цинка, 1,5 ч. серы, ч. стеариновой кислоты, 1 ч. фенил-р-нафтиламина и 1 ч. бензтиазилдисульфида смешивают на вальцах и вулканизуют при 150°С в течение 20 мин. Полученный после вулканизации продукт имеет следующие свойства: Удлинение на разрыв при 25°С, %390 Предел прочности на разрыв при 25°С, кг/см2226 Модуль при 300%-ном удлинении при 25°С, кг/см )56

) Микроструктура из опреновых звеньев в чередующемся сополимере; 1,2 0%; 1,4 90%; 3,. ) Измерена в хлороформе при 30 °С. фракцию

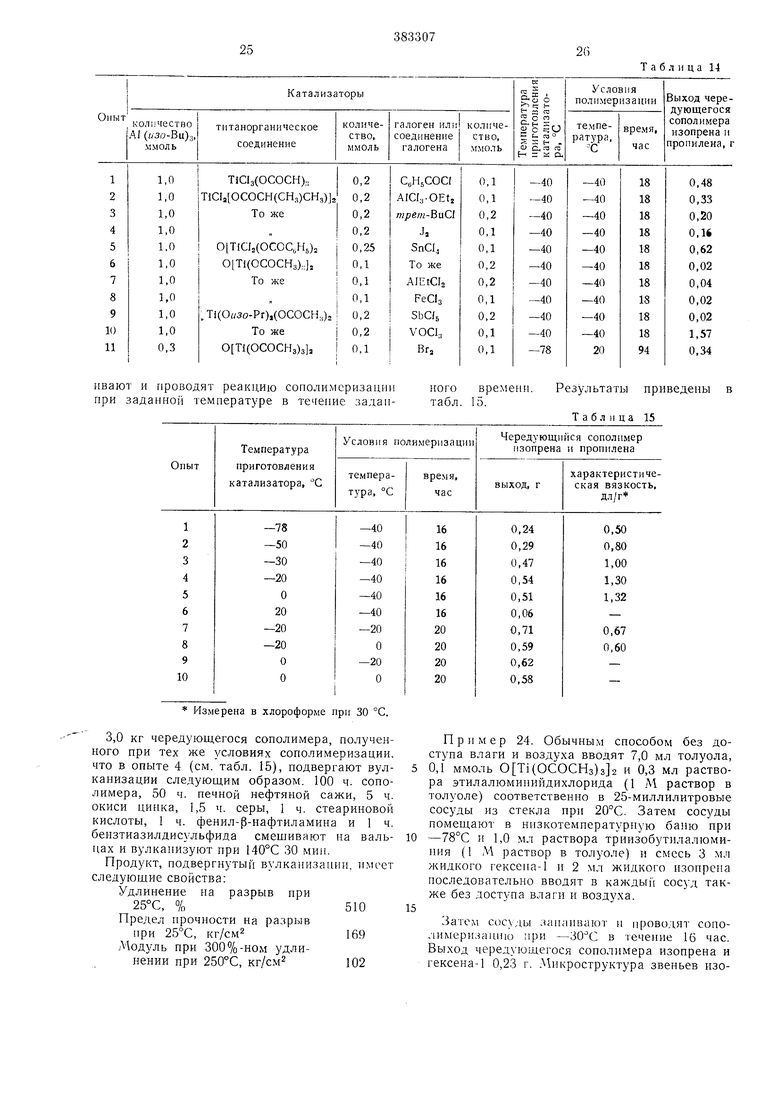

Таблица 1.3 И р ц м с р 20. Обычным способом без соприкосновения с влагой и воздухом загружают в стеклянные сосуды емкостью 25 мл последовательно 7,0 мл толуола, 0,2 моль сос.пинения формулы ОО 0--СрС-О. IQ, п 0,5 ММО.Ч1, хлорного олова при 20°С. Затем сосуд помещают в низкотемпературную баню {-40°С) п вводят в него 1,0 мл раствора трн-:9Т1 ла.)М1П1Ия (1 М раствор толуоле). После ЭТ01-0 сосуд помещают в нпзкотемпе,ратурную бапю (-78°С) и носледс ательно г.водят в пего 4,0 мл пептона-1 н 2,0 мл жидкого бутадиена также без достуна влаги ц воздуха. Затем сосуд запаивают и проводят реакцию сополимеризации при 20°С п течеппе 48 час. Получают чередующийся сополимер бутадиена и пентена-1, растворимый в . Выход сополимера 0,40 г. Пример 21. Обычным способом без доступа влаги н воздуха загружают 8,0 мл толуола и различные количества титанорганического соединения в стеклянные сосуды емкостью 25 мл при 25°С. Затем сосуды помещают в термостат, поддерживаюи ий заданную температуру (температура получения катализатора), и различные количества раствора алюминийорганического соединения (1 А раствор в толуоле) соответственно вводят в них. После этого сосуды помещают в низкотемпературную баню (-78°С и смесь 2 мл жидкого пропилена и 2 мл жидкого изопрена загружают в каждый СОСУД также без доступа влаги и воздуха. Затем сосуды запаивают и сополимеризацию проводят при заданных температуре и времени. Результаты приведены в табл. 13.

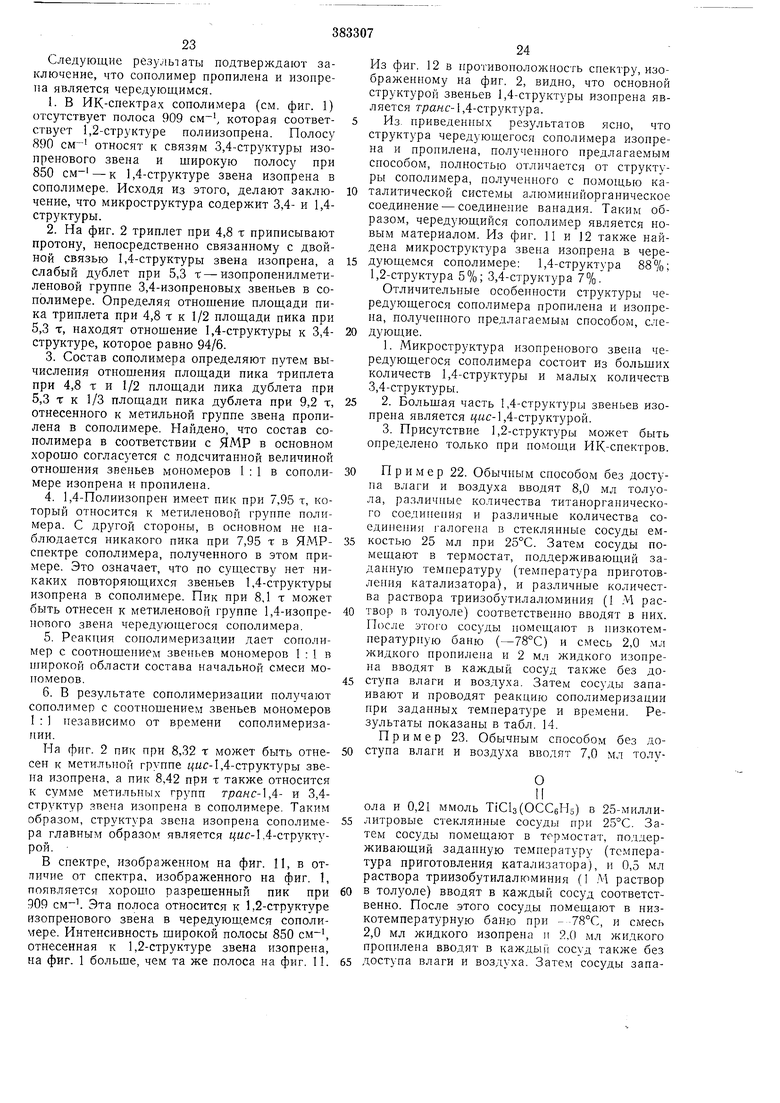

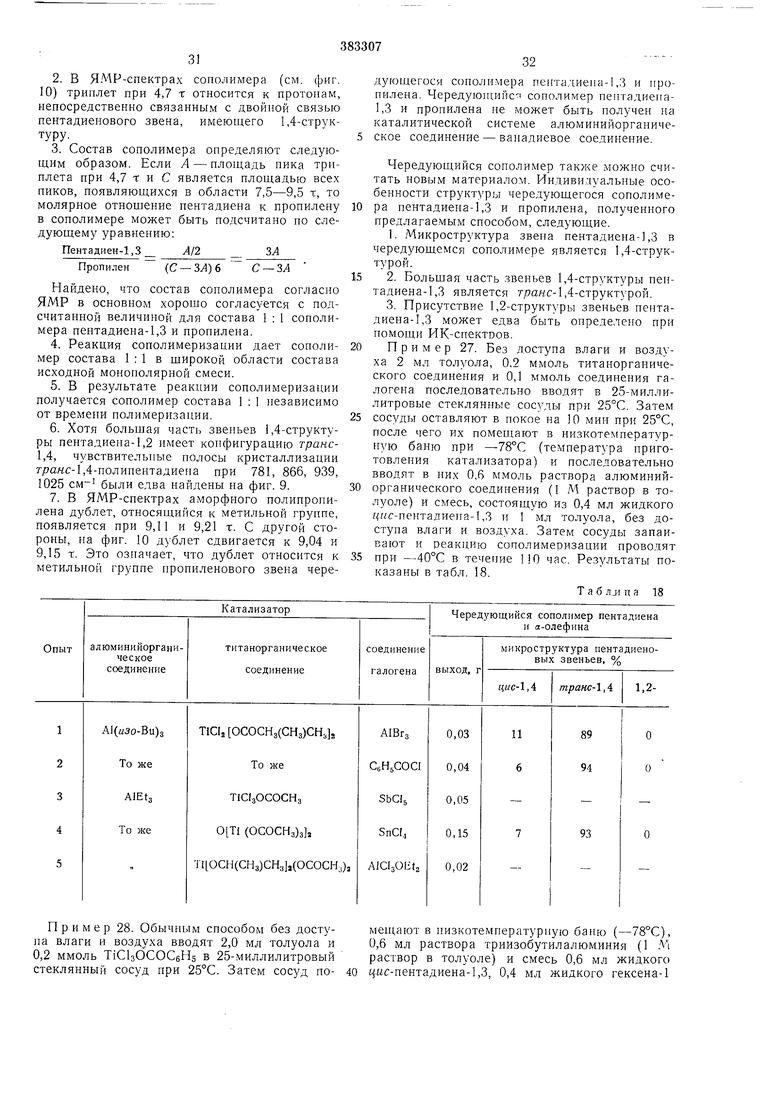

23 Следующие результаты подтверждают заключение, что сополимер пропилена и изопрена является чередующимся. 1.В ИК-спектрах сополимера (см. фиг. 1) отсутствует полоса 909 , которая соответствует 1,2-структуре полиизопрена. Полосу 890 относят к связям 3,4-структуры изопренового звена и щирокую полосу при 850 см- - к 1,4-структуре звена изопрена в сополимере. Исходя из этого, делают заключение, что микроструктура содержит 3,4- и 1,4структуры. 2.На фиг. 2 триплет при 4,8 т приписывают протону, непосредственно связанному с двойной связью 1,4-структуры звена изопрена, а слабый дзблет при 5,3 т - изопропенилметиленовой группе 3,4-изопреновых звеньев в сополимере. Определяя отнощение площади пика триплета при 4,8 т к 1/2 площади пика при 5,3 т, находят отношение 1,4-структуры к 3,4структуре, которое равно 94/6. 3.Состав сополимера определяют путем вычисления отнощения площади пика триплета при 4,8 т и 1/2 площади пика дублета при 5,3 т к 1/3 площади пика дублета при 9,2 т, отнесенного к метильной группе звена пропилена в сополимере. Найдено, что состав сополимера в соответствии с ЯМР в основном хорошо согласуется с подсчитанной величиной отношения звеньев мономеров 1 : 1 в сополимере изопрена и пропилепа. 4.1,4-Полиизопрен имеет пик при 7,95 т, который относится к метиленовой грзппе полимера. С другой стороны, в основном не наблюдается никакого пика при 7,95 т в ЯМРспектре сополимера, полученпото в этом при.мере. Это означает, что по существу нет никаких повторяющихся звеньев 1,4-структуры изопрена в сополимере. Пик при 8,1 т может быть отнесен к метиленовой группе 1,4-изопренопого звена чередующегося сополимера. 5.Реакция сополимеризации дает сополимер с соотношением звеньев мономеров 1 : 1 в широкой области состава начальной смеси мономеоов. 6.В результате сополимеризапии получают сополимер с соотношением звеньев мономеров 1 : 1 независимо от времени сополимеризапии. На фиг. 2 пик при 8,32 т может быть отнесен к метильной группе ,4-структуры звена изопрена, а пик 8,42 при т также относится к сумме метильных групп тра«с-1,4- и 3,4структур звена изопрена в сополимере. Таким образом, структура звена изопрена сополимера главным образом является г{«с-1,4-структурой. В спектре, изображенном на фиг. II, в отпичие от спектра, изображенного на фиг. 1, появляется хорошо разрешенный пик при Э09 см-. Эта полоса относится к 1,2-структуре изопренового звена в чередуюш,емся сополимере. Интенсивность широкой полосы 850 см-, отнесенная к 1,2-структуре звена изопрена. на фиг. 1 больше, чем та же полоса на фиг. П.

24 Из фиг. 12 в противоположность спектру, изображенному на фиг. 2, видно, что основной структурой звеньев 1,4-структуры изопрена является г/ аяс-1,4-структура. Из приведенных результатов ясно, что структура чередующегося сополимера изопрена и пропилена, полученного предлагаемым способом, полностью отличается от структуры сополимера, полученного с помощью каталитической системы алюминийорганическое соединение - соединение ванадия. Таким образом, чередующийся сополимер является новым материалом. Из фиг. 11 и 12 также найдена микроструктура звена изопрена в чередующемся сополимере: 1,4-структура 1,2 структура 5%; 3,4-структура 7%. Отличительные особенности структуры чередующегося сополимера пропилена и изопрена, ползченного предлагаемым способом, следующие. 1..А1икроструктура изопренового звена чередующегося сополимера состоит из больших количеств 1,4-структуры и малых количеств 3,4-структуры. 2.Большая часть 1,4-структуры звеньев изопрена является г{ыс-1,4-структурой. 3.Присутствие 1,2-структуры может быть определено только при поиоп и ИК-спектров. Пример 22. Обычным способом без доступа влаги и воздуха вводят 8,0 мл толуола, различные количества титанорганического соединения и различные количества соединени;г галогена в стеклянные сосуды емкостью 25 мл при 25°С. Затем сосуды помещают в термостат, поддерживающий заданную температуру (температура приготовления катализатора), и различные количества раствора триизобутилалюминия (1 М раствор в толуоле) соответственно вводят в них. После это1о сосуды помещают в низкотемпературную баню (-78°С) и смесь 2,0 мл жидкого нропилепа и 2 мл жидкого изопрена вводят Б каждый сосуд также без доступа влаги и воздуха. Затем сосуды запаивают и проводят реакцию сополимеризации при заданных температуре и вре.мени. Результаты показаны в табл. 14. Пример 23. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола и 0,21 ммоль Т1С1з(ОССбН5) в 25-миллилитровые стеклянные сосуды при 25°С. Затем сосуды помещают в термостат, поддерживающий заданную температуру (тсмнература приготовления катализатора), и 0,5 мл раствора триизобутилалюминия (1 М раствор в толуоле) вводят в каждый сосуд соответственно. После этого сосуды помещают в низкотемпературную баню при - 78°С, и смесь 2,0 мл жидкого изопрена и 2,0 .мл жидкого пропилена вводят в каждый сосуд также без доступа влаги и воздуха. Затем сосуды запа25

нвают и проводят реакцию сополимсризациииого времени,

при заданной темнературе в течение задан-табл. 15.

Измерена в хлороформе при 30 °С.

3,0 кг чередующегося сополимера, полученного при тех же ус.ловиях сополимеризации, что в опыте 4 (см. табл. 15), подвергают вулканизации следующим образом. 100 ч. сополимера, 50 ч. печной нефтяной сажи, 5 ч. окиси цинка, 1,5 ч. серы, 1 ч. стеариновой кислоты, 1 ч. фенил-р-нафтиламина и 1 ч. беизтиазилдисульфида смешивают на вальцах и вулканизуют при 140°С 30 мин.

Продукт, подвергнутый вулка изации, имеет следующие свойства:

Удлинение на разрыв при

25°С, %510

Предел прочности на разрыв

при 25°С, кг/см2169

Модуль при 300%-ном удлинении при 250°С, кг/см2102

26

Таблица 14

Результаты приведены в

Т а б л II ц а 15

Пример 24. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола, 0,1 ммоль (ОСОСНз) и 0,3 мл раствора этилалюминийдихлорида (1 М раствор в толуоле) соответственно в 25-миллилитровые сосуды из стекла при 20°С. Затем сосуды помещают в низкотемпературную баню при -78°С и 1,0 мл раствора триизобутилалюминия (1 Л раствор в толуоле) и смесь 3 мл жидкого гексена-1 и 2 мл жидкого изопрена последовательно вводят в каждый сосуд также без доступа влаги и воздуха.

Затем сосуды запаиЕииот и проводят сополимеризацпю при в течение 16 час. Выход чередующегося сополимера изопрена и гексена-1 0,23 г. Микроструктура звеньев изо27

прена в сополимере следующая 1,2- 0%, 1,492%; 3,4-8%.

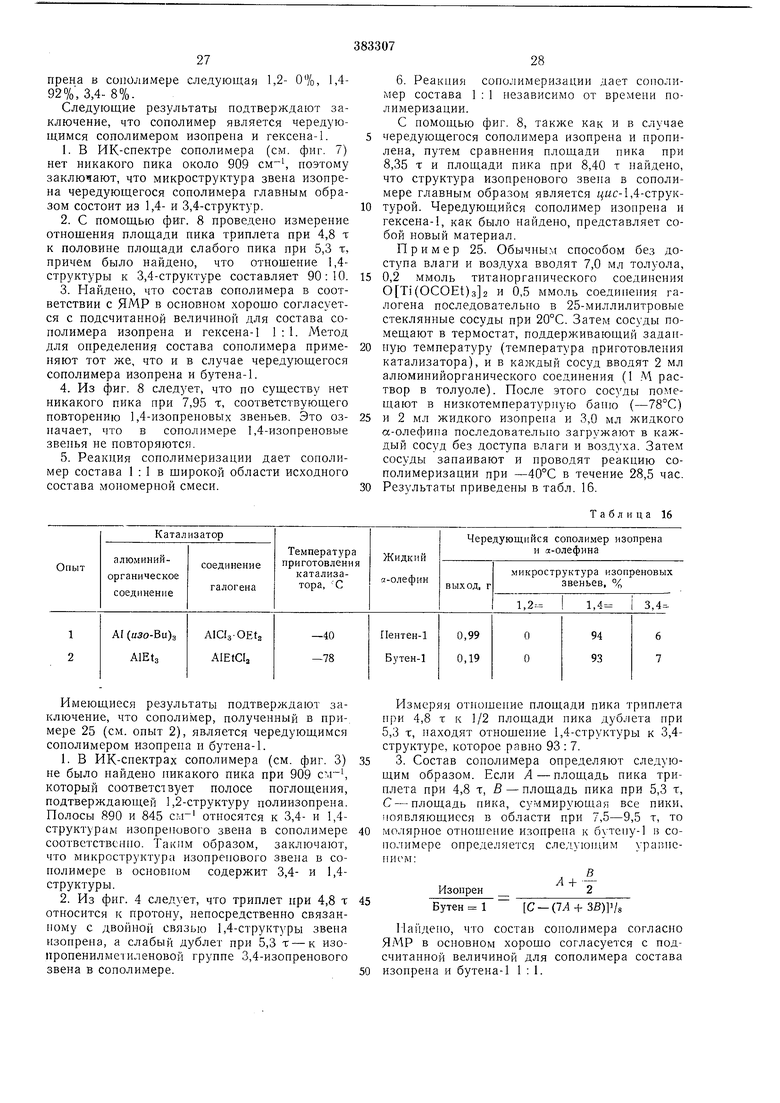

Следующие результаты подтверждают заключение, что сополимер является чередующимся сополимером изопрена и гексена-1.

Имеющиеся результаты подтверждают заключение, что сополимер, полученный в примере 25 (см. опыт 2), является чередующимся сополимером изопрена и бутена-1.

28

сополимеризации дает сополимер состава 1 :1 независимо от времени полимеризации.

С помощью фиг. 8, также как и в случае чередующегося сополимера изопрена и пропилена, путем сравнения площади пика при 8,35 т и площади пика при 8,40 т найдено, что структура изопренового звена в сополимере главным образом является г{ИС-1,4-структурой. Чередующийся сополимер изопрена и гексена-1, как было найдено, представляет собой новый материал.

Пример 25. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола,

0,2 ммоль титанорганического соединения (ОСОЕ1) и 0,5 ммоль соединения галогена последовательно в 25-миллилитровые стеклянные сосуды при 20°С. Затем сосуды помещают в термостат, поддерживающий заданную температуру (температура приготовления катализатора), и в ка.ждый сосуд вводят 2 мл алюминийорганического соединения (I .М раствор в толуоле). После этого сосуды помещают в низкотемпературную баню (-78°С)

н 2 мл жидкого изопрена и 3,0 мл жидкого а-олефипа последовательно загружают в каждый сосуд без доступа влаги и воздуха. Затем сосуды запаивают и проводят реакцию сополимеризации при -40°С в течение 28,5 час.

Результаты приведены в табл. 16.

Таблица 16

Измеряя отношение площади пика триплета при 4,8 т к 1/2 площади пика дублета при 5,3 т, находят отнощение 1,4-структуры к 3,4структуре, которое равно 93 : 7.

В

А I

Изопрен 2

Бутен 1 С-(7Л4-ЗВ)1/8

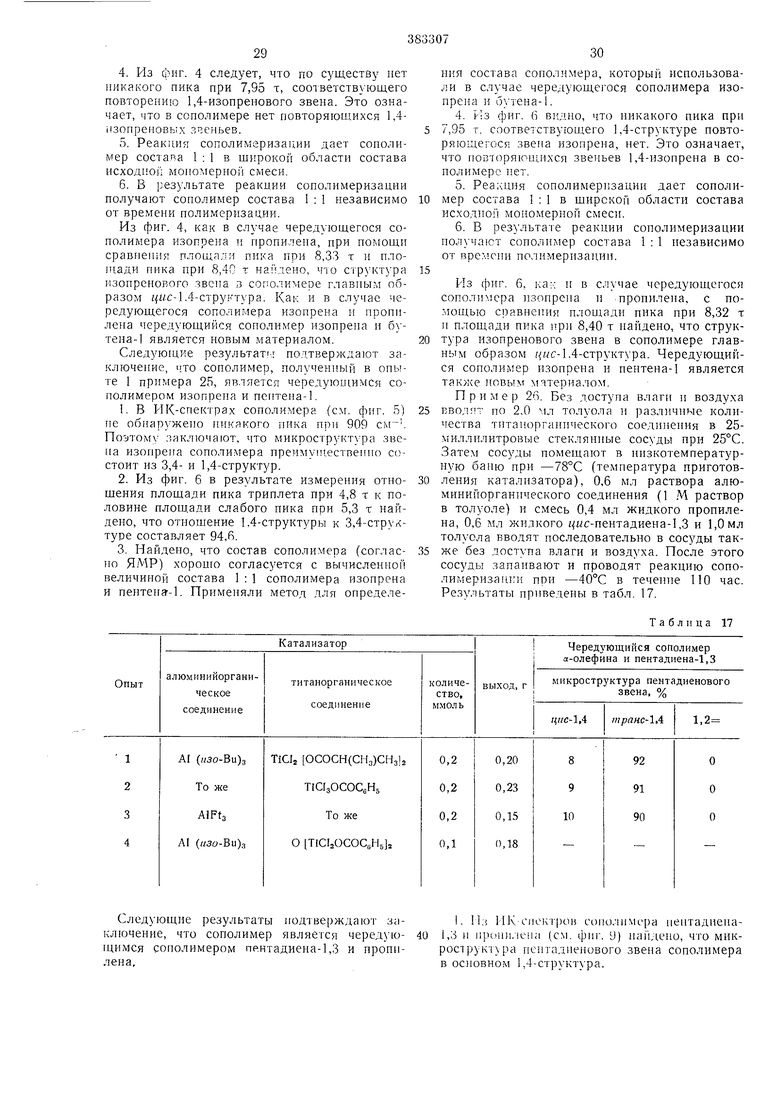

Майдено, что состав сополимера согласно ЯМР в основном хорошо согласуется с подсчитанной величиной для сополимера состава изопрена и бутена-1 1:1. 4.Из фиг. 4 следует, что по существу нет никакого пика при 7,95 т, соответствующего повторению 1,4-изопренового звена. Это означает, что в сополимере нет повторяюпдихся 1,4изопреновых звеньев. 5.Реакция сополимеризации дает сополимер состава 1: 1 в широкой области состава исходной мономернон смеси. 6.В результате реакции сополимеризации получают сополимер состава 1 : 1 независимо от времени полимеризации. Из фиг. 4, как в случае чередующегося сополимера изопрена и пропилена, при помощи сравнения площала пика при 8,33 т и площади пика при 8,40 т найлеио, что структура изонреиового звена з сополимере главпым ооразом г{г/с-1.4-стру;тура. Как и в случае чередующегося сополимера изопрена и пропилена чередующийся сополимер изопрена и бутена-1 является новым материалом. Следующие результат-.г подтверждают заключение, что сополимер, полученный в оныте 1 примера 25, является чередующимся сополимером изопрена и пентена-. 1.В ИК-спектрах сополимера (см. фиг. 5) не обнаружено никакого пика при 909 . Поэтому заключают, что микроструктура звена изопрена сополимера преимуттествеино состоит из 3,4- и 1,4-структур. 2.Из фиг. 6 в результате измерения отношения площади пика триплета при 4,8 т к половине плош,ади слабого пика при 5,3 т найдепо, что отношение 1,4-структуры к 3,4-струхтуре составляет 94,6. 3.Найдено, что состав сополимера (согласно ЯМР) хорошо согласуется с вычисленной величиной состава 1 :1 сополимера изопрена и пентена--1. Применяли метод для определеСледующие результаты подаверждают заключение, что сополимер является чередующимся сополимером пентадиеца-1,3 и пропилена.

31

Пентадиен-1,3 А/2 ЗА

С-ЗА

(С - ЗА) 6

Пропилен

Найдено, что состав сополимера согласно ЯМР в основном хорощо согласуется с подсчитанной величиной для состава 1 :1 сополимера пентадиена-1,3 и пропилена.

32

дующегося сополимера пе тадиепа-1,3 и пропилена. Чередуюп1,инст сополимер пе1ггадиепа1,3 и нропилена не может быть получен па каталитической системе алюминийорганическое соединение - ванадиевое соединение.

Чередующийся сополимер также можно считать новым материалом. Индивидуальные особенности структуры чередующегося сополимера пентадиена-1,3 и пропилена, полученного предлагаемым способом, следующие.

П р и м е р 27. Без доступа влаги и воздуха 2 мл толуола, 0,2 ммоль титаноргапического соединения и 0,1 ммоль соединения галогена последовательно вводят в 25-миллилитровые стеклянные сосуды при 25°С. Затем

сосуды оставляют в покое на 10 мин при 25°С, после чего их помепхают в низкотемпературпую баню при -78°С (температура приготовления катализатора) и последовательно вводят в них 0,6 ммоль раствора алюминийорганического соединения (I М раствор в толуоле) и смесь, состоящую из 0,4 мл жидкого г{мс-пентадиепа-1,3 и I мл толуола, без доступа влаги и воздуха. Затем сосуды запаивают и реакцию сополимеризации проводят

при -40°С в течение ПО час. Результаты показаны в табл. 18.

Т а б лл ц а 18

мещают в пизкотемпературпую бапю (-78°С), 0,6 мл раствора триизобутилалюминия (1 М раствор в толуоле) и смесь 0,6 мл жидкого цыс-пентадиена-1,3, 0,4 мл жидкого гексена-1

и 1,0 мл толуола последовательно вводят в сосуд без доступа влаги и воздуха. После этого сосуд запаивают и реакцию сополимернзацин проводят при -40°С в течепие ПО час. Получеппып сополимер определяют как чередующийся сополимер /,{ИС-пептадиеиа-1,3 и гексена-1 при помощи многих факторов, например И К- и ЯМР-спектров. Выход чередующегося сополимера г ыс-пептадиена-1,3 и гексепа-1, paciBopHMoro в диэтиловом эфире и нерастворимого в МЭК, 0,02 г.

Пример 29. Обычным способом без доступа влаги и воздуха вводят 2,0 мл толуола, 0,2 ммоль и 1цОСОСПз) и 0, 1 ммоль хлорида олова последовательно в 25-миллилитровые стеклянные сосуды при 25°С. Затем сосуд оставляют в покое иа 10 мни при . После этого его помещают в низкотемпературную баню {-78°С) и последовательно вводят 0,6 мл раствора триизобутилалюминия (1 М раствор в толуоле) и смесь 0,6 мл жидкого ;(мс-пеитадиена-1,3, 0,7 мл жидкого гексенаи 1 мл толуола также без доступа влаги и воздуха.

Затем сосуды запаивают и проводят реакиию сополимеризации при -40С в течение 110 час. Выход чередующегося сополимера Чыс-пе1ггадиепа-1,3 и гексена-1 0,01 г (растворим в диэтиловом эфире и не растворим в МЭК).

Пример 30. Обычным способом без доступа влаги и воздуха вводят 7,0 мл толуола, 0,2 ммоль Л1С1з-ОЕ12 и 0,2 ммоль (ОСОСПз) в 25-мм стеклянные сосуды при 20°С. Затем сосуды помещают в низкотемпературную баню (-78°С) и последовательно загружают в них 1,0 мл раствора триизобутилалюминия (1 М раствор толуола) и смесь 1,0 мл жидкого / ис-пентадиена-1,3 и 1,0 мл пропилепа, используя ту же методику ввода. После этого сосуд запаивают и реакцию сополимеризании проводят при 40°С в

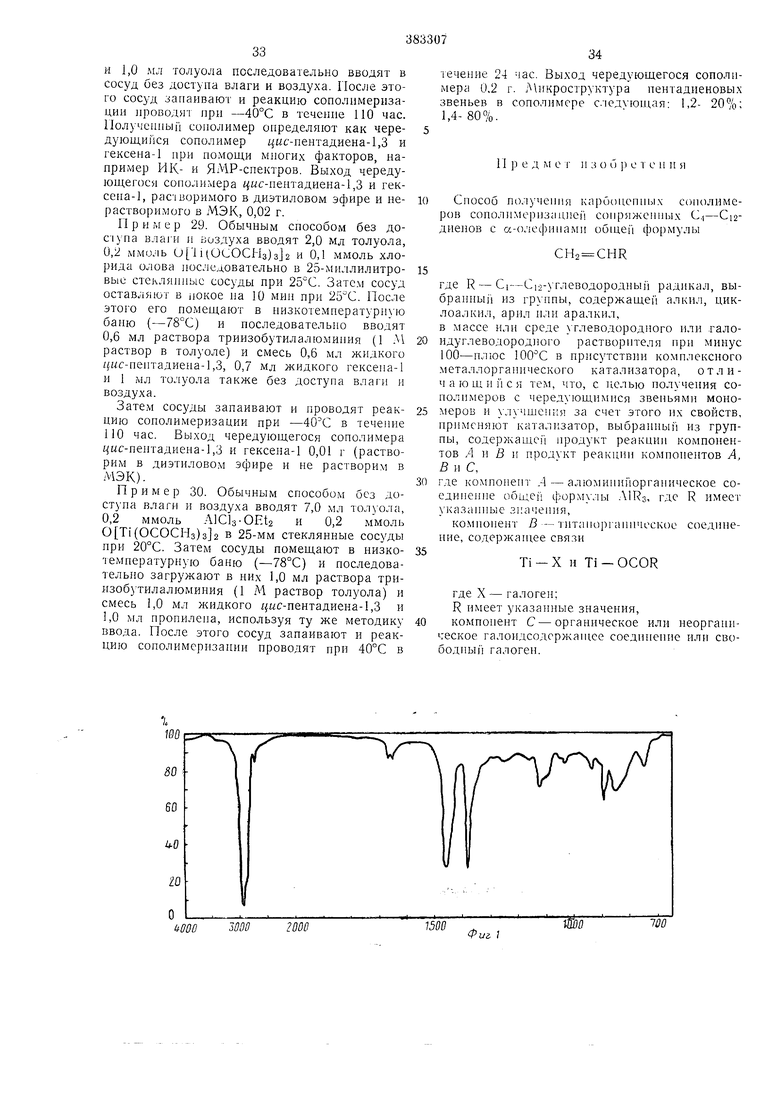

течение 24 час. Выход чередующегося сополимера 0,2 г. Микроструктура пентадиеновых звеньев в сополимере следуюнитя: 1,2- 20%; 1,4-80%.

11 р е д М е г и з о и ) е т е и и я

10 Способ получения карб()цеп1и 1. сополимеров сополимерпзациеи сопряжспш кч С.-Ci2диенов с а-олефипами общей формулы

СП2 СИК

где R - С1--С12-углеводородныи радикал, выбраниьи из , содержащей алкил, циклоалкил, арил или аралкил, в массе или среде углеводородного или галоидуглеводородного растворителя при минус 100-плюс в присутствии комплексного .металлорганического катализатора, отличающийся тем, что, с целью получения сополимеров с чередующимися звеньями мономеров и улучшения за счет этого их свойств, применяют катализатор, выбранный из группы, еодержащсГ продукт реакции компоиецтов А и В II продукт реакции компоиеитов А, В и С,

где компонеит .4 - алюмипийорганическое соединение общей формулы .МКз, где R имеет указа1П1ые з 1ачения,

комиоиент В -- титапорганнческое соединение, содержа 1цее связи

Ti-X н Ti-OCOR

где X - галоген;

R имеет указанные значения,

компоиент С - оргаиическое или иеоргаиическое галоидсодержащее соединение или свободный галоген.

ttooD лойо гт

v-л

100

то

1500

Фиг. 1 (fiOOO 3000 150S ф„г j Vv

Г

О

3DOD

200(1

7 г/,1ПОП

I, 100

w

p

/

80

60

tO

w

0

if 000

WOO

100 CM

I50D Фиг 1

,55 5.5 15

80

80

0

1500

(700

WO -1

WOO

фиг. 9

f M

у

,55 5,5 .5 99,5 т

3000 2000

Фаг III

1500 ф, ;,ШО100 см

Лл J

5,5 1,5 8 B

,5

S.

9,5 7 Фиг. 12

Авторы

Даты

1973-01-01—Публикация