1

Изобретение относится к производству карбоценных чередующихся сополимеров бутадиена и альфа-олефинов.

Известен способ получения карбоцепных сополимеров сополимеризацией бутадиена и альфа-олефинов в жидкой фазе при температуре от -100 до +50°С в присутствии катализатора, состоящего из алюминийорганических соединений и тетрагалогенидов титана.

Однако получаемые сополимеры имеют статистическое расиределение звеньев моно меров.

Целью предлагаемого изобретения является получение сополимеров с чередующимся распределением звеньев мономеров, обладающих за счет такой структуры улучшенными свойствами.

Эта цель достигается при использовании каталитической системы, состоящей из первого компонента А1Рз, в котором R представляет собой углеводородный радикал, выбранный из группы, состоящей из алкильных, арильных и циклоалкильных радикалов, второй компонент TiX, где X-хлор, бром или иод (X и в дальнейшем имеет те же значения) и третьего компонента - соединения, содержащего карбонильную группу.

Кроме того, в.ри прибавлении галоида (включая фтор), галоидосодержащего соединения (включая фтор), окиси металла или окиси .металлоида к приведенным выше каталитическим системам активность катализаторов может быть дополнительно улучшена.

Чередующиеся сополимеры являются каучукоподобным но своему характеру и могут быть использованы в качестве полимерных пластификаторов, в клеях, а также вулканизованы серой или соединением серы для получения вулканизованных эластомеров.

Соединение, содержащее карбонильную группу, которое образует третий компонент каталитической системы, является двуокисью углерода, альдегидом, кетоальдегидом, кетоном, кар)боновой кислотой, кетокарбоновой кислотой, галоидангидрИдом карбоновой кислоты, галоидангидридом кетокарбоновой кислоты, галогенидом оксикарбоновой кислоты, оксикарбоновой кислотой, ангидридом карбоновой кислоты, ангидридом кетокарбоновой кислоты, ангидридом оксикарбоновой кислоты, солью карбоновой кислоты, солью кетокарбоновой кислоты, солью окисикарбоновой кислоты, эфиром карбоновой кислоты, эф)1ром кетокарбоновой кислоты, эфиром оксикарбоновой кислоты, карбонилгалогенидом.

карбонатом, эфиром угольной кислоты, лактоном, кетоном, хиноном, перекисью ацила, комплексом металла, включающим карбоипльную группу, амидом кислоты, и 1Идом кислоты, изоцианатом, амииокислотой, уреином, креидом, солью карбаминовой кислоты, эфиром карбаминовой кислоты и т. д. Галоген, примененный в качестве одного из компонентов каталитической системы в соответствии с данным изобретением, представляет собой хлор, бром, йод или фтор. Галогенные соединения, которые образуют один из компонентов каталитической системы, охватываемой настоящим изобретением, представляют собой такие соединения, которые обладают свойствами кислот Льюиса. Примерами служат соединения с общей формулой VX4, где X - является галоидом и далее имеет те же значения, УОХз, WXg, МоХз, CrOjXa, ZrX4, ГеХз, ВХз, РХз, SrX4, SbXs, AlOX, А1Хз, AlRnXg-, (R-углеводородный радикал, такой, как алкильный радикал, арильный радикал или цнклоалкильный радикал, а п - целое число в пределах от 1 до 2), WXe, CuX, МпХг, MgX2, ZnXz, HgXz, BiXs, NMXz и т. д.; комплексы оснований Льюиса с указанными выще галоидными соединениями, обладающими свойствами кислот Льюиса, такие как соединения с общей формулой А1Хз-О(С2Н5)2, ВХз-О(С2Н5)2, ZnX2 -РУ (Ру представляет собой пиридин и ниже имеет те же значения), УОС1з 0(С2Н5)2, NiXa-Py, РеХз-0(С2Нз)2, HgX2-Ру, и т. д.; алюминийорганические соединения, имеющие связь А1-X, такие как соединения Al(OR)7iX3-re (где л - целое число в пределах от 1 до 2), органические соединения переходных металлов, имеющие связь: переходный металл - X, такие как соединения общей формулы OV(OR)nX3-n /г -целое число 1-2), Ti(OR).nX4-n (п - целое число 1-3), Zr(OR)2X2, Zr(OR)3X, VO(C5H7O2). Хз-,г (где п - целое число от 1 до 2), в пределах Ti(OR)nX4-ji (где п - целое число в пределах 1-3), Zr(OR2X2, Zr(OR)3X, VO(C5H7O2), VO(C5H702)3-n (где п - целое число от 1 до 2), V(C5H5bX

VO(C5H5)X2,Ti(C5H5)2X,Tl(C5H5)2X,

Ti(C5H5)X3, Ti(C5H5)2X2, (C5H5)Ti(OP)X5, (C5H5)CCrX, (С5Н5)Мо(СО)зХ, (C5H5)2ZrX3

и т. д,; галоидированные соединения, алканов, такие как галогенид грег-бутила, галогенид вго/з-бутила, тетрагалогенид углерода II т. д. Окись металла или окись металлоида, которая образует другие четвертые компоненты каталитической системы, включает окись магния, окись цинка, окись алюминия, двуокись титана, пятиокись ванадия, двуокись кремния окись кремния - окись алюминия, цеолит, трехокись бора и т. д.

Л1олярное соотношение между алюминийорганическим соединением, которое образует первый компонент каталитической системы, и тетрагалогенидОМ титана, который образует второй компонент каталитической системы, должно быть выше 1,5 (Al/Ti -l,5).

Олефиц общей формулы СНо-CHR (в этой формуле R может быть низшей Ci-С - алкильной группой с нормальной или разветвленной цепью, или фенильной грунпой).

Приготовление чередующегося сополнмера бутадиена и а-олефина производится путем контактирования бутадиена с а-олефином в жидкой фазе в присутствии описанной выше каталнтической системы. Реакцию сополимеризации, как правило, ведут в присутствии жидкого органического разбавителя. Подходящим разбавителем, который может быть исиользов ан при реакции сополимеризацци, является углеводородное соединение, такое как гептан, октан, изооктан, бензол или толуол. Температура реакции сополи-меризации может меняться в пределах от -100 до -f50°C.

Давление должно быть достаточное для поддержания мономеров в жидкой фазе. Молярное соотношение между бутадиеном и а-олефином в первоначальной смеси мономероз может составлять от 20:80 до 80:20, предпочтительно 50:50.

После завершения реакции сополимеризации продукт осаждают и обеззоливают при помощи смеси .метанола с соляной кислотой.

Осажденный продукт про-мывают метанолом несколько раз « сушат в вакууме. После этого продукт последовательно экстрагируют метилэтилкетоном и диэтиловым эфиром. Фракция, растворимая в метилэтилкетоне, представляет собой чередующийся сополимер низ,кого молекулярного веса. Фр акция, нерастворИМ.ая в метилэтилкетоне и растворимая в диэтиловом эфире, представляет собой чередующийся сополимер высокого молекулярного веса.

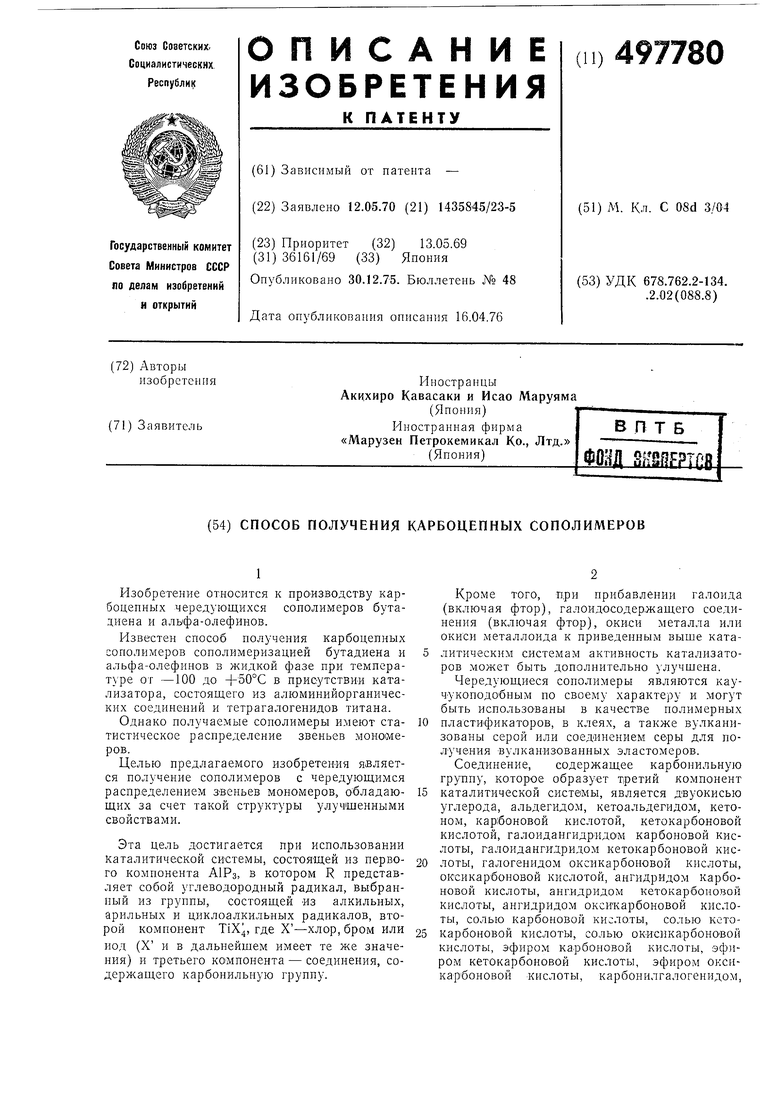

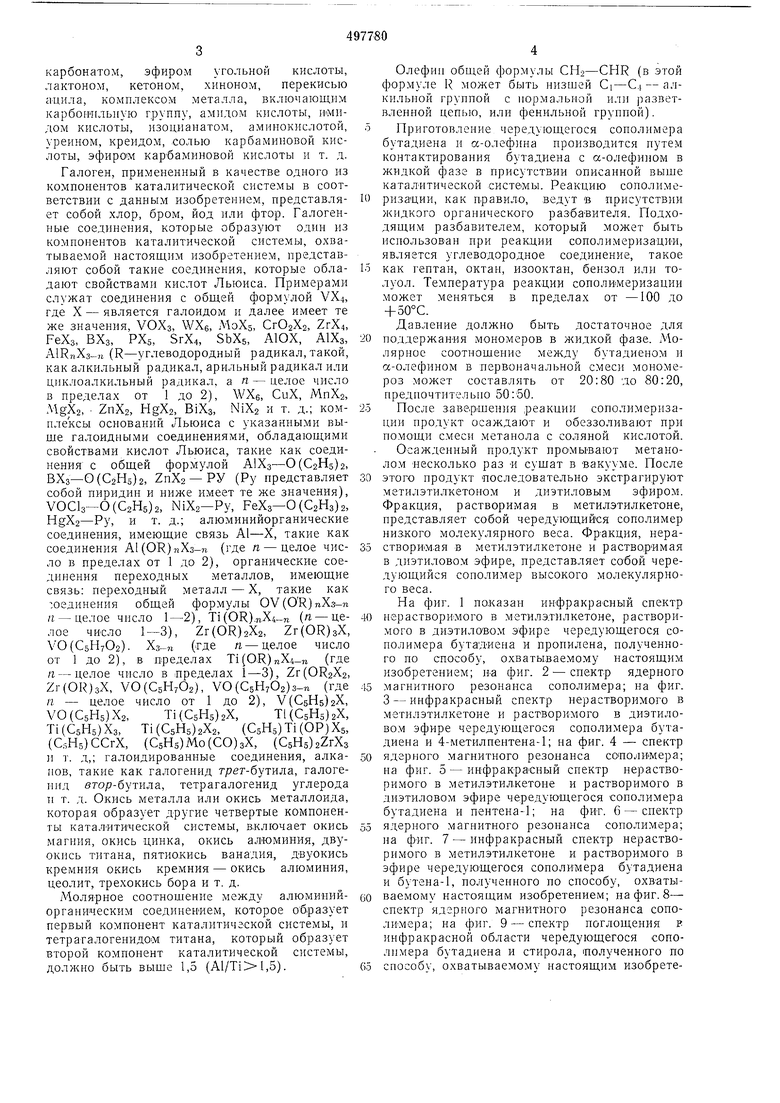

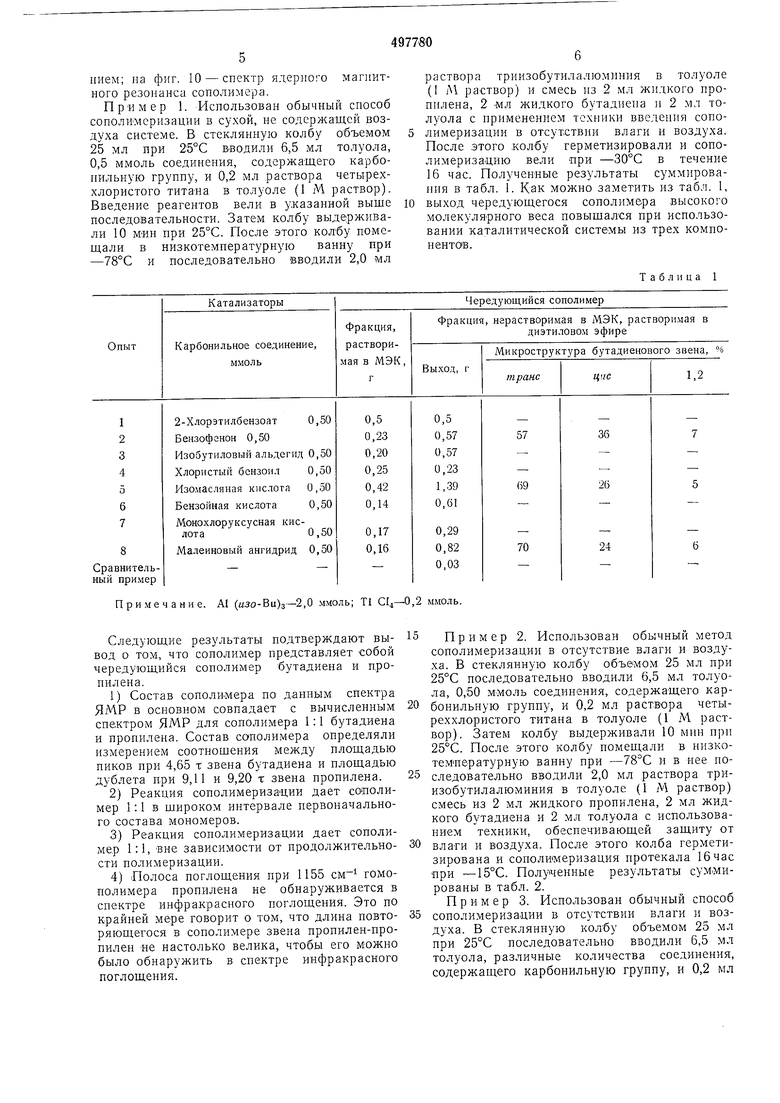

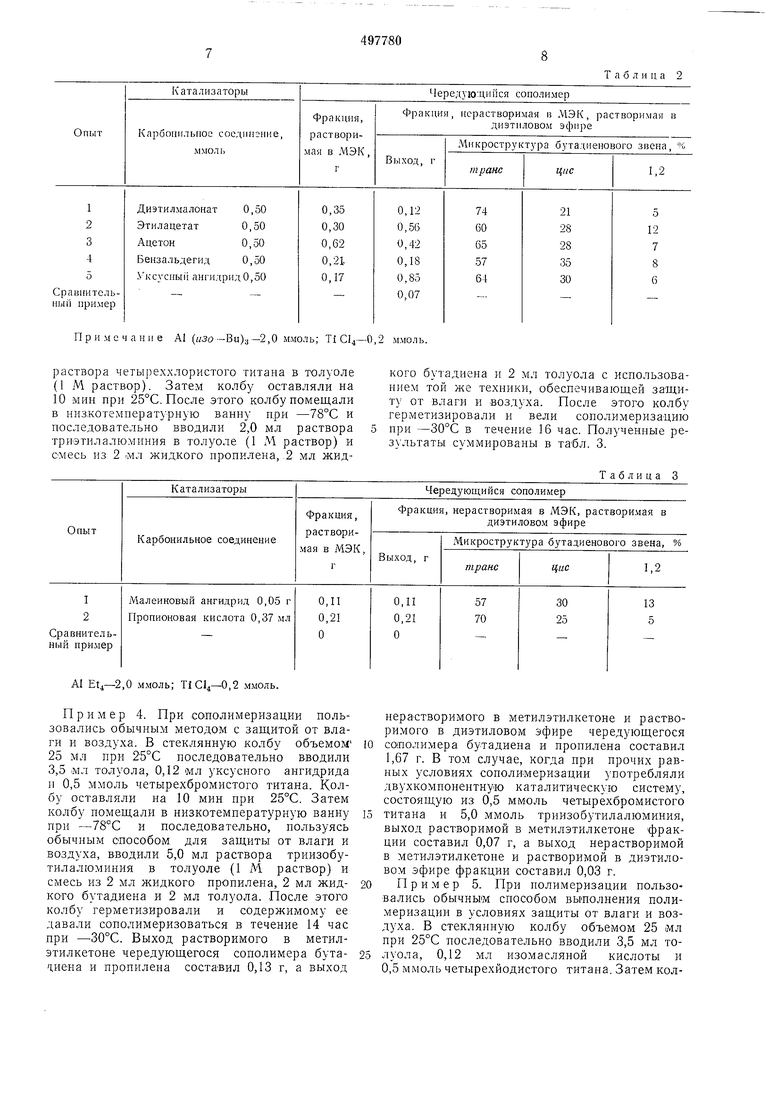

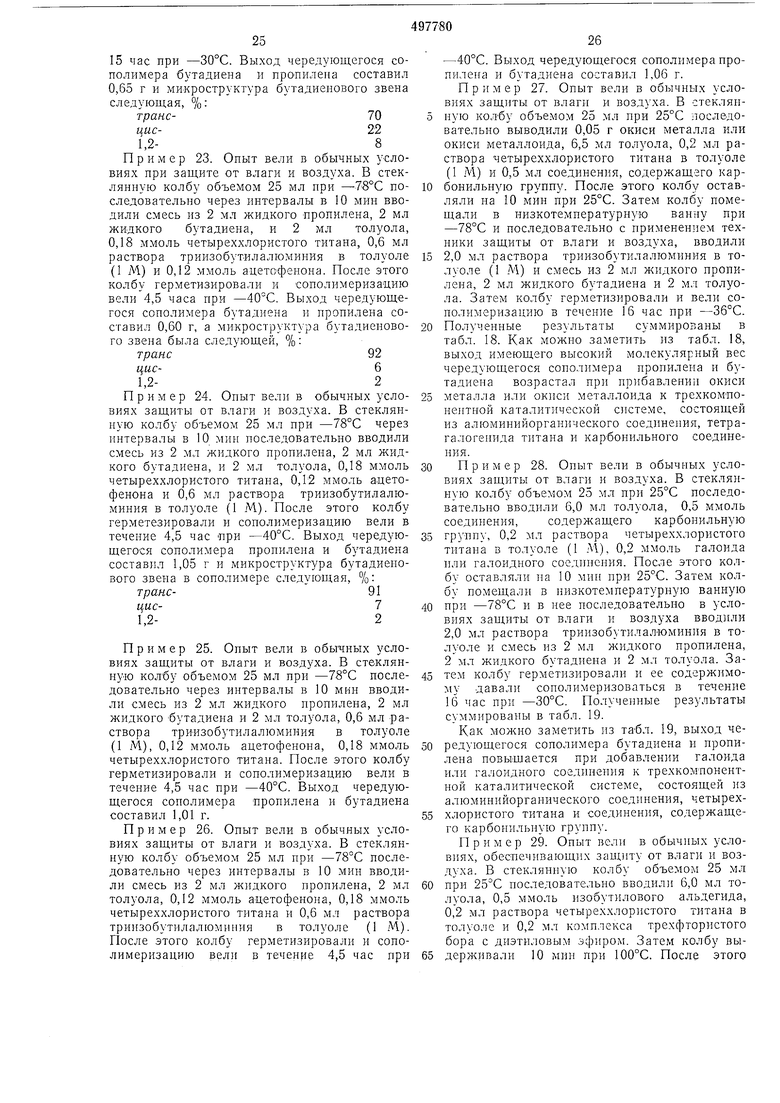

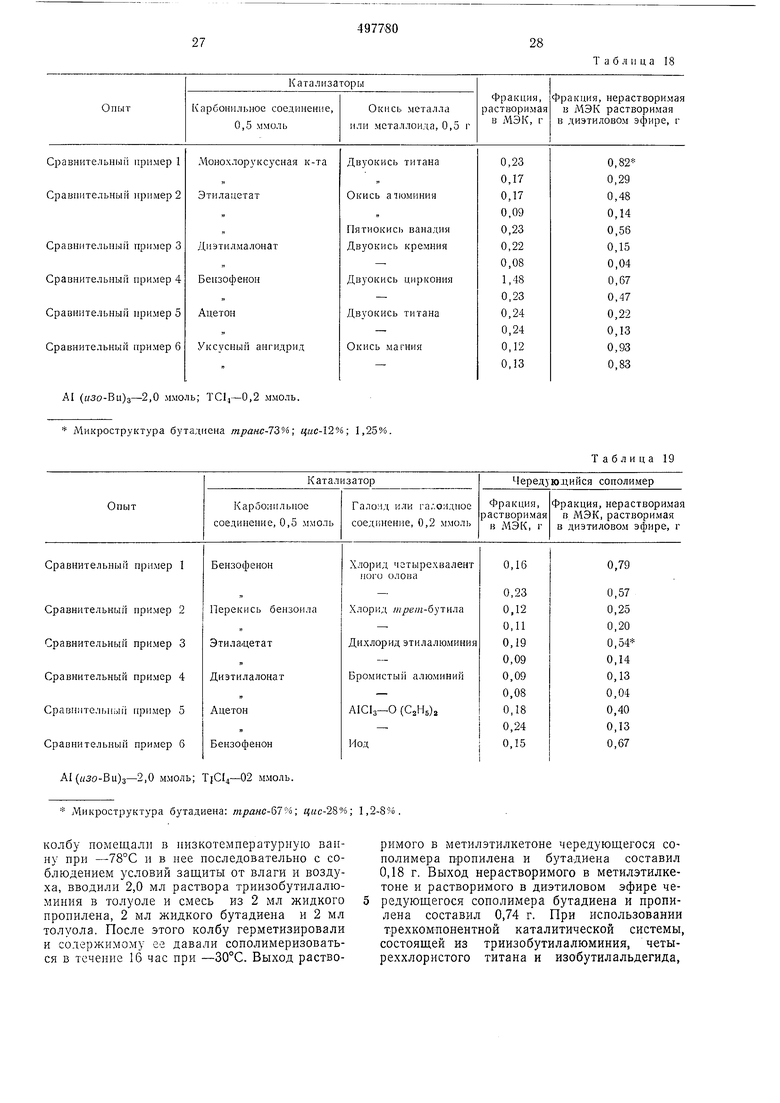

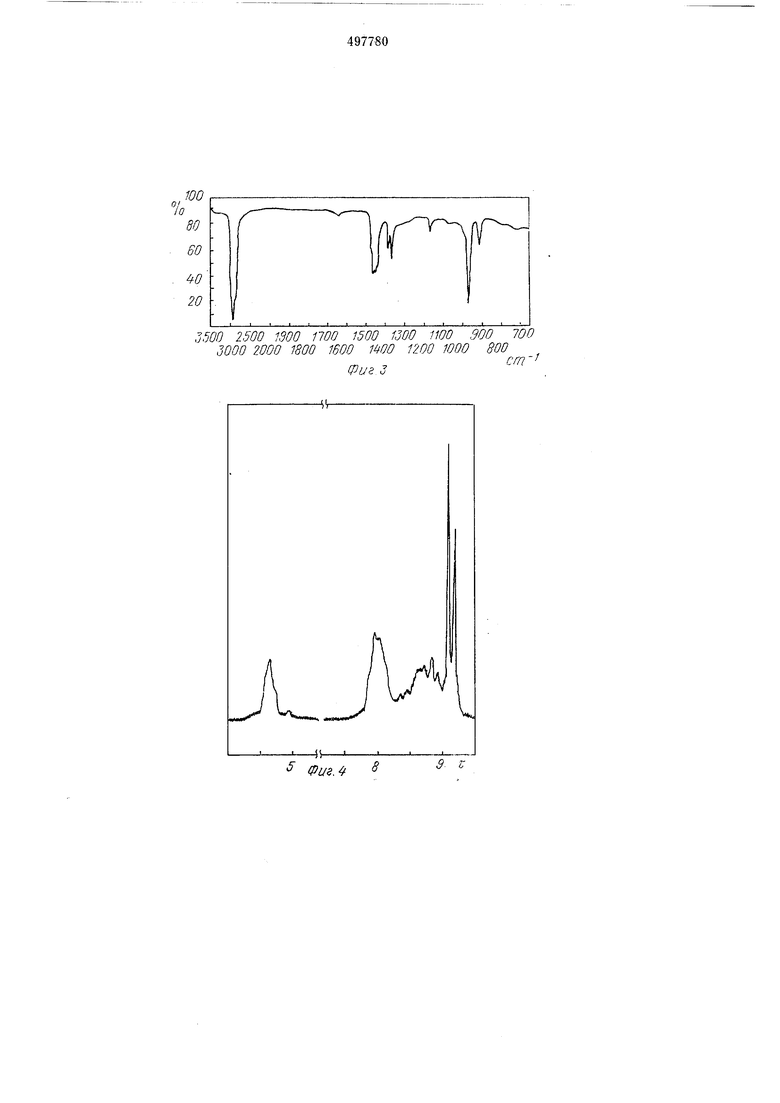

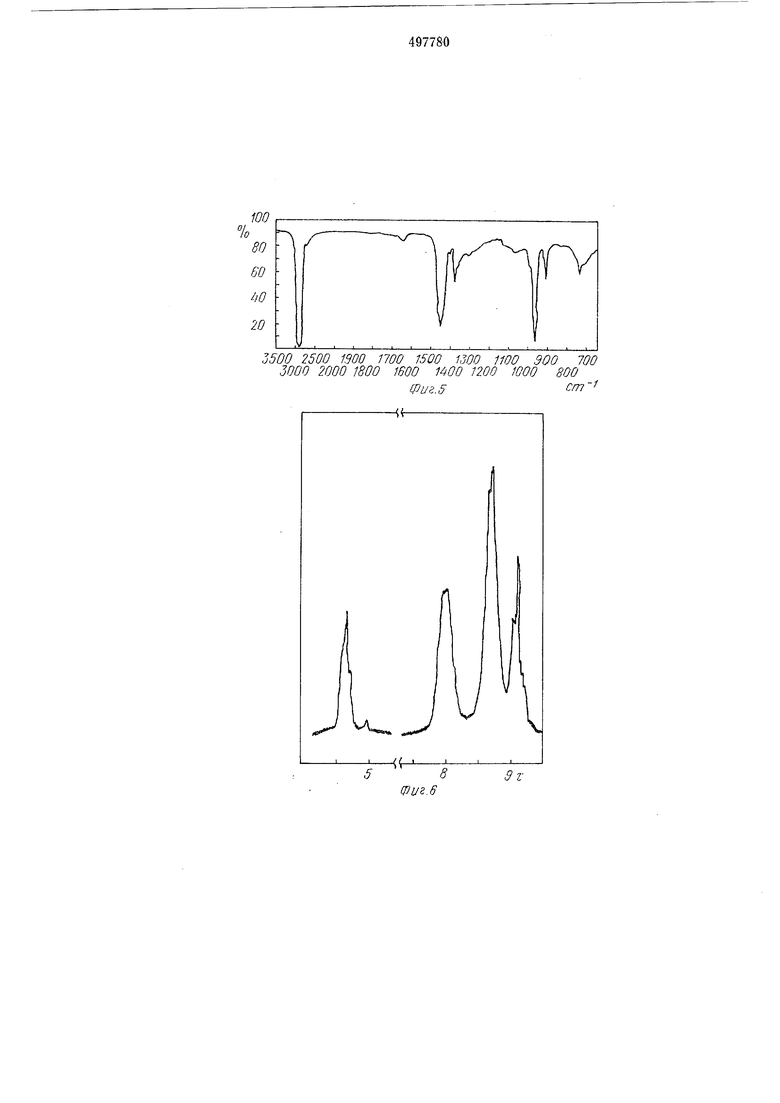

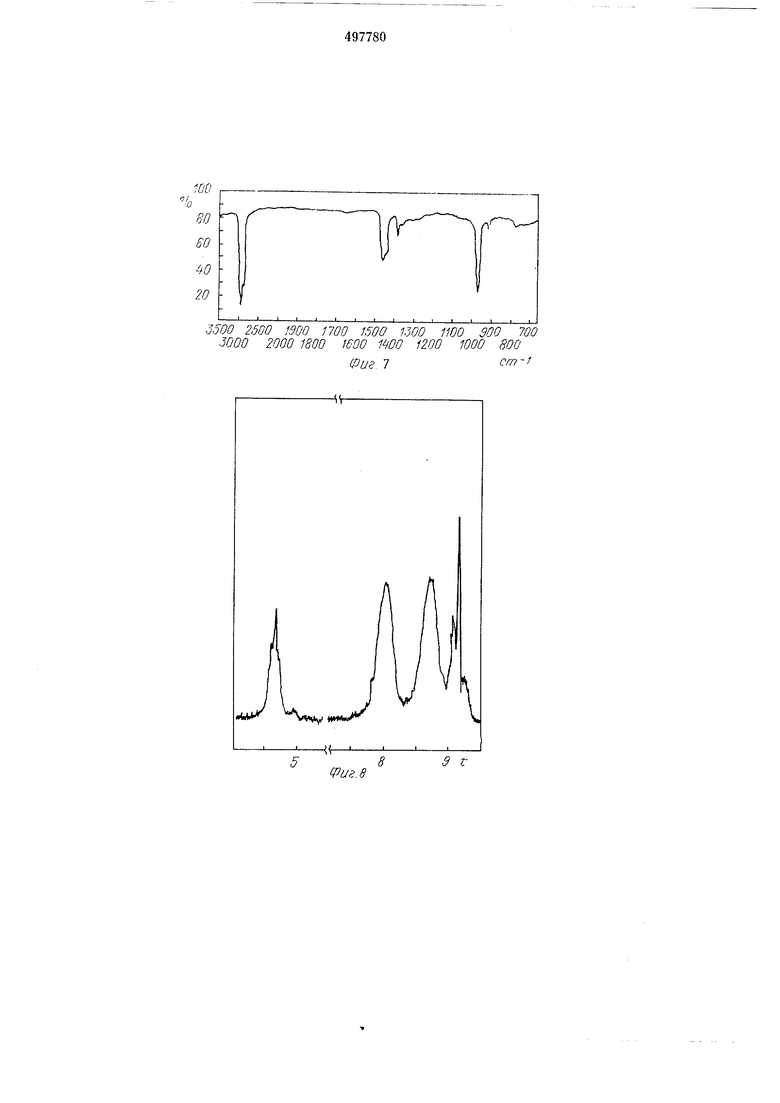

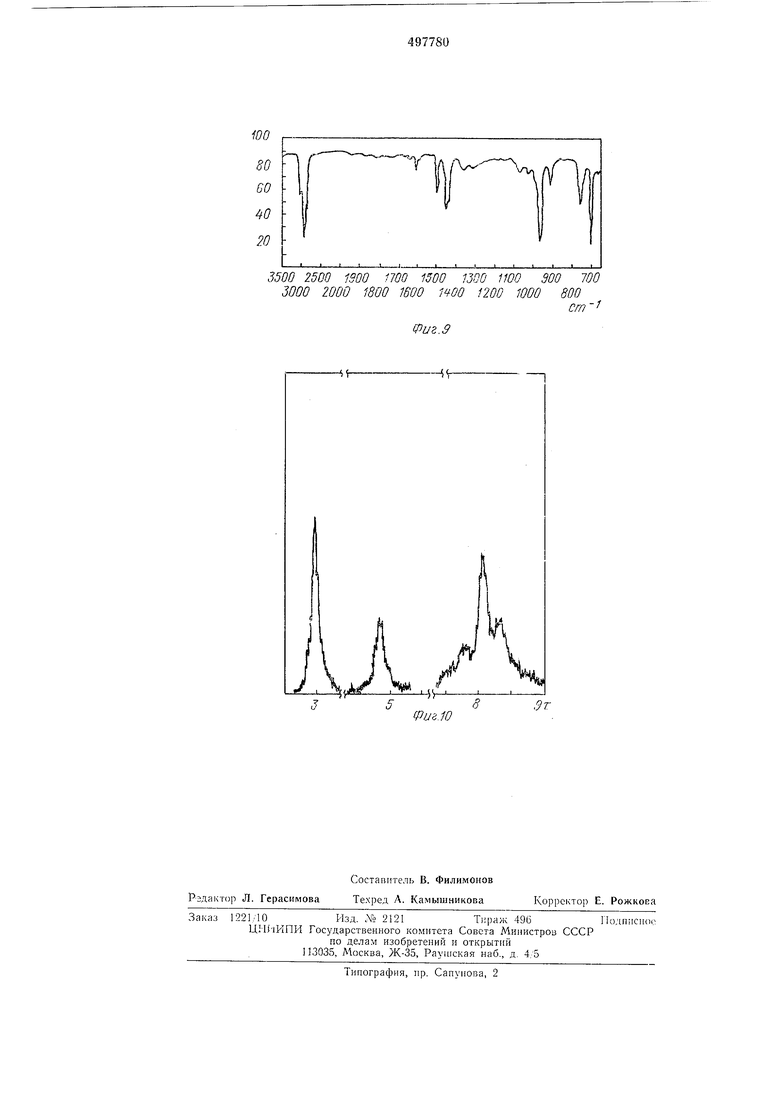

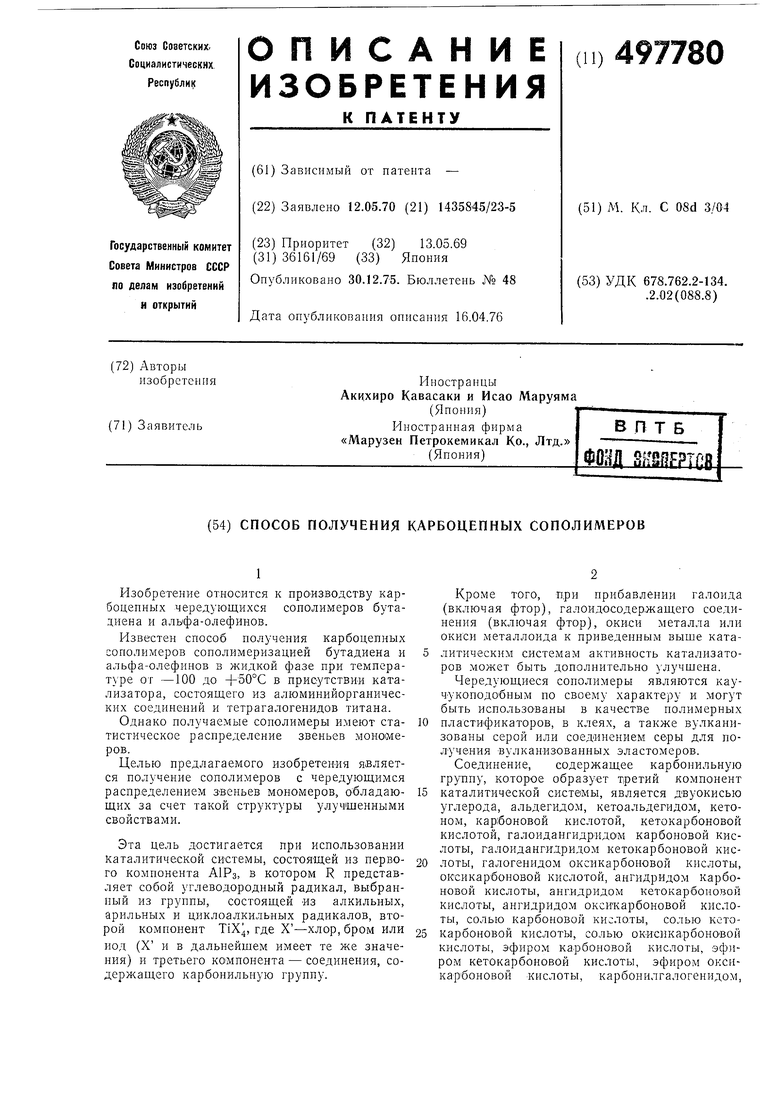

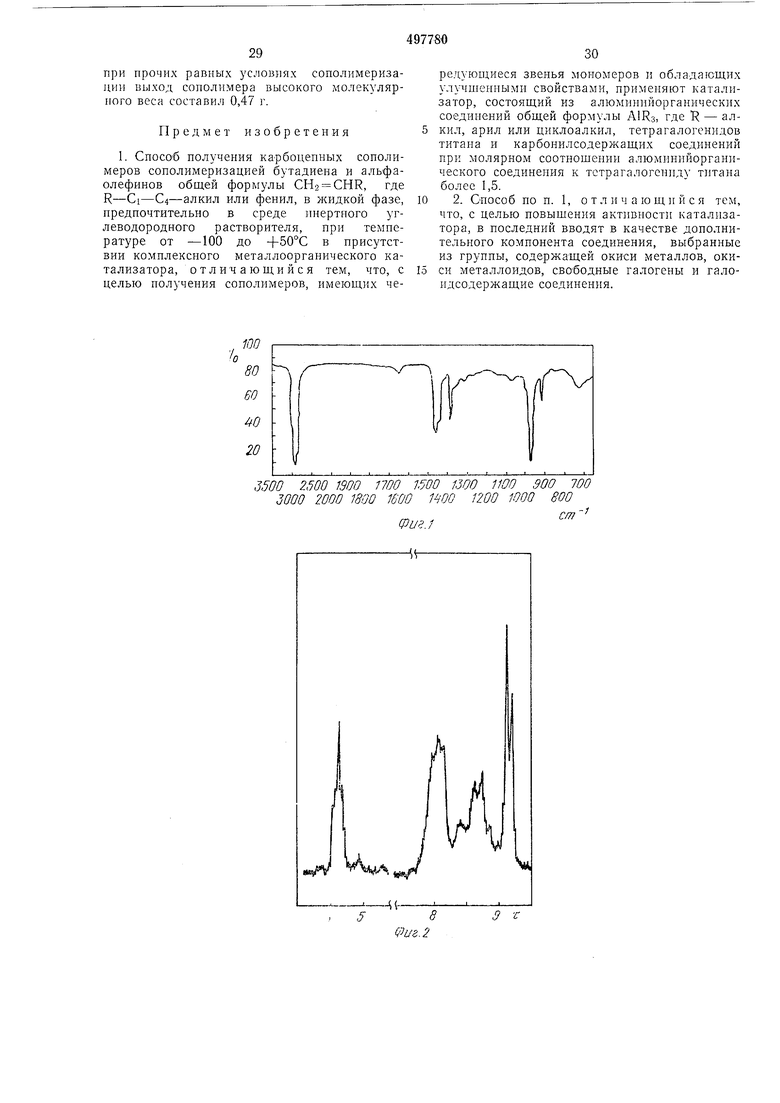

На фиг. 1 показан инфракрасный спектр нерастворимого в метилэ.тилкетоие, растворимого в диэтилово.м эфире чередующегося сополимера бутадиена и пропилена, полученного по способу, охватываемому настоящим изобретением; ца фиг. 2-спектр ядерного магнитного резонанса сополимера; на фиг. 3 - инфракрасный спектр нерастворимого в метилэтилкетоие и растворимого в диэтиловом эфире чередующегося сополимера бутадиена и 4-метилпентена-1; на фиг. 4 - спектр ядерного магнитного резонанса conojiBMepa; на фиг. 5 - инфракрасный спектр нерастворимого в метилэтилкетоне и растворимого в диэтиловом эфире чередующегося сополимера бутадиена и пентена-1; иа фиг. б - спектр ядерного магнитного резонанса соиолимера; на фиг. 7 - инфракрасный спектр нерастворимого в метилэтилкетоне и растворимого в эфире чередующегося сополимера бутадиена и бутена-1, полученного по способу, охватываемому настоящим изобретением; на фиг. 8- спектр ядерного магнитного резонанса сополи мера; на фиг. 9 - спектр поглощения в инфракрасной области чередующегося сополнмера бутадиена и стирола, полученного по способу, охватываемому настоящим изобретением; на фиг. 10 - спектр ядерного магнитного резонанса сополимера.

Пример 1. Использован обычный способ сополИМеризации в сухой, не содержащей воздуха системе. В стеклянную колбу объемом 25 мл при 25°С вводили 6,5 мл толуола, 0,5 ммоль соединения, содержащего карбонильную группу, и 0,2 мл раствора четыреххлористого титаяа в толуоле (1 М раствор). Введение реагентов вели в указанной выше последовательности. Затем колбу выдерживали 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и последовательно вводили 2,0 адл

раствора триизобутилалюминия в толуоле (1 М раствор) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола с применением техники введения сополимеризации в отсутствии влаги и воздуха. После этого колбу герметизировали и сополимеризадию вели при -30°С в течение 16 час. Ползченные результаты суммирования в табл. 1. Как можно заметить из табл. 1, выход чередующегося сополимера высокого молекулярного веса повыщался при использовании каталитической системы из трех компонентов.

Таблица 1

Примечание. At (изо-Ви)з-2,0 ммоль; Т1 ,2 ммоль.

Следующие результаты подтверждают вывод о том, что сополимер представляет собой чередующийся сополимер бутадиена и пропилена.

1)Со.став сополи-мера по данным спектра ЯМР в основном совпадает с вычисленным спектром ЯМР для сополимера 1:1 бутадиена и пропилена. Состав сополимера определяли измерением соотношения между площадью пиков при 4,65 т звена бутадиена и площадью дублета при 9,11 и 9,20 т звена пропилена.

2)Реакция сополимеризации дает сополимер 1:1 в широком интервале первоначального состава мономеров.

3)Реакция сополимеризации дает сополимер 1:1, Вне зависимости от продолжительности полимеризации.

4)Полоса поглощения при 1155 гомополимера пропилена не обнаруживается в спектре инфракрасного поглощения. Это по крайней мере говорит о том, что длина повторяющегося в сополимере звена пропилен-пропилен не настолько велика, чтобы его можно было обнаружить в спектре инфракрасного поглощения.

Пример 2. Использован обычный метод сополимеризации в отсутствие влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 6,5 мл толуола, 0,50 ММоль соединения, содержащего карбонильную группу, и 0,2 мл раствора четыреххлористого титана в толуоле (1 М раствор). Затем колбу выдерживали 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно вводили 2,0 мл раствора триизобутилалюминия в толуоле (1 М раствор) смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола с использованием техннки, обеспечивающей защиту от

влаги и воздуха. После этого колба герметизирована и сополимеризация протекала 16час при -15°С. Полученные результаты сум-мированы в табл. 2. Пример 3. Использован обычный способ

сополимеризадии в отсутствии влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 6,5 мл толуола, различные количества соединения, содержащего карбонильную группу, и 0,2 мл

Примечание А1 (изо-Bu),0 1чмоль; TI Cl4-0,2 ммоль

раствора четыреххлористого титана в толуоле (1 М раствор). Затем колбу оставляли на 10 мнн при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и последовательно вводили 2,0 мл раствора триэтилалюминия в толуоле (1 М раствор) и смесь из 2 1МЛ жидкого пропилена, ,2 мл жидА1 Eti-2,0 .м.моль; TICI4-0,2 ммоль.

Пример 4. При сополимеризации пользовались обычным методом с защитой от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 3,5 1мл толуола, 0,12 мл уксусного ангидрида п 0,5 ммоль четырехбромистого титана. Колбу оставляли на 10 мин при 25°С. Затем колбу помещали в низкотемпературную ванну при -78°С и последовательно, пользуясь обычным способом для защиты от влаги и воздуха, вводили 5,0 мл раствора триизобутилалюминия в толуоле (1 М раствор) и смесь из 2 мл жидкого пропилена, 2 мл жидкото бутадиена и 2 мл толуола. После этого колбу герметизировали и содержимому ее давали сополимеризоваться в течение 14 час при -30°С. Выход растворимого в метилэтилкетоне чередующегося сополимера бутат,иена и пропилена соста-вил 0,13 г, а выход

Таблица 2

кого бутадиена и 2 мл толуола с использованием той же техники, обеспечивающей защиту от влаги и воздуха. После этого колбу герметизировали и вели сополимеризацию при -30°С в течение 16 час. Полученные рез льтаты суммированы в та-бл. 3.

Таблица 3

нерастворимого в метилэтил.кетоне и растворимого в диэтиловом эфире чередующегося сополимера бутадиена и пропилена составил 1,67 г. В том случае, когда при прочих равных условиях сополимеризации потребляли двухкомпонентную каталитическую систему, состоящую из 0,5 ммоль четырехбромистого титана и 5,0 ммоль триизобутилалюминия, выход растворимой в метилэтилкетоне фракции составил 0,07 г, а выход нерастворимой в метилэтилкетоне и растворимой в диэтиловом эфире фракции составил 0,03 г.

Пример 5. При полимеризации пользовались обычным способом выполнения полимеризации в условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 «мл при 25°С последовательно вводили 3,5 мл толуола, 0,12 мл изомасляной кислоты и 0,5 ммол:ь четырехйодистого титана. Затем колбу оставляли на 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно вводили 5,0 мл раствор триизобутилалюминия в толуоле (1 М раствор), и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола с использованием обычной техники защиты от влаги и воздуха. После этого колбу герметизировали и сополимеризацию вели 14 час при -30°С. Выход чередующегося сополимера составил 0,10 г. При применении того же способа, но с использованием двухкомпонентной каталитической системы, состоящей из 0,5 ммоль четырехиодистого титана и 5,0 ммоль триизобутилалюминия, при прочих равных условиях сополимеризации, выход чередующегося сополимера составил 0,01 г.

AI (нзо-Ви)з-2,0 ммоль; Т1 Clj-0,2 ммо.1ь.

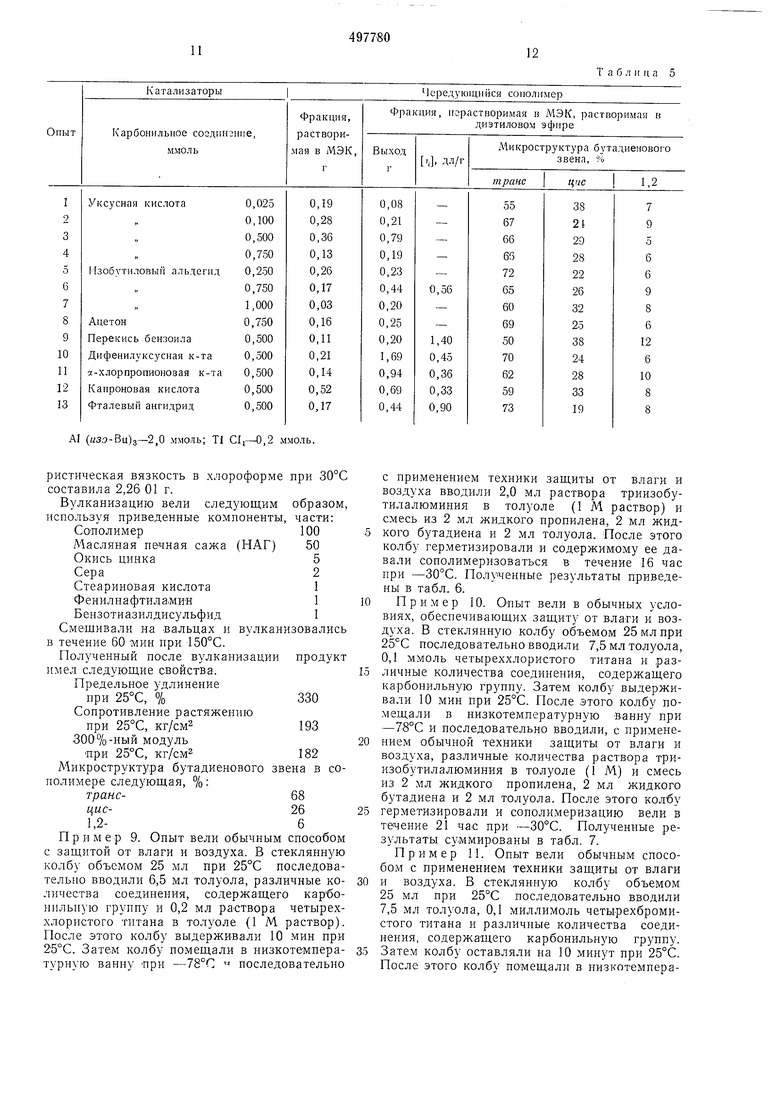

Пример 7. При сополимеризации пользовались обычным методом, обеспечивающим защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С вводили последовательно 6,5 мл толуола, различные количества соединения, содержащего карбонильную группу и 0,2 мл раствора четыреххлористого титана в толуоле (1 М раствор). Затем колбу оставляли на 10 мин при 25°С. После этого .колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно, с применением Обычного метода защиты от влаги и воздуха, вводили 2,0 мл раствора триизобутилалюминия в толуоле (1 М раствор), смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и сополимеризацию вели в течение 16 час при -30°С. Полученные результаты даны в табл. 5. В этой

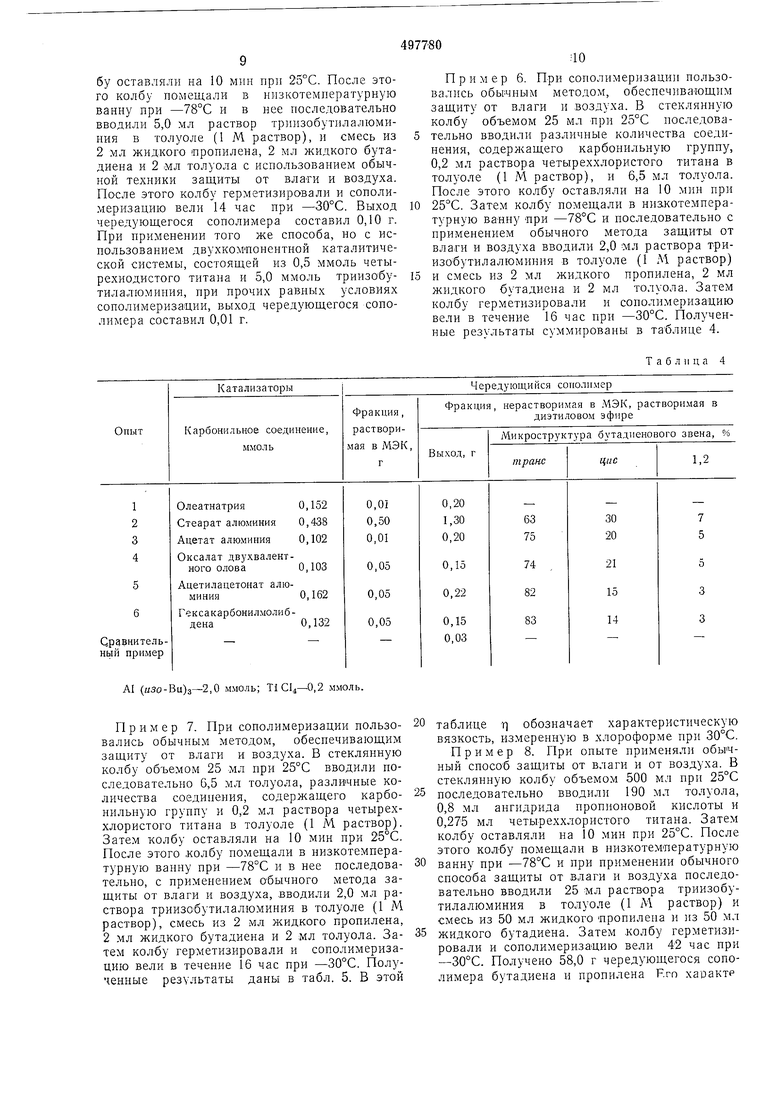

Пример 6. При сополимеризации пользовались обычным методом, обеспечивающим защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл ири 25°С последовательно вводили различные количества соединения, содержащего карбонильную группу, 0,2 мл раствора четыреххлористого титана в толуоле (1 М раствор), и 6,5 мл толуола. После этого колбу оставляли на 10 мин при

25°С. Затем колбу помещали в низкотемпературную ванну -при -78°С и последовательно с применением обычного метода защиты от влаги и воздуха вводили 2,0 мл раствора т-риизобутилалюминия в толуоле (1 М раствор)

и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и сополимеризацию вели в течение 16 час при -30°С. Полученные результаты суммированы в таблице 4.

Т а б .л и ц а 4

таблице г обозначает характеристическую вязкость, измеренную в хлороформе при 30°С. Пример 8. При опыте применяли обычный способ защиты от влаги и от воздуха. В стеклянную колбу объемом 500 мл при 25°С

последовательно вводили 190 мл толуола, 0,8 мл ангидрида пропионовой кислоты и 0,275 мл четыреххлористого титана. Затем колбу оставляли на 10 .мин при 25°С. После этого коЛбу помещали в низкотемпературную

ванну при -78°С и при применении обычного способа защиты от влаги и воздуха последовательно вводили 25 мл раствора триизобутилалюминия в толуоле (1 М раствор) и смесь из 50 мл жидкого пропилена и из 50 мл

жидкого бутадиена. Затем .колбу герметизировали и сополимеризацию вели 42 час при -30°С. Получено 58,0 г чередующегося сополимера бутадиена и пропилена F.m хаоактр

11

AI (u3,9-Bu)s-2,0 ммоль; Т1 CI,-0,2 ммоль.

ристическая вязкость в хлороформе при 30°С составила 2,26 01 г.

Вулканизацию вели следзющим образом, используя приведенные компоненты

части: 100 50 5 2 1 1 1 Сополимер

Масляная печная сажа (НАГ) Окись цинка Сера

Стеариновая кислота ФенилнафтиламиН Бензотиазилдисульфид Смешивали на -вальцах и вулканизовались в течение 60 мин при 150°С.

Полученный нОСле вулканизации

продукт имел следующие свойства. Предельное удлинение

330

нри 25°С, % Сопротивление растяжению 193

при 25°С, КГ/СМ2 300%-ный модуль 182 При 25°С, кг/см Микроструктура бутадиенового звена в сополимере следующая, %:

транс-68

цис-26

1,2-6

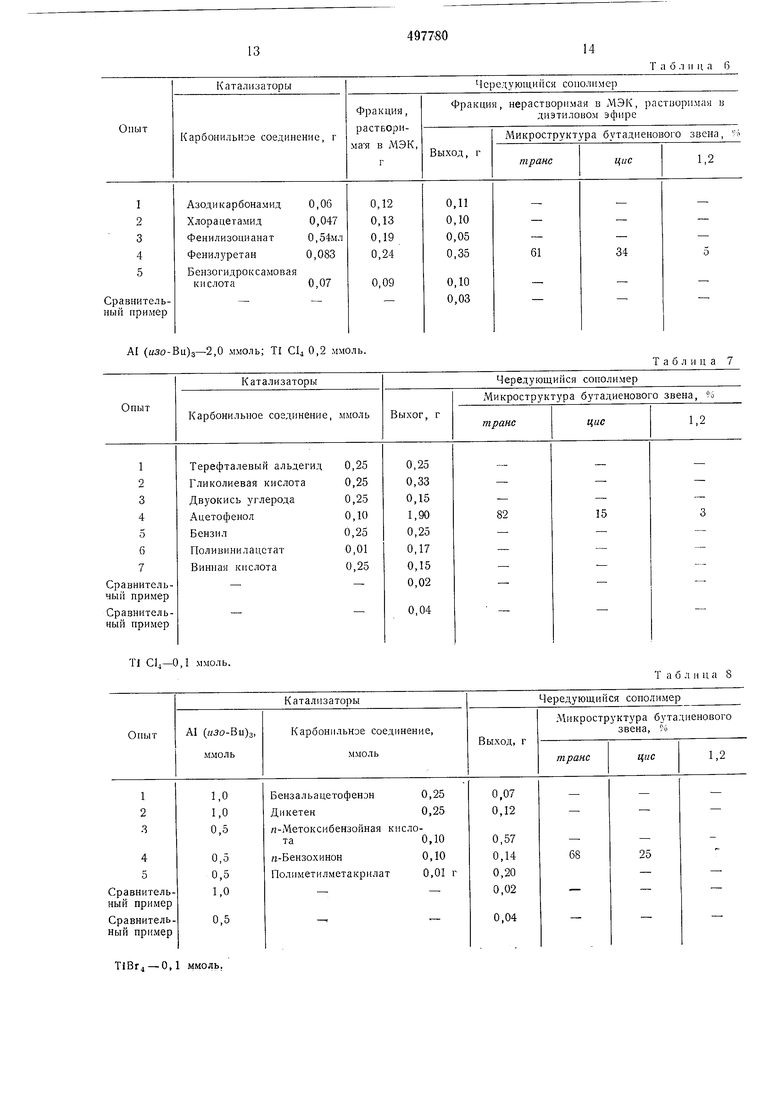

Пример 9. Опыт вели обычным способом с защитой от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 6,5 мл толуола, различные количества соединения, содержащего карбонильную группу и 0,2 мл раствора четыреххлорнстого титана в толуоле (1 М раствор). После этого колбу выдерживали 10 мин при 25°С. Затем колбу помещали в низкотемпературную ванну При -78°С последовательно

12

Т а б .I и д а 5

с применением техники защиты от влаги и воздуха вводили 2,0 мл раствора триизобутилалюминия в толуоле (1 М раствор) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. После этого колбу герметизировали и содержимому ее давали сополимеризоваться в течение 16 час при -30°С. Полученные результаты приведены в табл. 6.

Пример 10. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25С последовательно вводили 7,5 мл толуола, 0,1 ммоль четыреххлористого титана и различные количества соединения, содержащего карбонильную группу. Затем колбу выдерживали 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и последовательно вводили, с применением обычной техники защиты от влаги и воздуха, различные количества раствора триизобутилалюминия в толуоле (1 М) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. После этого колбу

герметизировали и сополимеризацию вели в течение 21 час при -30°С. Полученные результаты суммированы в табл. 7.

Пример И. Опыт вели обычным способом с применением техники защиты от влаги

и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 7,5 мл толуола, 0,1 миллимоль четырехбромистого титана и различные количества соединения, содержащего карбонильную группу.

Затем колбу оставляли на 10 минут при 25°С. После этого колбу помещали в низкотемпера13

AI (цзо-Ви)з-2,0 ммоль; TI CIj 0,2 ммоль.

Т1 Clj-0,1 ммоль.

ИВгл-0,1 ммоль.

14

Т а б л II ц п 6

Т а б л 11 ц а 7

Т а б л н и а 8

15

турную ванну и в нее последовательно, с применением техники защиты от влаги и воздуха, вводили различные количества раствора трннзобутилалюминня в толуоле (I М) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и содержимому ее давали сополимеризоваться в течение 21 час при -30°С. Полученные результаты приведены в табл. 8.

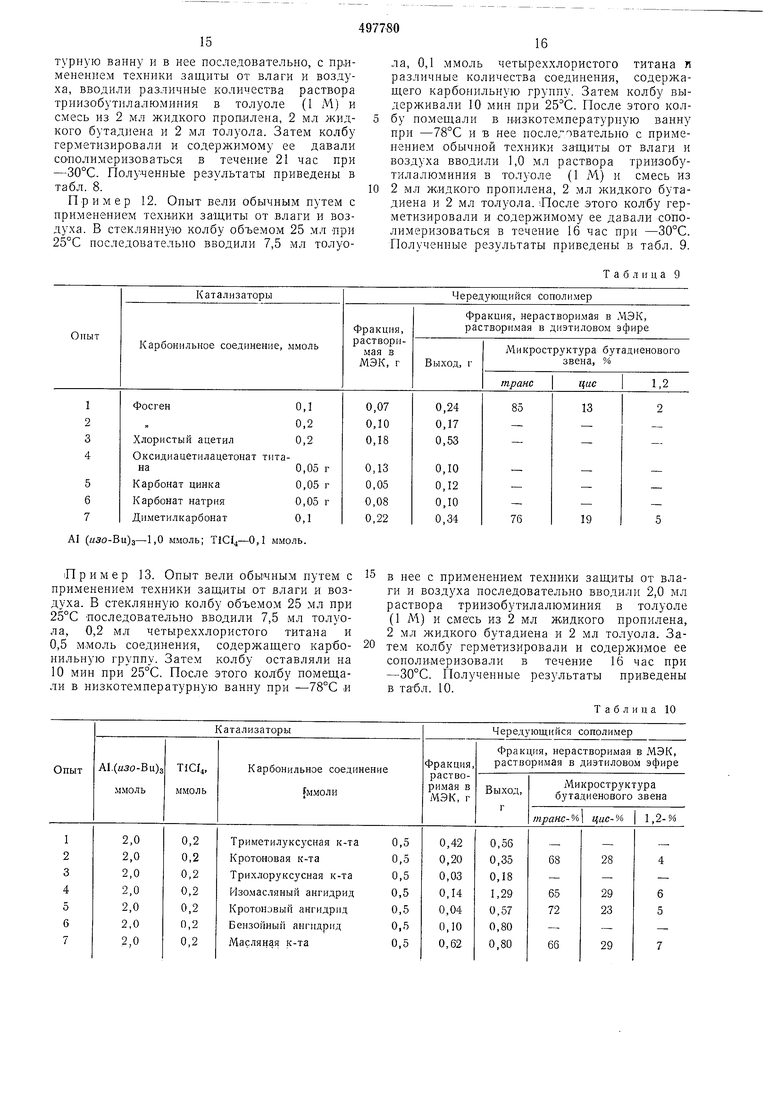

Пример 12. Опыт вели обычным путем с применением техники защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 7,5 мл толуоAI (изо-Ви)з-1,0 ммоль; Т1С14-0,1 ммоль.

Пример 13. Опыт вели обычным путем с применением техники защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 7,5 мл толуола, 0,2 мл четыреххлористого титана и 0,5 м.моль соединения, содержащего карбонильную группу. Затем колбу оставляли на 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С ,и

16

ла, 0,1 ммоль четыреххлорнстого титана и различные количества соединения, содержащего карбонильную группу. Затем колбу выдерживали 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно с применением обычной техники защиты от влаги и воздуха вводили 1,0 мл раствора триизобутилалюминия в толуоле (1 М) и смесь из

2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Лосле этого колбу герметизировали и содержимому ее давали сополнмеризоваться в течение 16 час при -30°С. Полученные результаты приведены в табл. 9.

Таблица 9

в нее с применением техники защиты от влаги и воздуха последовательно вводили 2,0 мл раствора триизобутилалюминия в толуоле (1 М) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и содержимое ее сополи-меризовали в течение 16 час при -30°С. Полученные результаты приведены в табл. 10.

Таблица 10

17

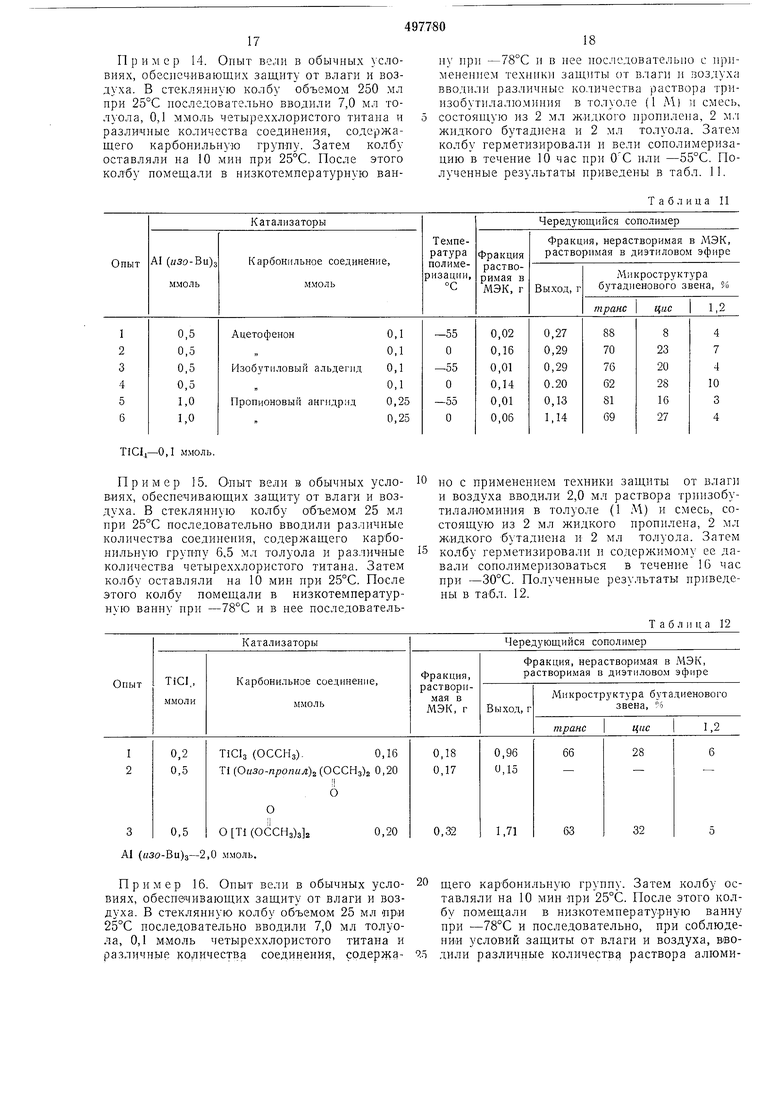

Пример 14. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воздуха. В стеклянную колбу объемом 250 мл при 25°С последовательно вводили 7,0 мл толуола, 0,1 ммоль четыреххлористого титана и различные количества соединения, содержащего карбонильную группу. Затем колбу оставляли на 10 мин при 25°С. После этого колобу помещали в низкотемпературную ванТ i C1.J-0,1 ммоль.

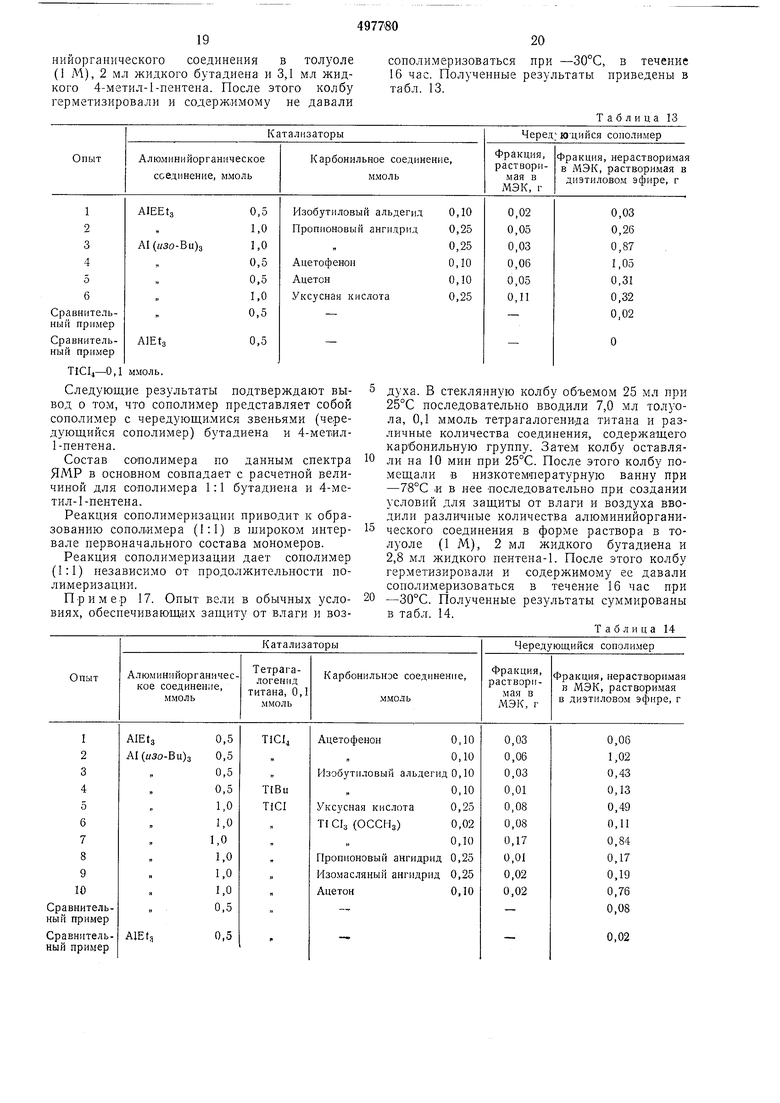

Пример 15. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили различные количества соединения, содержащего карбонильную групПу 6,5 мл толуола и различные количества четыреххлористого титана. Затем колбу оставляли на 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательА1 («зо-Ви)з-2,0 ммоль.

Пример 16. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С носледовательно вводили 7,0 мл толуола, 0,1 ммоль четыреххлористого титана и различные количества соединения, срдержа18

ну при -78°С и в нее последовательно с iip)iменением техники защиты от влаги и ;зоздуха вводили различные количества раствора триизобутилалюминия в толуоле (1 М| и смесь, состоящую из 2 мл ж.идкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали н вели сополимеризацию в течение 10 час при ОС или -55°С. Полученные результаты приведены в табл. 11.

Таблица 11

но с применением техники защиты от влаги и воздуха вводили 2,0 мл раствора триизобутилаЛЮминия в толуоле (1 М) и смесь, состоящую из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и содержимому ее давали сополимеризоваться в течение 1G час при -30°С. Полученные результаты приведены в табл. 12.

Таблица 12

щего карбонильную группу. Затем колбу оставляли на 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и последовательно, при соблюдении условий защиты от влаги и воздуха, вводили различные количества раствора алюми19

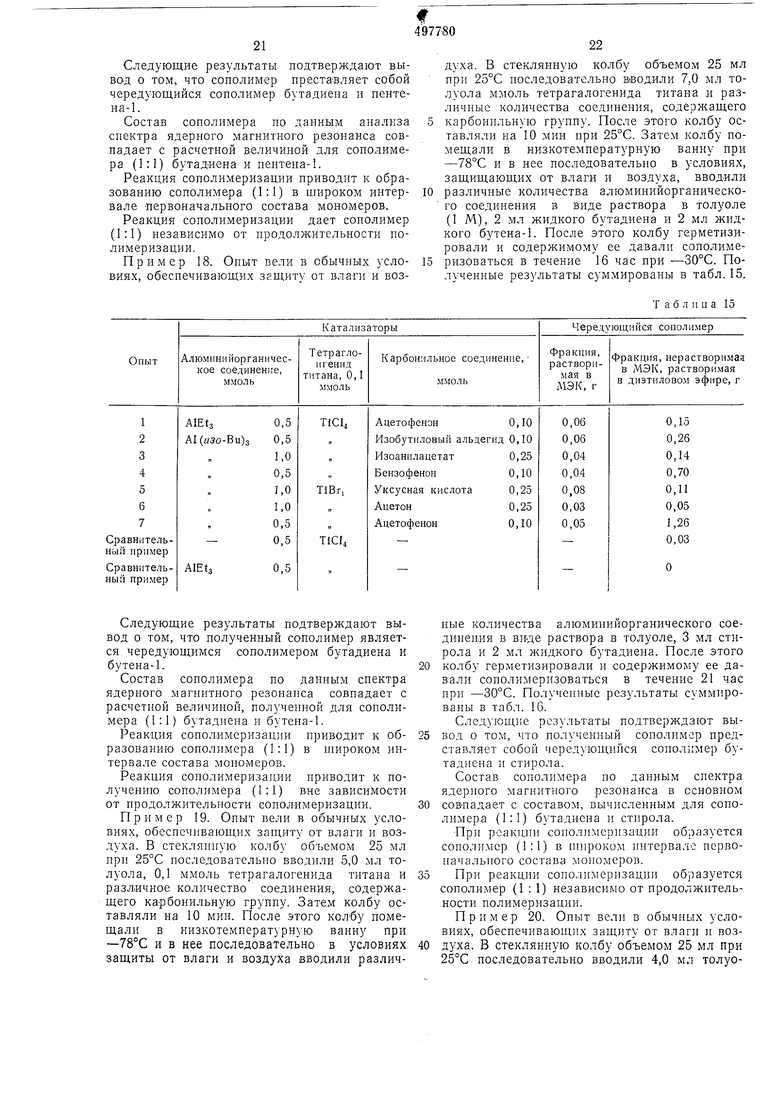

нийорганического соединения в толуоле (1 М), 2 мл жидкого бутадиена и 3,1 мл жидкого 4-метил-1-пентена. После этого колбу герметизировали и содержимому не давали TICIj-0,1 ммоль. Следующие результаты подтверждают вывод о том, что сополимер представляет собой сополимер с чередующимися звеньями (чередующийся сополимер) бутадиена и 4-мет1ИЛ1-пентена. Состав сополимера но данным спектра ЯМР в ocHOiBHOM совпадает с расчетной величиной для сополимера 1:1 бутадиена и 4-метил-1-пентена. Реакция сополимеризации приводит к образованию сополимера (1:1) в широком интервале первоначального состава мономеров. Реакция сополимеризации дает сополимер (1:1) независимо от продолжительности полимеризации. Пример 17. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воз20

соиолимеризоваться при -30°С, в течение 16 час. Полученные результаты приведены в табл. 13.

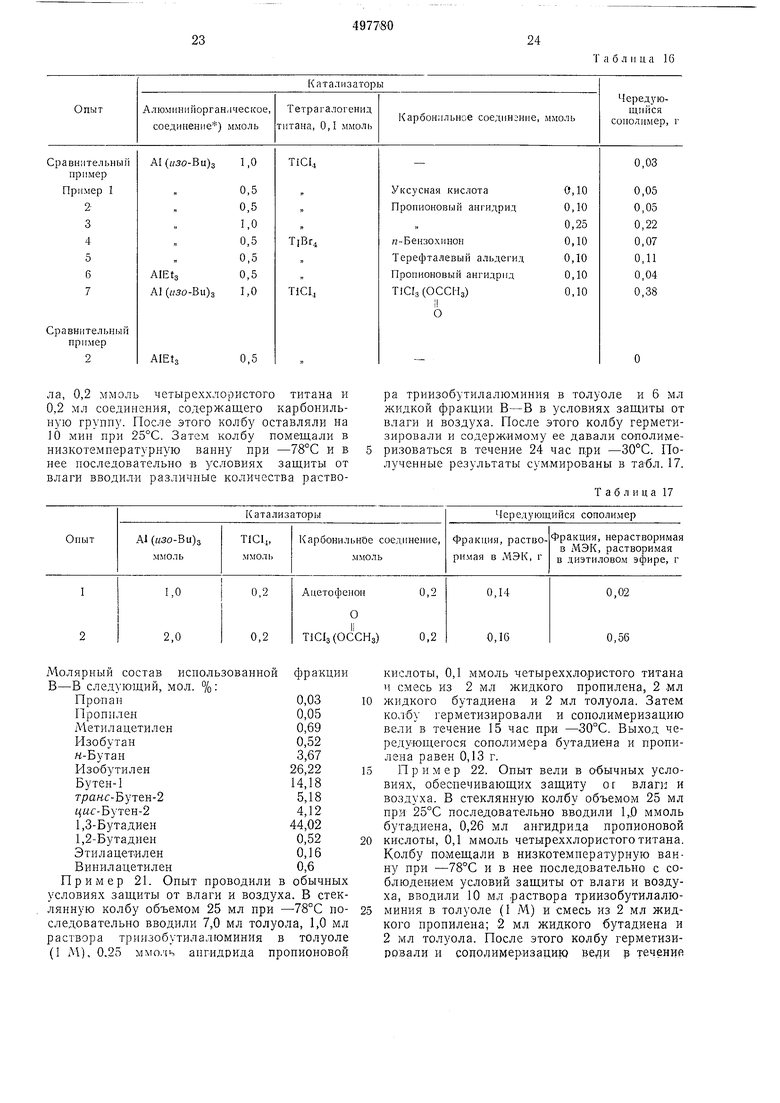

Таблица 13 духа. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 7,0 мл толуола, 0,1 ммоль тетрагалогенида титана и различные количества соединения, содержащего карбонильную группу. Затем колбу оставляли на 10 мин при 25°С. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно при создании условий для защиты от влаги и воздуха вводили различные количества алюминийорганического соединения в форме раствора в толуоле (1 М), 2 мл жидкого бутадиена и 2,8 мл жидкого пентена-1. После этого колбу герметизировали и содержимому ее давали сополимеризоваться в течение 16 час при -30°С. Полученные результаты суммированы в табл. 14. Таблица 14

21

Следующие результаты подтверждают вывод о том, что сополимер преставляет собой чередующийся сополимер бутадиена и нентена-1.

Состав сополимера по даиным анализа спектра ядерного магнитного резонанса совпадает с расчетной величиной для сополимера (1:1) бутадиена и неитеиа-1.

Реакция сонолимеризации нриводит к образованию сополимера (1:1) в широком интервале первоначального состава мономеров.

Реакция сополимеризации дает сополимер (1:1) независимо от нродолжительноети полимеризации.

Пример 18. Оныт вели в обычных условиях, обеспечивающих защиту от влаги и возСледующие результаты подтверждают вывод о том, что полученный со-полимер является чередующимся сополимером бутадиена и бутена-1.

Состав сополимера по даниым спектра ядерного магнитного резонанса совпадает с расчетной величиной, полученной для сополимера (1:1) бутадиена и бутена-1.

Реакция сополимеризации приводит к образованию сополимера (1:Г

в широком интервале состава мономеров.

Реакция сонолимеризации

нриводит к получению сополимера (1:1) вне зависимости от продолжительности сополимеризации.

Пример 19. Опыт вели в обычных условиях, обеспечивающих зап1иту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 5,0 мл толуола, 0,1 ммоль тетрагалогенида титана и различное количество соединения, содержащего карбонильную грунну. Затем колбу оставляли на 10 мин. После этого колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно в условиях защиты от влаги и воздуха вводили различ97780

22

духа. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 7,0 мл толуола ммоль тетрагалогенида титана и различные количества соединения, содержащего 5 карбонильную грунну. После этого колбу оставляли на 10 мин при 25°С. Затем колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно в условиях, защищающих от влаги и воздуха, вводили

10 различные количества алюминийорганического соединения в виде раствора в толуоле (1 М), 2 мл жидкого бутадиена и 2 мл жидкого бутена-1. После этого колбу герметизировали и содержимому ее давали сополиме15 ризоваться в течение 16 час при -30°С. Полученные результаты суммированы в табл. 15.

Т а б л и ц а 15

ные количества алюминииорганического соединения в виде раствора в толуоле, 3 мл стирола и 2 мл жидкого бутадиена. После этого

колбу герметизировали и содержимому ее давали сополимеризоваться в течение 21 час при -30°С. Полученные результаты суммированы в табл. 16. Следующие результаты подтверждают вывод о том, что полученный сополимер представляет собой чередующийся сополимер бутадиена и стирола.

Состав сополимера но данным спектра ядерного магнитного резонанса в основном

совладает с составом, вычисленным для сополимера (1:1) бутадиена н стирола.

При реакции сополимернзации образуется сополимер (1:1) в iH)ipoKOM интервале первоначального состава мономеров.

При реакции соиолимеризации образуется сополимер (1:1) независимо от продолжительности полимеризации.

Пример 20. Оныт вели в обычных условиях, обеспечивающих защиту от влаги н воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 4,0 мл толуо23

ла, 0,2 ммоль четыреххлористого титана и 0,2 мл соединения, содержащего карбонильную грунну. После этого колбу оставляли на 10 лши при 25°С. Затем колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно в условиях защиты от влаги вводили различные количества раствоМолярный состав использованной фракции В-В следующий, мол. % :

Пропан0,03

Пропилен0,05

Метил ацетилен0,69

Пзобутан0,52

я-Бутан3,67

Изобутилен26,22

Бутен-114,18

транс-Бутен-25,18

цыс-Бутен-24,12

1,3-Бу адиен44,02

1,2-Бутадиен0,52

Этилацетилен0,16

Винилацетилен0,6

Пример 21. Опыт проводили в обычных условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при -78°С последовательно вводили 7,0 мл толуола, 1,0 мл раствора триизобутилалюминия в толуоле (1 М), 0,25 ммо.чь ангидрида пропионовой

24

Т а б л II ц а 16

ра триизобутилалюминия в толуоле и 6 мл жидкой фракции В-В в условиях защиты от влаги и воздуха. После этого колбу герметизировали и содержимому ее давали сополимеризоваться в течение 24 час при -30°С. Полученные результаты суммированы в та-бл. 17.

Таблица 17

кислоты, 0,1 ммоль четыреххлористого титана и смесь из 2 мл жидкого пропилена, 2 мл

жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и сополимеризацию вели в течение 15 час при -30°С. Выход чередующегося сополимера бзтадиена и про-пилена равен 0,13 г.

Пример 22. Опыт вели в обычных условиях, обеспечивающих защиту or влаг)2 и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 1,0 ммоль бутадиена, 0,26 мл ангидрида пропионовой

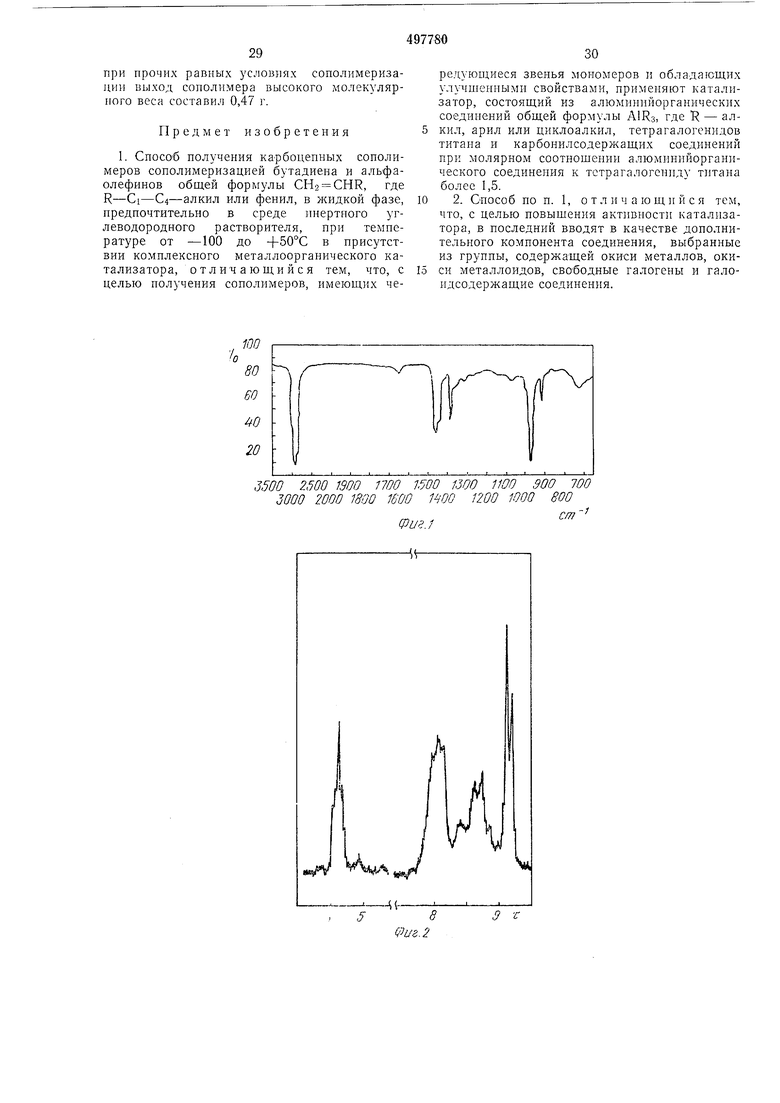

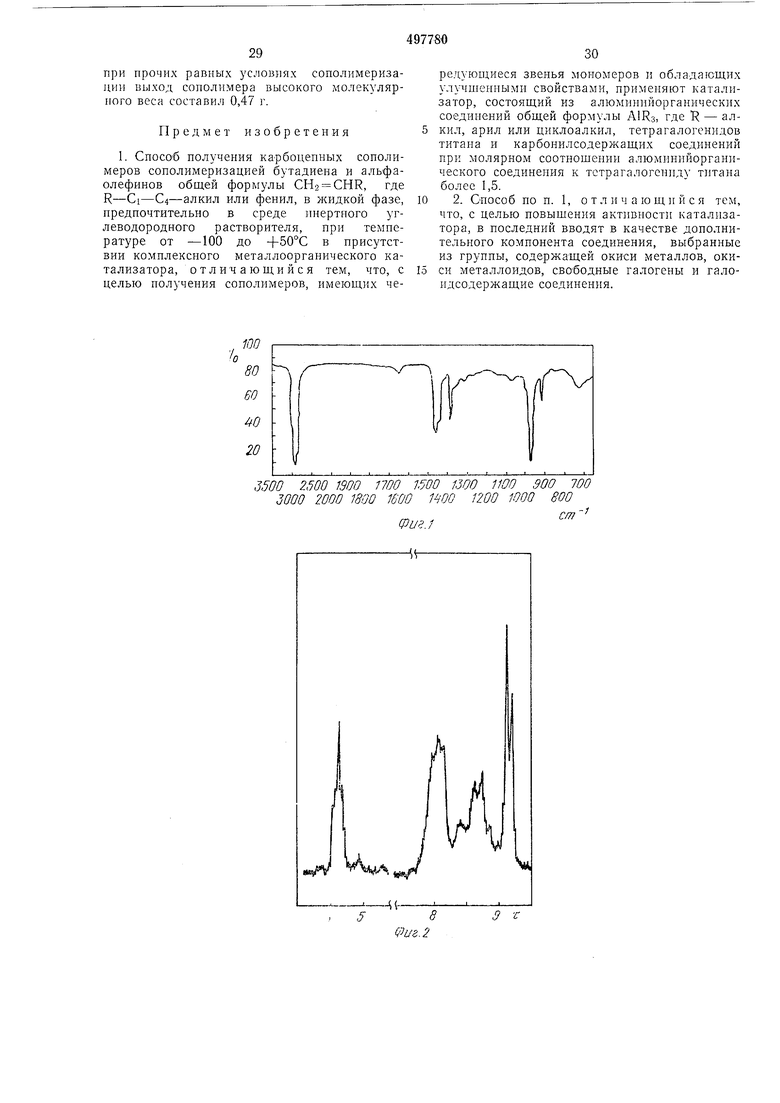

кислоты, 0,1 ммоль четыреххлористого титана. Колбу помещали в низкотемпературную ванну при -78°С и в нее последовательно с соблюдением условий защиты от влаги и воздуха, вводили 10 мл раствора триизобутилалюминия в толуоле (I М) и смесь из 2 мл жидкого пропилена; 2 мл жидкого бутадиена и 2 мл толуола. После этого колбу герметизировали и сополимерИзацик) вели р течение 15 час при -30°С. Выход чередующегося сополимера бутадиена и пропилепа составил 0,65 г и микроструктура бутадиепового звена следующая, %: транс-70 цис-22 1,2-8 Пример 23. Опыт вели в обычных условиях при защите от влаги и воздуха. В стеклянную колбу объемом 25 мл при последовательно через интервалы в 10 мин вводили смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена, и 2 мл толуола, 0,18 ммоль четыреххлористого титана, 0,6 мл раствора триизобутилалюминия в толуоле (1 М) и 0,12 ммоль ацетофенона. После этого колбу герметизировали и сополимеризацию вели 4,5 часа при -40°С. Выход чередующегося сополимера бутадиена и пропилена составил 0,60 г, а микроструктура бутадиепового звена была следующей, %: транс92 цис-6 1,2-2 Пример 24. Оныт вели в обычных условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при -78°С через интервалы в 10 мин последовательно вводили смесь из 2 мл жидкого пропилепа, 2 мл жидкого бутадиена, и 2 мл толуола, 0,18 ммоль четыреххлористого титана, 0,12 ммоль ацетофенона и 0,6 мл раствора триизобутилалюминия в толуоле (1 М). После этого колбу герметезировали и сонолимеризацию вели в течение 4,5 час при -40°С. Выход чередующегося сополимера пропилена и бутадиена составил 1,05 г и микроструктура бутадиенового звена в сополимере следующая, %: транс-91 цис-7 1,2-2 Пример 25. Опыт вели в обычных условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл прп -78°С последовательно через интервалы в 10 мин вводили смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола, 0,6 мл раствора триизобутилалюминия в толуоле (1 М), 0,12 ммоль ацетофенона, 0,18 ммоль четыреххлористого титана. После этого колбу герметизировали и сополимеризацию вели в течение 4,5 час при -40°С. Выход чередующегося сополимера пропилена и бутадиена составил 1,01 г. Пример 26. Опыт вели в обычных условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при -78°С последовательно через интервалы в 10 мин вводили смесь из 2 мл жидкого пропилена, 2 мл толуола, 0,12 ммоль ацетофенона, 0,18 ммоль четыреххлористого титана и 0,6 мл раствора триизобутилалюминия в толуоле (1 Al). После этого колбу герметизировали и сополимеризацию вели в течение 4,5 час при 5 10 15 20 25 30 35 40 45 50 55 60 65 -40°С. Выход чередующегося сополимера пропилегга и бутадиена составил 1,06 г. Пример 27. Опыт вели в обычных условиях защиты от влагп и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно выводили 0,05 г окиси металла или окиси металлоида, 6,5 мл толуола, 0,2 мл раствора четыреххлористого титана в толуоле (1 М) и 0,5 мл соединения, содержащего карбонильную группу. После этого колбу оставляли на 10 мин при 25°С. Затем колбу помещали в низкотемнературную ваниу при -78°С и последовательно с применением техники защиты от влаги и воздуха, вводили 2,0 мл раствора триизобутилалюминия в толуоле (1 Д1) и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и вели сополимеризацию в течение 16 час при -36°С. Полученные результаты суммированы в табл. 18. Как можно заметить из табл. 18, выход имеющего высокий молекулярный вес чередующегося сополимера пропилепа п бутадиепа возрастал при прибавлепии окиси металла или окиси металлоида к трехком-понентпой каталитической системе, состоящей нз алюмипийорганического соединения, тетрагалогепида титана и карбонильного соединения. Пример 28. Опыт вели в обычных условиях защиты от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 6,0 мл толуола, 0,5 ммоль соединения, содержащего карбонильную группу, 0,2 мл раствора четыреххлористого титана в толуоле (1 Д1), 0,2 ммоль галоида пли галоидного соединения. После этого колбу оставляли па 10 мнп при 25°С. Затем колбу помещали в низкотемпературную ванную при -78°С и в нее последовательно в условиях защиты от влаги и воздуха вводили 2,0 мл раствора триизобутилалюминия в толуоле и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. Затем колбу герметизировали и ее содержимому давали сополимеризоваться в течение 16 час нрн -30°С. Полученные результаты суммированы в табл. 19. Как можно заметить из табл. 19, выход чередующегося сополимера бутадиена п пропилена повышается при добавлении галоида или галоидного соединения к трехкомцонентной каталитической системе, состоящей из алюминийорганического соединения, четыреххлористого титана и соединения, содержащего карбонильную группу. Пример 29. Опыт вели в обычных условиях, обеспечивающих защиту от влаги и воздуха. В стеклянную колбу объемом 25 мл при 25°С последовательно вводили 6,0 мл толуола, 0,5 ммоль изобутилового альдегида, 0,2 мл раствора четыреххлористого титана в толуоле и 0,2 мл комплекса трехфтористого бора с дпэтиловым эфиром. Затем колбу выдерживали 10 мин при 100°С. После этого

27

А1 (г/зо-Ви)з-2,0 ммоль; ТС1,,-0,2 ммоль.

Микроструктура бутадиена транс-73%, цис-12л; 1,25%.

А1(«зо-Ви)з-2,0 ммоль; ммоль.

Микроструктура бутадиена: транс-б7--а, чг/с-28%; 1,.

колбу помещали в низкотемпературную ванну при -78°С и в нее носледовательно с соблюдением условий защиты от влаги и воздуха, вводили 2,0 мл раствора триизобутилалюминия в толуоле и смесь из 2 мл жидкого пропилена, 2 мл жидкого бутадиена и 2 мл толуола. После этого колбу герметизировали и содержимому ее давали сополимеризоваться в течение 16 час при -30°С. Выход раство28

Т а б л и ца 18

Таблица 19

римого в метилэтилкетоне чередующегося сополимера пропилена и бутадиена составил 0,18 г. Выход нерастворимого в метилэтилкетоне и растворимого в диэтиловом эфире чередующегося сополимера бутадиена и пропилена составил 0,74 г. При использовании трехкомлонентной каталитической системы, состоящей из триизобутилалюминия, четыреххлористого титана и изобутилальдегида,

29

при прочих равных условиях сополимеризадии выход сополимера высокого молекулярпого веса составил 0,47 г.

Предмет изобретения

редующиеся звенья мономеров п обладающих улучшенными свойствами, применяют катализатор, состоящий из алюминийорганических соединений общей формулы AlRs, где TR - алкил, арил или циклоалкил, тетрагалогенидов титана и карбонилсодержащих соединений при молярном соотнощении алюмнннйорганнческого соединения к тстрагалогеинду титана более 1,5.

ЮО 80 60

40 20

3500 2500 то 1700 7.00 1300 1100 900 700 3000 2000 1800 то 1200 1000 800

, ,.

cm

(Риг./

9 -с

100

о/ lo

7

80 60

0 20

3500 2500 1900 1100 1500 1300 1100 900 700 3000 2000 1800 1600 тО 1200 1000 800

ФигЗ

Физ.

т

%

n/80 60 /0 20

3500 2500 то 1100 1500 1300 1100 900 700 3000 2000 1800 1600 1400 1200 ЮОО 800

Фиг.5ст100

80 SO W 20

ЗоОО 2500 1900 1700 1500 1300 1100 ЭОО 700

3000 20001800 то то izoo 1000 воо Фиг.

5

cpus.

9 г

iOO

80 CO

40 20

3500 2500 1900 1700 1500 1300 1100 300 700 3000 2000 1800 1600 1400 1200 1000 800

J

cm

Фиг.9

58 cpus.10

Авторы

Даты

1975-12-30—Публикация

1970-05-12—Подача