1

Изобретение относится к крашению синтетических волокон труднорастворимыми азокрасителями, в частности к крашению и печати полиэфирных и полиамидных волокон.

Известно крашение и печать синтетических волокон азокрасителями.

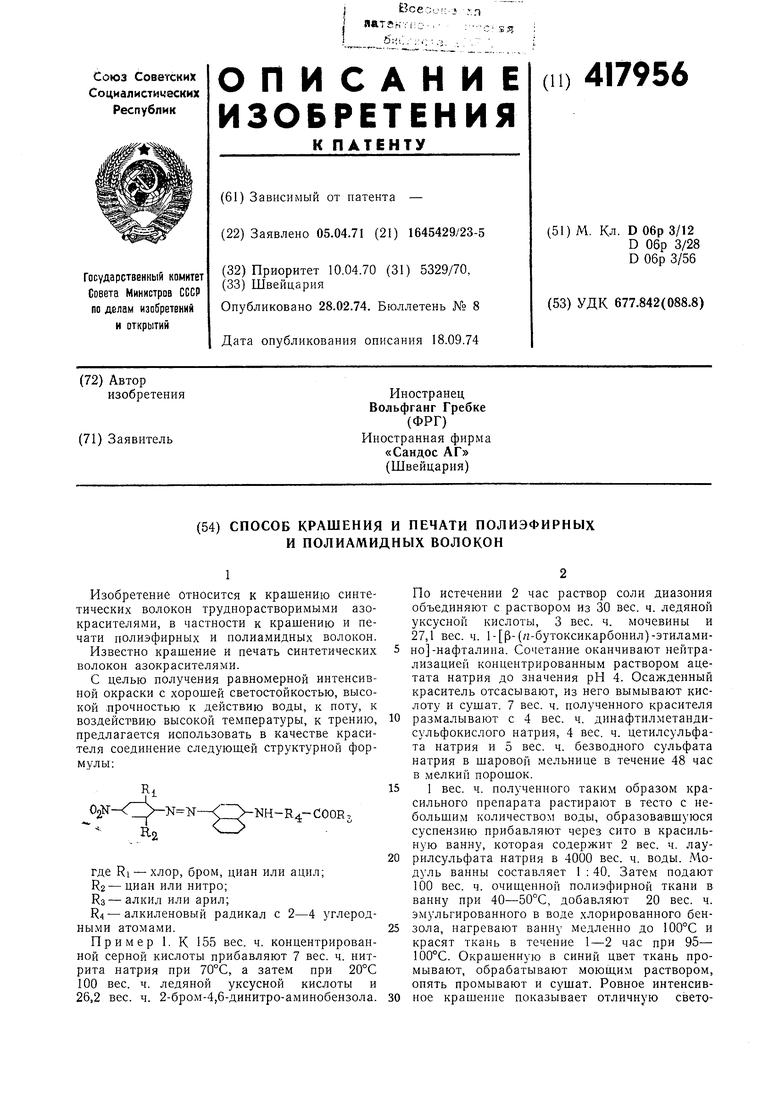

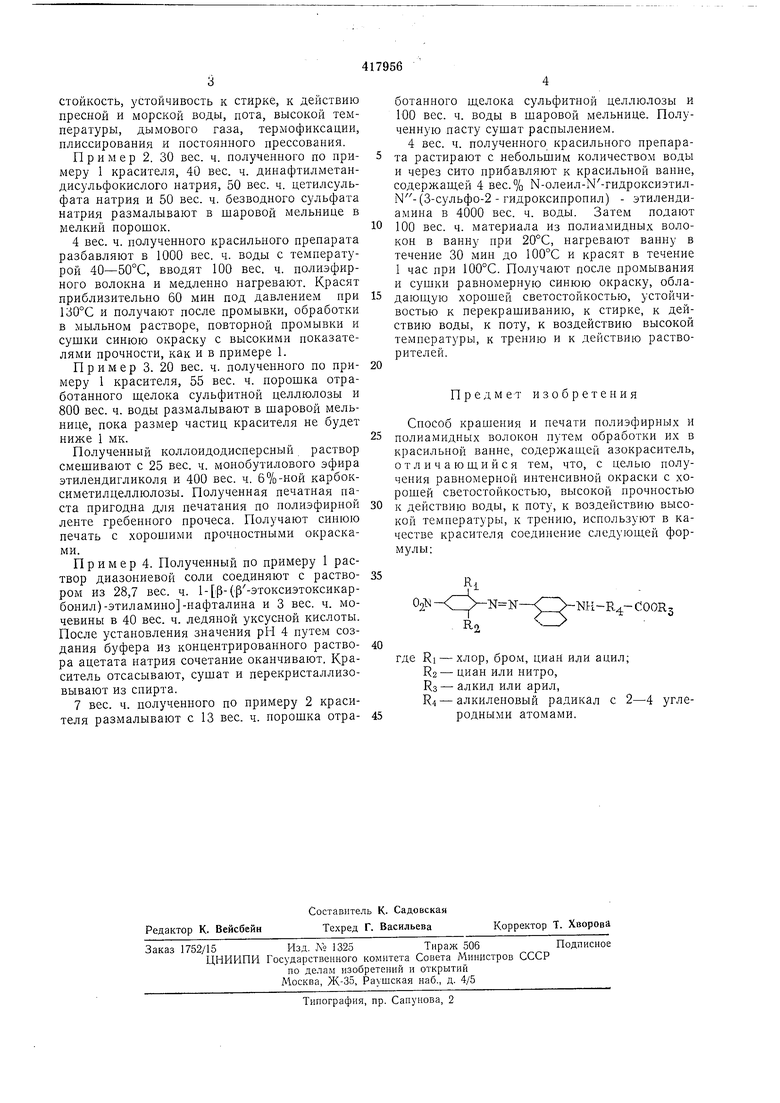

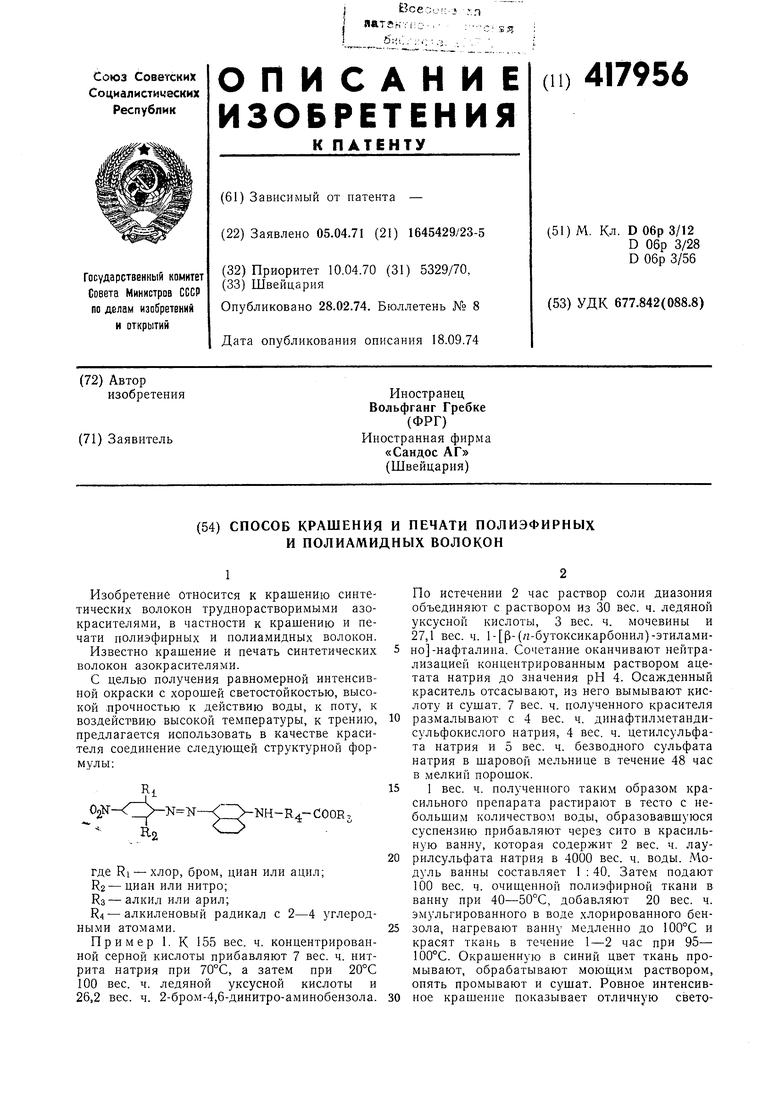

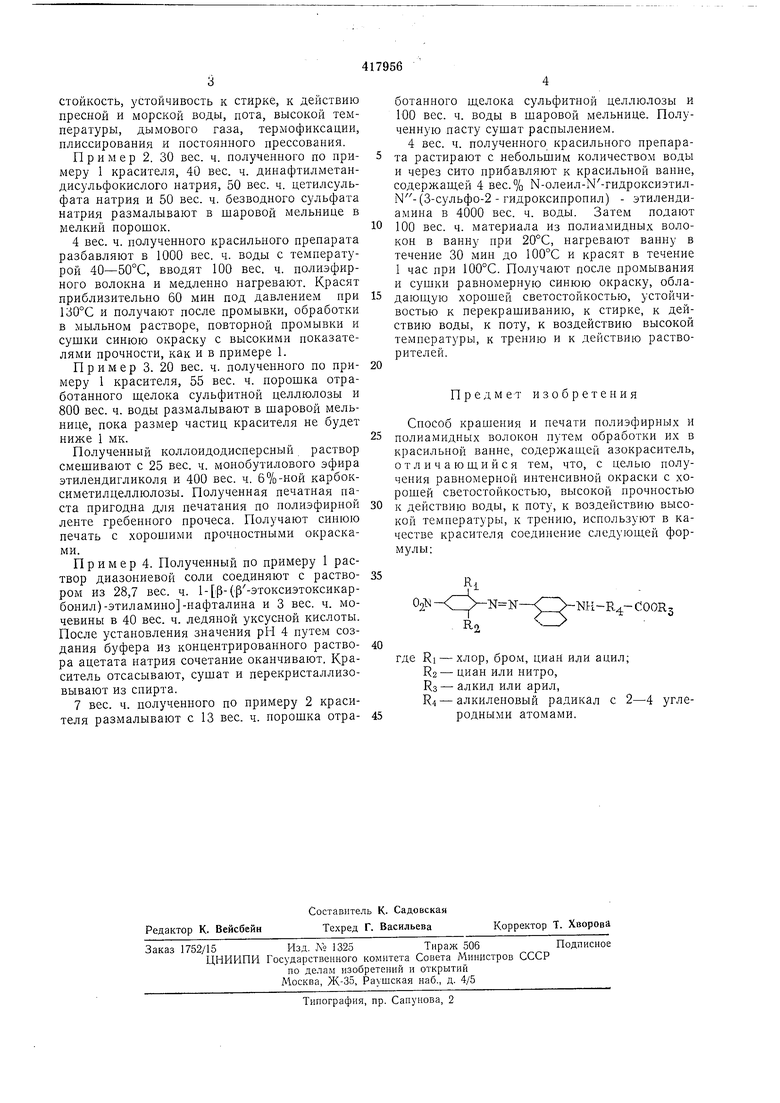

С целью получения равномерной интенсивной окраски с хорошей светостойкостью, высокой .прочностью к действию воды, к поту, к воздействию высокой температуры, к трению, предлагается использовать в качестве красителя соединение следуюшей структурной формулы:

KH-R4-COOR,

Аij

где RI - хлор, бром, циан или ацил;

R2--циан или нитро;

Кз - алкил или арил;

R4 - алкиленовый радикал с 2-4 углеродными атомами.

Пример 1. К 155 вес. ч. концентрированной серной кислоты прибавляют 7 вес. ч. нитрита натрия при 70°С, а затем при 20°С 100 вес. ч. ледяной уксусной кислоты и 26,2 вес. ч. 2-бром-4,6-динитро-аминобензола.

По истечении 2 час раствор соли диазония объединяют с раствором из 30 вес. ч. ледяной уксусной кислоты, 3 вес. ч. мочевины и 27,1 вес. ч. (;г-бутоксикарбонил)-этиламино -нафталина. Сочетание оканчивают нейтрализацией концентрированным раствором ацетата натрия до значения рН 4. Осажденный краситель отсасывают, из него вымывают кислоту и сушат. 7 вес. ч. полученного красителя

размалывают с 4 вес. ч. динафтилметандисульфокислого натрия, 4 вес. ч. цетилсульфата натрия и 5 вес. ч. безводного сульфата натрия в шаровой мельнице в течение 48 час в мелкий порошок.

1 вес. ч. полученного таким образом красильного препарата растирают в тесто с небольшим количеством воды, образовавшуюся суспензию прибавляют через сито в красильную ванну, которая содержит 2 вес. ч. лаурилсульфата натрия в 4000 вес. ч. воды. Модуль ванны составляет 1 :40. Затем подают 100 вес. ч. очиш,енной полиэфирной ткани в ванну при 40-50°С, добавляют 20 вес. ч. эмульгированного в воде хлорированного бензола, нагревают ванну медленно до 100°С и красят ткань в течение 1-2 час при 95- 100°С. Окрашенную в синий цвет ткань промывают, обрабатывают моюш,им раствором, опять промывают и сушат. Ровное интенсивное крашение показывает отличную светостойкость, устойчивость к стирке, к действию пресной и морской воды, пота, высокой температуры, дымового газа, термофиксации, плиссирования и постоянного прессования. Пример 2. 30 вес. ч. полученного по примеру 1 красителя, 40 вес. ч. динафтилметандисульфокислого натрия, 50 вес. ч. цетилсульфата натрия и 50 вес. ч. безводного сульфата натрия размалывают в шаровой мельнице в мелкий порошок. 4 вес. ч. полученного красильного препарата разбавляют в 1000 вес. ч. воды с температурой 40-50°С, вводят 100 вес. ч. полиэфирного волокна и медленно нагревают. Красят приблизительно 60 мин под давлением при 1;30°С и получают после промывки, обработки в мыльном растворе, повторной промывки и сушки синюю окраску с высокими показателями прочности, как и в примере 1. Пример 3. 20 вес. ч. полученного по примеру 1 красителя, 55 вес. ч. порошка отработанного щелока сульфитной целлюлозы и 800 вес. ч. воды размалывают в шаровой мельнице, пока размер частиц красителя не будет ниже 1 мк. Полученный коллондодисперсный раствор смешивают с 25 вес. ч. монобутилового эфира этилендигликоля и 400 вес. ч. 6%-ной карбоксиметилцеллюлозы. Полученная печатная паста пригодна для печатапия по полиэфирной ленте гребенного прочеса. Получают синюю печать с хороидими прочностными окрасками. Пример 4. Полученный по примеру 1 раствор диазониевой соли соединяют с раствором из 28,7 вес. ч. 1- р-{р-этоксиэтоксикарбонил)-этиламипо -нафталина и 3 вес. ч. мочевины в 40 вес. ч. ледяной уксусной кислоты. После установления значения рН 4 путем создания буфера из концентрированного раствора ацетата натрия сочетание оканчивают. Краситель отсасывают, сушат и перекристаллизовывают из спирта. 7 вес. ч. полученного по примеру 2 красителя размалывают с 13 вес. ч. порошка отработанного щелока сульфитной целлюлозы и 100 вес. ч. воды в шаровой мельнице. Полученную пасту сушат распылением. 4 вес. ч. полученного красильного препарата растирают с небольшим количеством воды и через сито прибавляют к красильной ванне, содержащей 4 вес.% Н-олеил-Н-гидроксиэтил1 -(3-сульфо-2 - гидроксипропил) - этиленднамина в 4000 вес. ч. воды. Затем подают 100 вес. ч. материала из полиамидных волокон в ванну при 20°С, нагревают ванну в течение 30 мин до 100°С и красят в течение 1 час при 100°С. Получают после промывания и сушки равномерную синюю окраску, обладающую хорошей светостойкостью, устойчивостью к перекрашиванию, к стирке, к действию воды, к поту, к воздействию высокой температуры, к трению и к действию растворителей. Предмет изобретения Способ крашения и печати полиэфирных и полиамидпых волокон путем обработки их в красильной ванне, содержащей азокраситель, отличаюшийся тем, что, с целью получепия равпомерной интенсивной окраски с хорошей светостойкостью, высокой прочностью к действию воды, к поту, к воздействию высокой температуры, к трению, используют в качестве красителя соединение следующей формулы:NH-R -COORj где Ri - хлор, бром, циан или ацил; Rg - циан или нитро, Rs - алкил или арил, R4 - алкиленовый радикал с 2-4 углеродными атомами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения текстильного материала из искусственных или синиетических гидрофобных волокон | 1973 |

|

SU622418A3 |

| Способ крашения текстильного материала | 1982 |

|

SU1130632A1 |

| Способ крашения текстильного материала из полиэфирных волокон | 1988 |

|

SU1613516A1 |

| Способ крашения полиамидных материалов металлокомплексным азо- или азометиновым красителем | 1975 |

|

SU893138A3 |

| Способ крашения тканей из химических волокон | 1987 |

|

SU1482989A1 |

| СПОСОБ КРАШЕНИЯ ХЛОПЧАТОБУМАЖНОГО ВОЛОКНА | 1991 |

|

RU2048623C1 |

| Способ крашения или печатания целлюлозосодержащих текстильных материалов | 1981 |

|

SU1081252A1 |

| Печатная краска для ацетилцеллюлозногоТЕКСТильНОгО МАТЕРиАлА | 1979 |

|

SU794099A1 |

| Способ крашения текстильных материалов из полиамидных волокон | 1985 |

|

SU1339179A1 |

| Способ крашения текстильного материала из полиэфирных волокон | 1985 |

|

SU1348426A1 |

Даты

1974-02-28—Публикация

1971-04-05—Подача