Известен способ крепления режущего элемента из твердого материала в «орпусе вставки с использова1нием нагрева лоследнего.

Предлагаемый способ отличается от известного тем, что в цилиндрической заготовке корпуса выполняют осевое отверстие, в которое вставляют режущий элемент из лоликристаллического нитрида бора (ПТНБ), затем корпусу сообщают вращение, приводят его в соприкосновение с обжимными губками, и в области раоположеиия режущего элемеита прикладывают радиальио на-правленпое усилие сна-чала величиной 16-20 кг, а зате.м по мере приобретения корпусо.м Бследствие разогрева пластически.х свойств повышают усилие обжатия.

Такой способ обеспечивает ловышение надежности а репления.

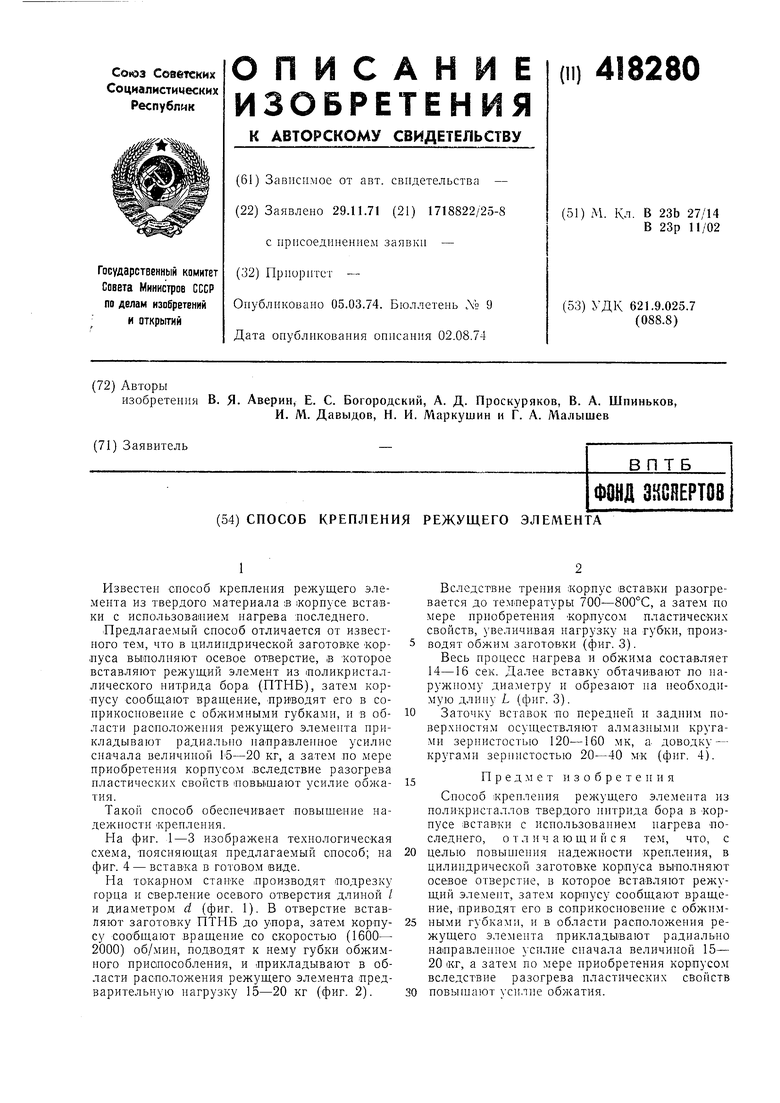

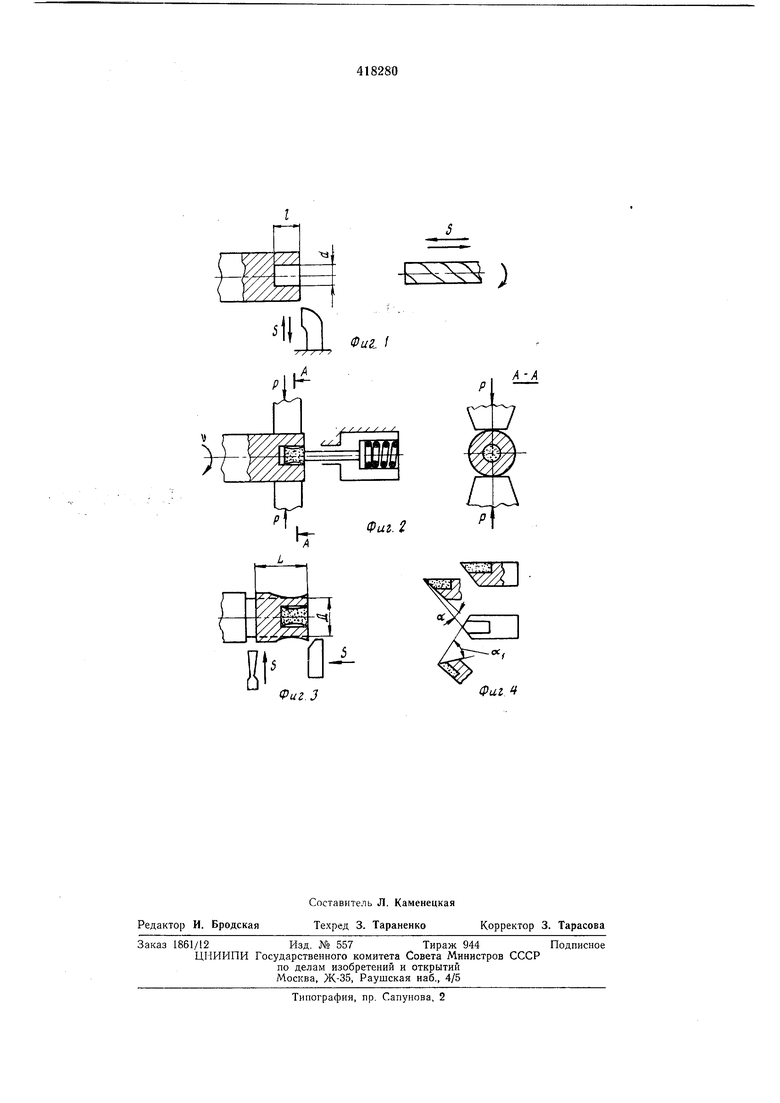

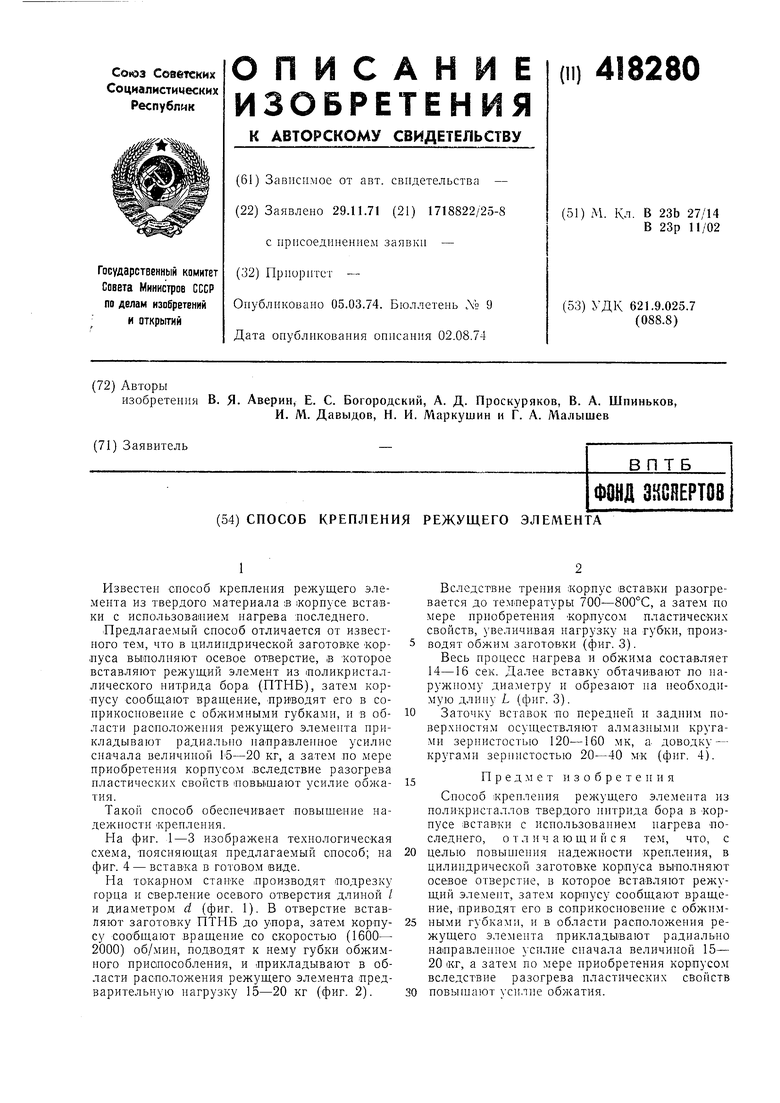

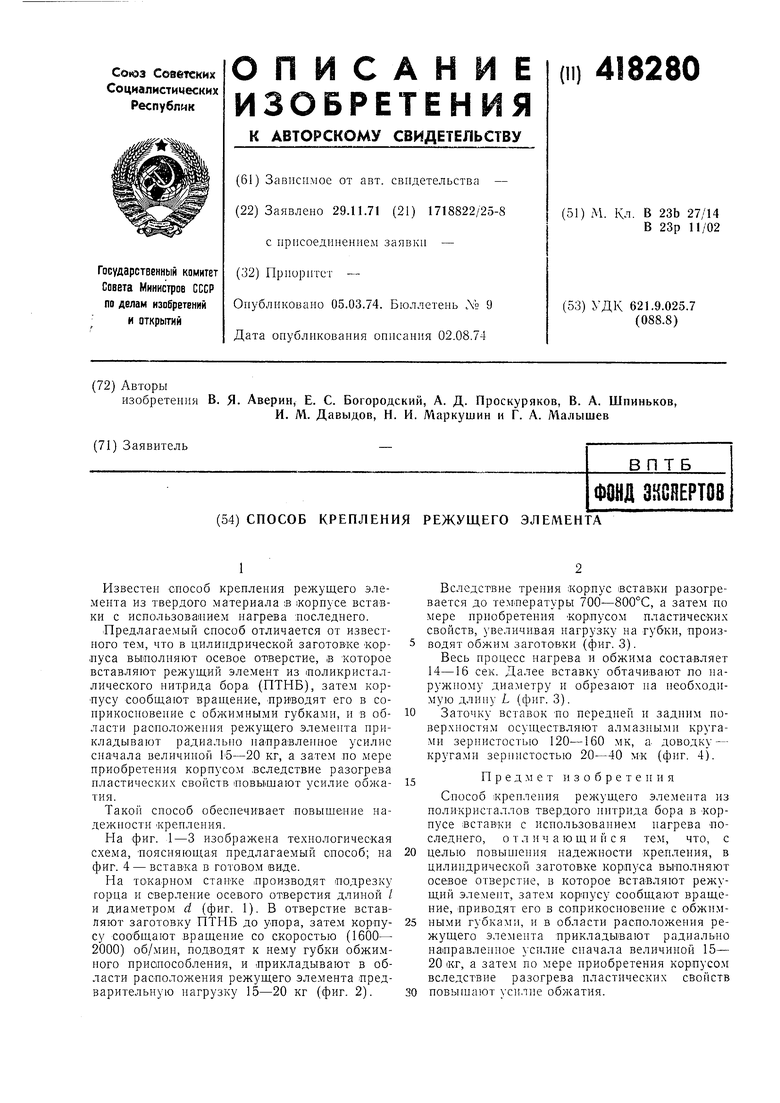

На фиг. 1-3 изображена технологическая схема, -поясняющая предлагаемый способ; иа фиг. 4 - встаВКа в готовом виде.

На то-карном стаи-ке производят подрезку горца и сверление осевого отверстия длиной / и диаметром d (фиг. 1). В отверстие вставляют заготовку ПТНБ до упора, зате.м кор-пусу сообщают вращение со скоростью (1600- 2000) об/мин, подводят к нему губки обжимного приоиособления, и прикладывают в области расположения режущего элемента предварительную нагрузку 15-20 кг (фиг. 2).

2

Вследствие трения корпус вставки разогревается до температуры 700-800°С, а затем по мере приобретения корпусом пластических свойств, увеличивая нагрузку на губки, производят обжим заготов-ки (фиг. 3).

Весь процесс нагрева и обжима составляет 14-16 сек. Далее вставку обтачивают по иаружиому диаметру и обрезают иа необходимую длину L (фиг. 3).

Заточку вставок по передней и задним повер.иостя.м осуществляют алмазны.ми кругами зернистостью 120-160 мк, а доводку - кругами зернистостью 20-40 мк (фиг. 4).

Предмет изобретения

Способ а репле11пя режущего элемента из поликристаллов твердого нитрида бора в -корнусе вставки с иснользованием нагрева последнего, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности крепления, в цилиндрической заготовке корпуса вы-полняют осевое отверстие, в которое вставляют режущий элемент, затем корпусу сообщают вращение, приводят его в соприкосновение с обжимными губками, и в области расположения режущего элемента прикладывают радиально направленное усилие сначала величиной 15- 20 1КГ, а затем по мере приобретения корпусо.м вследствие разогрева пластических свойств повьпиают усилие обжатия.

Фиг.З

)

Фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления режущего элемента | 1981 |

|

SU975222A1 |

| МАШИНА ДЛЯ СБОРКИ, НАГРЕВА, ОКИСЛЕНИЯ, ПРЕССОВКИ И СПЕКАНИЯ БАЛЛОНОВ ПОЛУПРОВОДНИКОВЫХ ДИОДОВ И АНАЛОГИЧНЫХ ИЗДЕЛИИ | 1970 |

|

SU286084A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО СЛОЯ АБРАЗИВНОГО ИНСТРУМЕНТА ИЗ ПОРОШКОВ СВЕРХТВЕРДЫХ МАТЕРИАЛОВ | 2009 |

|

RU2396161C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Способ крепления режущего элемента из сверхтвердого материала | 1981 |

|

SU1007840A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| Способ обработки отверстий осевым режущим инструментом | 1986 |

|

SU1495012A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ КУБИЧЕСКОГО НИТРИДА БОРА, СОДЕРЖАЩЕГО АЛМАЗЫ | 2011 |

|

RU2484888C1 |

| Расточной резец для финишной обработки | 1988 |

|

SU1523257A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОЛЫХ КВАРЦЕВЫХ | 1973 |

|

SU408915A1 |

Авторы

Даты

1974-03-05—Публикация

1971-11-29—Подача