. 2

истирают и механически захватывают микрочастицы материала направляющего элемента 4, при этом цилиндрическая поверхность 6 отверстия покрывается тонким слоем твердой смазки, которая защищает цилиндрическую ленточку режущего элемента 2 и рабочие поверхности выглаживающих элементов от интенсивного износа, снижает силы трения, локализует усталостные эффекты, т„е, создает условия для значительного уменьшения суммарного момента сил трения и выглаживания, приложенного к инструменту. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ СЕКЦИОННАЯ ПРОТЯЖКА ДЛЯ ОБТОЧКИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2380201C2 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕ-ВЫГЛАЖИВАЮЩЕГО ПРОШИВАНИЯ ПРЕЦИЗИОННЫХ ОТВЕРСТИЙ В РАДИАЛЬНО-НЕРАВНОЖЕСТКИХ ЗАГОТОВКАХ | 1992 |

|

RU2043909C1 |

| Смазка для механической обработки металлов | 1990 |

|

SU1715832A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| Смазка для механической обработки металлов | 1991 |

|

SU1778164A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕФОРМИРУЮЩЕГО ЭЛЕМЕНТА ПРОТЯЖКИ | 1987 |

|

SU1651444A1 |

| Смазка для механической обработки металлов | 1989 |

|

SU1664819A1 |

| Способ исследования обработки отверстий | 1990 |

|

SU1776495A1 |

Изобретение относится к обработке металлов резанием, а конкретно к способам обработки точных глубоких отверстий осевым режущим инструментом. Цель изобретения - повышение производительности обработки и стойкости инструмента, это достигается за счет нанесения на поверхность отверстия в зоне резания пленок твердых смазок, снижения усилий, возникающих в процессе обработки. Осевой инструмент, предназначенный для осуществления способа, содержит корпус 1, в котором установлены режущие 2, выглаживающие и направляющий 4 элементы, а также выполнен стружкоотводящий канал 5. Направляющий элемент 4 осевого базирования инструмента размещен в зоне резания 7 и выполнен из композиционного антифрикционного материала на упругопластичной основе, например из фторопласта Ф4М15 с наполнителями - дисульфидом молибдена, нитридом бора, графитом и т.д. В процессе обработки неровности поверхностей отверстия в зоне резания 7 истирают и механически захватывают микрочастицы материала направляющего элемента 4, при этом цилиндрическая поверхность 6 отверстия покрывается тонким слоем твердой смазки, которая защищает цилиндрическую ленточку режущего элемента 2 и рабочие поверхности выглаживающих элементов от интенсивного износа, снижает силы трения, локализует усталостные эффекты, т.е. создает условия для значительного уменьшения суммарного момента сил трения и выглаживания, приложенного к инструменту. 3 ил.

Изобретение относится к обработке металлов резанием, а конкретно к способам обработки точных глубоких отверстий осевым режущим инструментом.

Цель изобретения - повыпение производительности обработки и стойкости инструмента.

Поставленная цель достигается тем, что за счет образования на поверхностях отверстий в зоне резания пленок твердых смазок снижаются усилия, возникающие в процессе обработки.

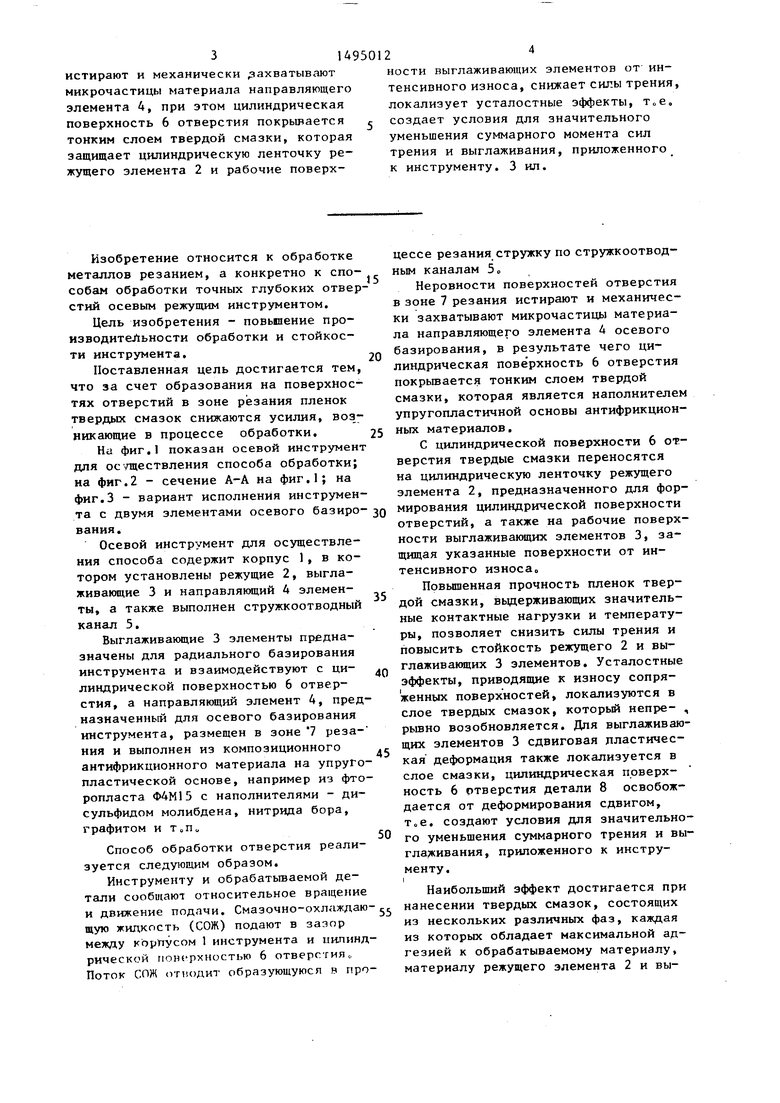

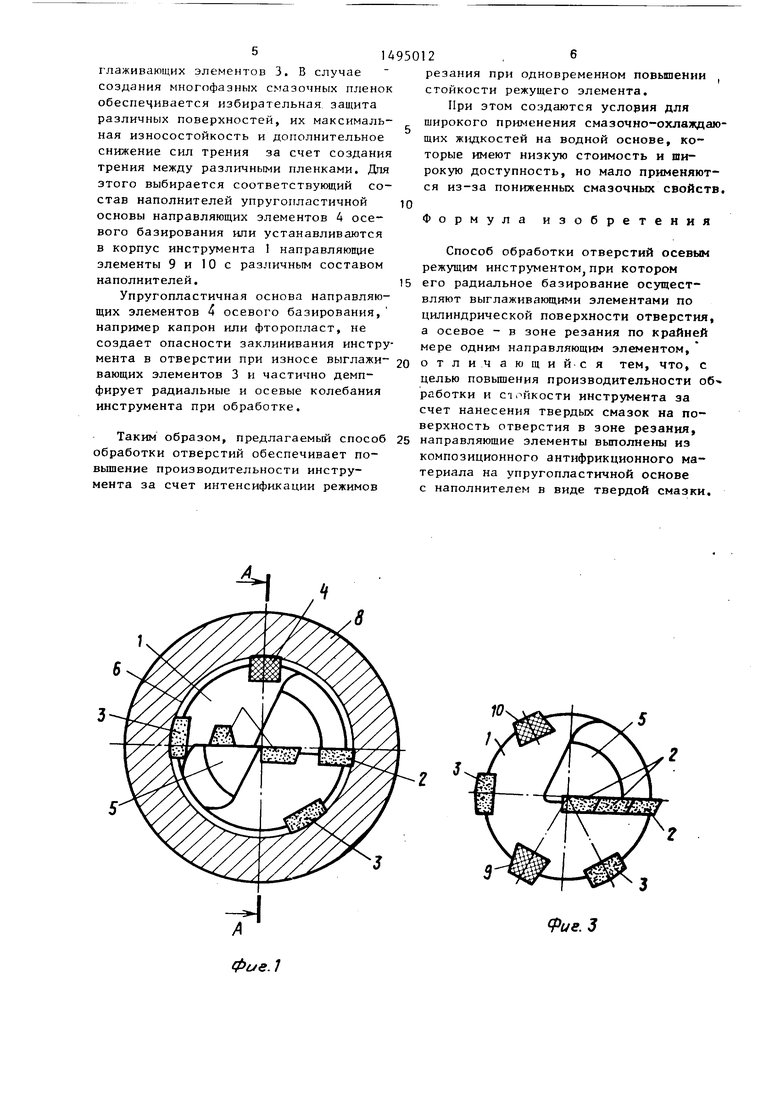

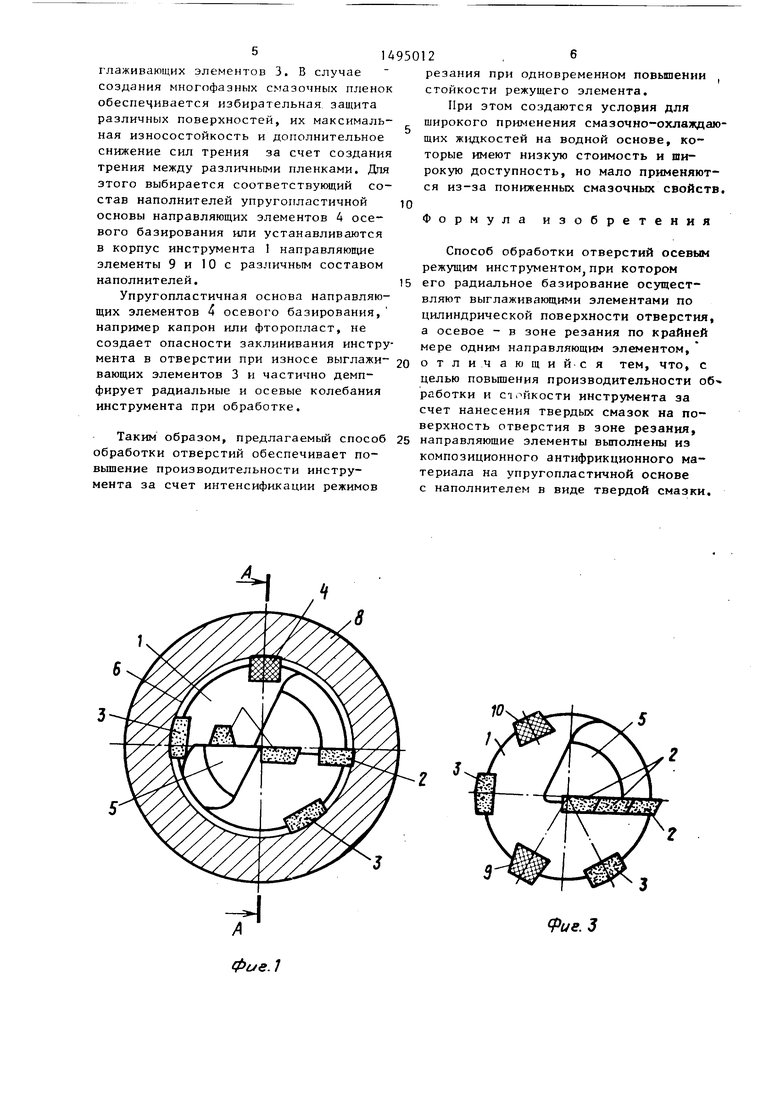

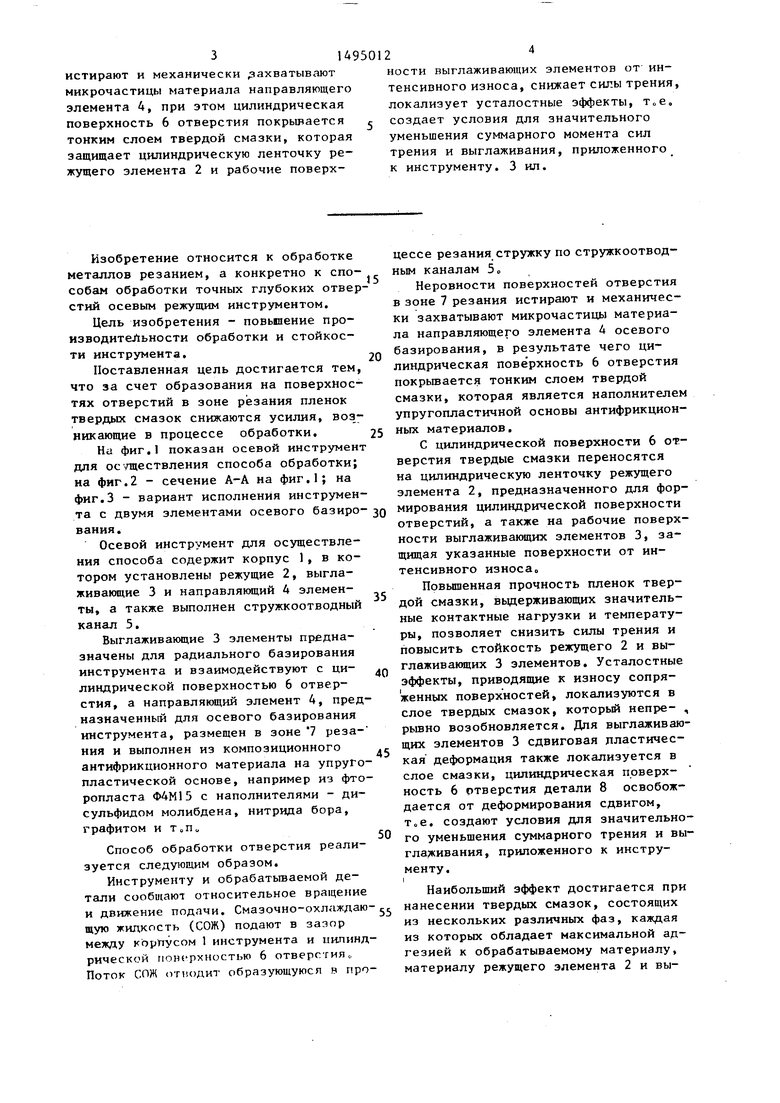

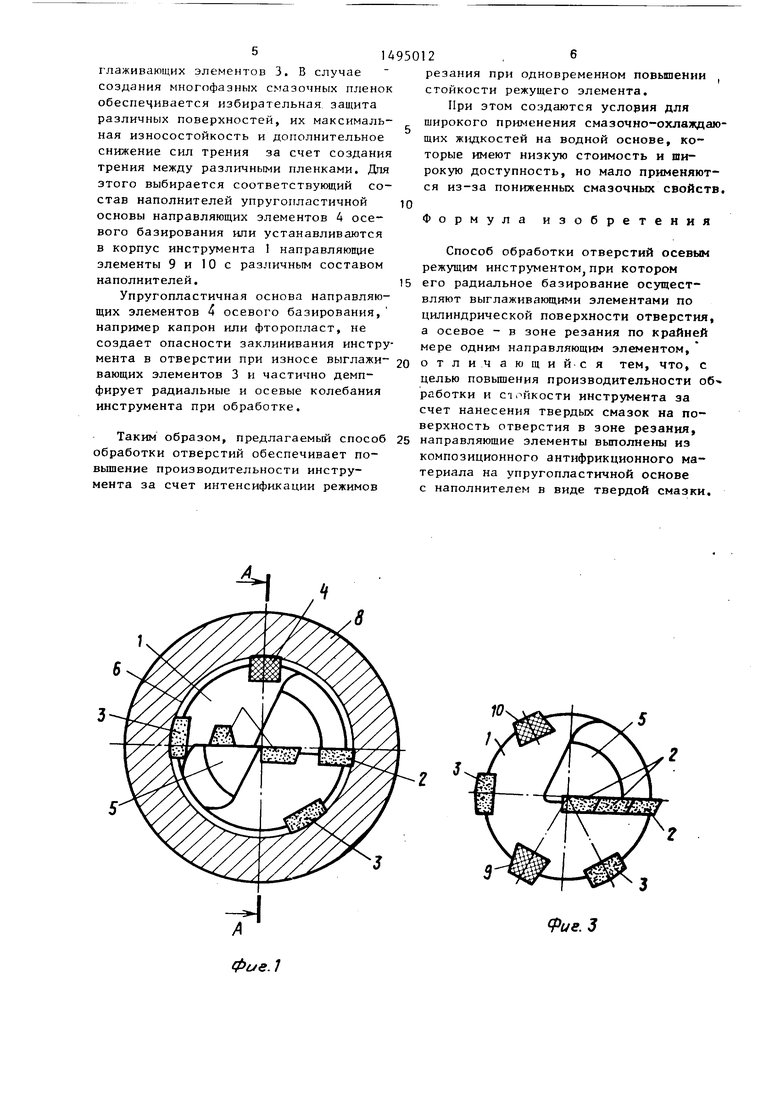

На фиг.1 показан осевой инструмент для ос /ществления способа обработки; на фиг.2 - сечение А-А на фиг.1; на фиг.З - вариант исполнения инструмента с двумя элементами осевого базирования.

Осевой инструмент для осуществления способа содержит корпус 1, в котором установлены режущие 2, выглаживающие 3 и направляющий 4 элементы, а также выполнен стружкоотводный канал 5.

Выглаживающие 3 элементы предназначены для радиального базирования инструмента и взаимодействуют с цилиндрической поверхностью 6 отверстия, а направляющий элемент 4, предназначенный для осевого базирования инструмента, размещен в зоне 7 реза- ния и выполнен из композиционного антифрикционного материала на упруго- пластической основе, например из фторопласта Ф4М15 с наполнителями - дисульфидом молибдена, нитрида бора, графитом и ТоП„

Способ обработки отверстия реализуется следующим образом.

Инструменту и обрабатьгоаемой детали сообщают относительное вращение и движение подачи. Смазочно-охлаждаю- щую жидкость (СОЖ) подают в зазор между корпусом 1 инструмента и ии.пинд- рической понс рхностью 6 отверстия Поток СОЖ отиодит образующуюся в про

0

5

0

5

0

5

0

5

цессе резания стружку по стружкоотвод- ным каналам 5

Неровности поверхностей отверстия в зоне 7 резания истирают и механически захватывают микрочастицы материала направляющего элемента 4 осевого базирования, в результате чего цилиндрическая пове рхность 6 отверстия покрьгоается тонким слоем твердой смазки, которая является наполнителем упругопластичной основы антифрикционных материалов.

С цилиндрической поверхности 6 отверстия твердые смазки переносятся на цилиндрическую ленточку режущего элемента 2, предназначенного для формирования цилиндрической поверхности отверстий, а также на рабочие поверхности выглаживающих элементов 3, защищая указанные поверхности от интенсивного износа

Повышенная прочность пленок твердой смазки, выдерживающих значительные контактные нагрузки и температуры, позволяет снизить силы трения и повысить стойкость режущего 2 и выглаживающих 3 элементов. Усталостные эффекты, приводящие к износу сопряженных поверхностей, локализуются в слое твердых смазок, который непре- , рьшно возобновляется. Для выглаживающих элементов 3 сдвиговая пластическая деформация также локализуется в слое смазки, цилиндрическая поверхность 6 отверстия детали 8 освобождается от деформирования сдвигом, т,е. создают условия для значительного уменьшения суммарного трения и выглаживания, приложенного к инструменту. I

Наибольший эффект достигается при нанесении твердых смазок, состоящих из нескольких различных фаз, каждая из которых обладает максимальной адгезией к обрабатываемому материалу, материалу режущего элемента 2 и выглаживающих элементов 3. В случае создания многофазных смазочных пленок обеспечивается избирательная защита различных поверхностей, их максимальная износостойкость и дополнительное снижение сил трения за счет создания трения между различными пленками. Для этого выбирается соответствующий состав наполнителей упругопластичной основы направляющих элементов 4 осевого базирования или устанавливаются в корпус инструмента 1 направляюпще элементы 9 и 10 с различным составом наполнителей.

Упругопластичная основа направляющих элементов 4 осевого базирования, например капрон или фторопласт, не создает опасности заклинивания инструмента в отверстии при износе выглажи- вающих элементов 3 и частично демпфирует радиальные и осевые колебания инструмента при обработке.

Таким образом, предлагаемый способ обработки отверстий обеспечивает повышение производительности инструмента за счет интенсификации режимов

ю

5012 , 6

резания при одновременном повышении , стойкости режущего элемента.

При этом создаются услория для широкого применения смазочно-охлаждающих жидкостей на водной основе, которые имеют низкую стоимость и широкую доступность, но мало применяются из-за пониженных смазочных свойств.

Формула изобретения

Способ обработки отверстий осевым режущим инстр ментом, при котором его радиальное базирование осуществляют выглаживающими элементами по цилиндрической поверхности отверстия, а осевое - в зоне резания по крайней мере одним направляющим элементом, отличающийся тем, что, с целью повышения производительности об-- работки и стойкости инструмента за счет нанесения твердых смазок на поверхность отверстия в зоне резания, направляющие элементы выполнены из композиционного антифрикционного материала на упругопластичной основе с наполнителем в виде твердой смазки.

10

fpue.3

| Способ обработки отверстий | 1983 |

|

SU1225704A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-07-23—Публикация

1986-02-12—Подача