(54) СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТ.А

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крепления режущего элемента из сверхтвердого материала | 1981 |

|

SU1007840A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО СВЕРХТВЕРДОГО МАТЕРИАЛА | 2003 |

|

RU2258101C2 |

| Устройство для базирования стальных деталей типа тел вращения при бесцентровой обработке | 1978 |

|

SU775954A1 |

| СПОСОБ КРЕПЛЕНИЯ РЕЖУЩЕГО ЭЛЕМЕНТА | 1971 |

|

SU418280A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХТВЕРДОГО АБРАЗИВНОГО ЭЛЕМЕНТА | 1997 |

|

RU2157334C2 |

| Способ базирования вращающейся детали | 1985 |

|

SU1454655A1 |

| Способ изготовления режущегоиНСТРуМЕНТА | 1979 |

|

SU831390A1 |

| ПРАВЯЩИЙ КАРАНДАШ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2069145C1 |

| Устройство для компенсации дисбаланса вращающейся сборочной единицы | 2019 |

|

RU2710399C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

1

Изобретение относится к металлообработке, а именно к креплению режущих элементов в корпусе инструмента.

Известен способ крепления режущего элемента из поликристаллов твердого нитрида бора в корпусе, включающий изготовление отверстия, установку в него режущего элемента, нагрев за счет трения и обжатие зоны корпуса вокруг режущего эле.мента 1.

Однако ла-лпым способом можно крепить режущий элемент только при радиальном относительно поверхности режущего элемента направлении приложения нагрузки обжатия.

Цель изобретения - расширение технологических возможностей способа крепления.

Поставленная цель достигается тем, что нагрев и обжатие производят в осевом направлении режущего э 1емента инструментом трубчатой формы, соосно вращающимся относительно отверстия, в котором размещен режущий элемент, причем на внутренней части торца инструмента выполнен конус.

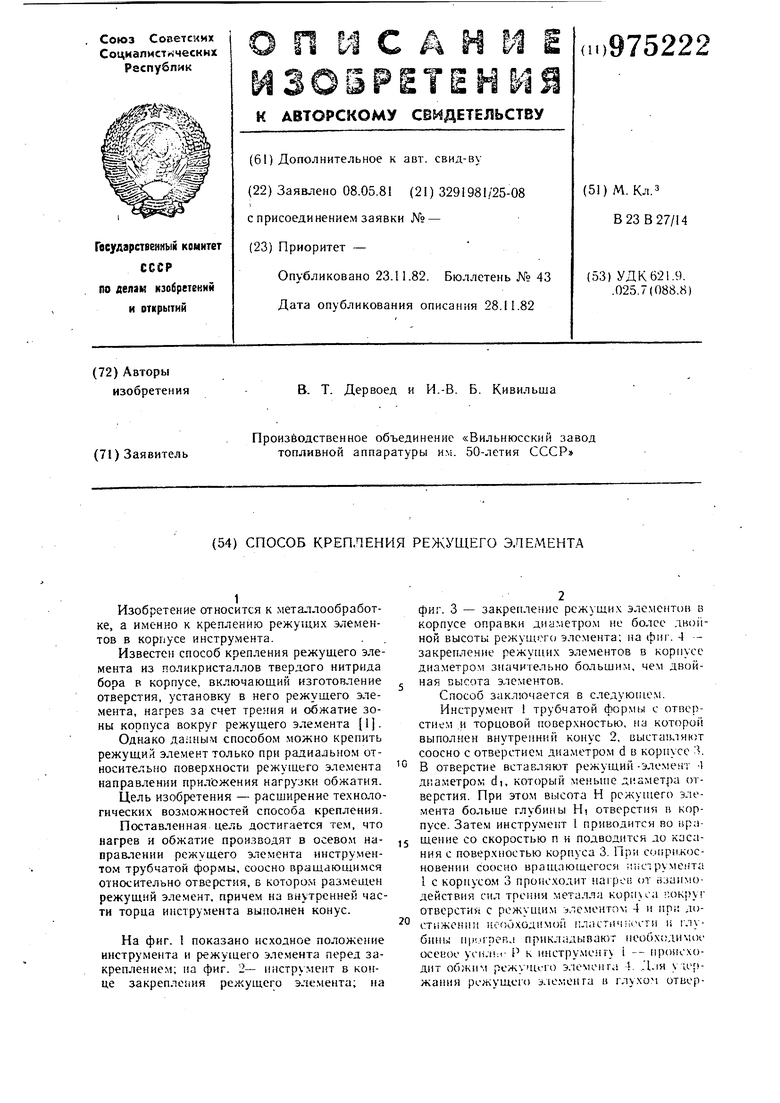

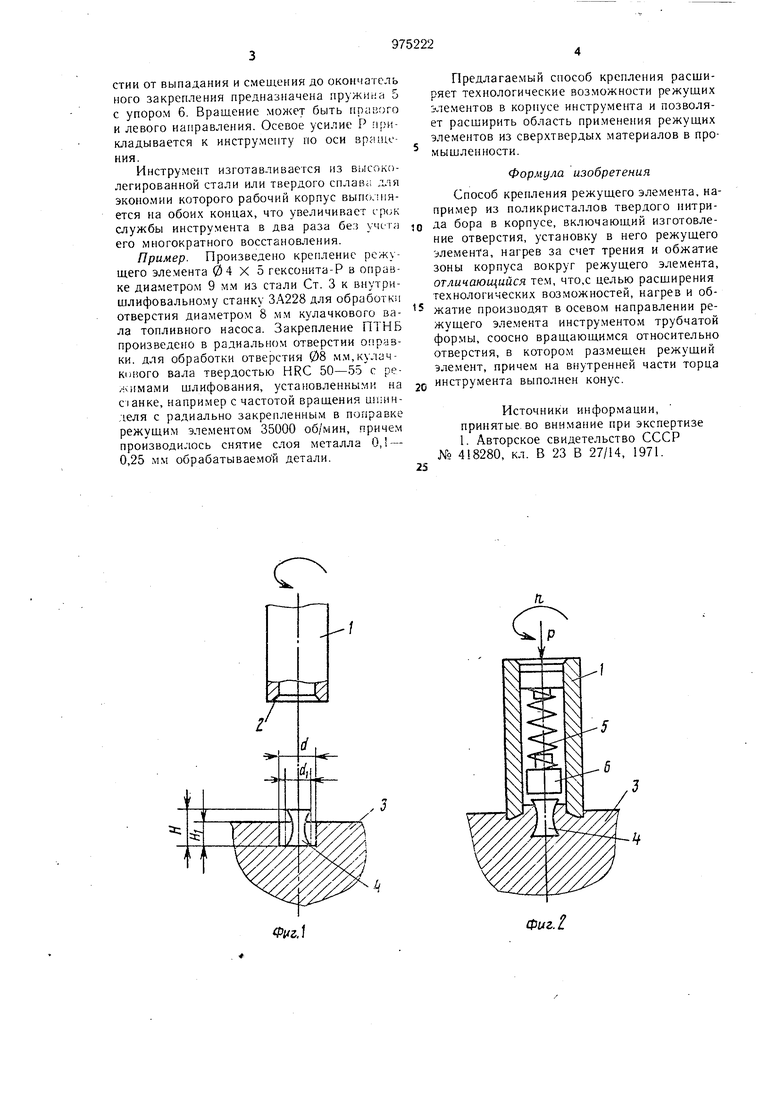

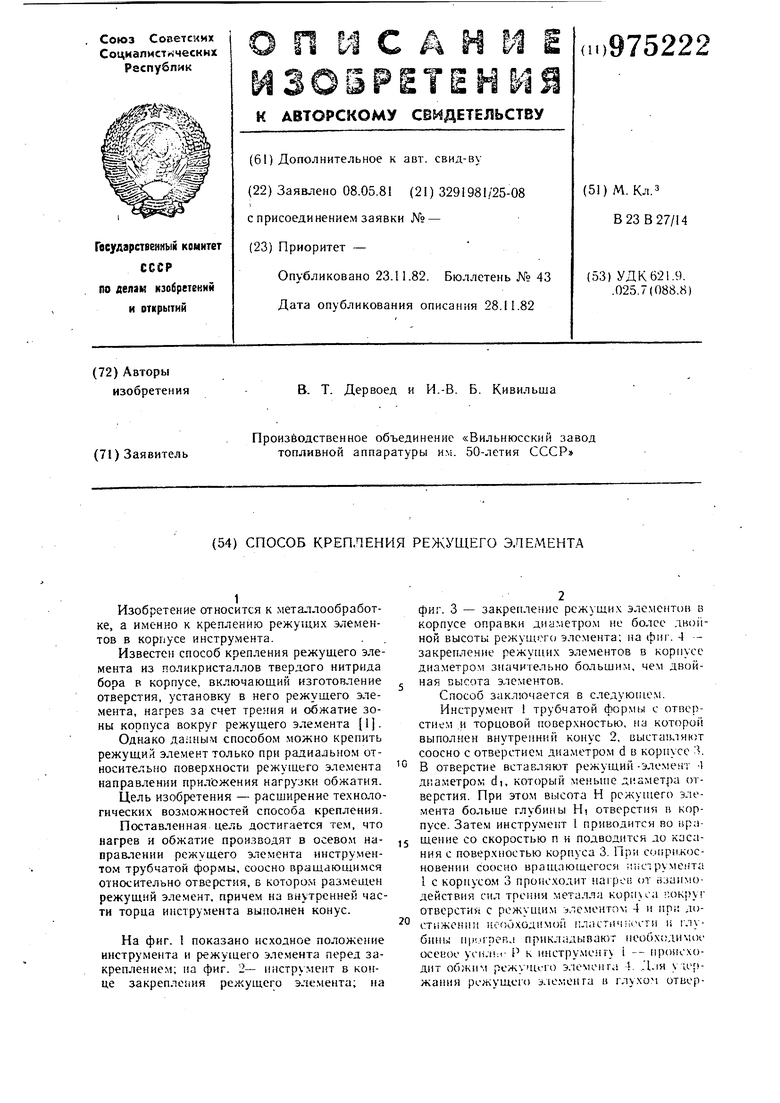

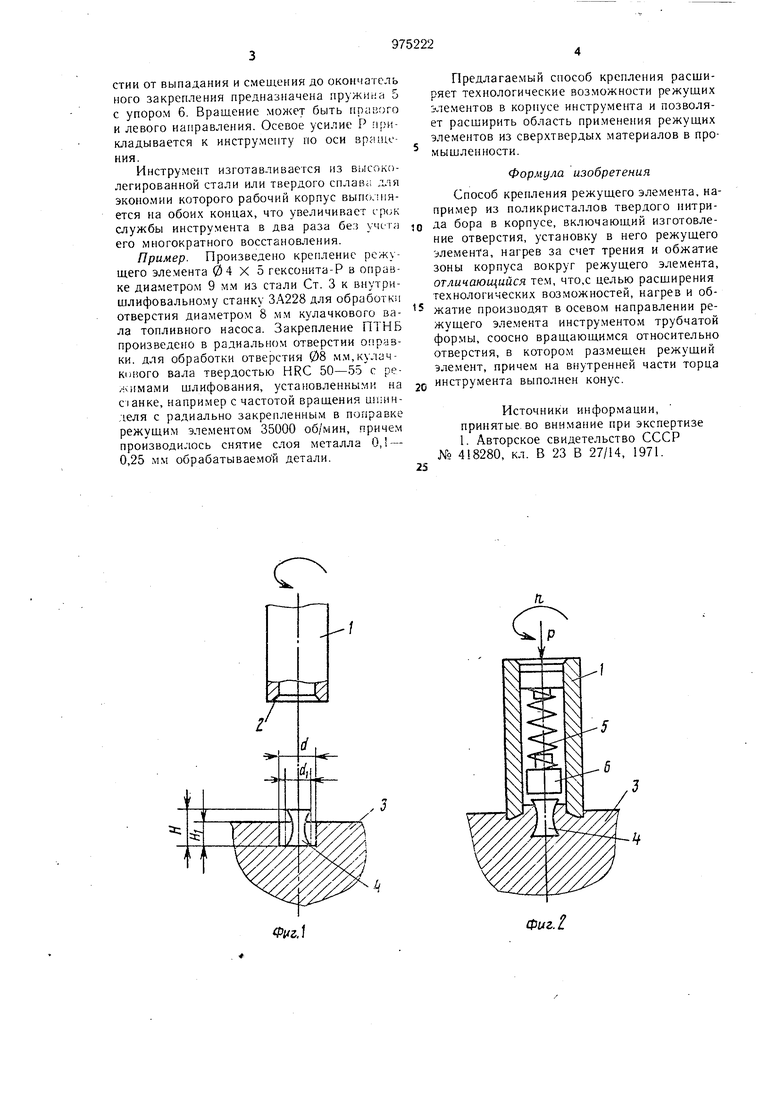

На фиг. 1 показано исходное положение инструмента и режущего элемента перед закреплением; ил фиг. 2- инструмент в закрепления режущего элемента; па

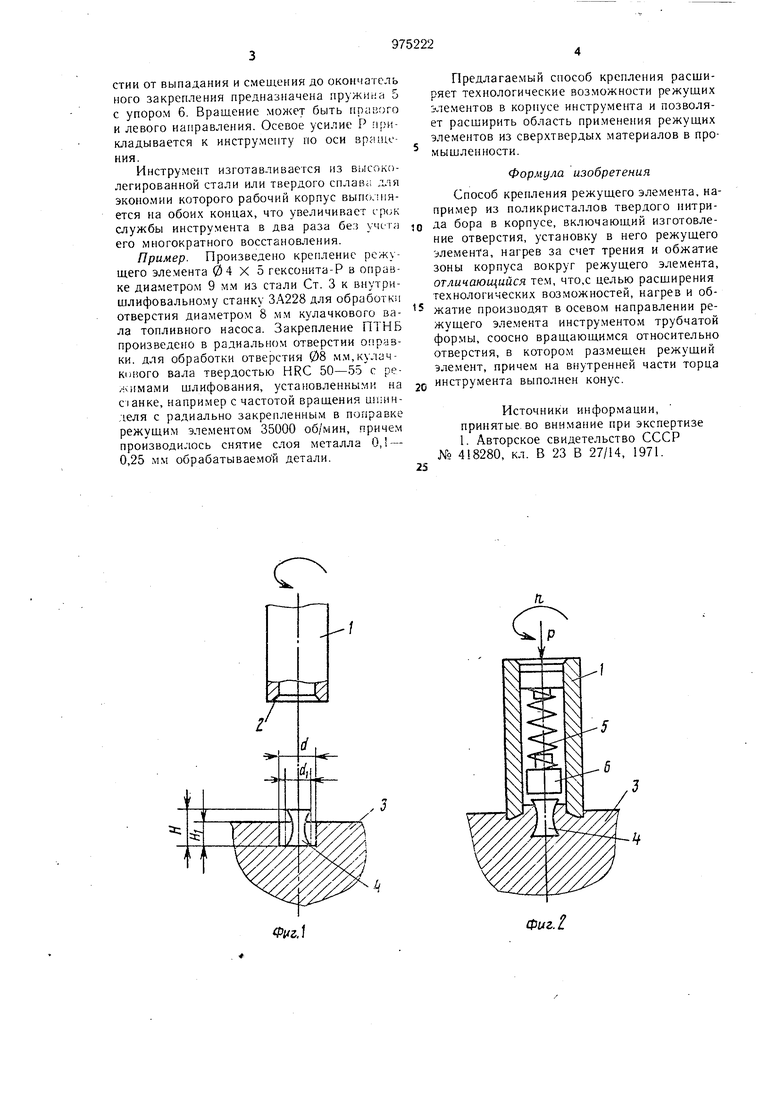

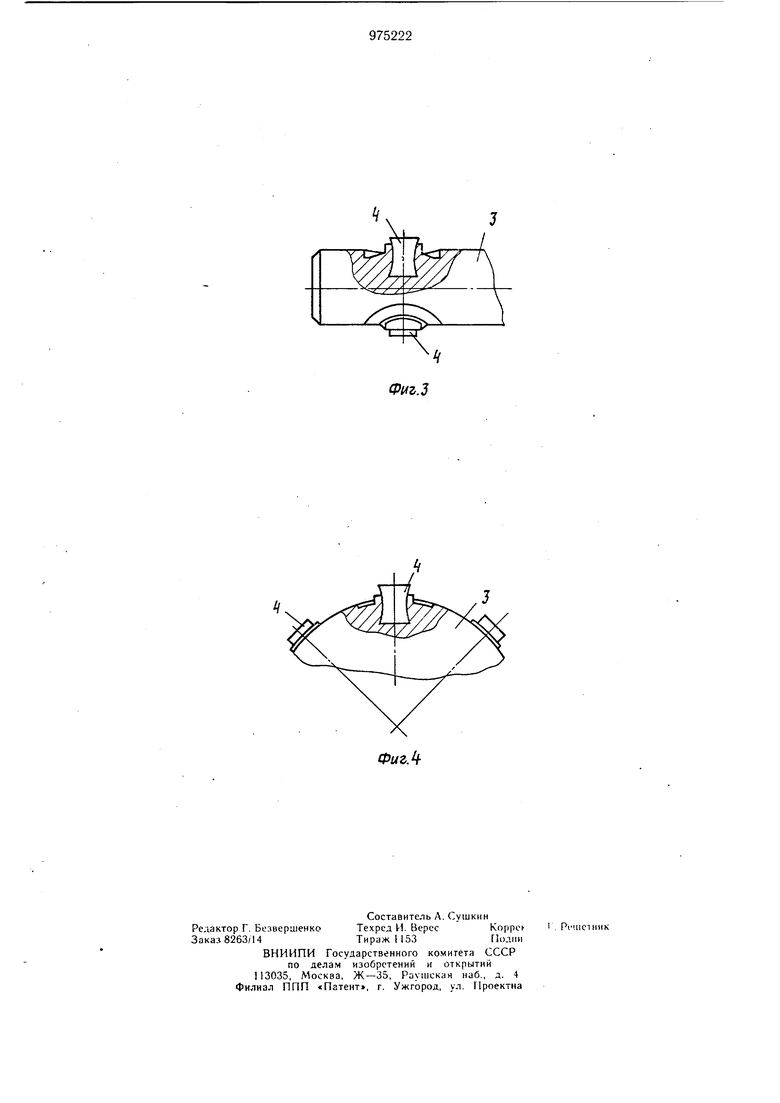

фиг. 3 - закрепление режущих элементов в корпусе оправки диаметром не более .iBoiiной высоты режущегс элемента; а фиг. 4 -закрепление режущих элементов в корпусе диаметром значительно большим, чем двой5 нак высота элементов.

Способ заключается в следующем. Инструмент трубчатой формы с отверстием и торцовой поверхностью, которой выполнен внутренний конус 2, выставляют соосно с отверстием диаметром d в корпусе .

В отверстие вставляют режущий -элемент 4 др.а.метром di, который меньше диаметра отверстия. При этом высота Н режущего элемента больше глубины Hi отверстия в корпусе. Затем инструмент 1 приводится во isp;)щение со скоростью п и подводится до каса15ния с поверхностью корпуса 3. При соири.косновении соосно вращающегося инструме.гта 1 с корпусом 3 проис.ходит iiai роа от взаимодействия сил трения металла г.округ отверстия с режущим элементом 4 и прс до20стижении -йеооходимой пластичпосгя i; -лубииы пр .лрева прик.-пгдывают иообхол.имое oceijoo Р к иаструмоигу i - происходит обжим .то элемеига 4. Для у le; жапия режущего элеменга и глухом отворстии от выпадания и смещеь ия до окончатсль него закрепления предназначена пружина 5 с упором 6. Вращение может быть npaiioro и левого направления. Осевое усилие Р прикладывается к инструме11ту по оси зраикния.

Инструмент изготавливается из в лсоколегированной стали или твердого сплав;; для экономии которого рабочий корпус выполняется на обоих концах, что увеличивает грик службы инструмента в два раза без учета его многократного восстановления.

Пример. Произведено крепление режущего элемента 04X5 гексонита-Р в оправке диаметром 9 мм из стали Ст. 3 к внутришлифовальному станку ЗА228 для обработки отверстия диаметром 8 мм кулачкового вала топливного насоса. Закрепление ПТНБ произведено в радиальном отверстии оправки, для обработки отверстия 08 мм,кулачкпвого вала твердостью HRC 50-55 с режимами шлифования, установленны.ми на С1анке, например с частотой вращения шпинделя с радиально закрепленным в поправке режущим элементом 35000 об/мин, причем производилось снятие слоя металла О,- 0,25 мм обрабатываемо детали.

Предлагаемый способ крепления расширяет технологические возможности режущих элементов в корнусе инструмента и позволяет расширить область применения режущих элементов из сверхтвердых материалов в промышленности.

Формула изобретения

Способ крепления режущего элемента, например из поликристаллов твердого нитрида бора в корпусе, включающий изготовление отверстия, установку в него режущего элемента, нагрев за счет трения и обжатие зоны корпуса вокруг режущего элемента, отличающийся тем, что,с целью расширения технологических возможностей, нагрев и обжатие производят в осевом направлении режущего элемента инстру.ментом трубчатой фор.мы, соосно вращающимся относительно отверстия, в котором размещен режущий элемент, причем на внутренней части торца

инструмента выполнен конус.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 418280, кл. В 23 В 27/14, 1971.

Фиг.1

Авторы

Даты

1982-11-23—Публикация

1981-05-08—Подача