1

Известны способы прокатки рельсов с поочередным обжатием катающей и боковых поверхностей головки рельса в дуо и универсальных калибрах со свободным уширением в каждом проходе необжимаемой поверхности. Достигаемая при этом прочность рабочей поверхности головки недостаточна.

Описываемый способ отличается от известных тем, что катающую (или боковые) поверхность головки рельса в каждом проходе обжимают совокупно с сопрягающими их скруглениями.

Эти отличия повышают прочность рабочих поверхностей головки рельса.

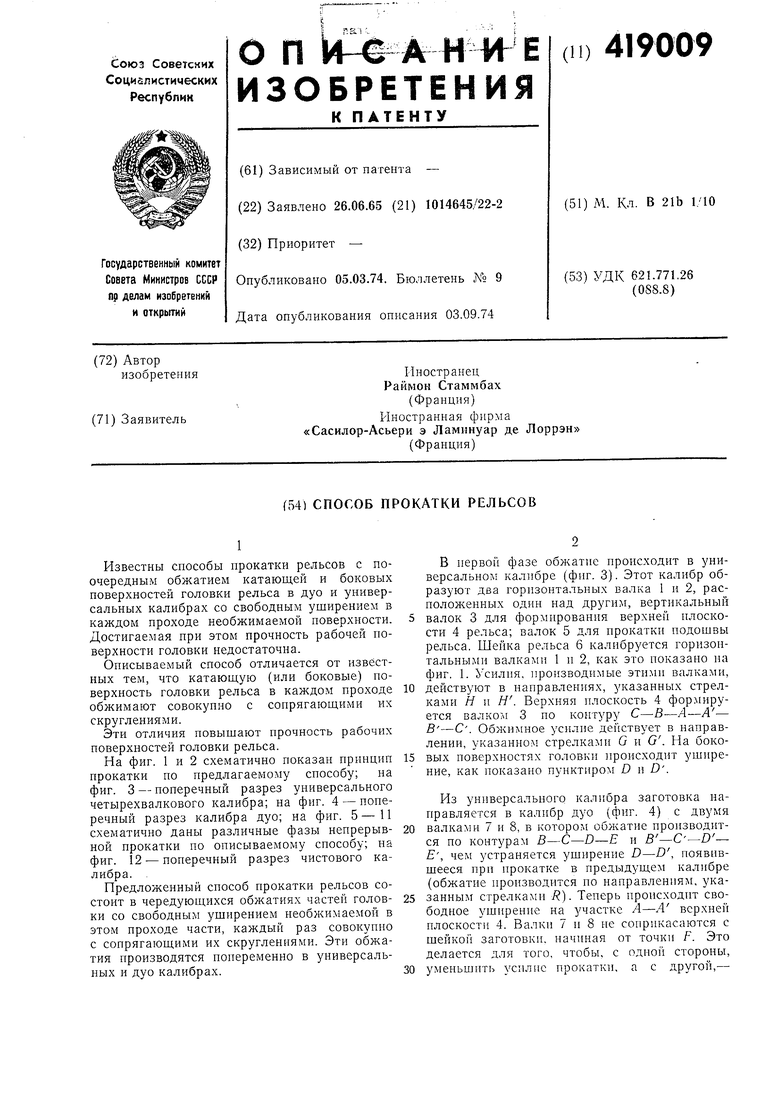

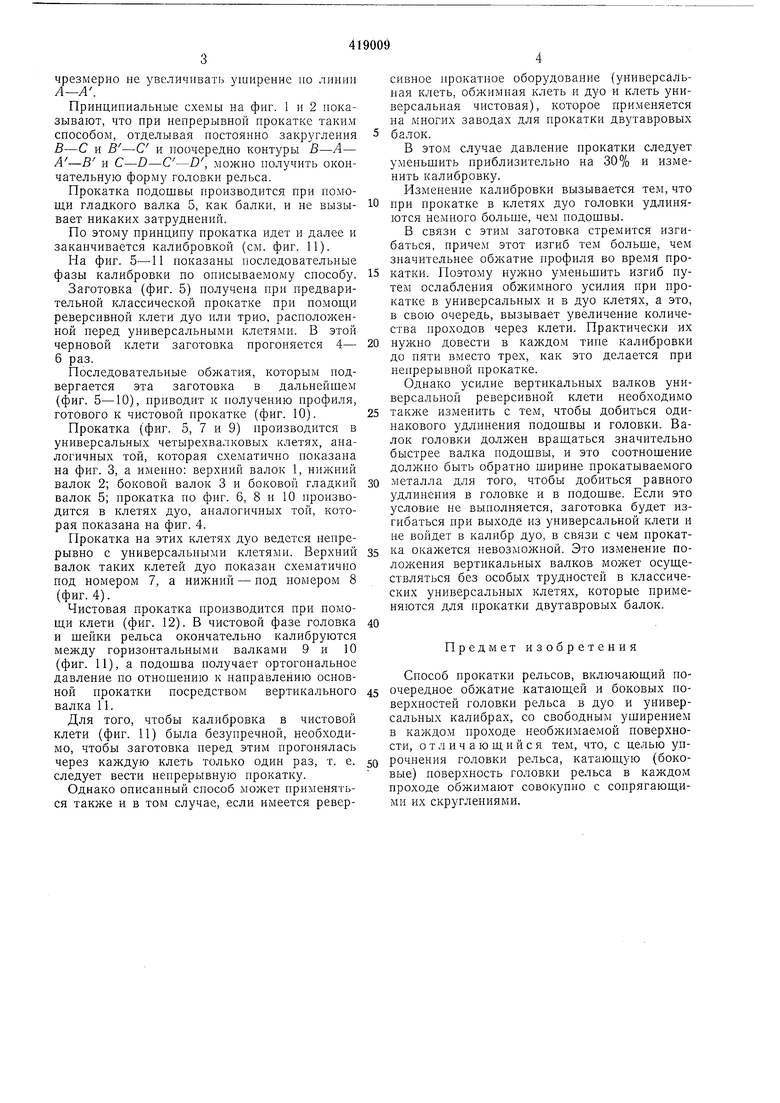

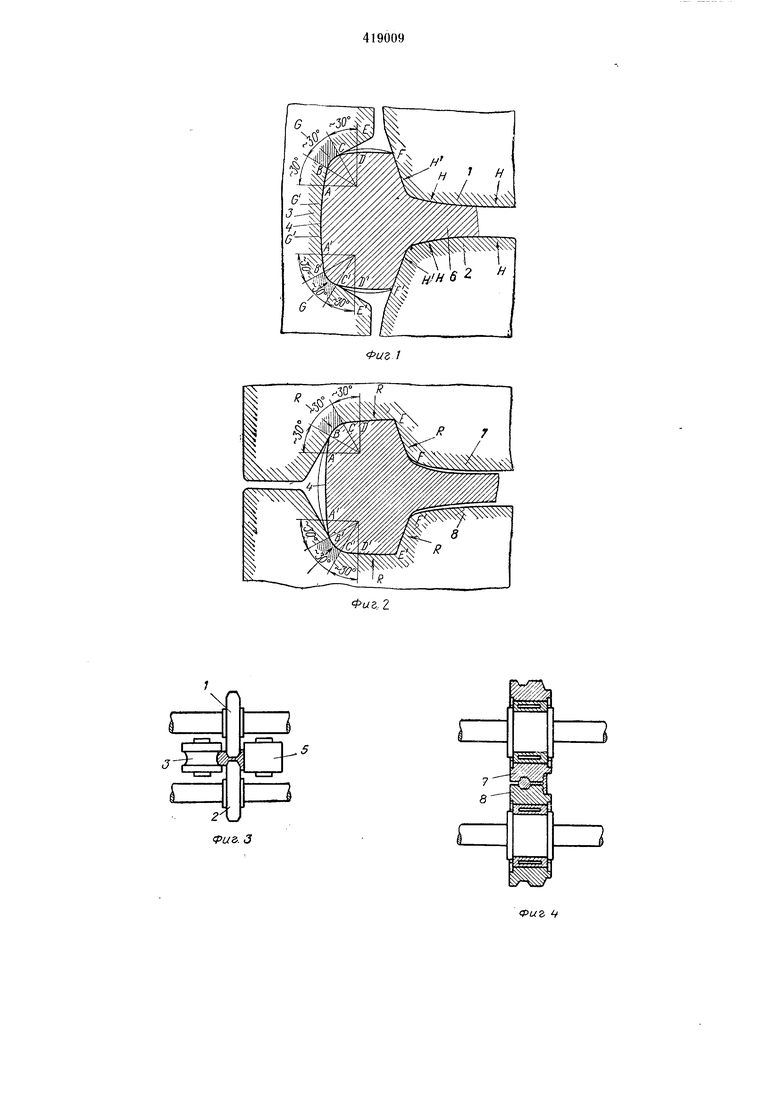

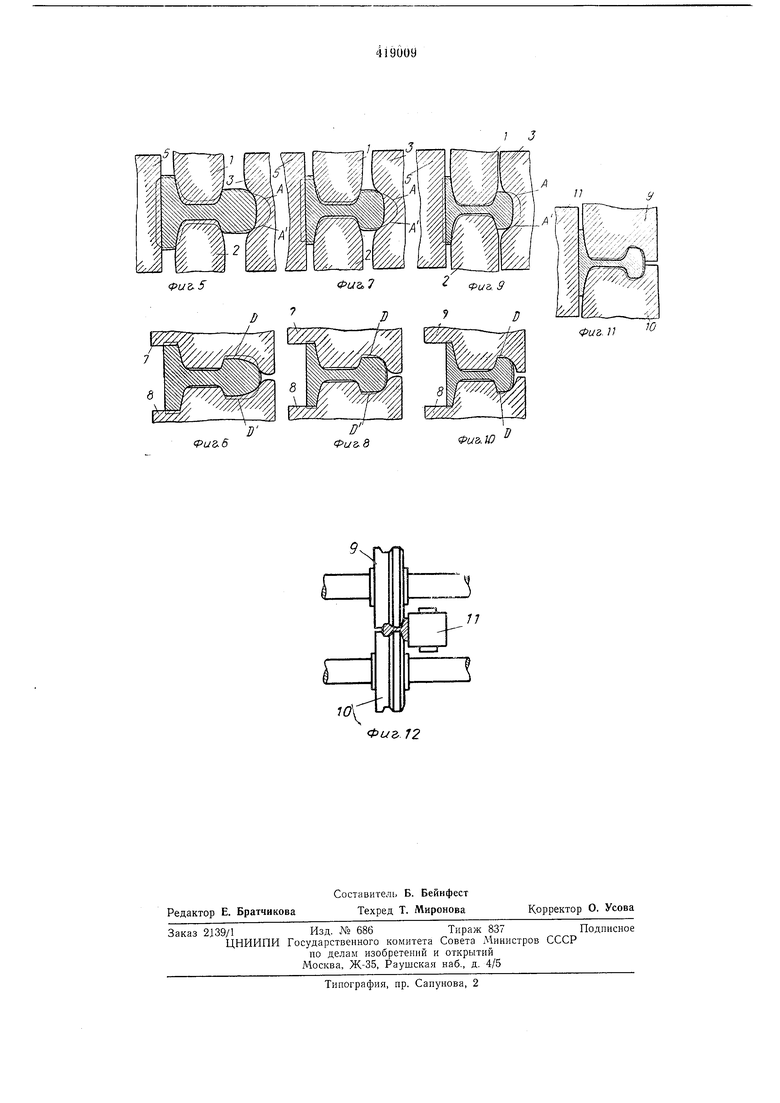

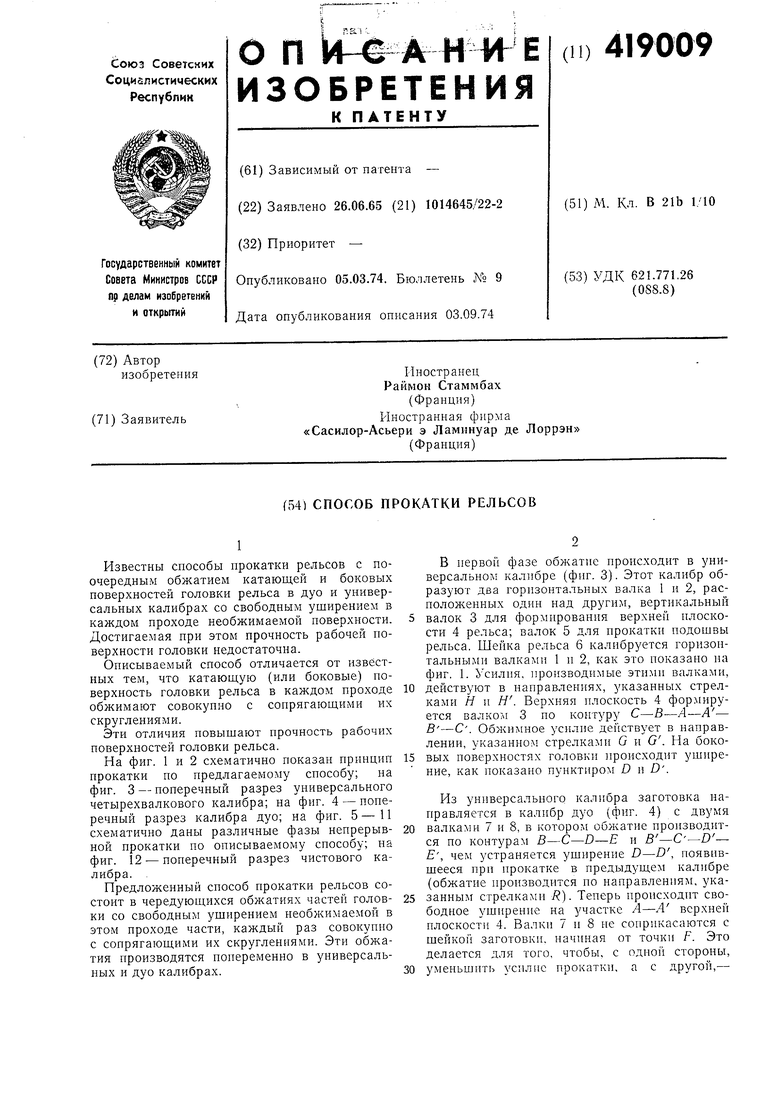

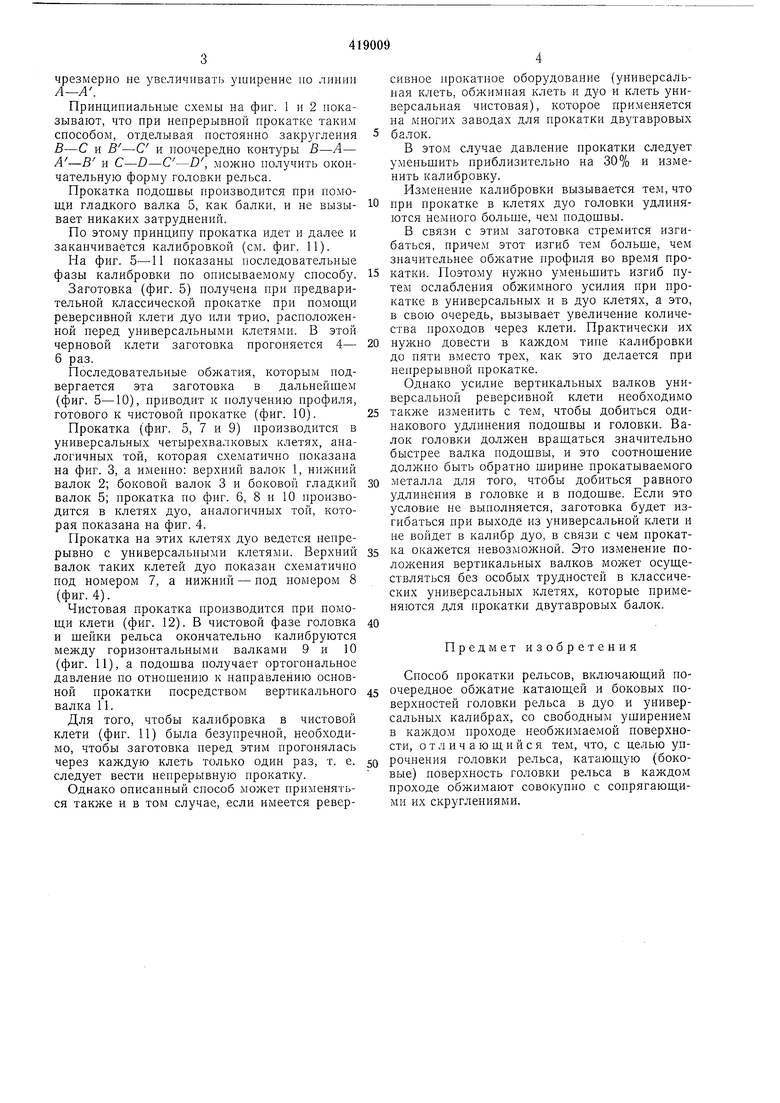

На фиг. 1 и 2 схематично показан принцип прокатки но предлагаемому способу; на фиг. 3 - поперечный разрез универсального четырехвалкового калибра; на фиг. 4 - поперечный разрез калибра дуо; на фиг. 5-И схематично даны различные фазы непрерывной прокатки по описываемому способу; на фиг. 12 - поперечный разрез чистового калибра.

Предложенный способ прокатки рельсов состоит в чередующихся обжатиях частей головки со свободным уширением необжимаемой в этом проходе части, каждый раз совокупно с сопрягающими их скруглениями. Эти обжатия производятся попеременно в универсальных и дуо калибрах.

В цервой фазе обжатие происходит в универсальном калибре (фиг. 3). Этот калибр образуют два горизонтальных валка 1 и 2, расположенных один над другим, вертикальный валок 3 для формирования верхней илоскостн 4 рельса; валок 5 для прокатки подошвы рельса. Шейка рельса 6 калибруется горизонтальными валками 1 и 2, как это показано на фиг. 1. силня. производимые этими валками, действуют в направлениях, указанных стрелками Н и Н. Верхняя плоскость 4 формируется валком 3 по контуру С-В-А-А- В-С. Обжимное усилие действует в направлении, указанном стрелками G и G. На боковых поверхностях головки происходит уширение, как показано пунктиром D и D.

Из универсального калибра заготовка направляется в калибр дуо (фиг. 4) с двумя валками 7 и 8, в котором обжатие производится по контурам В-С-D-Е и В-С-D- , чем устраняется уширение D-D, появившееся при прокатке в предыдущем калибре (обжатие производится по направлениям, указанным стрелкамп R). Теперь иропсходпт свободное уширение на участке А-А верхней плоскости 4. Валки 7 п 8 не соприкасаются с шейкой заготовки, начиная от точки Г. Это делается для того, чтобы, с одной стороны, уменьшить усилие прокатки, а с другой,-

чрезмерно не увеличивать уширение по линии Л-Л.

Принципиальные схемы на фиг. 1 и 2 показывают, что нри непрерывной прокатке таким способом, отделывая постоянно закругления В-С и В-С и поочередно контуры Б-Л- Л-В и С-D-С-D, можно получить окончательную форму головки рельса.

Прокатка подошвы производится при помощи гладкого валка 5, как балки, и не вызывает никаких затруднений.

По этому принципу прокатка идет и далее и заканчивается калибровкой (см. фиг. 11).

На фиг. 5-И показаны последовательные фазы калибровки по описываемому способу.

Заготовка (фиг. 5) получена при предварительной классической прокатке при помош,п реверсивной клети дуо или трио, расположенной перед универсальными клетями. В этой черновой клети заготовка прогоняется 4- 6 раз.

Последовательные обжатия, которым подвергается эта заготовка в дальнейшем (фиг. 5-10), приводит к получению профиля, готового к чистовой прокатке (фиг. 10).

Прокатка (фиг. 5, 7 и 9) производится в универсальных четырехвалковых клетях, аналогичных той, которая схематично показана на фиг. 3, а именно: верхний валок 1, нижний валок 2; боковой валок 3 и боковой гладкий валок 5; прокатка по фиг. 6, 8 и 10 производится в клетях дуо, аналогичных той, которая показана на фиг. 4.

Прокатка на этих клетях дуо ведется непрерывно с универсальными клетями. Верхний валок таких клетей дуо показан схематично под номером 7, а нижний - под номером 8 (фиг. 4).

Чистовая прокатка производится при помош;и клети (фиг. 12). В чистовой фазе головка и шейки рельса окончательно калибруются между горизонтальными валками 9 и 10 (фиг. 11), а подошва получает ортогональное давление по отношению к направлению основной прокатки посредством вертикального валка 11.

Для того, чтобы калибровка в чистовой клети (фиг. 11) была безупречной, необходимо, чтобы заготовка перед этим прогонялась через каждую клеть только один раз, т. е. следует вести непрерывную прокатку.

Однако описанный способ может применяться также и в том случае, если имеется реверсивное прокатное оборудование (универсальная клеть, обжимная клеть и дуо и клеть универсальная чистовая), которое применяется на многих заводах для прокатки двутавровых балок.

В этом случае давление прокатки следует уменьшить приблизительно на 30% и изменить калибровку.

Изменение калибровки вызывается тем,что при прокатке в клетях дуо головки удлиняются немного больше, чем подошвы.

В связи с этим заготовка стремится изгибаться, причем этот изгиб тем больше, чем значительнее обжатие профиля во время прокатки. Поэтому нужно уменьшить изгиб путем ослабления обжимного усилия при прокатке в универсальных и в дуо клетях, а это, в свою очередь, вызывает увеличение количества проходов через клети. Практически их нужно довести в каждом типе калибровки до пяти вместо трех, как это делается при непрерывной прокатке.

Однако усилие вертикальпых валков универсальной реверсивной клети необходимо также изменить с тем, чтобы добиться одинакового удлинения подошвы и головки. Валок головки должен врашаться значительно быстрее валка подошвы, и это соотношение должно быть обратно ширине прокатываемого металла для того, чтобы добиться равного удлинения в головке и в подошве. Если это условие не выполняется, заготовка будет изгибаться при выходе из универсальной клети и пе войдет в калибр дуо, в связи с чем прокатка окажется невозможной. Это изменение положения вертикальных валков может осуществляться без особых трудностей в классических универсальных клетях, которые применяются для прокатки двутавровых балок.

Предмет изобретения

Способ прокатки рельсов, включающий поочередное обжатие катающей и боковых поверхностей головки рельса в дуо и универсальных калибрах, со свободным уширением в каждом проходе необжимае.мой поверхности, отличающийся тем, что, с целью упрочнения головки рельса, катающую (боковые) поверхпость головки рельса в каждом проходе обжи.мают совокупно с сопрягаюшими их скруглепиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

к

1

7 8;) Фи&.8

W

Фиг 72

Даты

1974-03-05—Публикация

1965-06-26—Подача