Изобретение относится к прокатному производству, в частности к производству двутавровых профилей.

Известен «Способ прокатки рельсов» [1] патент RU №2595082 (заявка №2015116829/02 от 30.04.2015 г., МПК В21 В 1/08, опубл. 20.08.2016, бюл. №23), заключающийся в том, что прокатку асимметричных рельсовых профилей в предчистовых и чистовых четырехвалковых калибров, состоящих из двух горизонтальных приводных валков и двух вертикальных неприводных валков, формирующих подошву и головку рельса, и обжатие раската из предшествующего в последующем калибре осуществляют с равными усилиями прокатки по головке и подошве со стороны вертикальных валков.

Известен «Способ прокатки рельсов» [2] патент RU №2429090 (заявка № 2010114609/02 МПК В21 1/08, опубл. 20.09.2011, бюл. №30), который предусматривает получение чернового рельсового раската в обжимной и черновой реверсивных клетях и прокатку этого раската в чистовой непрерывно-реверсивной группе клетей тандем с использованием универсальных четырехвалковых, трехвалковых и вспомогательных двухвалковых калибров, при этом черновой раскат задают в чистовую группу тандем против хода прокатки на стане и прокатывают в ней за два прохода, при этом в первом проходе используют систему калибров: универсальный четырехвалковый - вспомогательный двухвалковый - универсальный четырехвалковый - универсальный трехвалковый калибры.

Известен «Способ прокатки рельсов» [3] патент RU 2394660 (заявка №2008135537/02 от 01.09.2008) МПК В21 В 1/08, опубл. 20.07.2010, бюл. №20), где прокатку чернового профиля осуществляют в двухвалковых или универсальных рельсовых калибрах, прокатку предчистового профиля в двухвалковых или трехвалковых калибрах, а чистового - в двухвалковых, трехвалковых или четырехвалковых калибрах с окончательным формированием толщины шейки и головки в ручьях горизонтальных валков, при этом толщину шейки чистового калибра формируют с учетом соответствующего минусового допускаемого отклонения, а толщину головки чистового калибра с учетом соответствующего плюсового допускаемого отклонения.

Известен «Способ прокатки рельсов, устройство для прокатки рельсов и рельс, изготовленный указанным способом» [4] патент RU №2530609 (заявка № 2011141776/02 от 08.03.2010) МПК3 В21В 1/085, опубл. 10.10.2014, бюл. № 23), в котором изготовление рельсовой заготовки, содержащей участок подошвы, участок головки и участок шейки, соединяющий участок подошвы с участком головки, чистовую прокатку рельсовой заготовки для формирования стального рельса в многоклетьевом непрерывном тандемном чистовом стане, содержащем по меньшей мере три четырехвалковые универсальные клети и по меньшей мере две двухвалковые эджерные клети, при этом универсальные клети содержат вертикальный валок для формирования нижнего участка подошвы и вертикальный валок для формирования участка головки рельса, и два профилированных горизонтальных валка для формирования сторон рельса и, в частности, участка шейки рельса, при этом в процессе прокатки рельсовую заготовку пропускают через чистовой стан один раз, а по меньшей мере вертикальные валки во всех универсальных клетях для формирования нижнего участка подошвы выполнены в виде гладких валков, и по меньшей мере одна из универсальных клетей содержит гладкий вертикальный валок для формирования участка головки.

Известен «Способ прокатки рельсов» патент RU №2627140 [5] (заявка № 2016139929 от 10.10.2016) МПК3 В21В 1/08, опубл. 03.08.2017, бюл. № 22), где прокатку производят в черновом и чистовом четырехвалковых универсальных калибрах с горизонтальными и вертикальными валками, последние из которых выполнены с профильными ручьями и буртами со стороны головки профиля, и в предчистовом двухвалковом калибре открытого типа, при этом прокатку осуществляют в чистовом четырехвалковом калибре с разъемом, выполненным со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков на участках сопряжений поверхности катания с боковыми поверхностями головки рельса.

Известен «Способ прокатки рельсов» патент RU 2710410 [6] (заявка № 2019114014 от 06.05.2019) МПК В21В 1/08, опубл. 26.12.2019, бюл. № 36), в котором изготовление исходной рельсовой заготовки в дуо-реверсивных клетях, дальнейшую прокатку её в непрерывно-реверсивной группе клетей за три прохода, в котором в первом и втором проходах формирование профиля осуществляют в следующей последовательности: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - универсальный четырехвалковый калибр, а в третьем проходе в следующей последовательности: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - чистовой универсальный трехвалковый калибр, при этом горизонтальные валки универсальных четырехвалковых и чистового трехвалкового калибров выполняют с уклонами к вертикали боковых граней, формирующих внутренние грани фланцев подошвы профиля, отличающийся тем, что в третьем проходе дополнительно осуществляют формирование профиля в предчистовом универсальном четырехвалковом калибре по схеме, включающей следующую последовательность: универсальный четырехвалковый калибр - вспомогательный двухвалковый калибр - предчистовой универсальный четырехвалковый калибр - чистовой универсальный трехвалковый калибр, при этом величина уклонов боковых граней горизонтальных валков универсальных четырехвалковых калибров, в том числе и предчистовом, составляет 1,14-1,30 величины уклона соответствующих боковых граней горизонтальных валков чистового универсального трехвалкового калибра.

Недостатками всех вышеперечисленных способов является наличие четырехвалковых калибров, что ограничивает возможность расположения второго симметрирующего калибра, трехвалковых симметрично расположенны калибрах для прокатки одновременно двух рельсов. Также на самом бандаже усилие по пазухе в сторону подошвы и в сторону головки будут не равномерные, т.к. в горизонтальном направлении профиль несимметричный, что может создавать условие к смещению бандажа.

Наиболее близким (прототипом) по технической сущности к заявленному способу, по количеству сходных признаков, является «Способ прокатки рельсов» патент RU №2717251 (заявка № 2019104911 от 21.02.2019) МПК3 В21В 1/08, опубл. 19.03.2020, бюл. № 8) [7], где последовательную прокатку производят в одной или двух черновых ревресивных клетях дуо и чистовой непрерывно-реверсивной группе клетей с последовательным использованием ящичных, тавровых, закрытых разрезных и открытого симметрирующего калибров, двухвалковых контрольных калибров вспомогательной клети дуо, четырехвалковых и трехвалковых калибров универсальных клетей чистовой группы, при этом прокатку в черновых реверсивных клетях дуо завершают после прокатки в закрытых разрезных калибрах, при этом симметрирование с одновременным контролем высоты фланцев промежуточного сечения осуществляют в двухвалковом открытом калибре интенсивной деформации во вспомогательной клети дуо чистовой непрерывно-реверсивной группы клетей.

Недостатком этого способа является то, что отсутствует возможность прокатывать одновременно две рельсовые заготовки в симметричных калибрах, компенсируя осевые нагрузки на валки, принимая режим как симметричную прокатку.

Технический результат, на достижение которого направлено предполагаемое изобретение, является увеличение производительности операций прокатки рельсов за счет расположения второго трехвалкового симметричного калибра, что обеспечивает возможность прокатки одновременно двух рельсовых заготовок, а также независимой настройки формирования подошвы рельса, как элемента, требуемого наибольшее уширение.

Указанный технический результат обеспечивается благодаря тому, что в способе прокатки рельсов включающей, последовательную прокатку в одной или двух черновых ревересивных клетях дуо и чистовой непрерывно-реверсивной группе клетей с последовательным использованием ящичных, тавровых, закрытых разрезных и открытого симметрирующего калибров, двухвалковых контрольных калибров вспомогательной клети дуо, и трехвалковых калибров универсальных клетей тандем чистовой группы, предусмотрены следующие отличия:

- прокатку в универсальных реверсивных клетях производят в трехвалковых симметрично-расположенных калибрах за счет чего появляется возможность расположения двух симметричных калибров в каждой клети и прокатывать две рельсовые заготовки одновременно;

- обжатие в головке осуществляют по двухвалковой системе с уклоном калибров 6-8%, данный угол обеспечит заполняемость калибра по головке рельса;

- обжатие в подошве осуществляют по трехвалковой системе, с возможностью настройки режима обжатия подошвы;

- прокатку в симметричных калибрах осуществляют одновременно две рельсовые заготовки по режиму симметричной прокатки, что компенсирует осевые нагрузки на валки и исключит осевое смещение бандажа.

Кроме этого, в чистовой и во вспомогательной (эджерной) клети обжатие производят в трехвалковом режиме, при этом рельсовую заготовку располагают горизонтально с разъемом по головке строго по оси симметрии профиля, а после обжатия в обжимных клетях (обжимной клети) в группу клетей тандем осуществляют передачу одновременно двух рельсовых заготовок.

Кроме этого, после обжатия в обжимной клети, в группу клетей тандем осуществляют передачу одновременно двух рельсовых заготовок.

Кроме этого после обжатия в обжимной клети одну рельсовую заготовку разрезают поперек на две равных части, при этом одну часть рельсовой заготовки кантуют, после чего две части рельсовой заготовки задают одновременно в группу клетей тандем.

Кроме этого, после обжатия в обжимной клети выдают по одной рельсовой заготовке, а их прокатку осуществляют в любом из двух парных симметричных парных трехвалковых калибров.

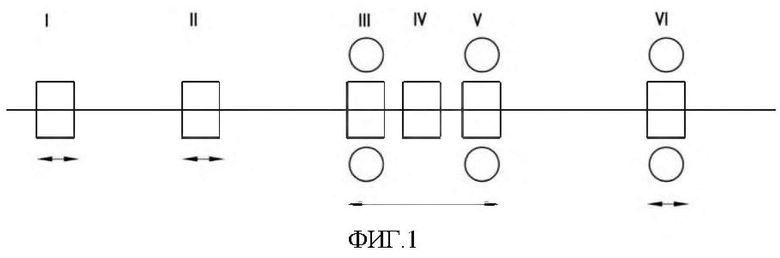

Сущность изобретения поясняется чертежами, где:

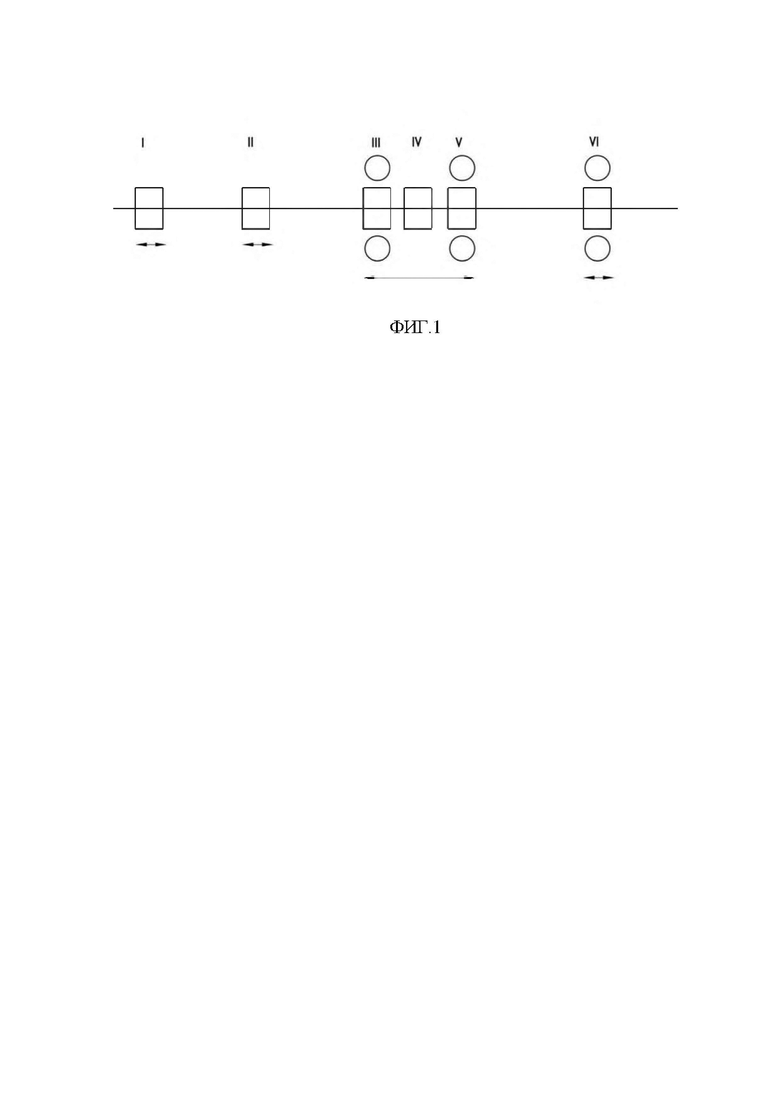

На Фиг. 1 представлена схема расположения рабочих клетей типового рельсобалочного стана, который состоит из обжимной реверсивной клети дуо I, черновой клети дуо II, непрерывно-реверсивной группы тандем, включающей универсально реверсивные четырехвалковые клети III и V, вспомогательную клеть дуо IV и универсальную четырехвалковую нереверсивную клеть VI.

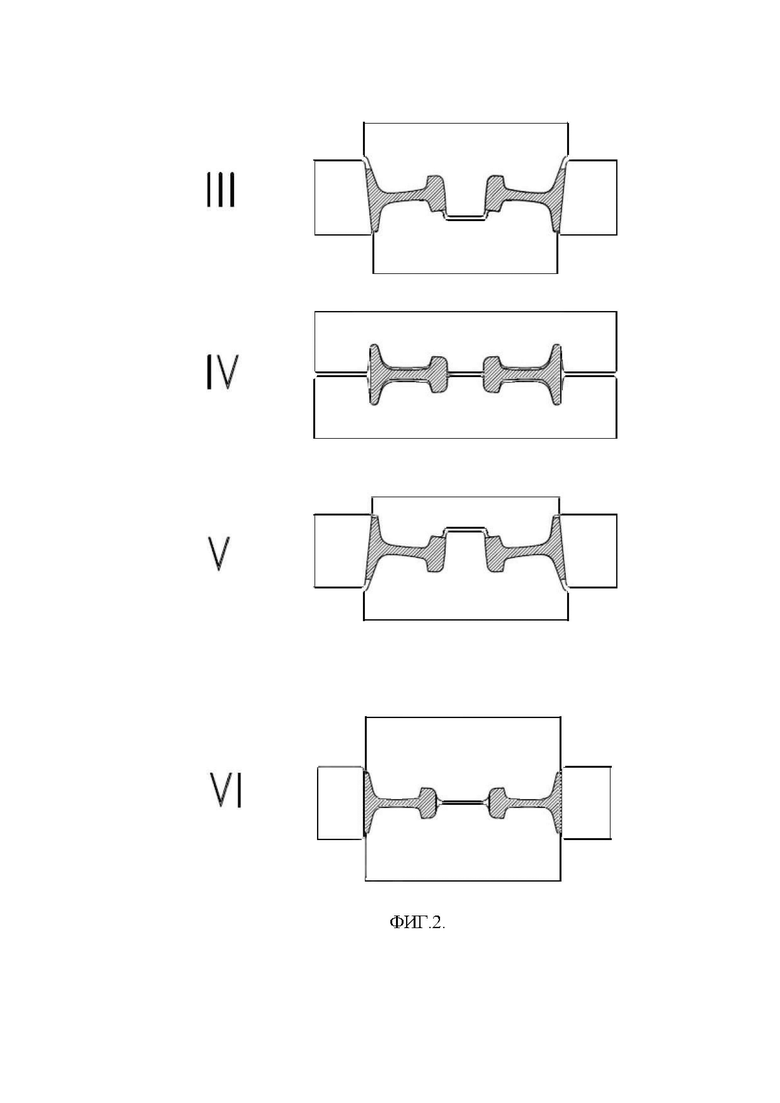

На Фиг. 2 показана схема расположения симметрирующих калибров в клетях группы тандем и в чистовой клети, представленного на Фиг. 1.

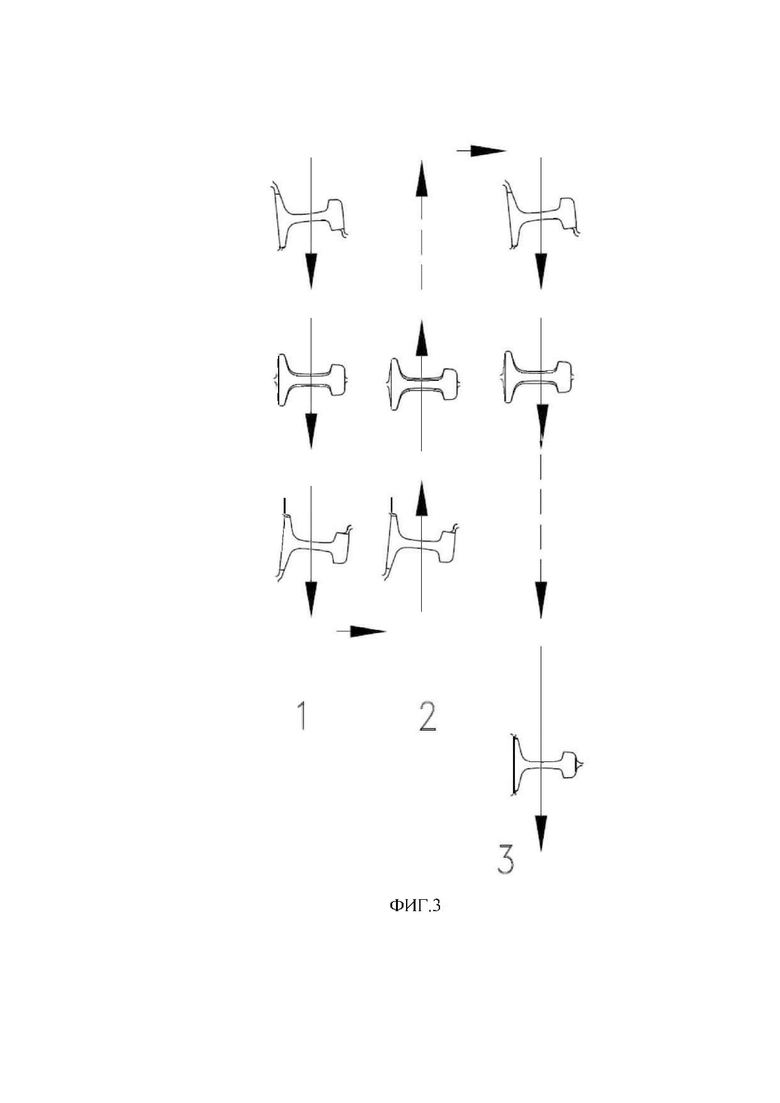

На Фиг. 3 представлена схема прокатки заготовок в группе клетей тандем и в чистовой клети с симметрирующими калибрами за 3 прохода.

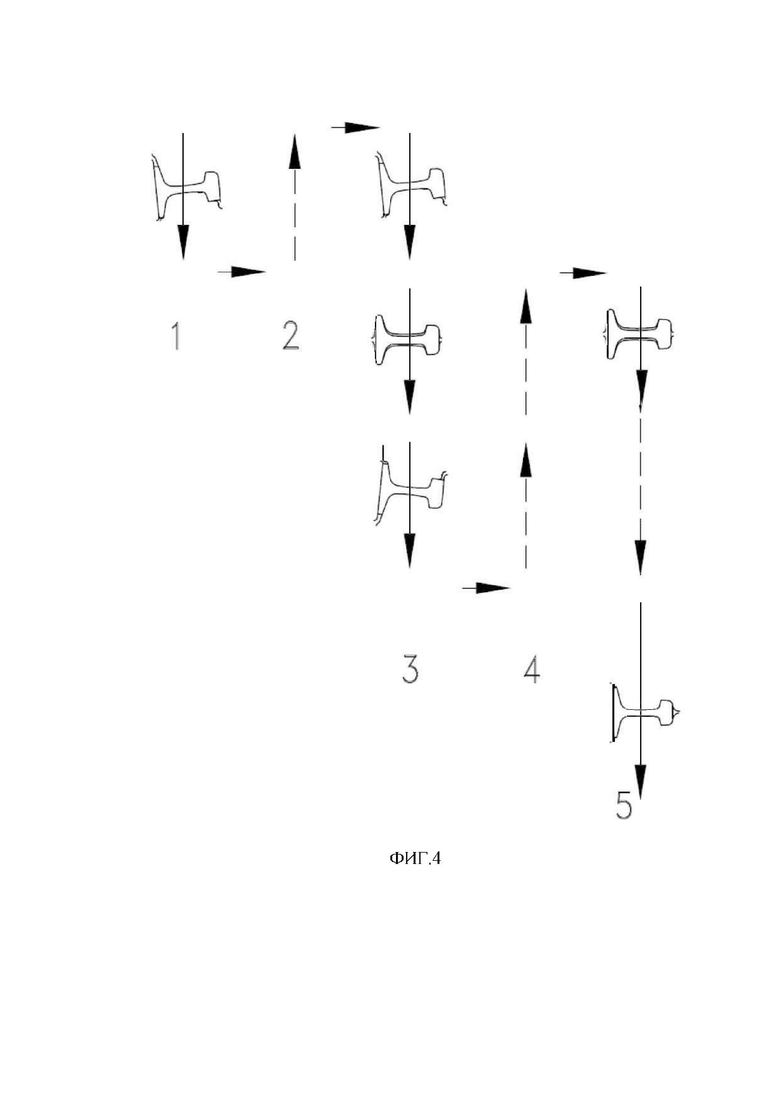

На Фиг. 4 представлена схема прокатки заготовок в группе клетей тандем и в чистовой клети с симметрирующими калибрами за 5 проходов.

Сущность предложенного способа заключается в следующем:

После прокатки в обжимной клети I (ФИГ. 1) и черновой клети II (ФИГ. 1) получают черновой рельсовый профиль, который передают по ходу прокатки в чистовую группу тандем состояюую из 2-х универсальных реверсивных четырехвалковых клетей III и V и вспомогательной клети дуо IV (ФИГ. 1, ФИГ. 2), при этом допускают два варианта: Первый вариант наличие двух обжимных клетей, для выдачи одновременно двух черновых профилей. Второй вариант прокатывают одну рельсовую заготовку, а затем ее разрезют поперек на две равные части, где одну часть рельсовой заготовки кантуют симметрично второй части, для дальнейшей передачи их в группу тандем, где прокатывают профиль за три прохода (1, 2, 3 - ФИГ. 3), либо за 5 проходов (1, 2, 3, 4, 5 - ФИГ. 4). После обжатия в обжимной клети выдают по одной заготовке, а их прокатку осуществляют в любом из двух парных симметричных трехвалковых калибров. Особенность формирования рельсового профиля заключается в том, что для каждого рельса в универсальных клетях используют трехвалковую схему прокатки, причем формирование подошвы регулируют настройкой положения вертикального валка, с возможным поджатием по толщине подошвы. Формирование головки рельса производят за счет двух горизонтальных приводных валков, боковое обжатие осуществляют за счет сведения валков, а обжатие по высоте головки осуществляют за счет расположения рельса в калибре под уклоном 6-8%, данный угол обеспечит заполняемость калибра по головке рельса, и за счет уменьшения зазора по толщине шейки в процессе сведения горизонтальных валков. При этом в первой и во второй реверсивной универсальной клети уклон симметрирующего калибра производится под взаимно противоположным углом III,V (ФИГ.2.), а разъем со стороны головки имеет закрытую часть с противоположных сторон (сверху-снизу), что обеспечивает поочередность выполнения обжатия головки от верхнего и нижнего вала, выравнивая разницу утяжки, что обеспечивает равномерность формирования головки рельса для задачи в последующий калибр (для вспомогательной клети) и симметричность готового профиля (для чистовой клети). В чистовой клети обжатие производят в трехвалковом режиме, при этом рельс располагают горизонтально с разъемом по головке строго по оси симметрии профиля.

Пример реализации способа

Предложенный способ прокатки рельсов планируется реализовать на универсальном рельсобалочном стане АО «ЕВРАЗ Нижнетагильский металлургический комбинат» при производстве железнодорожных рельсов типа Р65 длиной 25 м.

Рельсовую сталь выплавляли в 160 т конвертере и разливали на МНЛЗ в заготовку сечением 300×360 мм. Полученные заготовки нагревали до температуры 1180÷1270°С и прокатывали в дуо-реверсивных клетях BD1 и BD2 за 10 пропусков в черновой рельсовый профиль с размерами 199×36×106/193,

где 199 - ширина подошвы, мм;

36 - толщина шейки, мм;

106 - ширина головки, мм;

193 - высота рельса.

Полученный раскат передавался в непрерывно-реверсивную группу клетей и прокатывался за три прохода, где в первом проходе профиль формируется последовательно в универсальном трехвалковом, вспомогательном двухвалковом, универсальном трехвалковом калибрах, во втором проходе в универсальном трехвалковом и вспомогательном двухвалковом калибре а третий проход осуществлялся по схеме в универсальном трехвалковом, вспомогательном двухвалковом а затем - чистовом универсальном трехвалковом калибре (ФИГ.3) в отдельно стоящей клети VI (ФИГ.1, 2).

Технико-экономический эффект способа производства горячекатаного двутавра заключается в:

- прокатке двух заготовок одновременно, с возможностью увеличения производительности клетей группы тандем;

- получении условно-симметричной прокатки, с компенсацией осевых нагрузок;

- возможности независимой настройки степени деформации в подошве рельса (в отличие от двухвалковой прокатки);

- наличие возможности раздельной и поочередной прокатки двух заготовок в каждом калибре отдельно.

Источники информации

[1] Патент № RU 2595082 (заявка № 2015116829/02 от 30.04.2015г) «Способ прокатки рельсов» МПК В21В 1/08, опубл. 20.08.2016, бюл. № 23.

[2] Патент № RU 2429090 (заявка № 2010114609/02) «Способ прокатки рельсов» МПК3 В21 1/08, опубл. 20.09.2011, бюл. № 30.

[3] Патент № RU 2394660 (заявка № 2008135537/02 от 01.09.2008) «Способ прокатки рельсов» МПК3 В21В 1/08, опубл. 20.07.2010, бюл. № 20.

[4] Патент № RU 2530609 (заявка № 2011141776/02 от 08.03.2010) «Способ прокатки рельсов, устройство для прокатки рельсов и рельс, изготовленный указанным способом» МПК3 В21В 1/085, опубл. 10.10.2014, бюл. № 23.

[5] Патент № RU 2627140 (заявка № 2016139929 от 10.10.2016) «Способ прокатки рельсов» МПК3 В21В 1/08, опубл. 03.08.2017, бюл. № 22.

[6] Патент № RU 2710410 (заявка № 2019114014 от 06.05.2019) «Способ прокатки рельсов» МПК3 В21В 1/08, опубл. 26.12.2019, бюл. № 36.

[7] Патент № RU 2717251 (заявка № 2019104911 от 21.02.2019) «Способ прокатки рельсов» МПК3 В21В 1/08, опубл. 19.03.2020, бюл. № 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

| СПОСОБ ПРОКАТКИ НЕСИММЕТРИЧНЫХ РЕЛЬСОВЫХ ПРОФИЛЕЙ В ЧЕРНОВЫХ КАЛИБРАХ | 2019 |

|

RU2721968C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2022 |

|

RU2787897C1 |

Изобретение относится к прокатке рельсов. Осуществляют последовательную прокатку в обжимных клетях для прокатки черновых профилей и чистовой непрерывно-реверсивной группе клетей с последовательным использованием ящичных, тавровых, закрытых разрезных и открытого симметрирующего калибров, двухвалковых контрольных калибров вспомогательной клети дуо и трехвалковых калибров универсальных реверсивных клетей тандем упомянутой чистовой непрерывно-реверсивной группы, осуществляющих формирование подошвы и головки рельса. Прокатку в упомянутых универсальных реверсивных клетях тандем производят в трехвалковых симметрично-расположенных калибрах. Обжатие головки рельса осуществляют в двухвалковой системе с уклоном калибров 6-8%. Обжатие подошвы рельса осуществляют в трехвалковой системе с возможностью настройки режимов обжатия. Прокатку в трехвалковых симметрично-расположенных калибрах осуществляют одновременно для двух рельсовых заготовок в режиме симметричной прокатки. В результате обеспечивается возможность независимой настройки формирования подошвы рельса и компенсация осевых нагрузок при прокатке. 4 з.п. ф-лы, 1 пр., 4 ил.

1. Способ прокатки рельсов, включающий последовательную прокатку в одной или двух обжимных клетях для прокатки черновых профилей и чистовой непрерывно-реверсивной группе клетей с последовательным использованием ящичных, тавровых, закрытых разрезных и открытого симметрирующего калибров, двухвалковых контрольных калибров вспомогательной клети дуо и трехвалковых калибров универсальных реверсивных клетей тандем упомянутой чистовой непрерывно-реверсивной группы, осуществляющих формирование подошвы и головки рельса, отличающийся тем, что прокатку в упомянутых универсальных реверсивных клетях тандем производят в трехвалковых симметрично-расположенных калибрах, при этом обжатие головки рельса осуществляют в двухвалковой системе с уклоном калибров 6-8% для обеспечения заполняемости калибра по головке рельса, а обжатие подошвы осуществляют в трехвалковой системе с возможностью настройки режимов обжатия, причем прокатку в трехвалковых симметрично-расположенных калибрах осуществляют одновременно для двух рельсовых заготовок в режиме симметричной прокатки для компенсации осевой нагрузки на валки.

2. Способ по п.1, отличающийся тем, что в чистовой непрерывно-реверсивной группе клетей обжатие производят в трехвалковой системе с расположением рельсовой заготовки горизонтально с разъемом по головке строго по оси симметрии профиля.

3. Способ по п.1, отличающийся тем, что после обжатия в одной или двух обжимных клетях осуществляют передачу в универсальные реверсивные клети тандем одновременно двух рельсовых заготовок.

4. Способ по п.3, отличающийся тем, что после обжатия в обжимной клети одной рельсовой заготовки ее разрезают поперек на две равные части, при этом одну часть кантуют, после чего две части рельсовой заготовки задают одновременно в универсальные реверсивные клети тандем.

5. Способ по п.1, отличающийся тем, что после обжатия в обжимной клети выдают по одной заготовке, а их прокатку осуществляют в одном из двух парных симметричных трехвалковых калибров.

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| Трехвалковый калибр для прокатки трамвайных рельсов | 1989 |

|

SU1776469A1 |

| Способ калибровки рельсов | 1987 |

|

SU1445823A1 |

| US 4322962 A, 06.04.1982. | |||

Авторы

Даты

2022-10-25—Публикация

2021-10-27—Подача