Изобретение относится к прокатному производству и может быть использовано при прокатке железнодорожных рельсов и рельсов для стрелочных переводов и крестовин с применением универсальных клетей на финишной стадии прокатки профиля.

Известны способы прокатки рельсов с применением первых обжатий заготовки в калибрах двухвалковых клетей для получения чернового рельсового профиля, сечение которого симметрично относительно оси шейки, а окончательное формирование профиля осуществляют в универсальных четырехвалковых калибрах с одновременным контролем высоты фланцев во вспомогательных двухвалковых открытых калибрах и получением чистового профиля в трехвалковом универсальном калибре (патент FR 419009, В21B 1/10, опубл. 05.03.1974 г. Бюл. №9; Журнал «Der Kalibreur» №35, декабрь, 81, Uerlag Stahleisen mbh Dusseldorf; Universal rolling of rails HAYANGE, проект «UNIMETAL», 1989 г.; заявка 45-85340 Япония, В21D 1/08, опубл. 12.12.72 г., №2-1236; патент USA 4503699, В21В 1/08, опубл. 12.03.85; №2-1052). Известные способы прокатки используются на заводах фирмы «SACILOR», Франция.

Известны также способы прокатки рельсов на современных рельсобалочных станах с установкой трехклетьевой реверсивной группы непрерывной прокатки, выпускаемой фирмами «SMS Меег», Германия, и «Danieli Моrgardshammer», Италия (Современные рельсопрокатные станы / Б.Н. Матвеев // Прокатное производство. - 2006. - №2. - С. 40-43).

Во всех вышеназванных способах в качестве чистового калибра используется трехвалковый универсальный калибр с вертикальным валком со стороны подошвы, толщина шейки и головки рельса формируются в двухвалковом участке калибра с разъемом в средней части поверхности катания головки рельса.

Недостатком данных способов является разная высота рельсового раската по длине при прокатке в трехвалковом универсальном калибре с разъемом в средней части поверхности катания рельса, вызванная разновременностью деформации переднего и заднего концов раската и соответственно различной температурой их прокатки, что при формировании высоты головки рельса за счет свободного уширения металла предопределяет различную величину уширения головки профиля. Формирование поверхности катания головки рельса за счет свободного уширения увеличивает вероятность получения местных неровностей на головке по длине рельса, выходящих за пределы требований по прямолинейности рельсов. Прокатка в финишном трехвалковом универсальном калибре с разъемом в средней части поверхности катания рельса нередко приводит к переполнению головки рельса и получению дефекта «лампас» на переднем и заднем концах прокатываемого раската.

Известен способ прокатки рельсов, используемый фирмой «Nippom Steel Corporation» (NSC), Япония, когда в качестве предчистового калибра используется универсальный трехвалковый калибр с вертикальным валком со стороны подошвы, а головка рельса формируется в двухвалковом участке калибра с разъемом в средней части поверхности катания рельса. Чистовым калибром служит четырехвалковый универсальный калибр с вертикальными валками со стороны подошвы и головки профиля (Современное состояние производства рельсов за рубежом / Ю.П. Снитко, А.Х. Галямов, С.В. Никитин // Материалы юбилейной рельсовой комиссии 2002; Сб. научных трудов. Новокузнецк, 2002. С. 10-20).

Недостатком данного способа является нестабильное выполнение ширины подошвы на готовом профиле, которая формируется в предчистовом и чистовом калибре путем свободного уширения металла. По этой причине величина ширины подошвы может значительно колебаться от температуры раската по длине и от величины деформации подошвы профиля в двух последних универсальных калибрах.

Также известен способ прокатки рельсов в чистовом четырехвалковом и предчистовом трехвалковом универсальных калибрах с формированием головки профиля в трехвалковых участках калибров с использованием профильных ручьев в вертикальных валках с чередованием мест разъемов калибра по головке (патент RU №2241556, В21b 1/08, опубл. 10.12.2004 г. Бюл. №34).

Недостатком данного способа является неравнозначное выполнение радиусов сопряжения катающей поверхности с боковыми поверхностями головки рельса в чистовом калибре из-за возможной асимметричности фланцев головки в предчистовом калибре при несовмещении оси симметрии шейки с осью симметрии ролика, формирующего головку профиля.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ прокатки рельсов, в котором калибр, предшествующий предчистовому, и чистовой калибр являются четырехвалковыми универсальными, обрабатывающими только опорные участки рельса, а в качестве предчистового калибра используется двухвалковый вспомогательный калибр для контроля ширины подошвы и головки профиля с разъемами по оси симметрии рельса (патент №2011063935 А2 (WO), В21В 1/085 РСТ/ЕР10/007102, опубл. 03.06.11, РЖ ИСМ. - 2012. - №11; патент 2004009259 C1 (WO), В21В 1/08, РСТ/ЕР03/07897, опубл. 06.05.2004, РЖ ИСМ. - 2005. - №2).

Общим между прототипом и предлагаемым способом является использование на последней стадии прокатки рельсов двух универсальных четырехвалковых и одного вспомогательного двухвалкового калибров в последовательности прокатки:

UR-EF-UF,

где UR - четырехвалковый универсальный калибр;

EF - двухвалковый вспомогательный калибр;

UF - четырехвалковый универсальный чистовой (финишный) калибр.

Недостатком прототипа является неравномерная ширина головки рельса, по длине формирующаяся за счет свободного уширения металла при разной температуре деформации переднего и заднего концов раската, а также значительные местные неровности на боковых поверхностях головки рельса за счет их свободного уширения в чистовом калибре, ухудшающие прямолинейность рельсов по боковым граням головки в горизонтальной плоскости.

Задачей, на решение которой направлено заявляемое изобретение, является повышение качества рельсов за счет лучшего выполнения геометрии и повышения прямолинейности головки профиля по боковым граням головки в горизонтальной плоскости.

Технический результат достигается тем, что в способе прокатки рельсов с применением универсальных клетей на финишной стадии в последних трех калибрах прокатку осуществляют по схеме, включающей следующую последовательность формирования профиля: прокатка в четырехвалковом универсальном калибре с обработкой только опорных участков рельса, последующий контроль высоты подошвы и головки профиля в симметричном открытом калибре двухвалковой клети, а окончательное формирование готового профиля осуществляют в чистовом четырехвалковом универсальном калибре с использованием профильного ручья вертикального валка со стороны головки рельса с разъемами между буртами вертикального валка и торцами горизонтальных валков в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

Сопоставительный анализ заявленного решения с прототипом показывает, что заявленный способ отличается от известного тем, что окончательное формирование профиля осуществляют в четырехвалковом универсальном калибре с использованием профильного ручья вертикального валка со стороны головки рельса с разъемами между буртами вертикального валка и торцами горизонтальных валков в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

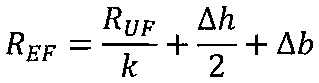

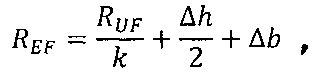

Выполнение требуемых радиусов сопряжения поверхности катания с боковыми поверхностями головки готового рельса, получаемых за счет неконтролируемого течения металла в разъеме валков чистового калибра, зависит от величины вертикального и горизонтального обжатия головки в чистовом калибре и величины соответствующего радиуса в предчистовом вспомогательном калибре. Величина радиусов сопряжения поверхности катания с боковыми поверхностями в предчистовом вспомогательном калибре определяются по установленному соотношению:

где REF - величина радиусов сопряжения поверхности катания с боковыми поверхностями головки рельса в предчистовом открытом двухвалковом калибре, мм;

RUF - величина радиусов сопряжения поверхности катания с боковыми поверхностями головки рельса в чистовом четырехвалковом универсальном калибре, мм;

Δh - величина вертикального обжатия головки в чистовом калибре, мм;

Δb - величина горизонтального обжатия головки в чистовом калибре, мм;

k - коэффициент формоизменения радиуса сопряжения поверхности катания с боковыми поверхностями головки рельса в чистовом калибре.

Для гарантированного выполнения требуемой величины внешних радиусов сопряжения поверхностей головки профиля установленные практикой значения деформации головки и величина коэффициента формоизменения радиуса рекомендуется принимать в следующих пределах: Δh=(2÷4) мм и Δb=(3÷6) мм; k=(0,85÷0,95), причем меньшее значение принимается для максимальных значений обжатий, а большее - для минимальных значений обжатия головки.

При значениях обжатия Δh менее 2 мм и Δb менее 3 мм возможно нечеткое оформление поверхности катания головки профиля.

При значениях Δh более 4 мм и Δb более 6 мм возможно неполучение требуемого внешнего радиуса сопряжения поверхностей головки рельса из-за переполнения калибра.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа как наиболее близкого по совокупности признаков аналога позволило установить совокупность существенных по отношению к устанавливаемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию «новизна». При изучении других известных технических решений в данной области техники признаки, отличающие заявляемое решение от прототипа, не были выявлены. Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

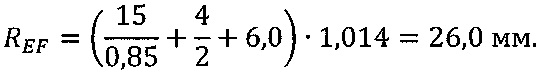

Способ поясняется чертежами, где на фиг. 1 показаны три последних калибра, отмеченные нумерацией по ходу прокатки нового способа прокатки рельсов: «а» - четырехвалковый универсальный калибр, предшествующий предчистовому, «б» - вспомогательный двухвалковый калибр, «в» - чистовой четырехвалковый калибр. В универсальном четырехвалковом калибре, предшествующем предчистовому, обработку осуществляют только опорных участков рельса, в предчистовом вспомогательном калибре контроль ширины подошвы и головки, а также предварительное формирование радиуса сопряжения поверхности катания с боковыми поверхностями головки осуществляют в открытом двухвалковом калибре. В чистовом четырехвалковом калибре формирование головки осуществляют в трехвалковом участке калибра с разъемами между буртами вертикального валка и торцами горизонтальных валков в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

На фиг. 2 показана схема деформации головки рельса в трехвалковом участке калибра с разъемами между буртами вертикального валка и торцами горизонтальных валков в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

Конкретный пример реализации способа прокатки рельсов.

Предложенный способ прокатки рельсов реализован на новом универсальном рельсобалочном стане АО «ЕВРАЗ Объединенный Западно-Сибирский металлургический комбинат» при производстве железнодорожных рельсов широкой колеи типа Р65.

Чистовой калибр является четырехвалковым и выполняется с учетом коэффициента линейного расширения металла к=1,014 при температуре конца прокатки t=1000°С. Головка профиля формируется в трехвалковом участке калибра с разъемами между буртами вертикального валка и торцами горизонтальных валков в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

Ширина чистового калибра получена умножением размера высоты рельса (180 мм) на коэффициент линейного расширения (B=180×1,014=182,5 мм). Ширина головки рельса по ее максимальному размеру при построении профиля составляет 75 мм, а с учетом коэффициента линейного расширения эта величина составляет 76,05 мм. Уклон боковых граней головки относительно оси симметрии рельса составляет 1:20, что уменьшает ширину головки на поверхности на 3,66 мм. Таким образом, конфигурация головки профиля в вертикальном валке строится на ширину головки 72,4 мм. При этом размере диаметр вертикального валка по краям ручья формирующего головку профиля становится больше диаметра по центру головки на 9 мм.

От точек максимального диаметра ручья вертикального валка осуществляются разъемы между ним и торцами горизонтальных валков, которые находятся в местах сопряжения поверхности катания с боковыми поверхностями головки рельса. Боковые грани головки в калибре формируются горизонтальными валками, а поверхность катания - вертикальным валком. Радиусы сопряжения этих элементов головки формируются свободным уширением и на готовом профиле рельса должны иметь значения, равные 15 мм.

При прокатке в четырехвалковом чистовом калибре поверхности катания головки и подошвы со стороны основания рельса получают ортогональное давление по отношению к направлению прокатки посредством вертикальных валков, а боковые поверхности головки рельса - посредством горизонтальных валков. Задавая величины вертикального и горизонтального обжатий головки в чистовом калибре в пределах рекомендуемых значений для гарантированного выполнения требуемой величины внешних радиусов сопряжения поверхностей головки рельса, величину обжатия подошвы рельса в чистовом калибре (в первом приближении) рассчитывают из условия равенства вытяжек головки и подошвы рельса в нем (λг=λп).

Принятое вертикальное обжатие головки в чистовом четырехвалковом калибре Δh=4,0 мм, горизонтальное Δbг=6,0 мм, и из условия равенства вытяжек головки и подошвы в этом калибре рассчитывается величина обжатия подошвы Δbп=1,8 мм.

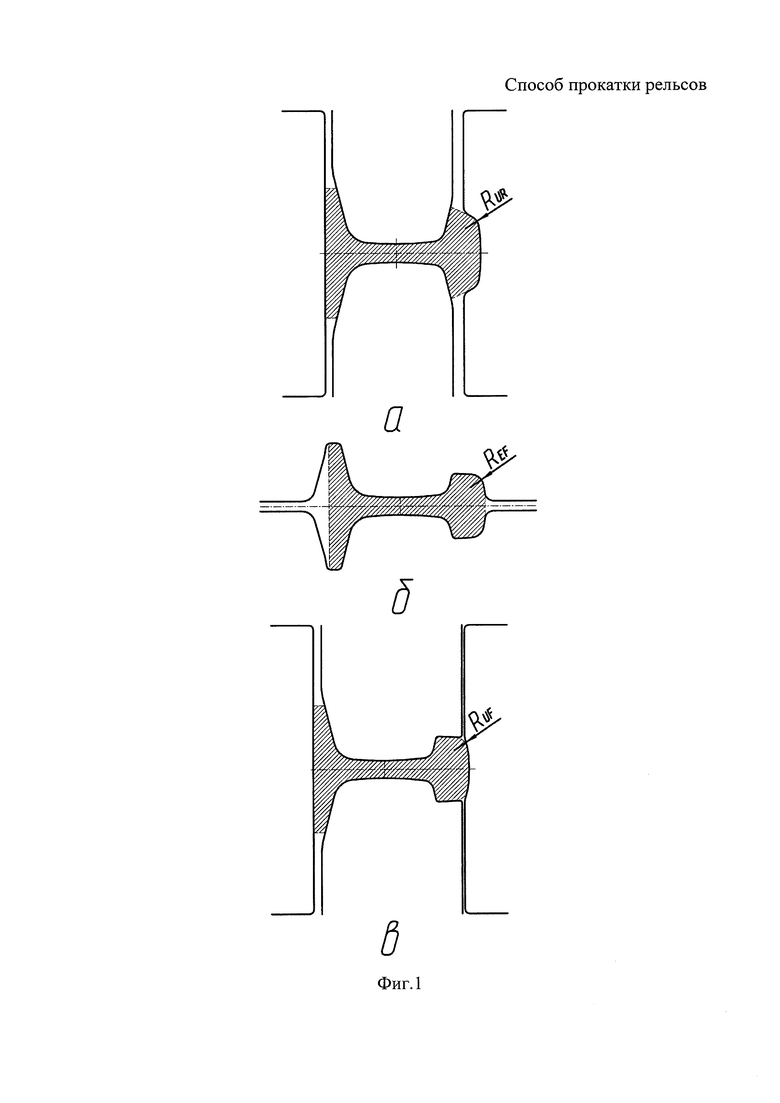

Предчистовой вспомогательный калибр в предлагаемом способе - это открытый двухвалковый рельсовый калибр, в котором осуществляется контроль ширины подошвы и головки рельса путем вертикального обжатия этих элементов профиля. Расчетные параметры элементов калибра определяются исходя от принятых значений деформаций этих элементов в чистовом калибре, а величину радиусов сопряжения катающей поверхности с боковыми поверхностями головки профиля в ручьях этого калибра определяют по установленному соотношению (1). Коэффициент формоизменения радиуса в процессе деформации головки в чистовом калибре (k) взят равным 0,85. В этом случае величина радиусов сопряжения поверхности катания с боковыми поверхностями головки рельса в предчистовом открытом двухвалковом калибре REF с учетом коэффициента усадки равна:

Калибр, предшествующий предчистовому вспомогательному калибру, является четырехвалковым универсальным, в котором осуществляется обработка только опорных участков рельса, а боковые поверхности головки формируются свободным уширением металла.

Использование предлагаемого способа прокатки рельсов обеспечивает по сравнению с прототипом следующие преимущества:

1. Лучшее выполнение геометрии профиля, повышение прямолинейности по боковым граням и эксплуатационной стойкости головки рельса;

2. Стабилизирует процесс прокатки и увеличивает производительность стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р50 | 2009 |

|

RU2405638C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

Изобретение относится к области прокатки рельсов. Способ включает прокатку в черновом и чистовом четырехвалковых универсальных калибрах с горизонтальными и вертикальными валками, последние из которых выполнены с профильными ручьями и буртами со стороны головки профиля, и в предчистовом двухвалковом калибре открытого типа. Повышение точности профиля и стабилизация условий прокатки обеспечиваются за счет того, что прокатку осуществляют в чистовом четырехвалковом калибре с разъемом, выполненным со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков на участках сопряжений поверхности катания с боковыми поверхностями головки рельса, при этом радиус упомянутых сопряжений в предчистовом двухвалковом калибре регламентирован математической зависимостью. 2 ил.

Способ прокатки рельсов, включающий прокатку в черновом и чистовом четырехвалковых универсальных калибрах с горизонтальными и вертикальными валками, последние из которых выполнены с профильными ручьями и буртами со стороны головки профиля, и в предчистовом двухвалковом калибре открытого типа, отличающийся тем, что прокатку осуществляют в чистовом четырехвалковом калибре с разъемом, выполненным со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков на участках сопряжений поверхности катания с боковыми поверхностями головки рельса, при этом радиус упомянутых сопряжений в предчистовом двухвалковом калибре определяют по установленному соотношению:

где REF - радиус сопряжений поверхности катания с боковыми поверхностями головки рельса в предчистовом двухвалковом калибре открытого типа, мм;

RUF - радиус сопряжения поверхности катания с боковыми поверхностями головки рельса в чистовом четырехвалковом универсальном калибре, мм;

Δh - величина вертикального обжатия головки в чистовом четырехвалковом универсальном калибре, мм;

Δb - величина горизонтального обжатия головки в чистовом четырехвалковом универсальном калибре, мм;

k = 0,85÷0,95 - коэффициент формоизменения радиуса сопряжения поверхности катания с боковыми поверхностями головки рельса в чистовом калибре.

| RU 2012126553 A, 10.01.2014 | |||

| Способ изготовления рельсов | 1987 |

|

SU1535663A1 |

| Способ калибровки рельсов | 1987 |

|

SU1445823A1 |

| WO 2004009259A1, 29.01.2004. | |||

Авторы

Даты

2017-08-03—Публикация

2016-10-10—Подача