1

Изобретение относится .к металлообработ1ке. в частности к токарной обработке, и может быть яопользовано для дробления стружки.

В известном способе дробления стружки резцу сооба1ают два движения: переносное вместе с кареткой в направлении подач.и и возвратно-поступательное относитель-но каретки в том же направлении подачн. В результате этих двух движений (и в ращения заготовки) толщина стружки колеблется от максимального значения до нуля. В точках нулевого значения толщины получается обрыв . Стружка образуется в виде запятых. При 3TOiM способе дробления нагрузка на деталь получается переменной и ухудшается чистота поверхностп. Кроме того, имеют место вибрации. ci;:):i 6cTiiyK)nuie поломке инструл1ента.

Целью изобретения Является д()стижен;1е постоянной )1агрузки на деталь в nponeLce дроблении стружки. Это достигается тем, что вблиз-и исрвого резца устанавливают с отставанием зтороп резец, а отпосительпое возвратно-посту,иательное движение каждому резцу сообщают таким образом, чтобы векторы их движения 15 каждый данный момент времени имели разный знак, причем в начале движения иодачл опережаюп ему резцу сообщают движение, вектор которого иротивоиоложен по знаку вектору иереносНОго движения каретки.

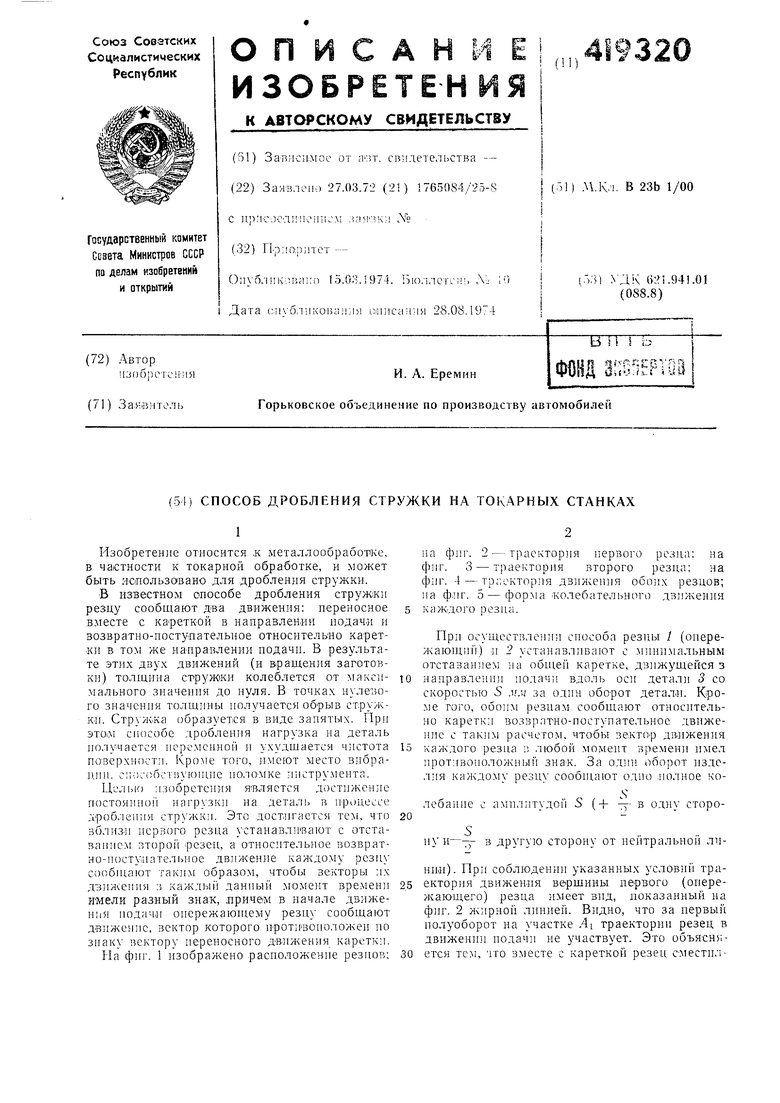

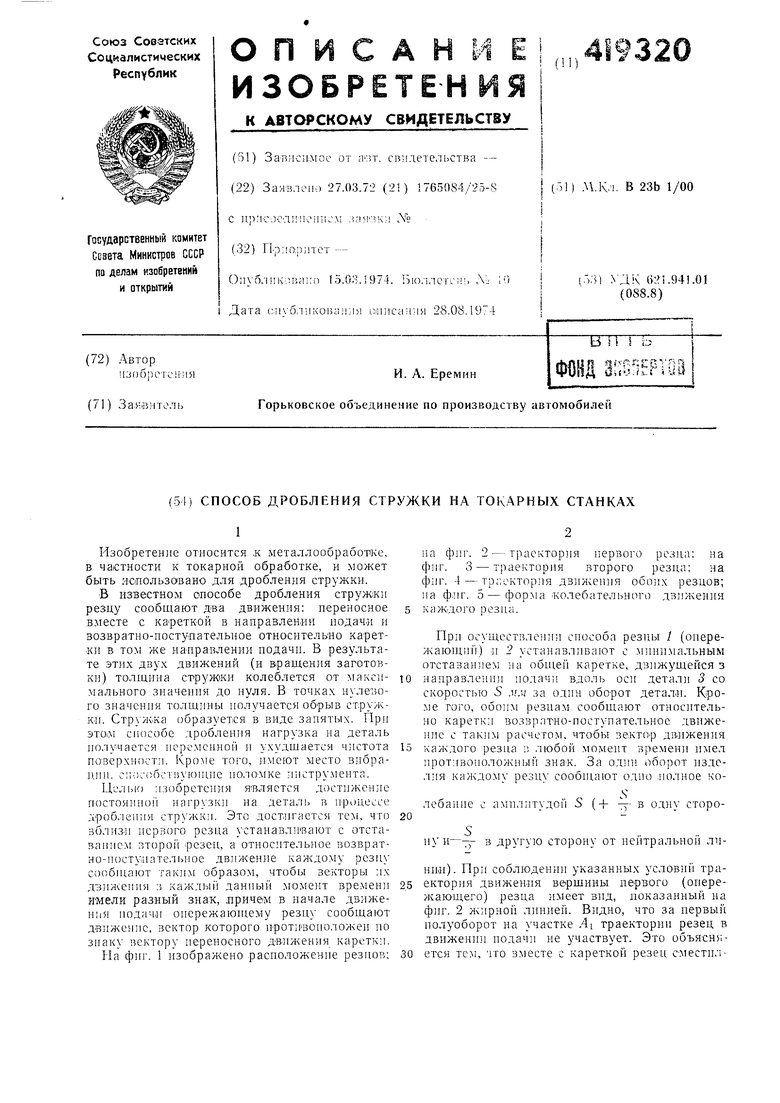

На фиг. 1 изображено расиоложение резиов;

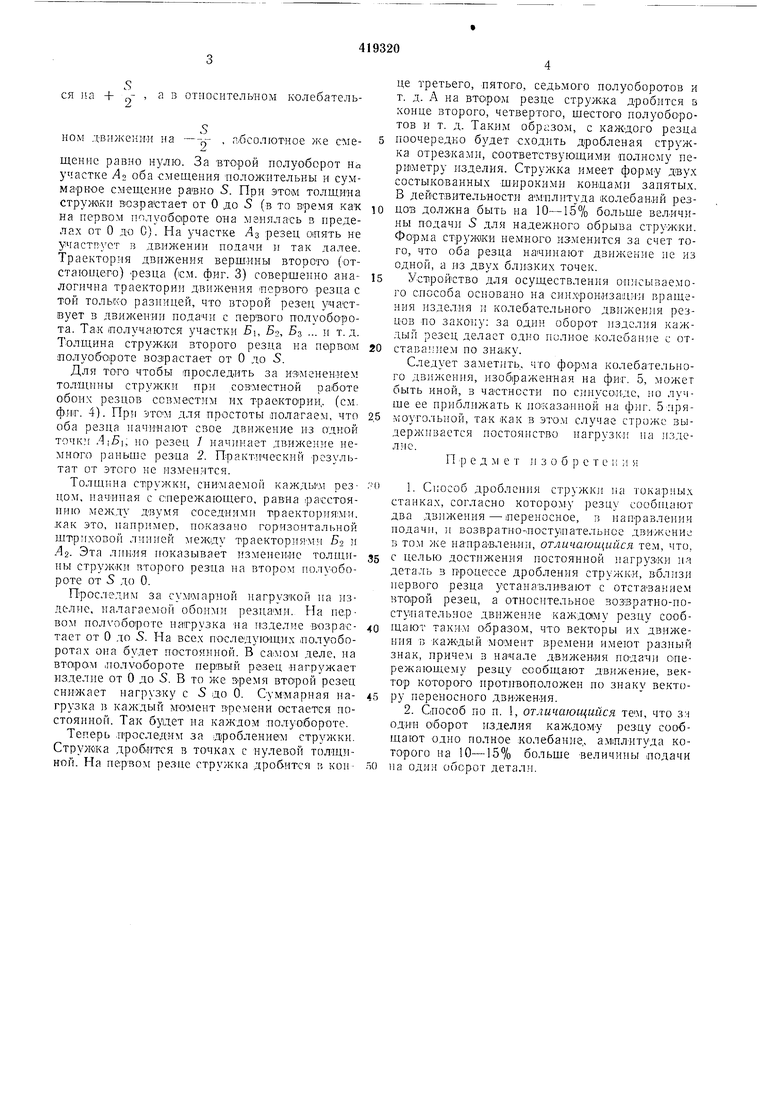

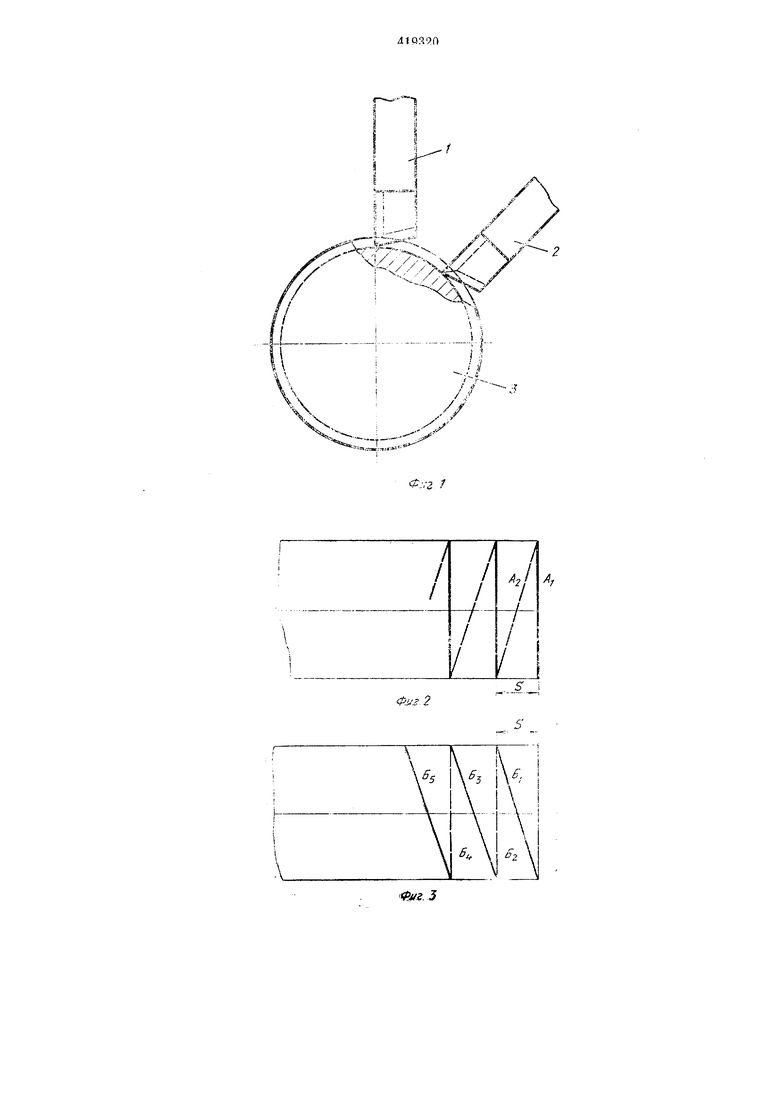

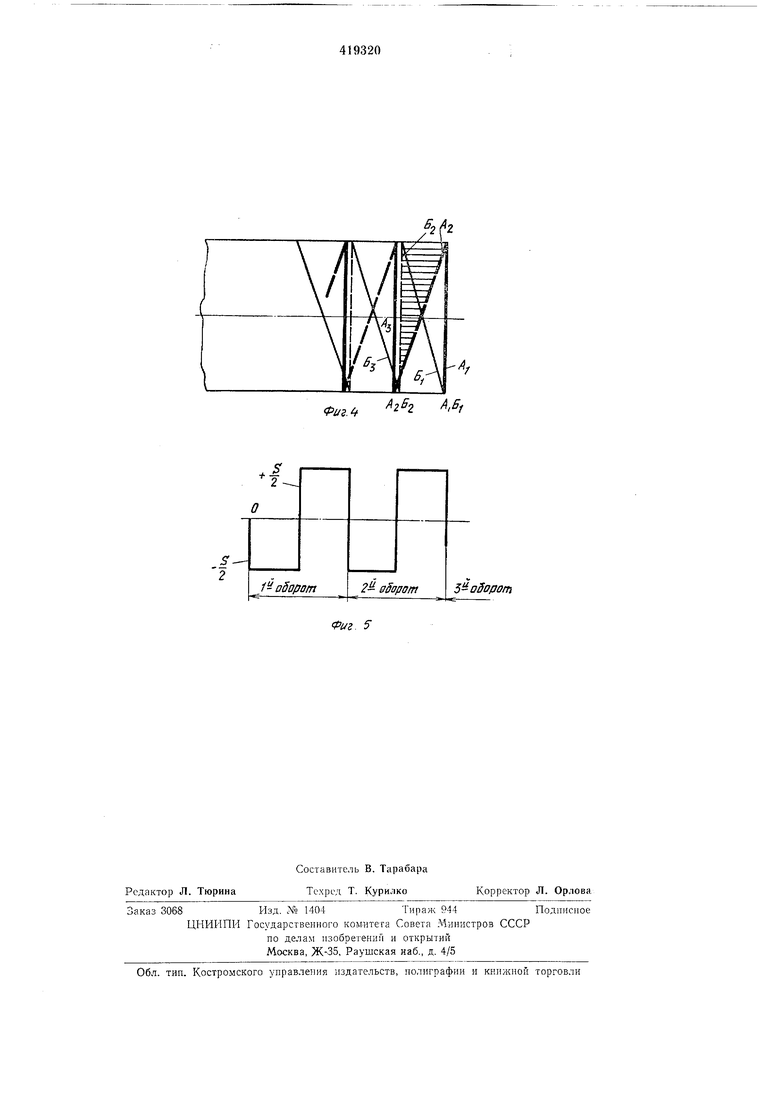

иа фиг. 2 - траектория первого резца; на фиг. 3-траектория второго резца; на фиг. 4 - трг.сктория движения обоих резцов; на ф:Иг. 5 - форма колебательного движен я каждого резна.

При осуществлеиин сиособа резцы 1 (оиережаюи1ий) ц 2 устанавливают с мини.мальным огставан 1ем на общей каретке, дв 1жущейся з направлеин иода-чи вдоль оси детали 5 со

0 скоростью 5 мм за один оборот детали. Кроме того, обоим резцам сообщают относительно каретки возвратно-поступательное двил ение с таким расчетом, чтобы вектор движения

5 каждого резца любой момент времени имел противоположный знак. За один, оборот изделия каждому резцу сообнииот одно цолное колебаине с амплитудой S (+ -в одну сторо0

S

в другую сторону от нейтральной линии). При соблюдении указанных услов 1Й траектория движения вершины первого (оиережающего) резца имеет вид, показанный на

фиг. 2 ж;1рной линией. Видно, что за первый

полуоборот на частке AI траектории резец в

движенни нодачи не участвует. Это объясняется тем, тго вместе с кареткой резец сместил

ся + „- , а в относительном колебательS

.абсолютное же Сме- 5 ном движении на --„щенис равно нулю. За вто-рой полуоборот На участке Ло оба смещения положительны и суммарное смещение равно 5. При этом толщина стружки возрастает от О до 5 (в то время как на первом полуобороте она менялась в пределах от О до С). На участке Лз резец отнять не участвует в движении подачи п так лалее. Траектория движения вершины второго (отстающего) резца (см. фиг. 3) совершенно аналогична траектории движения первого резца с той только разницей, что второй резец участвует в движеиии иодачи с первого полуоборота. Тал получаются участки БЬ БЗ, 5з ... и т. д. Толщина струж-ки второго резца на пврво1.м полуобороте возрастает от О до 5.

Для того чтобы (Проследить за изменением толщины стружки при сов местной обоих резцов совместим их траектории,, (см. фиг. 4). При для простоты цолагаем, что оба резца начинают свое движение из одной точк .4i5|, но резец / начинает движение немного раньще резца 2. Практ гческий результат от этого не изменится.

Толщина стружки, снимаемой каждьш рездом, начиная с сиережающего, равна ipaiccTOHнию между двумя соседними траектория1ми. как это, например, показано горизонтальной штриховой линией между траекториями Бо и AZ. Эта линия показывает изменение толщины стружки второго резца на втором полуобороте от S до 0.

Проследим за суммарной нагрузкой на изделие, налагаемой обоими резца ми. На первом нол обороте нагрузка на изделие возрастает от О до S. На всех последующих полуоборотах она будет постоянной. В caiMOM деле, на второ.м .полуобороте первый резец иагружает из.дедие от О до S. В то же время второй резец снижает нагрузку с S до 0. Суммарная нагрузка в каждый момент времени остается постоянной. Так будет на каждом иолуо бороте.

Теперь проследим за дроблением стружки. Стружка дробится в точках с иулевой толщиной. На первом резце стружка дробится в копце третьего, пятого, седьмого полуоборотов и т. д. А на BTOpOiM резце стружка дробится в конце второго, четвертого, шестого полуоборотов и т. д. Таким образом, с каждого резца поочередно будет сходить дробленая стружка отрезками, соответствующими полному периметру изделия. Стружка имеет форму двух состыкованных широкими концами занятых. В действительности амплитуда колебаний резцоз должна быть на 10-15% больше величины подачи S для надежного обрыва стружки. Форма стружки немного из.меннтся за счет того, что оба резца начинают движение не из одной, а из двух близких точек.

Устройство для осуществления Оиисывае. способа основано на сии.хрониза1ЦИИ вращения изделия и колебательного движения резцов по закону; за один оборот изделия каж.1ЫЙ резец делает одно полное колебание с отставанием по зиаку.

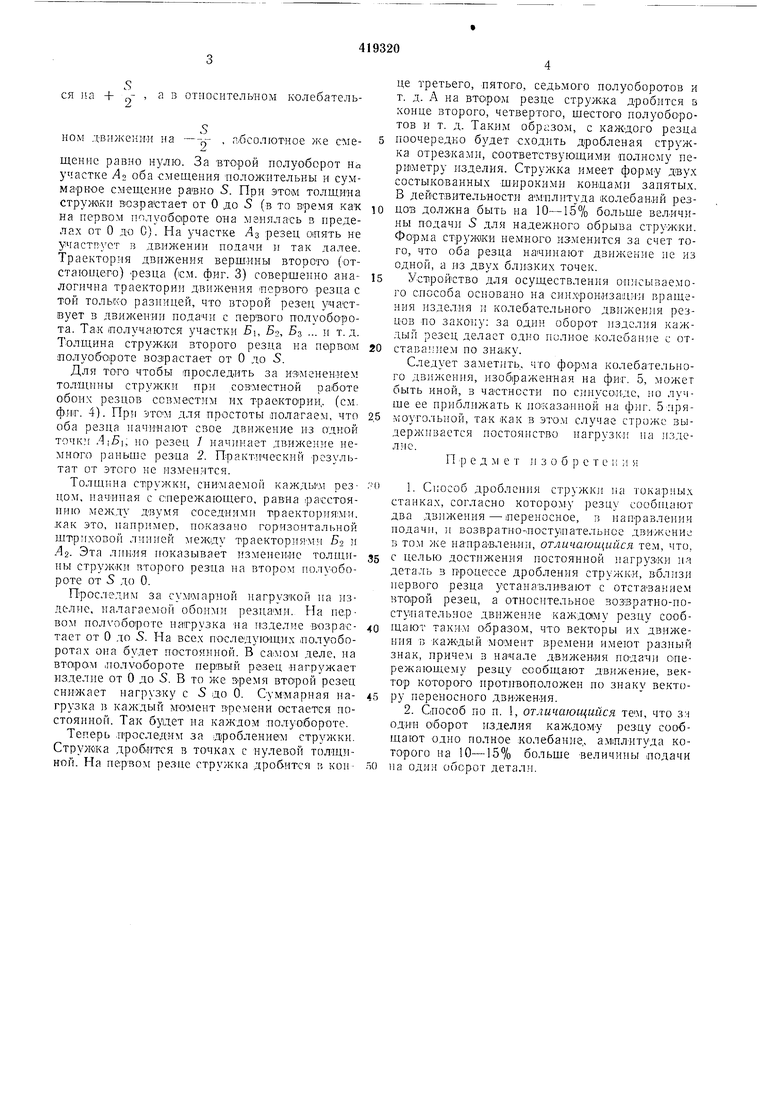

Следует заметить, что фор-ма колебательного дв 1жения, изображенная на фиг. 5, может быть иной, в частности по синусоиде, по лучше ее нриближать к показанной па фиг. 5 прямоугольной, так как в этом случае строже выдерживается иостояиство нагрузки на издел и е.

П р е д м е т и з о б р е т е i; м к

1.Способ дробления стружки па токарных станках, согласно которому резцу сообпииот два движения-переносное, в направлении подачи, п возвратно-иоступательное дВИЖение в то.м же направлении, отличающийся тем, что. с целью достижения постояниой нагрузки н-ч деталь з процессе дробления стружки, вблизи первого резца устанавливают с отставанием второй резец, а относительное возвратно-иостуиательное движеиие каждому резцу сообщают таким образом, что векторы их движения в каждый момепт времени имеют разный знак, причем в начале движения подачи опережающему резцу сообщают движение, вектор которого противоположен но знаку вектору иереноспого движения.

2.Сиособ по п. 1, отличающийся тем, что зн один оборот изделия каждому резцу сообщают одно полное .колебание,, ам1плитуда которого на 10-15% больше величины .подачи на ОлТ,ин оборот детали.

У

X

,/

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кинематического дробления стружки | 1968 |

|

SU436709A1 |

| Способ управления процессом механической обработки | 1981 |

|

SU967773A1 |

| Способ кинематического дробления стружки | 1985 |

|

SU1291288A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| Способ кинематического дробления стружки и устройство для его осуществления | 1986 |

|

SU1351718A1 |

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2005 |

|

RU2281187C1 |

| Способ кинематического дробления стружки на токарных станках с чпу | 1975 |

|

SU670384A1 |

| СПОСОБ ВИБРОТАНГЕНЦИАЛЬНОГО ТОЧЕНИЯ | 2007 |

|

RU2355514C1 |

| Способ ротационного течения | 1981 |

|

SU1017436A2 |

hФиг. 5

Даты

1974-03-15—Публикация

1972-03-27—Подача