Изобретение относится к машиностроению и может быть использовано в металлорежущих станках, снабженных системами активного контроля размеров.

Известен способ обработки, согласно которому резцу сообщают колебательные движения в направлении подачи, в результате чего улучшаются условия резания, поскольку происходит дробление стружки 1.

К недостаткам этого способа относится увеличение пути инструмента, что приводит к снижению его стойкости. Кроме того, наличие колебательных движений инструмента ограничивает возможности использования систем активного контроля.

Колебания инструмента вынуждают удалять контрольное устройство от зоны обработки и измерять текущий размер детали с помощью, например, лазерной системы, в которой луч светового потока диаметром 0,5 мм отражается от поверхности заготовки и фокусируется на фотосопротивлении, расположенном в фокальной плоскости 2. - .

Изменение радиуса обрабатываемой заготовки вызывает соответственное

перемещение светового пятна, а его изображение изменяет свое первоначальное положение на фотосопротивлении. За счет этого осуществляется подача сигнала управления в систему управления и происходит коррекция положения режущего инструмента.

К недостаткам способа следует отнести трудность контроля при образо10вании сливной стружки, а также запаздывание внесения коррекции в траекторию движения инструмента.

Цель изобретения - повышение точности обработки на станках с ЧПУ,

снабженных адаптивной системой управления.

Поставленная цель достигается тем, что согласно способу адаптивного управления процессом механической обработки, .включающему замер обрабатываемой поверхности и подачу сигнала рассогласования на исполнительное устройство, корректирующее траекторию движения инструмента, инструменту совместно с.измерительным бесконтактным наконечником, расстояние от которого до оси центров станка в процессе обработки поверхности остается постоянным, периодически

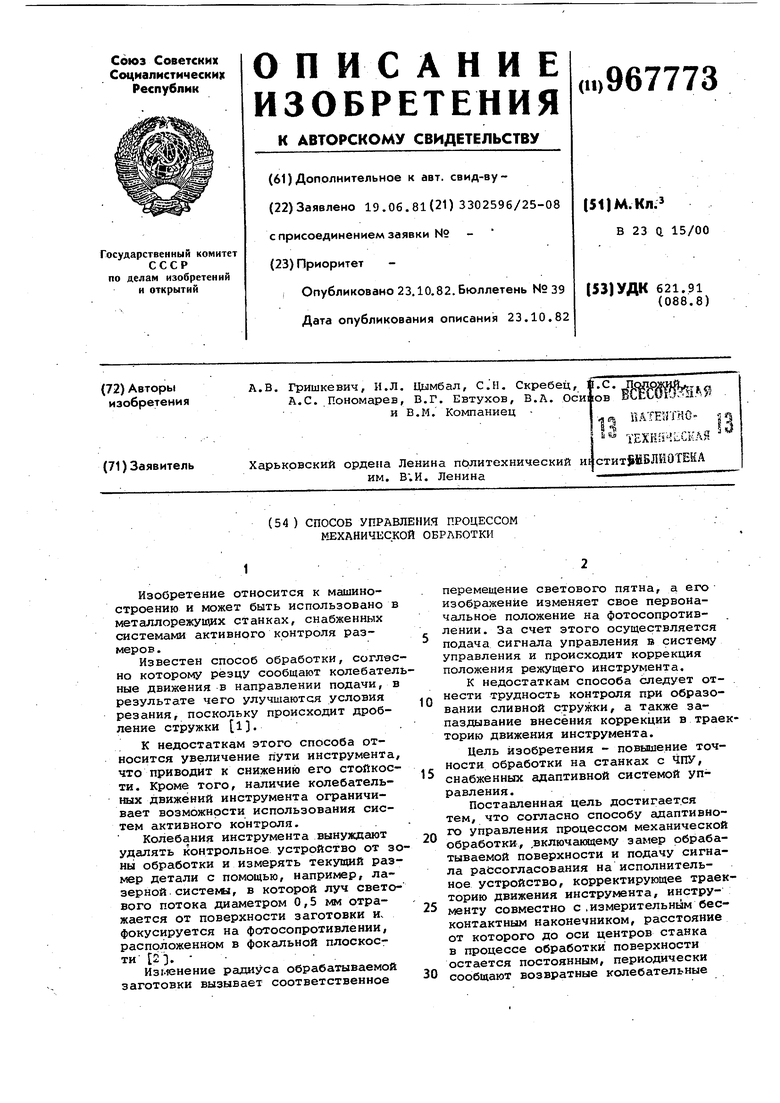

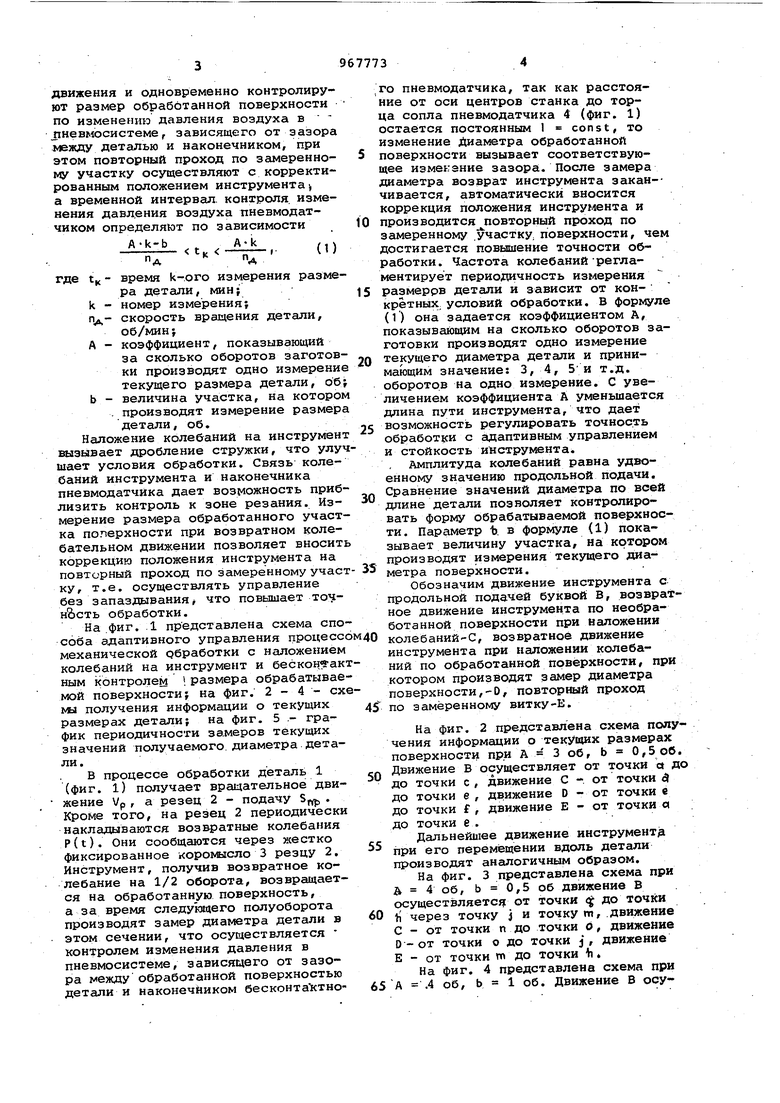

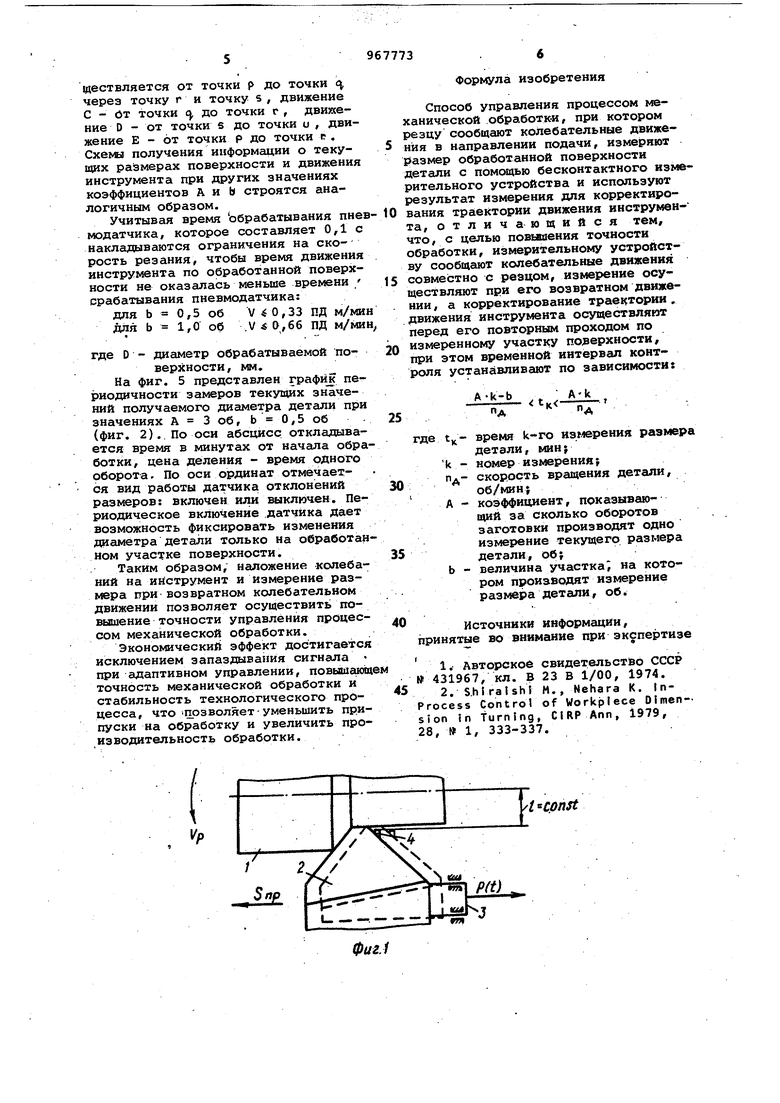

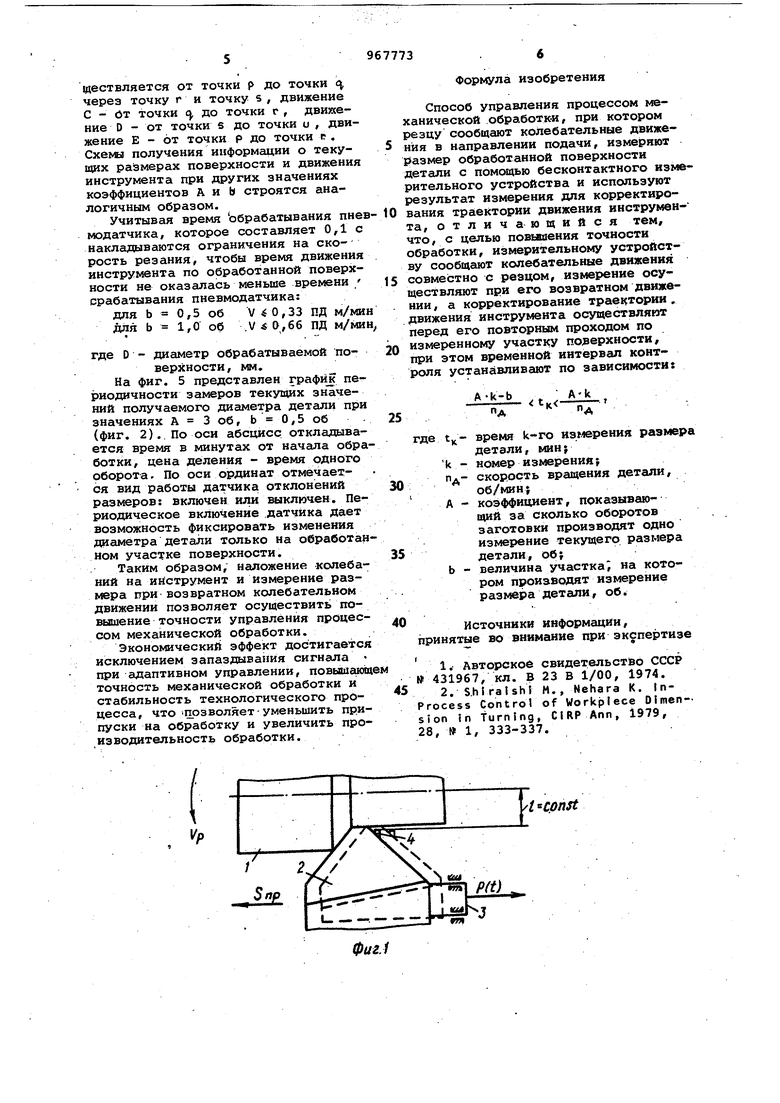

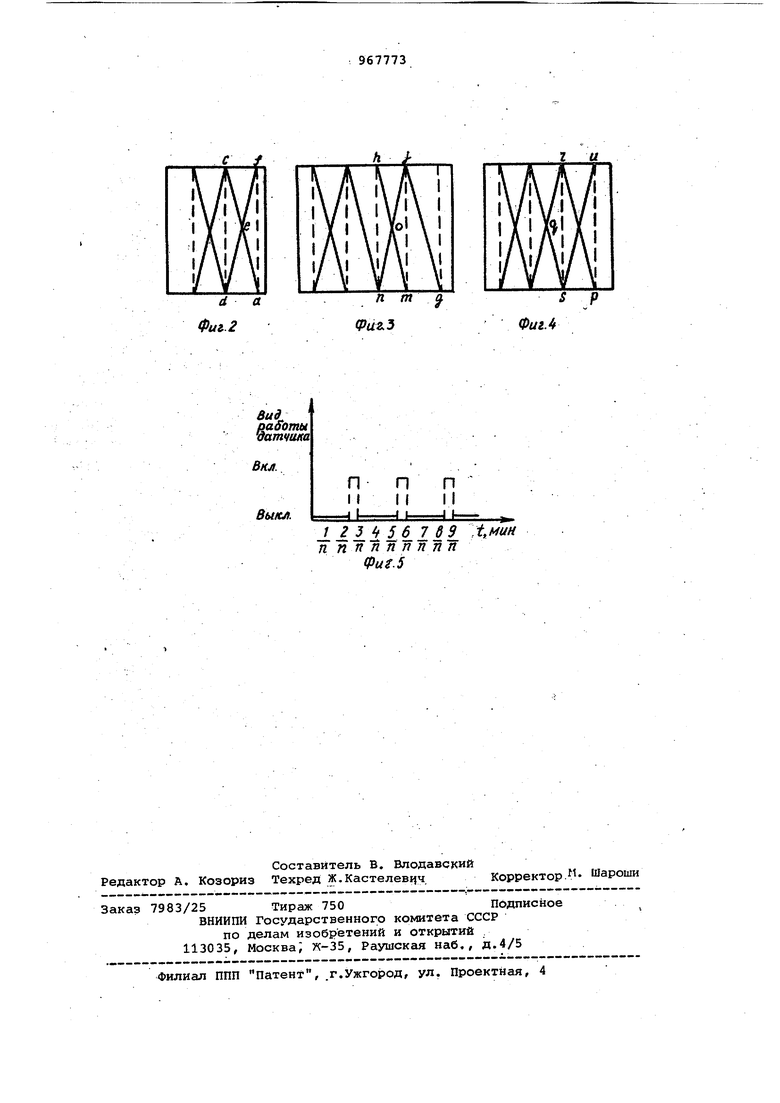

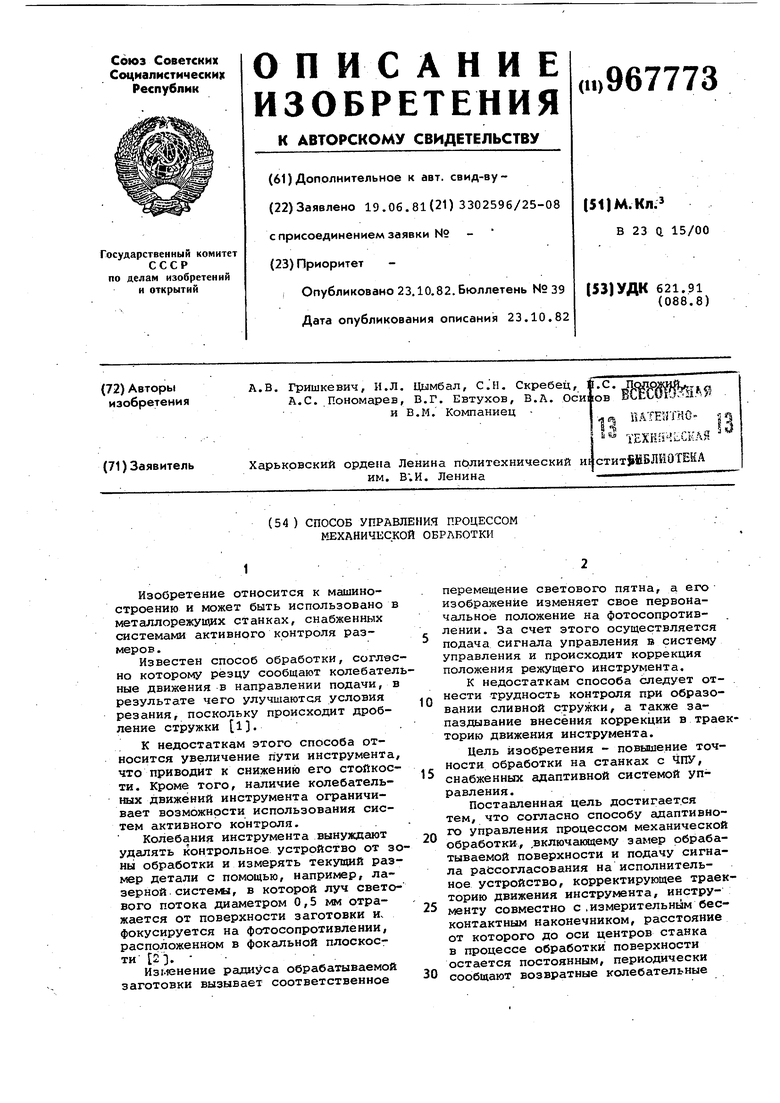

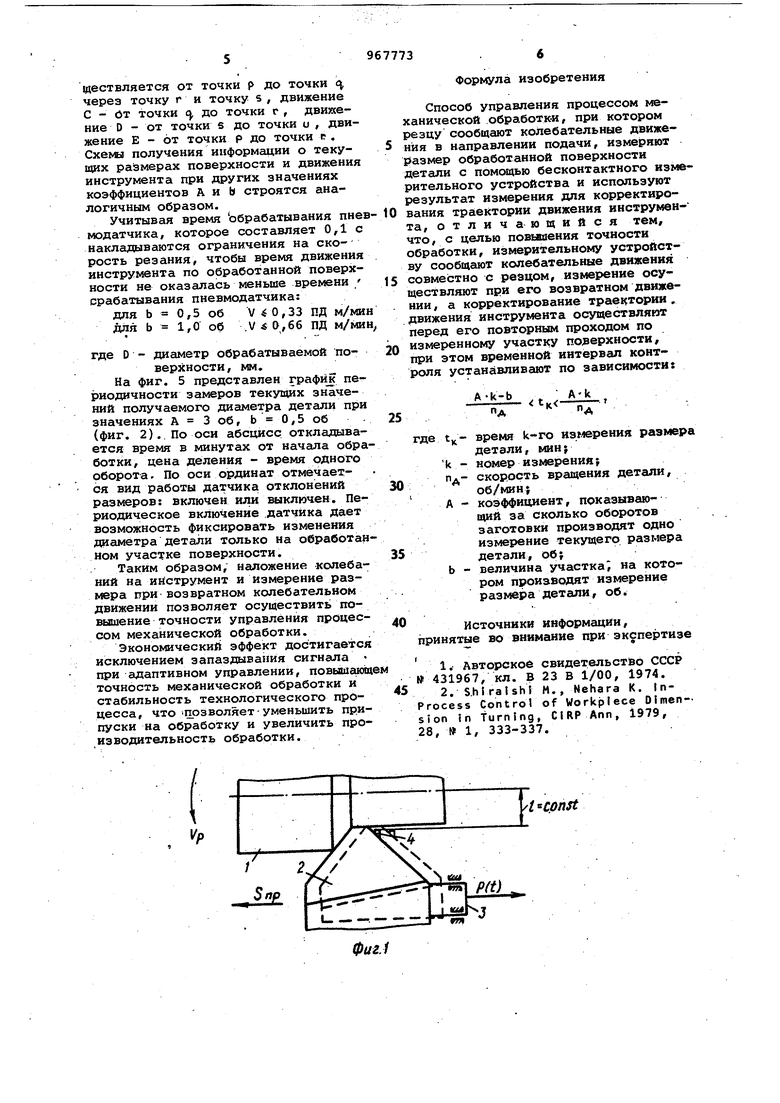

30 сообщают возвратные колебательные движения и одновременно контролируют размер обработанной поверхности по изменению давления воздуха в J нeвмbcиcтeмe, зависящего от зазора между деталью и наконечником, при этом повторный проход по замеренному участку осуществляют с корректированным положением инструмента а временной интервал, контроля изменения давдения воздуха пневмодатчиком определяют по зависимости A-k-b A-k 1ц- время k-oro измерения разме ра детали, МИН} k - номер измерения; Пд- скорость враЕ1ения детали, об/мин} коэффициент, показывающий за сколько оборотов заготов ки производят одно измерени текущего размера детали, об величина участка, на которо . производят измерение размер детали, об. Наложение колебаний на инструмен вызывает дробление стружки, что улу шает условия обработки. Связь колебаний инструмента и наконечника пневмодатчика дает возможность приб лизить контроль к зоне резания. Измерение размера обработанного участ ка полерхности при возвратном колебательном движении позволяет вносит коррекцию положения инструмента на повторный проход по замеренному учас ку, т.е. осуществлять управление без запаздывания j что повышает точ нйсть обработки. На .фиг. .1 представлена схема спо соба адаптивного управления процесс механической обработки с наложением колебаний на инструмент и бескончгак ным контролем 1 размера обрабатывае мой поверхностиf на фиг. 2 - 4 - сх мы получения информации о текущих размерах детали; на фиг. 5 .- график периодичности замеров текущих значений получаемого, диаметра детали. В процессе обработки деталь 1 (фиг. 1) получает вращательное движение VP , а резец 2 - подачу 5, . Кроме того, на резец 2 периодически накладываются возвратные колебания P(t). Они сообщаются через жестко фиксированное коромысло 3 резцу 2, Инструмент, получив возвратное колебание на 1/2 оборота, возвращается на обработанную поверхность, а за время следукяцего полуоборота производят замер диаметра детали в этом сечении, что осуществляется контролем изменения давления в пневмосистеме, зависящего от зазора между обработанной поверхностью детали и Наконечйиком бесконтактного пневмодатчика, так как расстояние от оси центров станка до торца сопла пневмодатчика 4 (фиг. 1) остается постоянным 1 const, то изменение Диаметра обработанной поверхности вызывает соответствующее измекание зазора. После замера диаметра возврат инструмента закан-чивается, автоматически вносится коррекция положения инструмента и производится повторный проход по замеренному участку, поверхности, чем достигается повышение точности обработки. Частота колебанийрегламентирует периодичность измерения размеров детали и зависит от конкретных, условий обработки. В формуле (1) она задается коэффициентом А, показывающим на сколько оборотов заготовки производят одно измерение текущего диаметра детали и принимающим значение: 3,4, 5 и т.д. оборотов на одно измерение. С увеличением коэффициента А уменьшается длина пути инструмента, что дает возможность регулировать точность обработки с адаптивным управлением и стойкость инструмента. Амплитуда колебаний равна удвоенному значению продольной подачи. Сравнение значений диаметра по всей длине детали позволяет контролировать форму обрабатываемой поверхности. Параметр Ъ. в формуле (1) показывает величину участка, на котором производят измерения текущего диаметра поверхности. Обозначим движение инструмента с продольной подачей буквой В, возвратное движение инструмента по необработанной поверхности при наложении колебаний-С, возвратное движение инструмента при наложении колебаний по обработанной поверхности, при котором производят замер диаметра поверхности,-D, повторный проход по замеренному витку-Е. На фиг. 2 представлена схема получения информации о текущих размерах поверхности при А 3 об, Ь 0,5 об. Движение В осуществляет от точки а до до точки с , движение С - от точки ej до точки е, движение D - от точки е до точки f, движение Е - от точки а ; до точки е. Дальнейшее движение инструментд при его перемещении вдоль детгши производят анёшогичным образом. На фиг. 3 представлена схема при А 4 об, Ь 0,5 об движение В осуществляется от точки j до точки ti через точку j и точку т, движение С - от точки п до точки о, движение О-от точки о до точки J, движение Е - от точки m до точки На фиг. 4 представлена схема при А .4 об, Ь 1 об. Движение В осуществляется от точки р до точки ( через точку г и точку s, движение С - От точки CJ, до точки г , движение О - от точки S до точки U, движение Е - от точки р до точки I . Схемы получения информации о текущих размерах поверхности и движения инструмента при других значениях коэффициентов А и Ь строятся аналогичным образом. Учитывая время обрабатывания пне модатчика, которое составляет 0,1 с накладываются ограничения на ско- рость резания, чтобы время движения инструмента по обработанной поверхности не оказалась меньше времени / срабатывания пневмодатчика: для Ь - 0,5 об V «0,33 ПД м/ми для Ь 1,0 об .,66 ПД м/ми где D - диаметр обрабатываемой поверхности, мм. На фиг. 5 представлен графй к периодичности замеров текущих зн11чений получаемого диаметра детали при значениях А ЗобгЬ 0,5об (фиг. 2), По оси абсцисс откладывается время в минутах от начала обра ботки, цена деления - время одного оборота. По оси ординат отмечается вид работы датчика отклонений размеров: включен или выключен. Периодическое включение датчика дает возможность фиксировать изменения диаметра детали только на обработан ном участке поверхности. Таким образом, наложение колебаний на инструмент и измерение размера при возвратном колебательном движении позволяет осуществить повышение точности управления процессом механической обработки. Экономический эффект достигается исключением запаздывания сигнала при адаптивном управлении, повышакпц точность механической обработки и стабильность технологического процесса, что Позволяет-уменьшить припуски на обработку и увеличить производительность обработки. Формула изобретения Способ управления процессом механической обработки, при котором резцу сообщают колебательные движения в направлении подачи, измеряют размер обработанной поверхности детали с помсхцью бесконтактного измерительного устройства и используют результат измерения для корректирования траектории движения инструмента, отличающийся тем, что, с целью повышения точности обработки, измерительному устройству сообщают колебательные движения совместно с резцом, измерение осуществляют при его возвратном движении , а корректирование траектории . движения инструмента осуществляют перед его повторным проходом по измеренному участку поверхности, при этом временной интервал контроля устанавливают по зависимости: время k-ro измерения размера детали, мин; k - номер измеренияf Пд- скорость вращения детали, Об/МИН{ А - коэффициент, показываю(фнй за сколько оборотов заготовки производят одно измерение текущего размера детали, o6f Ь - величина участка на котором производят измерение размера детали, об. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №431967, кл. В 23 В 1/00, 1974. 2.S.hlralshi М., Nehara К. InProcess Control of Workplece Olmenston Jn turning, CIRP Ann, 1979, 28, 1, 333-337.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОГО РЕЗАНИЯ И ВИБРАЦИОННЫЙ РЕЗЕЦ | 2007 |

|

RU2356700C1 |

| Способ вибрационного сверления | 1984 |

|

SU1172651A1 |

| СПОСОБ ВИБРОСВЕРЛЕНИЯ С МЕЛКОДИСПЕРСНЫМ ДРОБЛЕНИЕМ СТРУЖКИ | 2008 |

|

RU2412023C2 |

| Устройство для обработки нежестких деталей | 1982 |

|

SU1054015A2 |

| СПОСОБ ИМИТАЦИОННОГО УПРАВЛЕНИЯ УРОВНЕМ КОЛЕБАНИЙ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ПРЕЦИЗИОННОГО ТОКАРНОГО СТАНКА | 2007 |

|

RU2361701C2 |

| Способ обработки некруглых валов и отверстий и устройство для его осуществления | 1991 |

|

SU1827331A1 |

| Способ управления процессом механической обработки | 1985 |

|

SU1399071A1 |

| СПОСОБ НАЛАДКИ ТОКАРНОГО СТАНКА | 1972 |

|

SU424662A1 |

| Способ обработки поверхности вращения | 1981 |

|

SU1272585A1 |

| СПОСОБ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2012 |

|

RU2492030C1 |

и

Фиг. 4

Вид

оаооты

датчика

Вкл.

Вым

i§.189 :-t,Mun пп пппппп

П I I

П

П II Фиг.5

Авторы

Даты

1982-10-23—Публикация

1981-06-19—Подача