Настояш,ее изобретение относится к изготовлению дискообразных статоров и роторов для динамо-электрических машин.

Первые по времени динамомашины изготовлялись почти исключительно с кольцевой обмоткой. Эта форма обмотки отличается тем крупным недостатком, что медная обмотка на наружной и внутренней стороне железного сердечника не используется для увеличения мош,ности машины. Кроме того изготовление составленных из расслоенного железа дискообразных или кольцеобразных сердечников представляет большие затруднения в том случае, если проводящие элементы хотят поместить в каналах, сделанных в самих расслоенных сердечниках.

Обш,еизвестен способ, согласно которому магнитный сердечник изготовляется из свиваемой спирально железной ленты, снабженной выштампованными вырезами или отверстиями. Вследствие того, что взаимное расстояние между этими отверстиями должно постепенно увеличиваться, так как по мере наматывания ленты диаметр сердечника непрерывно растет, изготовление динамомашин с подобными сердечниками иа мо()

жет конкурировать с изготовлением обычных динамомашин, изготовленных из расслоенных железных дисков.

Согласно изобретению, можно осуш,ествить изготовление упомянутых электрических машин при любой системе медной обмотки, если применить способ, согласно которому изготовление свитого железного сердечника, вместе с выштамповыванием в металлической ленте пазов или отверстий для обмотки или для других целей, производится штамповочным устройством, причем расстояние между соседними вырезами постепенно увеличивается по мере увеличения окружной скорости навиваемой ленты, т. е. по мере увеличения диаметра наматываемой катушки для сердечника. Таким способом достигается изготовление различных частей сердечника динамомашины в весьма короткий срок и почти без применения ручного труда.

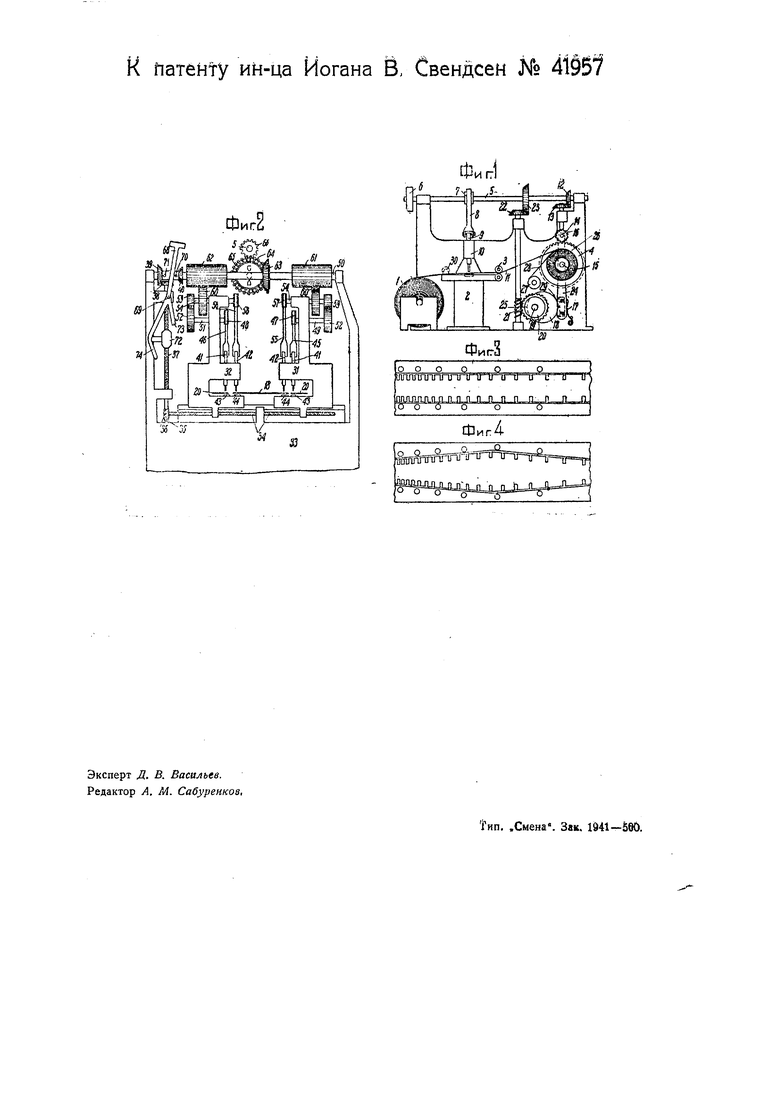

Изготовление происходит помош.ью устройства, характеризующегося тем, что мета.7 лическая лента надлем(ашей ширины и толщины, состоящая из подходящего материала, пропускается через штамповочное приспособление для выштамповывания отверстий в ленте, а из штамповочного приспособления продятся матрицы 43 и 44. Части 41 и 43 служат для выштамповывания отверстий в роторных лентах, а части 42 и 44 предназначены для пробивания статорной ленты. Штампы- / соединены шатунами 45, 46 с эксцентриками 47, 48, насаженными на валах 49 и 51. Валы 49 и 51 соединены посредством сменных зубчатых колес 52 с валом 54. Штампы 42 соединены шатунами 55 vi 56с. эксцентриками 57, 58, укрепленными на валу 54. Вал 54 снабжен зубчатыми колесами 59, 60, которые сцеплены с зубчатыми барабанами 61, 62, насаженными на валу 60. Последний соединен с приводным валом 5 при помощи конических зубчаток 63, 64 и цилиндрических колес 65 66. Различные пары колес могут, конечно, по желанию быть заменены другими, так что нет необходимости производить пробивание статорной ленты непременно в такт с пробиванием роторных лент. Таким образом в этой машине при навивании статора и роторов происходит одновременно разрезание ленты и ш;тампование отверстий, и, следовательно, «весь процесс изготовления железного сердечника совершается автоматически. Благодаря тому, что статор и роторы вырезаются из одной и той же ленты, форма их точно соответствует друг другу так что междужелезный промежуток между статором и роторами может быть урегулирован с желаемою точностью.

Только что описанное устройство молсет быть использовано и для изготовления двух роторов и одного статора с перпендикулярно к оси расположенными лобовыми стенками. В этом случае выключается устройство, сдвигающее штамповочные рамы 31, 32 и ножи 30.

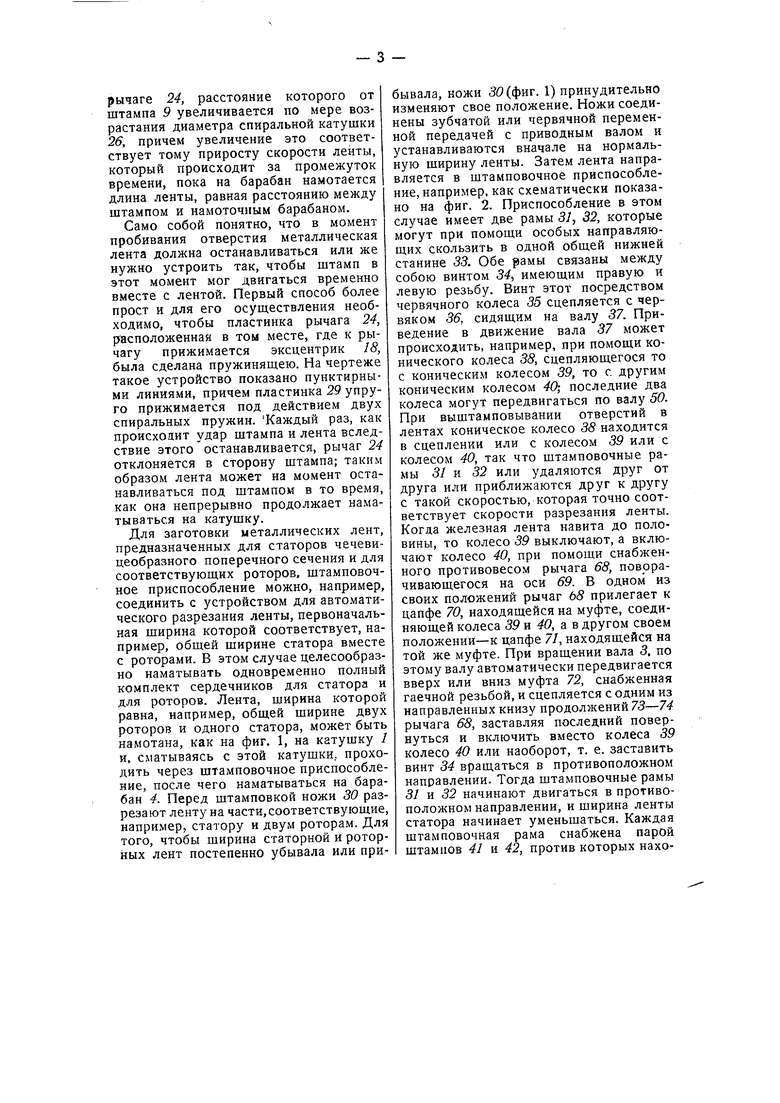

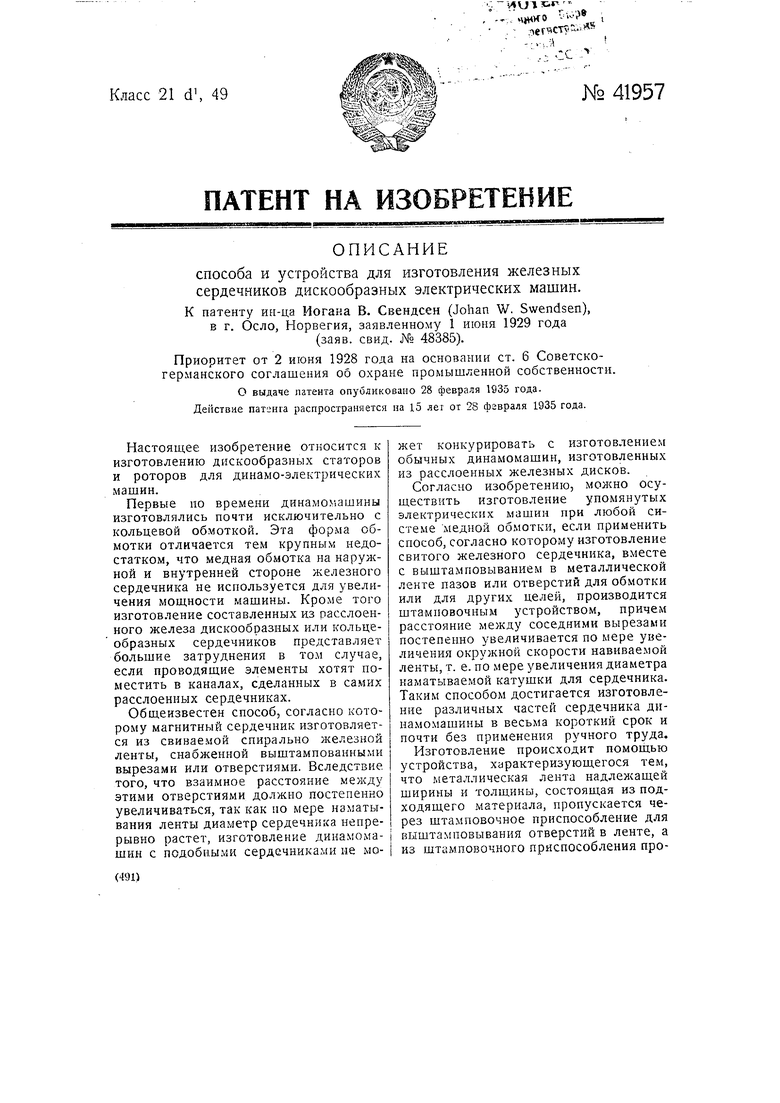

Форма получаемых при щтамповании лент изображена на фиг. 3 и 4 соответственно для частей машины с плоскил(и и криволинейными активными поверхностями.

Предмет патента.

1. Способ изготовления железных сердечников дискообразных электрических машин из спирально наматываемой металлической ленты, снабженной вырезами, отличающийся тем, что в целях автоматического увеличения расстояния между пробиваемыми отверстиями на ленте соответственно увеличивающейся длине витков спирально наматываемой ленты, пробивание последней и наматывание ее спирально производится одновременно при помощи одного привода, во-первых, вращающего с неизменной скоростью вал барабана, на который наматывается перфорированная лента и, во-вторых, сообщающего равномерно возвратно-поступательное движение штампу, пробивающему требуемые отверстия в-протягиваемой через него и наматываемой на указанный барабан ленте.

2.Прием выполнения способа по п. 1, отличающийся тем, что наматывание и пробивание железной ленты производится совместно с бумажной лентой.

3.Устройство для осуществления способа по пп. 1 и 2, отличающееся тем, что, с целью компенсирования замедления ленты при пробивании отверстий, ось 15 барабана 4 укреплена на качающемся вокруг вала J6 приводимой шестерни 14 рычаге 24, находящемся под одновременным воздействием пружины 17 и эксцентрика 18, сидящего на оси червячного колеса 20, .сцепленного с червяком 21, приводимым во вращение от общего рабочего вала 5.

4.Форма выполнения устройства по п. 3, отличающаяся тем, что нижний конец рычага снабжен в месте соприкосновения рычага с эксцентриком J8 пружинящей пластинкой 29.

5.При устройстве по п. 2 применение для изготовления одновременно железа ротора с активной поверхностью вогнутой шарообразной формы, двух передвижных станин для щтампов, связанных с общим винтом 34, могущим приводиться во вращение, с целью сближения или раздвижения указанных станин, от винта 57, могущего быть сцепленным через коническую щестерню 38 с одной из передвижных вдоль рабочего вала конических шестерен 39 шн 40.

рычаге 24, расстояние которого от штампа 9 увеличивается по мере возрастания диаметра спиральной катушки 26, причем увеличение это соответствует тому приросту скорости ленты, который происходит за промежуток времени, пока на барабан намотается длина ленты, равная расстоянию между штампом и намоточным барабаном.

Само собой понятно, что в момент пробивания отверстия металлическая лента должна останавливаться или же нужно устроить так, чтобы штамп в этот момент мог двигаться временно вместе с лентой. Первый способ более прост и для его осуш.ествления необходимо, чтобы пластинка рычага 24, расположенная в том месте, где к рычагу прижимается эксцентрик 18, была сделана пружиняшею. На чертеже такое устройство показано пунктирными линиями, причем пластинка 29 упруго прижимается под действием двух спиральных пружин. Каждый раз, как происходит удар штампа и лента вследствие этого останавливается, рычаг 24 отклоняется в сторону штампа; таким образом лента может на момент останавливаться под штампом в то время, как она непрерывно продолжает наматываться на катушку.

Для заготовки металлических лент, предназначенных для статоров чечевицеобразного поперечного сечения и для соответствующих роторов, штамповочное приспособление можно, например, соединить с устройством для автоматического разрезания ленты, первоначальная ширина которой соответствует, например, обшей ширине статора вместе с роторами. В этом случае целесообразно наматывать одновременно полный комплект сердечников для статора и для роторов. Лента, ширина которой равна, например, общей ширине двух роторов и одного статора, может быть намотана, как на фиг. 1, на катушку / и, сматываясь с этой катушки, проходить через штамповочное приспособление, после чего наматываться на барабан 4. Перед штамповкой ножи SO разрезают ленту на части, соответствующие, например, статору и двум роторам. Для того, чтобы ширина статорной и роторных лент постепенно убывала или прибывала, ножи 30 (фиг. 1) принудительно изменяют свое положение. Ножи соединены зубчатой или червячной переменной передачей с приводным валом и устанавливаются вначале на нормальную ширину ленты. Затем лента направляется в штамповочное приспособление, например, как схематически показано на фиг. 2. Приспособление в этом случае имеет две рамы 3/, 32, которые могут при помощи особых направляющих скользить в одной общей нижней станине 33. Обе рамы связаны между собою винтом 3, имеющим правую и левую резьбу. Винт этот посредством червячного колеса 35 сцепляется с червяком 36, сидящим на валу 37. Приведение в движение вала 37 может происходить, например, при помощи конического колеса 38, сцепляющегося то с коническим колесом 39, то с другим коническим колесом 40; последние два колеса могут передвигаться по валу 50. При выштамповывании отверстий в лентах коническое колесо 35 находится в сцеплении или с колесом 39 или с колесом 40, так что штамповочные рамы 31 и 32 или удаляются друг от друга или приближаются друг к другу с такой скоростью, которая точно соответствует скорости разрезания ленты. Когда железная лента навита до половины, то колесо 39 выключают, а включают колесо 40, при помощи снабженного противовесом рычага 68, поворачивающегося на оси 69. В одном из своих положений рычаг 65 прилегает к цапфе 70, находящейся на муфте, соединяющей колеса 39 и 0, а в другом своем положении-к цапфе 71, находящейся на той же муфте. При вращении вала 3, по этому валу автоматически передвигается вверх или вниз муфта 72, снабженная гаечной резьбой, и сцепляется с одним из направленных книзу продолжений 73-74 рычага 68, заставляя последний повернуться и включить вместо колеса 39 колесо 40 или наоборот, т. е. заставить винт 3 вращаться в противоположном направлении. Тогда штамповочные рамы 31 и 32 начинают двигаться в противоположном направлении, и ширина ленты статора начинает уменьшаться. Каждая штамповочная рама снабжена парой штампов 41 и 42, против которых нахок патенту ин-ца Иогана В. Свендсен Ке 41961

ФигЗ

OOP о

о

UUUUUUUUUUU 1Ги U U U с . Q и

fiiumri nn ппппппппп. п п п

о о о о

о

Шиг4.

ётЙтпЙтл1%пГгг%тг тг%

Авторы

Даты

1935-02-28—Публикация

1929-06-01—Подача