1

Изобретение относится к холодной штамповке, а именно к гибке петлеобразных деталей (например, колец) и может быть применено в любой отрасли машиностроения и приборостроения.

Известен способ изготовления петлеобразных деталей на геликоидпой матрице, включаюш,ей последовательные операции гибки заготовки на геликоидной поверхности и калибровки готового изделия.

Недостатки известного способа заключаются Б том, что в процессе гибки на геликоидной поверхности на заготовку действуют силы, стремящиеся развернуть ее таким образом, что свободные концы становятся выше заплечика пуансона. Это приводит к неплоскостности изделия, а в некоторых случаях к перекусыванию свободных концов заготовки, а при прохождении калибрующего пояска изделие калибруется недостаточно, сохраняя погрешности формы.

Цель изобретения - улучшение качества изготовляемых деталей, достижение стабильности процесса гибки и уменьшения величины пружинения.

Для этого в процессе гибки к средней части заготовки прикладывают усилие, предотвращающее поворот свободных концов заготовки в плоскости, перпендикулярной плоскости гибки, а при калибровке к изделию прикладывают усилие, равномерно распределенное по его периметру и направленное противоположно усилию калибровки.

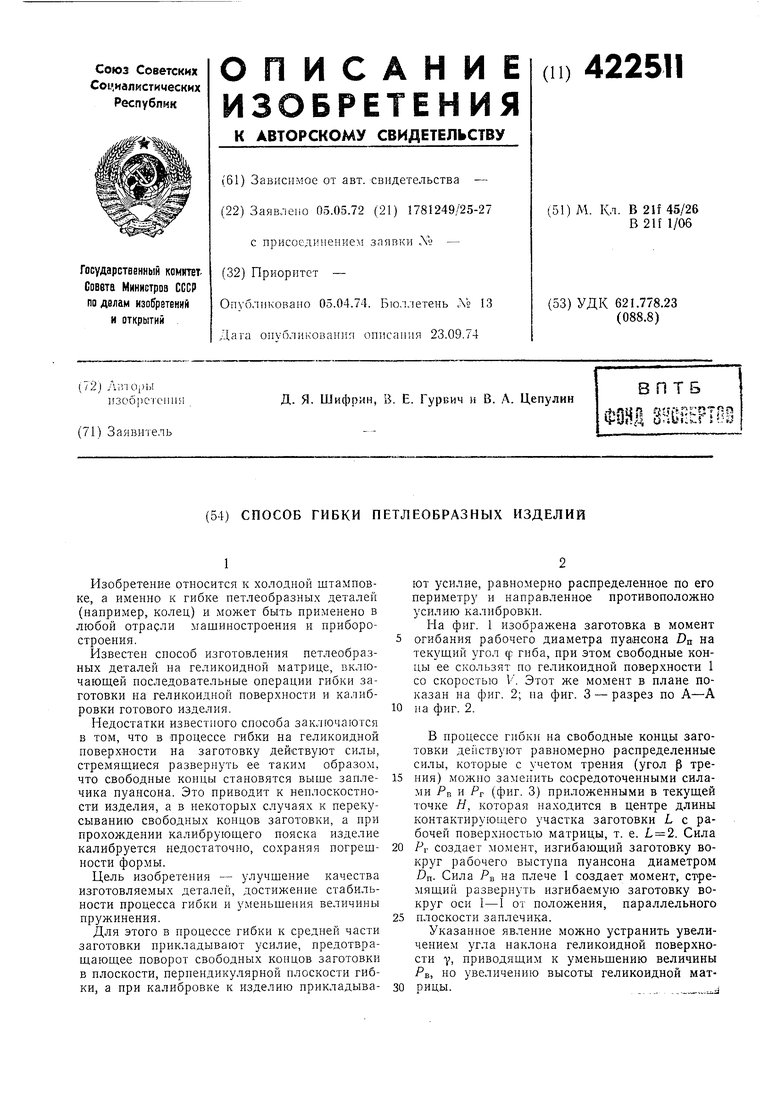

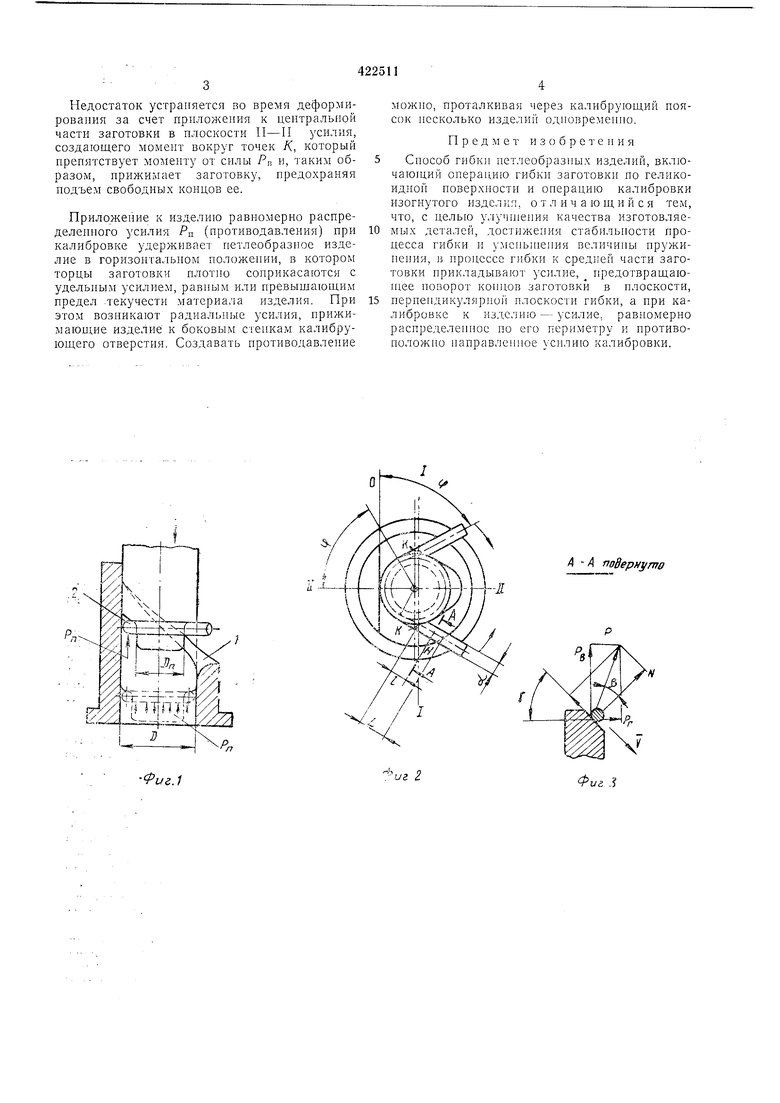

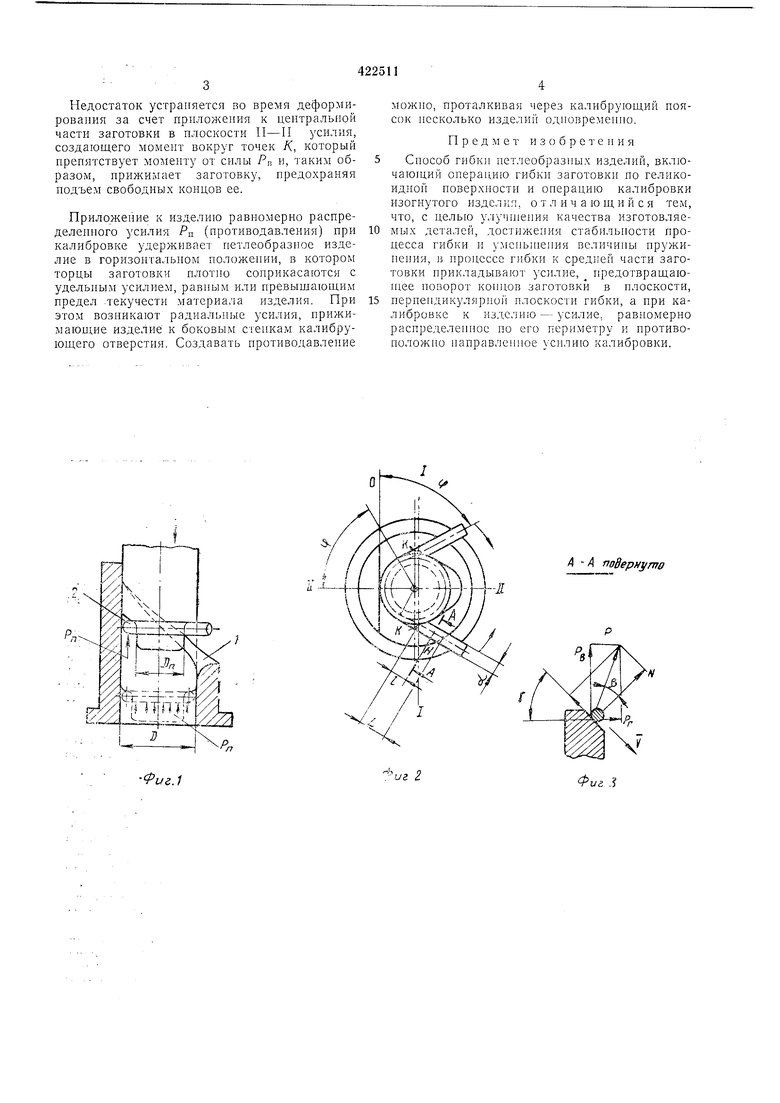

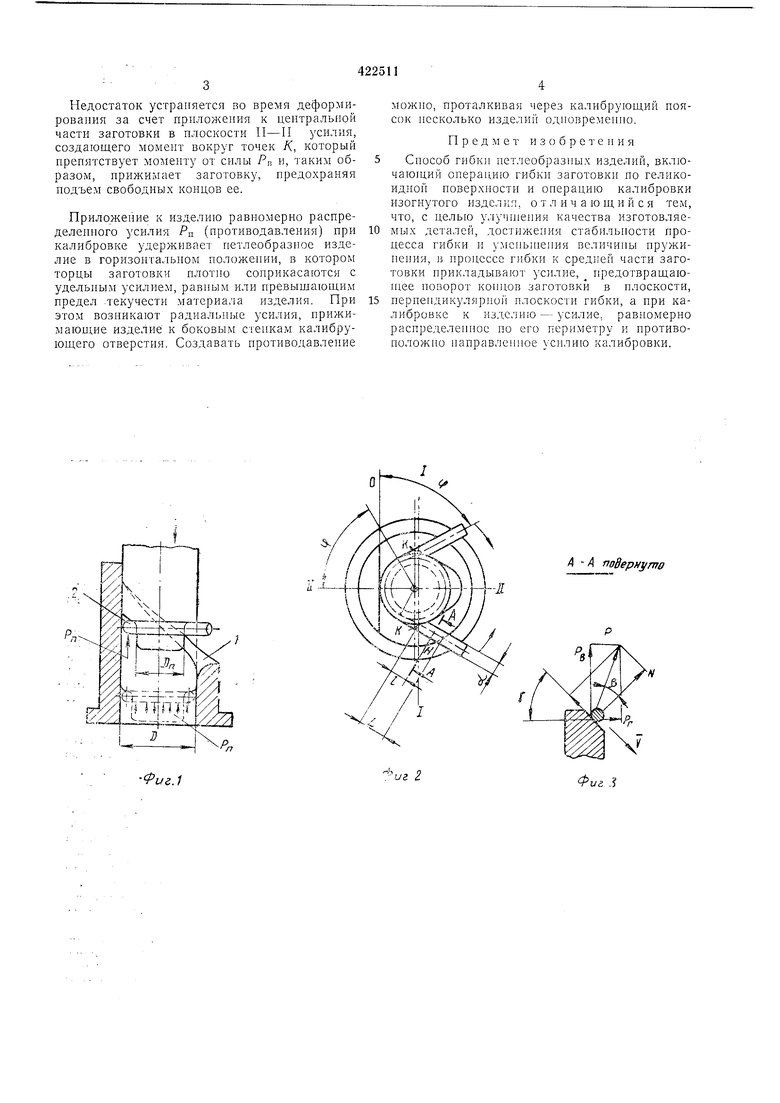

На фиг. 1 изображена заготовка в момент огибания рабочего диаметра пуансона Dn на текущий угол ф гиба, нри этом свободные концы ее скользят по геликоидной поверхности 1 со скоростью V. Этот же момент в плане показан на фиг. 2; па фиг. 3 - разрез по А-А на фиг. 2.

В процессе гибки на свободные концы заготовки действуют равномерно распределенные силы, которые с учетом трения (угол р трепия) можно заменить сосредоточенными сила.ми Яв и РГ (фиг. 3) приложенными в текущей точке Я, которая находится в центре длины контактирующего участка заготовки L с рабочей поверхностью матрицы, т. е. L 2. Сила

РГ создает момент, изгибающий заготовку вокруг рабочего выступа пуансона диаметром п- Сила РВ на плече 1 создает момент, стремящий развернуть изгибаемую заготовку вокруг оси I-I от положения, параллельного

плоскости заплечика.

Указанное явление можно устранить увеличением угла наклона геликоидной поверхности 7. приводящим к уменьщению величины РВ, но увеличению высоты геликоидной матрицы.,j

Недостаток устраняется во время деформирования за счет приложения к центральной части заготовки в нлоскости II-II усилия, создающего момент вокруг точек /С, который препятствует мо,1енту от силы РК и, таким образом, прижимает заготовку, предохраняя подъем свободных концов ее.

Приложение к изделию равномерно распределенного усилия Ра (противодавления) при калибровке удерживает петлеобразное изделие в горизонтальном положении, в котором торцы заготовки плотно соприкасаются с удельным усилием, равным или превышающим предел текучести материала изделия. При этом возникают радиальные усилия, прижимающие изделие к боковым стенкам калибрующего отверстия. Создавать противодавление

можно, проталкивая через калибрующий поясок несколько изделий одновременно.

Предмет изобретения

Снособ гибки петлеобразных изделий, включающий операцию гибки заготовки по геликоидной поверхности и операцию калибровки изогнутого изделкл, отличающийся тем, что, с целью улучп1епия качества изготовляемых деталей, достижения стабильности процесса гибки и умспыпения величины нружинення, в процессе гибки к средней части заготовки прикладывают усилие, предотвращающее погюрот копцов заготовки в плоскости,

перпендикулярно плоскости гибки, а при калибровке к изделию - усилие, равномерно распределенное но его периметру и противоположно направленное уснлию калибровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Геликоидная матрица | 1974 |

|

SU541548A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| Гибочный штамп для изготовления @ -образных изделий с отверстиями в полках | 1985 |

|

SU1292873A1 |

| Способ и устройство для гибки тонколистового металла | 2017 |

|

RU2638465C1 |

| Способ изготовления V-образных изделий | 1990 |

|

SU1814946A1 |

| Способ изготовления кольцевых поковок | 1983 |

|

SU1139553A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Способ изготовления полуцилиндрических деталей | 1990 |

|

SU1726094A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230621C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2008 |

|

RU2369457C1 |

Даты

1974-04-05—Публикация

1972-05-05—Подача