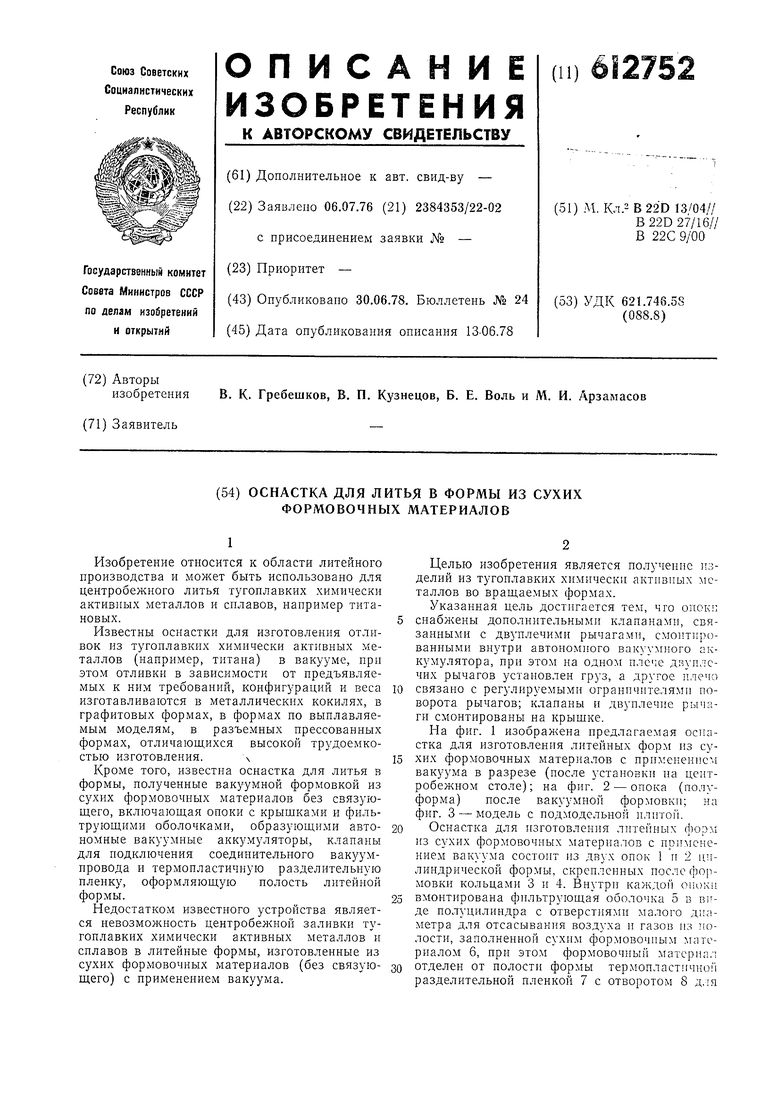

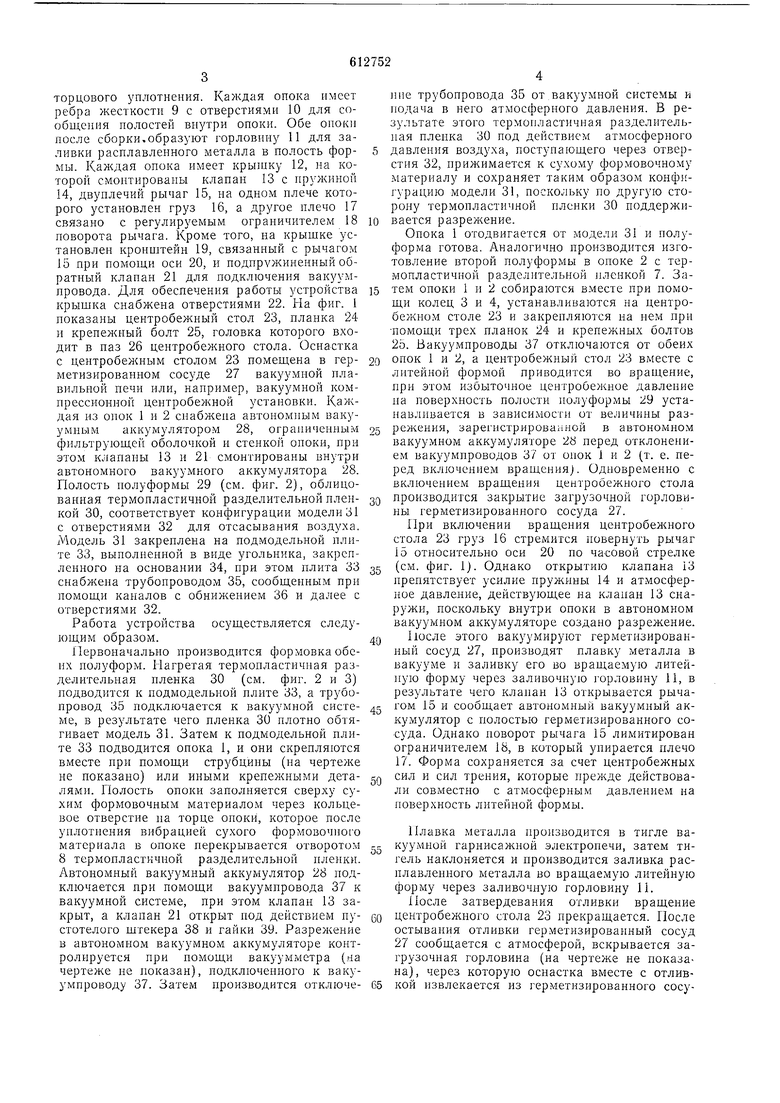

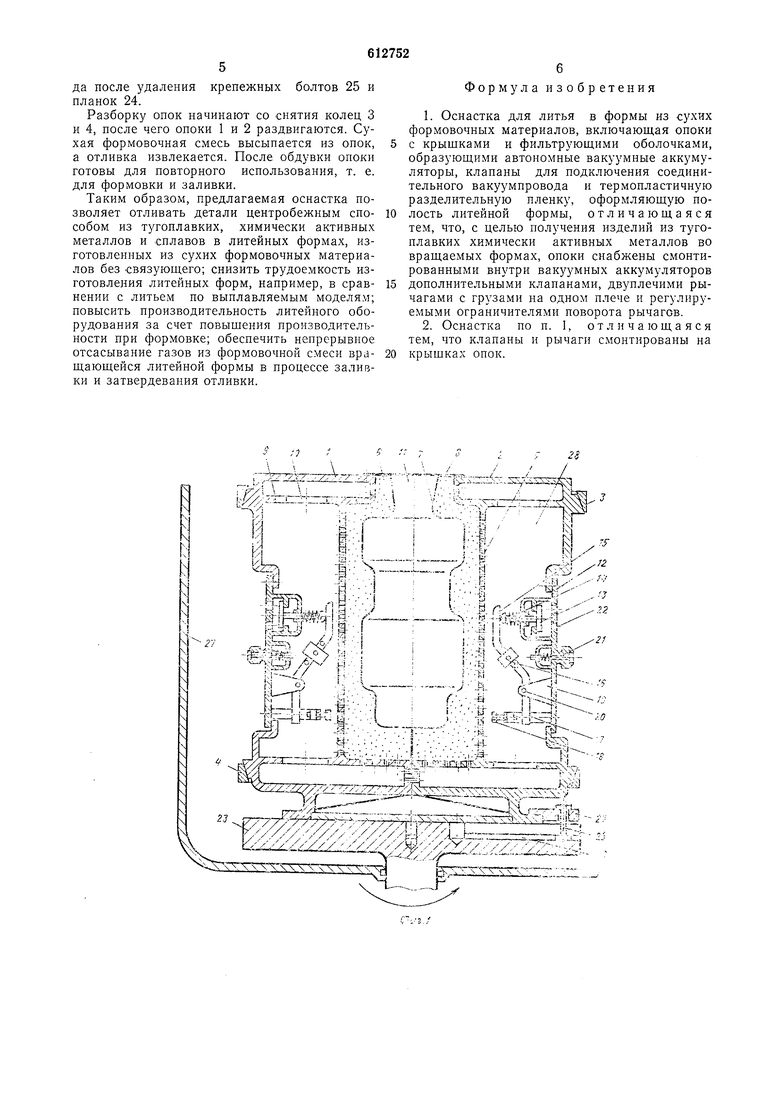

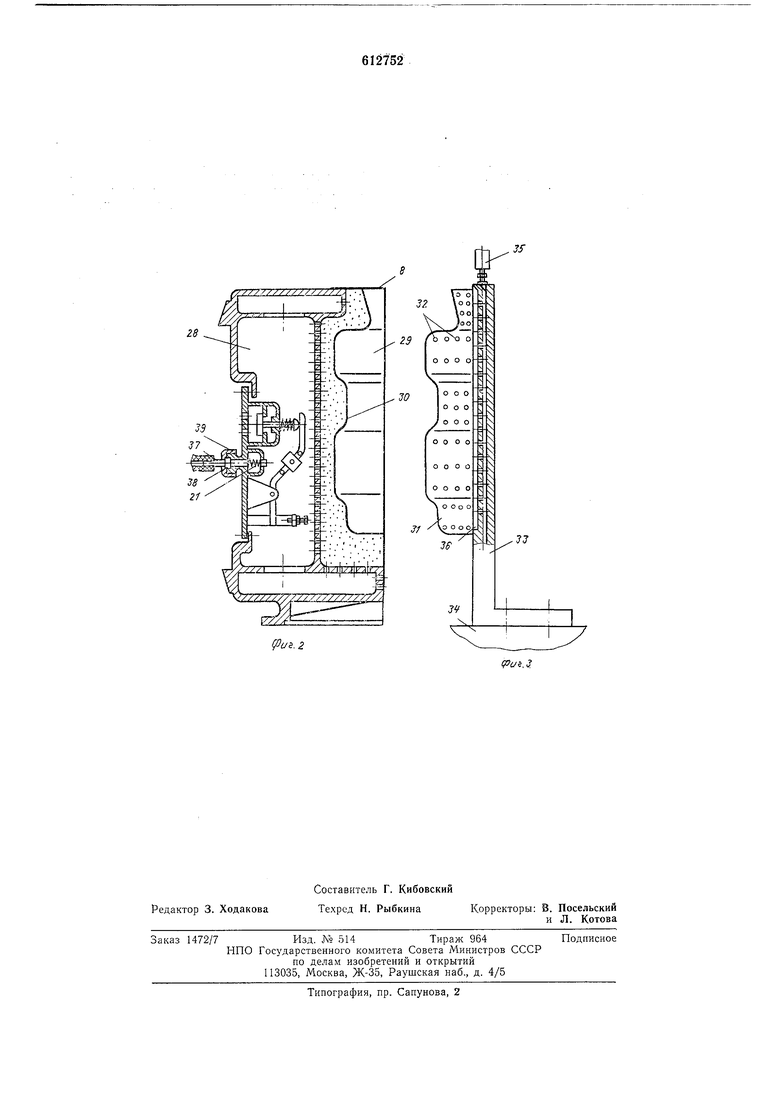

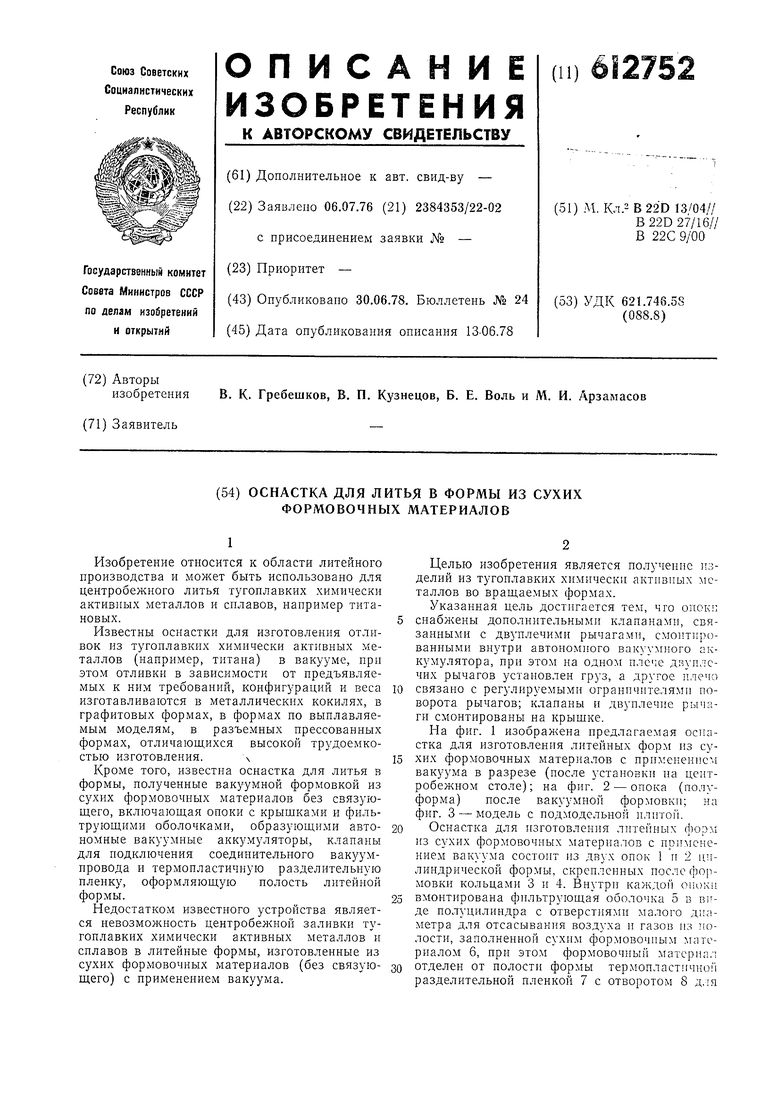

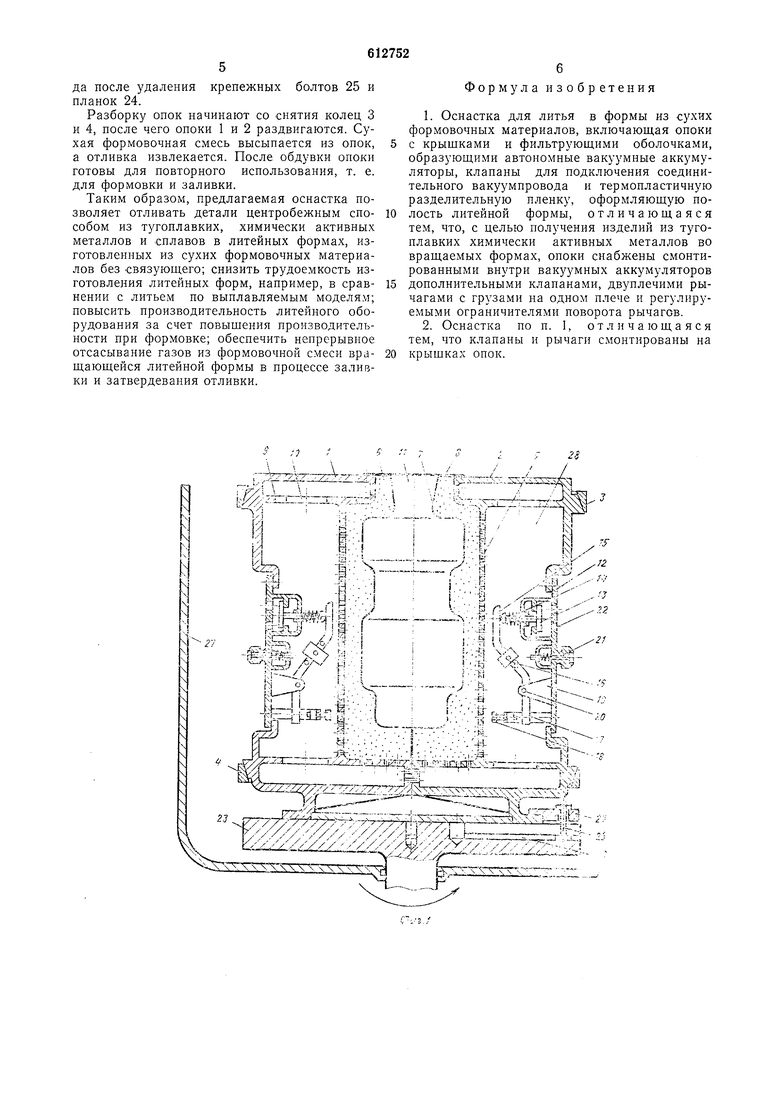

торцового уплотнения. Каждая опока нмеет ребра жесткости 9 с отверстиями 10 для сообщения нолостей внутри опоки. Обе оиоки после сборки,образуют горловину 11 для заливки расплавленного металла в полость формы. Каждая опока имеет крышку 12, на которой смонтироваиы клапан 13 с пружиной 14, двуплечий рычаг 15, на одном плече которого установлен груз 16, а другое плечо 17 связано с регулируемым ограничителем 18 поворота рычага. Кроме того, на крышке установлен кронштейн 19, связанный с рычагом 15 при помощи оси 20, и подпружиненный обратный клапан 21 для подключения вакуумпровода. Для обеспечения работы устройства крышка снабжена отверстиями 22. На фиг. 1 показаны центробежный стол 23, планка 24 и крепежный болт 25, головка которого входит в паз 26 центробежного стола. Оснастка с центробежным столом 23 помещена в герметизированном сосуде 27 вакуумной плавильной печи или, например, вакуумной компрессионной центробежной установки. Каждая из опок 1 и 2 снабжена автоиомпым вакуумным аккумулятором 28, ограниченным фильтрующей оболочкой и стенкой опоки, при этом клапаны 13 и 21 смонтированы внутри автономного вакуумного аккумулятора 28. Полость нолуформы 29 (см. фиг. 2), облицованная термопластичной разделительной плепкой 30, соответствует конфигурации модели 31 с отверстиями 32 для отсасывания воздуха. Модель 31 закреплена на подмодельной плите 33, выполненной в виде угольника, закрепленного на основании 34, при этом плита 33 снабжена трубопроводом 35, сообщенным прп помощи каналов с обнижением 36 и далее с отверстиями 32.

Работа устройства осуществляется следующим образом.

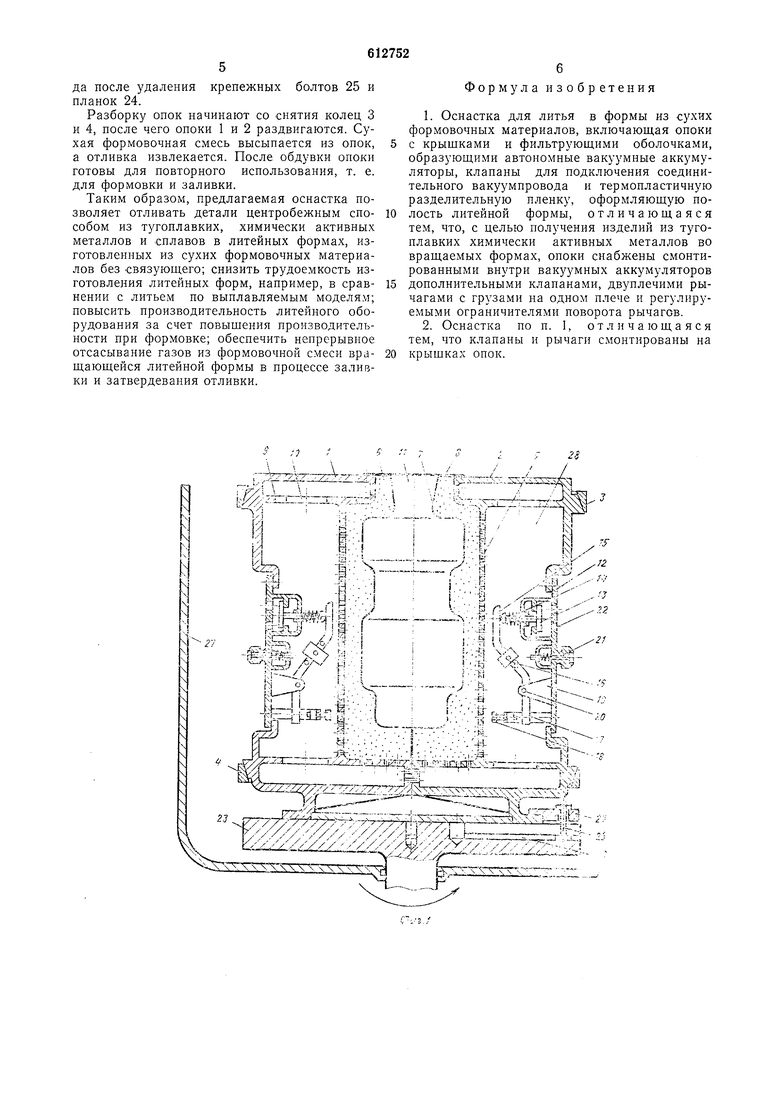

Первоначально производится формовка обеих полуформ. Пагретая термопластичная разделительная пленка 30 (см. фиг. 2 и 3) подводится к подмодельиой плите 33, а трубопровод 35 подключается к вакуумной системе, в результате чего пленка 30 плотно обтягивает модель 31. Затем к подмодельной плите 33 подводится опока 1, и они скрепляются вместе при помощи струбцины (на чертеже не показано) или иными крепежными деталями. Полость опоки заполняется сверху сухим формовочным материалом через кольцевое отверстие на торце опоки, которое после уплотпения вибрацией сухого формовочного материала в опоке перекрывается отворотом 8 термопластичной разделительной пленки. Автономный вакуумный аккумулятор 28 подключается при помощи вакуумпровода 37 к вакуумной системе, при этом клапан 13 закрыт, а клапан 21 открыт под действием пустотелого штекера 38 и гайки 39. Разрежение в автономном вакуумном аккумуляторе контролируется при помощи вакуумметра (на чертеже не показан), подключенного к вакуумпроводу 37. Затем производится отключение трубопровода 35 от вакуумной системы и подача в него атмосферного давления. В результате этого термопластичная разделительпая пленка 30 под действием атмосферного давлепия воздуха, поступающего через отверстия 32, прижимается к сухому формовочному материалу и сохраняет таким образом конфигурацию модели 31, поскольку по другую сторону термопластичной пленки 30 поддерживается разрежение.

Опока 1 отодвигается от модели 31 и полуформа готова. Аналогично производится изготовление второй полуформы в опоке 2 с термопластичной разделительной пленкой 7. Затем опоки 1 п 2 собираются вместе при помощи колец 3 и 4, устанавливаются на центробежном столе 23 и закрепляются на нем при помощи трех планок 24 п крепежных болтов 25. Вакуумпроводы 37 отключаются от обеих опок 1 и 2, а центробежный стол 23 вместе с литейной формой приводится во вращение, при этом избыточпое центробежное давление на поверхность полости полуформы 29 устанавливается в зависимости от величины разрежения, зарегистрированной в автономном вакуумном аккумуляторе 28 перед отклонением вакуумпроводов 37 от опок 1 и 2 (т. е. перед включением вращения). Одновременно с включеннем вращения центробежного стола производится закрытие загрузочной горловины герметизированного сосуда 27.

При включении вращения центробежного стола 23 груз 16 стремится повернуть рычаг 15 относительно оси 20 по часовой стрелке (см. фиг. 1). Однако открытию клапана 13 препятствует усилие пружины 14 и атмосферное давление, действующее на клапан 13 снаружи, поскольку внутри опоки в автономном вакуумном аккумуляторе создано разрежение.

После этого вакуумируют герметизированный сосуд 27, производят плавку металла в вакууме и заливку его во вращаемую литейпую форму через заливочную горловину 11, в результате чего кланан 13 открывается рычагом 15 и сообщает автономный вакуумный аккумулятор с полостью герметизированного сосуда. Однако поворот рычага 15 лимитирован ограничителем 18, в который упирается плечо 17. Форма сохраняется за счет центробежных сил и сил трения, которые прежде действовали совместно с атмосферным давлением на поверхность литейной формы.

Плавка металла производится в тигле вакуу.мной гарнисажной электропечи, затем тигель наклоняется и производится заливка расплавленного металла во вращаемую литейную форму через заливочную горловину 11.

После затвердевания отливки вращение центробежного стола 23 прекращается. После остывания отливки герметизированный сосуд 27 сообщается с атмосферой, вскрывается загрузочная горловина (на чертеже не показана), через которую оснастка вместе с отливкой извлекается из герметизированного сосуда после удаления крепежных болтов 25 и планок 24.

Разборку опок начинают со снятия колец 3 и 4, после чего опоки 1 и 2 раздвигаются. Сухая формовочная смесь высыпается из опок, а отливка извлекается. После обдувки опоки готовы для повторного использования, т. е. для формовки и заливки.

Таким образом, предлагаемая оснастка позволяет отливать детали центробежным способом из тугоплавких, химически активных металлов и сплавов в литейных формах, изготовленных из сухих формовочных материалов без связующего; снизить трудоемкость изготовления литейных форм, например, в сравнении с литьем по выплавляемым моделям; повысить производительность литейного оборудования за счет повышения производительности при формовке; обеспечить непрерывное отсасывание газов из формовочной смеси вращающейся литейной формы в процессе заливки и затвердевания отливки.

Формула изобретения

1.Оснастка для литья в формы из сухих формовочных материалов, включающая опоки с крыщками и фильтрующими оболочками, образующими автономные вакуумные аккумуляторы, клапаны для подключения соединительного вакуумпровода и термопластичную разделительную пленку, оформляющую полость литейной формы, отличающаяся тем, что, с целью получения изделий из тугоплавких химически активных металлов во вращаемых формах, опоки снабжены смонтированными внутри вакуумных аккумуляторов дополнительными клапанами, двуплечими рычагами с грузами на одном плече и регулируемыми ограничителями поворота рычагов.

2.Оснастка по п. 1, отличающаяся тем, что клапаны и рычаги смонтированы на крыщках опок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оснастка для вакуумной формовки литейных форм | 1975 |

|

SU603486A1 |

| Оснастка для вакуумной формовки литейных форм | 1977 |

|

SU716700A1 |

| Оснастка для вакуумной формовки литейных форм | 1978 |

|

SU774773A1 |

| Машина для центробежного литья | 1979 |

|

SU822983A1 |

| Литейная форма | 1976 |

|

SU599909A1 |

| Установка для вакуумной формовки | 1978 |

|

SU710763A1 |

| Оснастка | 1976 |

|

SU582886A1 |

| Оснастка для вакуумной формовки литейных форм | 1975 |

|

SU541572A1 |

| Оснастка для изготовления литейных форм со стержнями вакуумно-пленочной формовкой | 1980 |

|

SU884830A1 |

| Установка для вакуумной формовки | 1978 |

|

SU814553A1 |

:,:,

p r -Xirr-Ti:ir„-.., :i i r -vTia

--F777; :: /X7 t-7Vr fi5 7VV

//V -X-/X/V/X/ / b|----va..-t:rz:r

.-22

- т-г-т- -. N

, KV/

(puz.2

Авторы

Даты

1978-06-30—Публикация

1976-07-06—Подача