1

Изобретение относится к механической обработке.

Известны устройства для автоматической подналадки и отскока резцов, содержащие электродвигатель, связанный с микровинтом, осуществляющим перемещение упругой части резцедержавки на величину подналадки.

Для отскока резцов устройство содержит гидроцилиндр, шток которого связан с тягой, имеющей на противополонсном конпе клиновый скос, на который опирается упругая часть резцедержавки.

Известное устройство предназначено для подналадки и отскока одного расточного резца.

Предложенное устройство отличается тем, что в пазу корнуса размещены два клина, взаимодействующие с двумя резцедержавками, причем оба клина установлены с возможностью относительного перемещения в поперечном направлении и зафиксированы от взаимного продольного перемещения, например, с помощью шпонки.

Это обеспечивает автоматическую подналадку и отскок резцов при двусторонней обработке деталей.

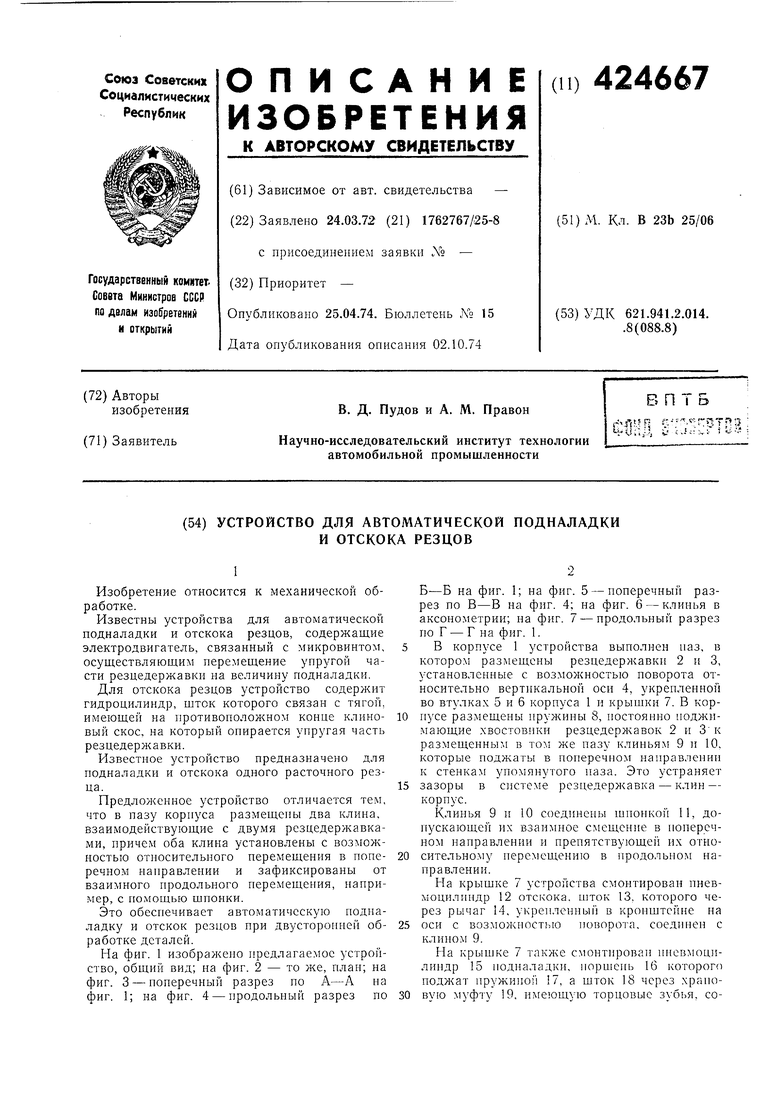

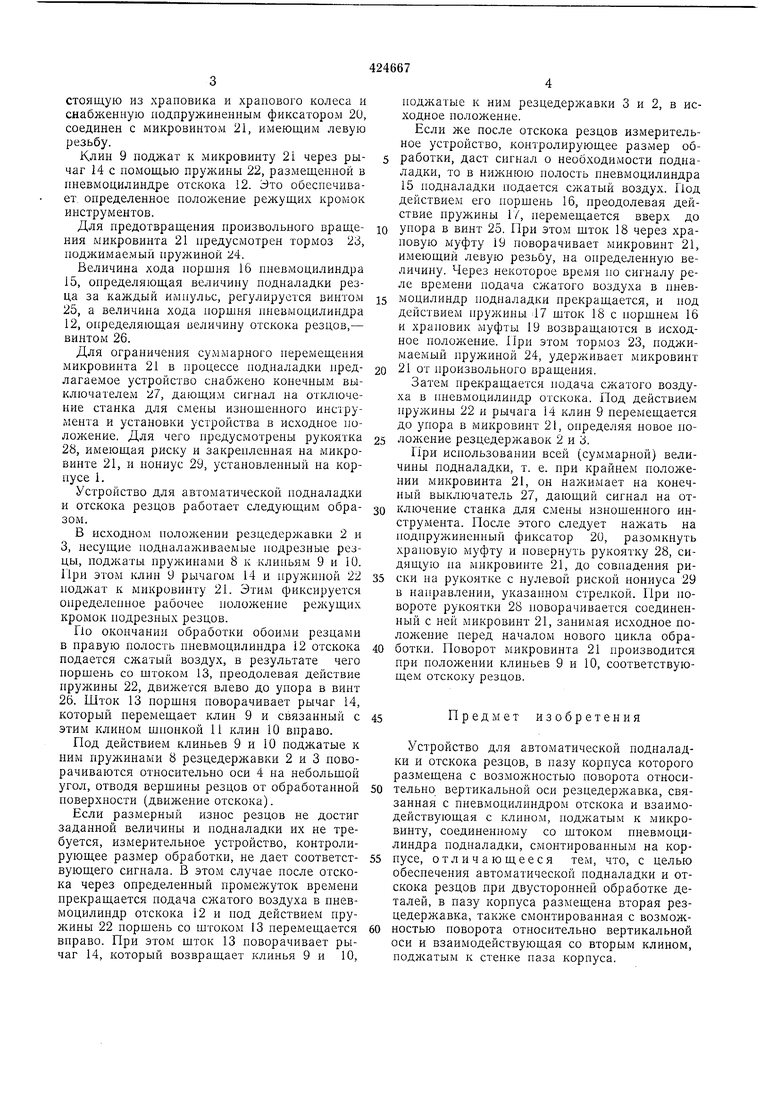

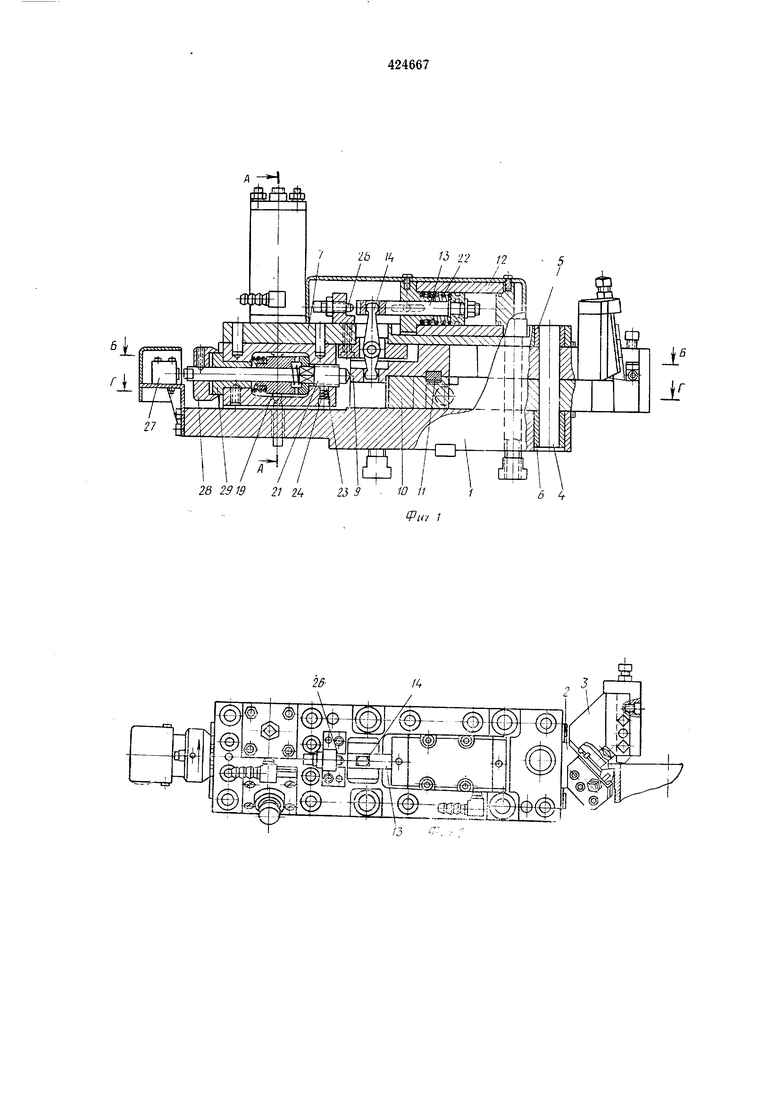

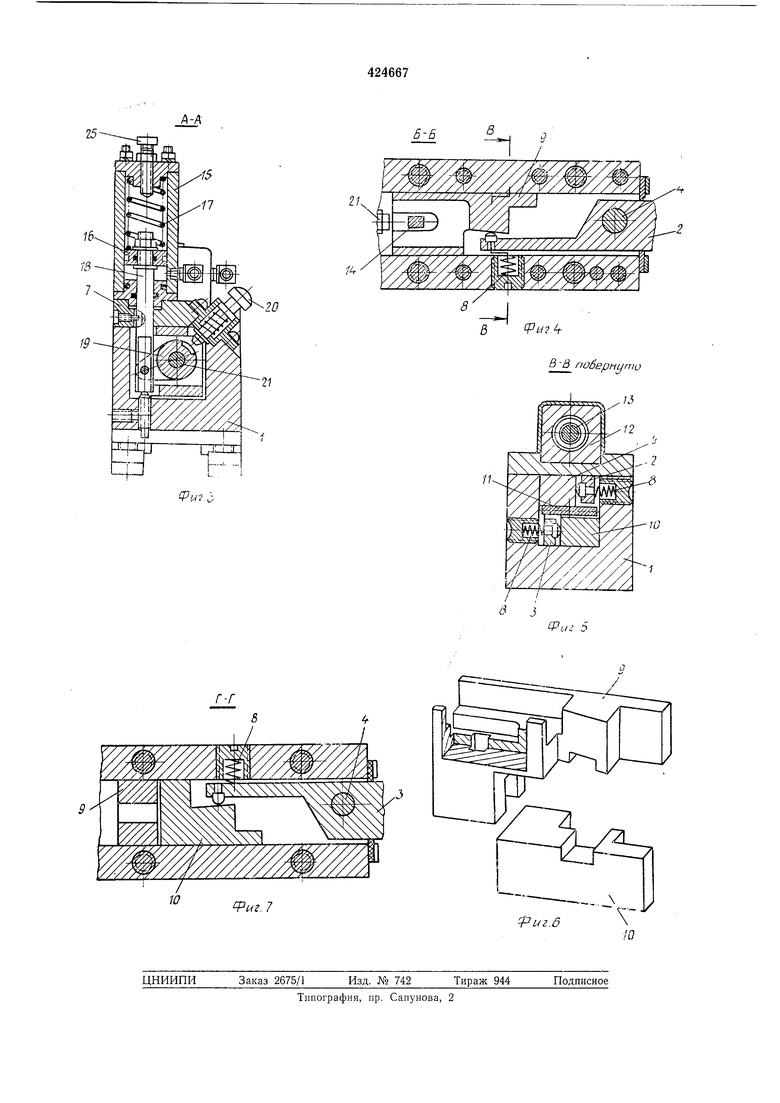

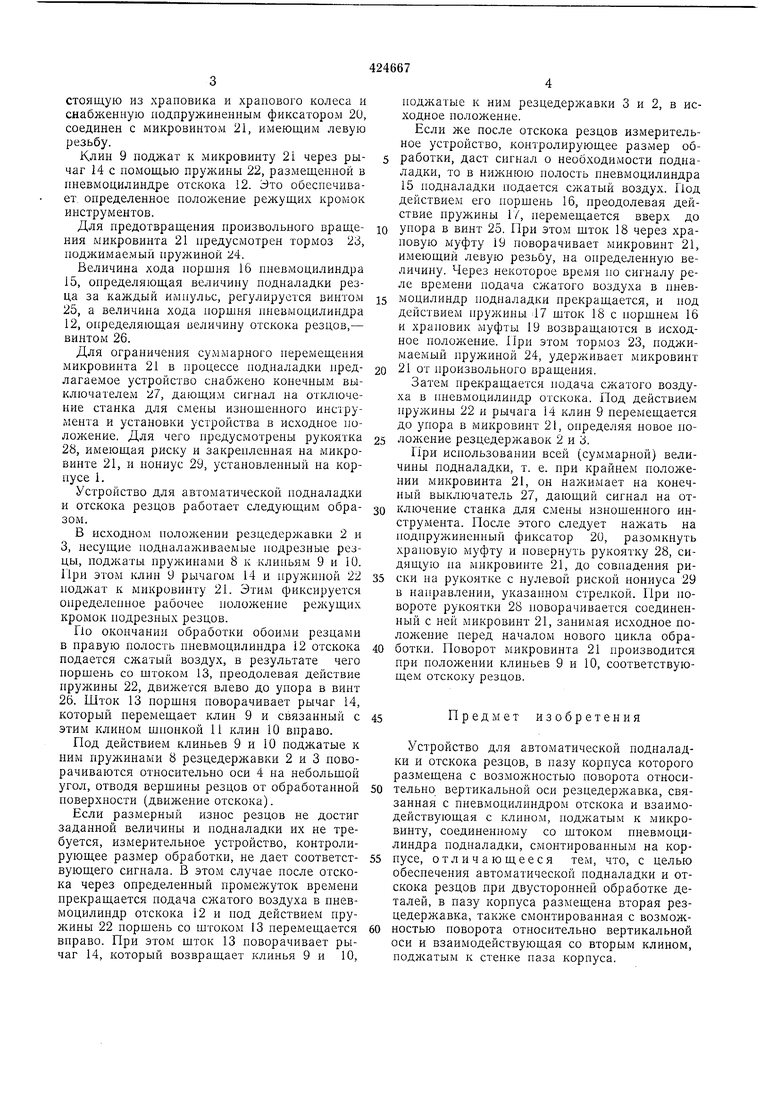

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, план; на фиг. 3 - поперечный разрез по А-А па фиг. 1; на фиг. 4 - продольпый разрез по

Б-Б на фиг. 1; на фиг. 5 - поперечный разрез по В-В на фиг. 4; на фиг. 6 - клинья в аксонометрии; на фиг. 7 - продольный разрез по Г - Г на фиг. 1.

В корпусе 1 устройства выполнен паз, в котором размещены резцедержавки 2 и 3, установленные с возможностью поворота относительно вертикальной оси 4, укрепленной во втулках 5 и 6 корпуса 1 и крышки 7. В корпусе размещены пружины 8, постоянно поджимающие хвостовики резцедержавок 2 и Зк размещенным в том же пазу клипьям 9 и 10, которые поджаты в поперечном направлепии к стенкам упомянутого паза. Это устраняет

зазоры в системе резцедержавка - клин - корпус.

Клинья 9 и 10 соединены шпопкой II, допускающей их взаимное смещение в поперечном направлении и препятствующей их относительному перемещению в продольном паправлении.

На крышке 7 устройства смонтирован пневмоцилиндр 12 отскока, шток 13, которого через рычаг 14, укрепленный в кронштейне на

оси с возможностью поворота, соедппен с клином 9.

На крышке 7 также смонтирован пневмоцилиидр 15 подпаладкн, поршень 16 которого поджат пружиной 7, а шток 18 через храповую муфту 19, имеющую торцовые зубья, состоящую из храповика и храпового колеса и снабженную подпружиненным фиксатором 20, соединен с микровинтом 21, имеющим левую резьбу.

Клин 9 к микровинту 21 через рычаг 14 с помощью 22, размещенной в пневмоцилиндре отскока 12. Уто обеспечивает, определенное положение режущих кромок инструментов.

Для предотвращения произвольного вращения микровинта 21 предусмотрен тормоз 23, поджимаемый пружиной 24.

Величина хода поршня 16 пневмоцилиндра 15, онределяющая величину подналадки резца за каждый импульс, регулируется винтом

25,а величина хода поршня пневмоцилиндра 12, определяющая величину отскока резцов,-

БИНТОМ 26.

Для ограничения суммарного перемещения микровинта 21 в процессе подналадки нредлагаемое устройство снабжено конечным выключателем 27, дающим сигнал на отключение станка для смены изношенного инструмента и установки устройства в исходное положение. Для чего предусмотрены рукоятка 28, имеющая риску и закренленная на микровинте 21, и нониус 29, установленный на корпусе 1.

Устройство для автоматической подналадки и отскока резцов работает следующим образом.

В исходном положении резцедержавки 2 и 3, несущие подналаживаемые подрезные резцы, прулчинамн 8 к клиньям 9 и 10. При этом клин 9 рычагом 14 и ирулсиной 22 к микровинту 21. Этим фиксируется определенное рабочее положение кромок подрезных резцов.

По окончании обработки обоими резцами в правую полость пневмоцилиндра 12 отскока подается сжатый воздух, в результате чего поршень со штоком 13, преодолевая действие пружины 22, движется влево до упора в винт

26.Шток 13 порщня поворачивает рычаг 14, который перемещает клин 9 и связанный с этим клином щнонкой 11 клин 10 вправо.

Под действием клиньев 9 и 10 поджатые к ним пружинами 8 резцедержавки 2 и 3 поворачиваются относительно оси 4 на небольшой угол, отводя вершины резцов от обработанной новерхности (движение отскока).

Если размерный износ резцов не достиг заданной величины и подналадки их не требуется, измерительное устройство, контролирующее размер обработки, не дает соответствующего сигнала. В этом случае после отскока через определенный промежуток времени прекращается подача сл атого воздуха в пневмоцилнпдр отскока 12 и под действием прул ины 22 норшень со щтоком 13 перемещается вправо. При этом шток 13 поворачивает рычаг 14, который возвращает клинья 9 и 10,

поджатые к ним резцедержавки 3 и 2, в исходное положение.

Если же после отскока резцов измерительное устройство, контролирующее размер обработки, даст сигнал о необходимости подналадки, то в нижнюю нолость пневмоцилиндра 15 подналадки подается сжатый воздух. Под действием его поршень 16, преодолевая действие пружины Г/, перемещается вверх до

упора в винт 25. При этом щток 18 через храповую муфту 19 поворачивает микровинт 21, имеющий левую резьбу, на онределенную величину. Через некоторое время но сигналу реле времени подача сжатого воздуха в пневмоцилиндр подпаладки прекращается, и под действием 17 щток 18 с поршнем 16 и храновик муфты 19 возвращаются в исходное положение. При этом тормоз 23, поджимаемый пружиной 24, удерживает микровинт

21 от произвольного вращения.

Затем прекращается подача сжатого воздуха в пневмоцилиндр отскока. Под действием 22 и рычага 14 клин 9 перемещается до упора в микровинт 21, определяя повое пололсение резцедержавок 2 и 3.

При использовании всей (суммарной) величины подналадки, т. е. при крайнем положении микровинта 21, он нал имает на конечный выключатель 27, дающий сигнал на отключение станка для смены изношенного инструмента. После этого следует нажать на подпрул :иненный фиксатор 20, разомкнуть храповую муфту и повернуть рукоятку 28, сидящую на микровинте 21, до совпадения риски на рукоятке с нулевой риской нониуса 29 в направлении, указанном стрелкой. При повороте рукоятки 28 поворачивается соединенный с ней микровинт 21, занимая исходное полол епне перед началом нового цикла обработки. Поворот микровинта 21 производится при пололсении клиньев 9 и 10, соответствующем отскоку резцов.

Предмет изобретения

Устройство для автоматической подналадки и отскока резцов, в пазу корпуса которого размещена с возможностью поворота относительно вертикальной оси резцедерл авка, связанная с пневмоцилиндром отскока и взаимодействующая с клином, поджатым к микровинту, соединенному со штоком пневмоцилиндра подналадки, смонтированны.м на корпусе, отличающееся тем, что, с целью обеспечения автоматической подналадки и отскока резцов при двусторонней обработке деталей, в пазу корпуса размещена вторая резцедерл :авка, смонтированная с возможностью новорота относительно вертикальной оси и взаимодействующая со вторым клином, подлсатым к стенке паза корпуса. 2& 2919 21 2it 2 9

| название | год | авторы | номер документа |

|---|---|---|---|

| УГОЛЬНЫЙ СТРУГI ВСЕСОЮЗНАЯ i|Г??;ТГУТ;;;- vri:'!•;;.-- ;...,>& J.':-U:..iSi;ii; • ;L.H ,.г .: ;!,4;ii^VtrKA 1 | 1973 |

|

SU362139A1 |

| УСТРОЙСТВО для ОТСКОКА РЕЗЦА ОТ ОБРАБОТАННОЙ | 1973 |

|

SU397273A1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА РЕЗЦА | 1971 |

|

SU301227A1 |

| МНОГОШПИНДЕЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 1970 |

|

SU272771A1 |

| УГОЛЬНЫЙ СТРУГ | 1969 |

|

SU252989A1 |

| ГИДРОКОПИРОВАЛЬНЫЙ ПОПЕРЕЧНО-СТРОГАЛЬНЫЙСТАНОК | 1969 |

|

SU245518A1 |

| Устройство для анкерного точения | 1973 |

|

SU476092A1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Устройство для обвязки штучных предметов металлической лентой | 1977 |

|

SU676498A2 |

| Поперечный строгальный станок для нарезания лобзиковых пил и ножовочных полотен | 1933 |

|

SU37445A1 |

w J

Б-Ь

В-в поберну.

rrio

/3

Даты

1974-04-25—Публикация

1972-03-24—Подача