1

Изобретение относится к литейному производству, в частности к машинам для литья под давлением.

Известен механизм прессования машины для литья под давлением, содержаш,ий силовой цилиндр, пресс-поршень, соединенный с его штоком, систему регулирования скорости прессования с регулятором потока, обратным клапаном и распределителем потока, подключенную к ШТОКОВОЙ полости силового ЦИЛИНдра.

С целью повышения плотности и механических свойств отливок за счет вибрации металла в процессе литья предлагаемый механизм прессования снабжен генератором пульсируюш.его потока рабочей жидкости, подключенным к ШТОКОВОЙ полости силового цилиндра, и запорными клапанами, установленными на нодающем и сливном каналах генератора и на сливном канале регулятора потока.

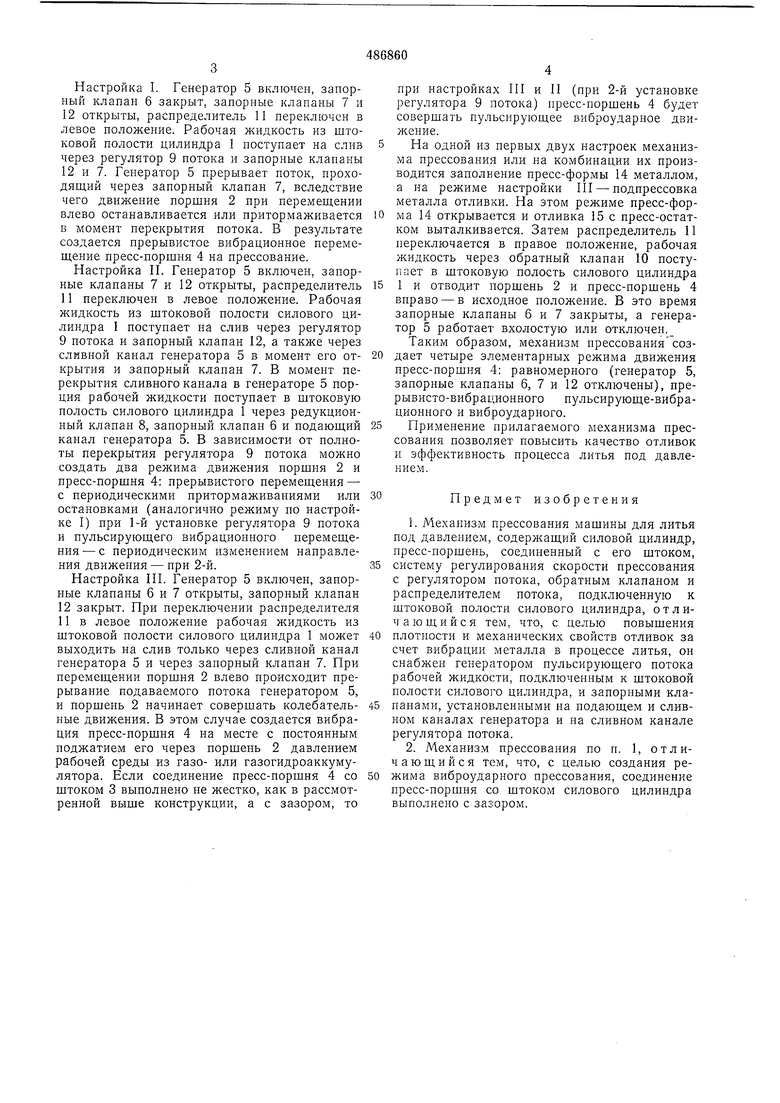

С целью создания режима виброударного прессования соединение пресс-поршня со штоком силового цилиндра выполнено с зазором.

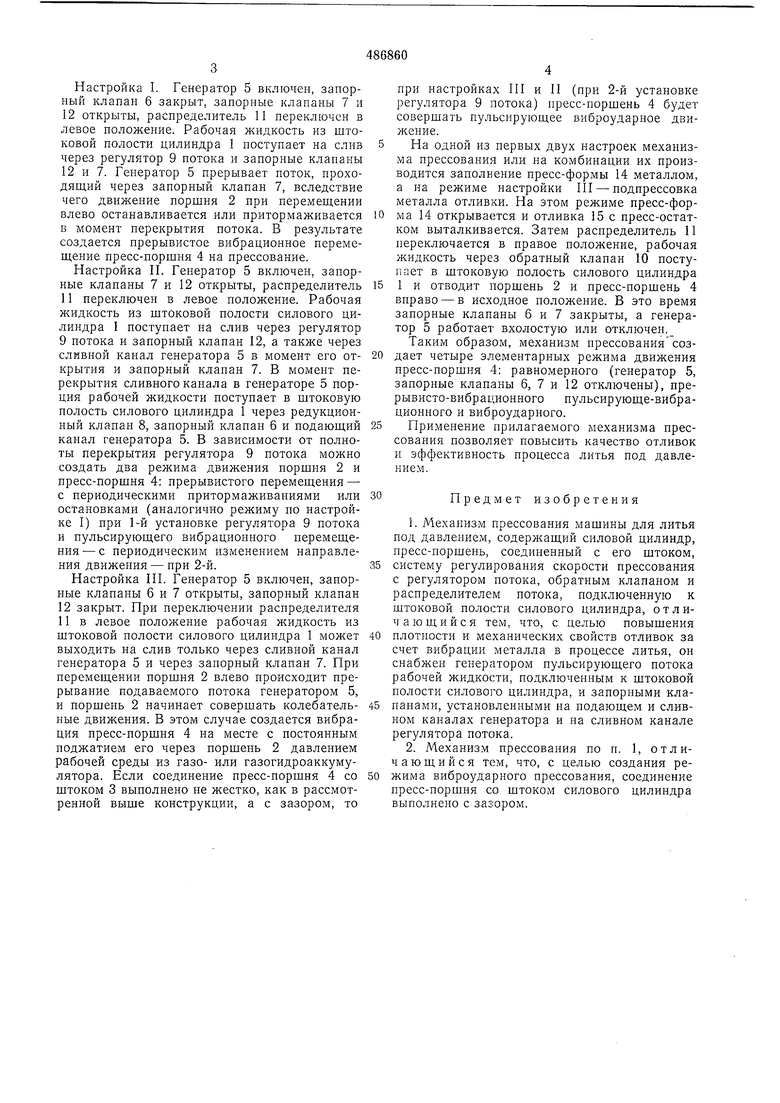

На фиг. 1 схематически изображен предлагаемый механизм прессования; на фиг. 2- соединение поршня со штоком силового цилиндра.

Механизм прессования содержит силовой цилиндр 1 .с поршнем 2, на штоке 3 которого жестко укреплен пресс-поршень 4. К штоко2

вой полости силового цилиндра 1 подключен генератор 5 пульсируюш,его потока рабочей жидкости, подающий жидкость в штоковую полость и затем сливающий ее порциями с заданной частотой. Механизм прессования снабжен запорными клапанами 6 и 7, позволяющими открывать и закрывать подающий и сливной каналы генератора 5, и редукционными клапаном 8, являющимся регулятором порций рабочей жидкости, подаваемых генератором 5. Слив жидкости из штоковой полости силового цилиндра 1 производится через регулятор 9 потока, параллельно которому подключен обратный клапан 10 для свободного пропускания рабочей жидкости в штоковую полость силового цилиндра 1 при отводе поршня 2 в исходное положение, распределитель 11 и запорный клапан 12.

В начале литейного цикла пресс-поршень 4 и поршень 2 находятся в крайнем положении справа. В камеру прессования 13 заливают металл и включают механизм прессования. При этом режим перемещения поршня 2 и пресс-поршня 4 может быть различным в зависимости от положения запорных клапанов 6, 7 и12 , а также степени перекрытия регулятора 9 иотока и настройки редукционного клапана 8. Всего можно осуществить четыре настройки механизма прессования. Настройка I. Генератор 5 включен, занорный клапан 6 закрыт, занорные клапаны 7 и 12 открыты, распределитель II переключен в левое положение. Рабочая жидкость из штоковой полости цилиндра 1 поступает на слив через регулятор 9 потока и запорные клапаны 12 и 7. Генератор 5 прерывает поток, проходящий через запорный клапан 7, вследствие чего движение поршня 2 при перемещении влево останавливается или притормаживается Б момент перекрытия потока. В результате создается прерывистое вибрационное перемещение пресс-поршня 4 на прессование. Настройка П. Генератор 5 включен, запорные клапаны 7 и 12 открыты, распределитель 11переключен в левое положение. Рабочая жидкость из штоковой полости силового цилиндра 1 поступает на слив через регулятор 9 потока и запорный клапан 12, а также через сливной канал генератора 5 в момент его открытия и запорный кланан 7. В момент перекрытия сливного канала в генераторе 5 порция рабочей жидкости поступает в штоковую полость силового цилиндра 1 через редукционный клапан 8, запорный клапан 6 и подающий канал генератора 5. В зависимости от полноты перекрытия регулятора 9 потока можно создать два режима движения поршня 2 и пресс-поршня 4: прерывистого перемешения - с периодическими притормаживапиями или остановками (аналогично режиму но настройке I) при 1-й установке регулятора 9 потока и пульсирующего вибрационного перемещения- с периодическим изменением направления движения - при 2-й. Настройка III. Генератор 5 включен, запорные клапаны 6 и 7 открыты, запорный клапан 12закрыт. При переключении распределителя 11 в левое положение рабочая жидкость из штоковой полости силового цилиндра 1 может выходить на слив только через сливной канал генератора 5 и через запорный клапан 7. При перемещении поршня 2 влево происходит прерывание подаваемого потока генератором 5, и поршень 2 начинает совершать колебательные движения. В этом случае создается вибрация пресс-поршня 4 на месте с постоянным поджатием его через поршень 2 давлением рабочей среды из газо- или газогидроаккумулятора. Если соединение пресс-поршня 4 со щтоком 3 выполнено не жестко, как в рассмотренной выше конструкции, а с зазором, то при настройках III и И (при 2-й установке регулятора 9 потока) пресс-поршень 4 будет совершать пульсируюшее виброударное движение. На одной из первых двух настроек механизма прессования или на комбинации их производится заполнение пресс-формы 14 металлом, а па режиме настройки III - подпрессовка металла отливки. На этом режиме пресс-форма 14 открывается и отливка 15 с пресс-остатком выталкивается. Затем распределитель 11 переключается в правое положение, рабочая жидкость через обратный клапан 10 поступает в щтоковую полость силового цилиндра 1 и отводит поршень 2 и пресс-поршень 4 вправо - в исходное положение. В это время запорные клапаны 6 и 7 закрыты, а генератор 5 работает вхолостую или отключен. Таким образом, механизм нрессования создает четыре элементарных режима движения пресс-поршня 4: равномерного (генератор 5, запорные клапаны 6, 7 и 12 отключены), прерывисто-вибрационного пульсирующе-вибрационного и виброударного. Применение прилагаемого механизма прессования позволяет повысить качество отливок и эффективность процесса литья под давлением. Предмет изобретения 1.Механизм прессования машины для литья под давлением, содерл ащий силовой цилиндр, пресс-поршень, соединенный с его штоком, систему регулирования скорости прессования с регулятором потока, обратным клапаном и распределителем потока, подключенную к штоковой полости силового цилиндра, отличающийся тем, что, с целью повышения плотности и механических свойств отливок за счет вибрации металла в процессе литья, он снабжен генератором пульсирующего потока рабочей жидкости, подключенным к штоковой полости силового цилиндра, и запорными клапанами, установленными на нодающем и сливном каналах генератора и на сливном канале регулятора потока. 2.Механизм прессования по п. 1, отличающийся тем, что, с целью создания режима виброударного прессования, соединение пресс-поршня со штоком силового цилиндра выполнено с зазором.

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

| Механизм прессования машины литья под давлением | 1983 |

|

SU1079349A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU500886A1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Виброробот | 1988 |

|

SU1723364A1 |

| МЕХАНИЗМ ПРЕССОВАНИЯ МАШИНЫ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1973 |

|

SU393035A1 |

| СПОСОБ ПРЕССОВАНИЯ И СИСТЕМА УПРАВЛЕНИЯ СИЛОВЫМ ПРИВОДОМ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2346816C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ КОЛЕСНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1992 |

|

RU2036815C1 |

| Гидравлический пресс | 1977 |

|

SU737242A1 |

| Механизм прессования машины литья под давлением | 1980 |

|

SU891213A1 |

Авторы

Даты

1975-10-05—Публикация

1974-04-16—Подача