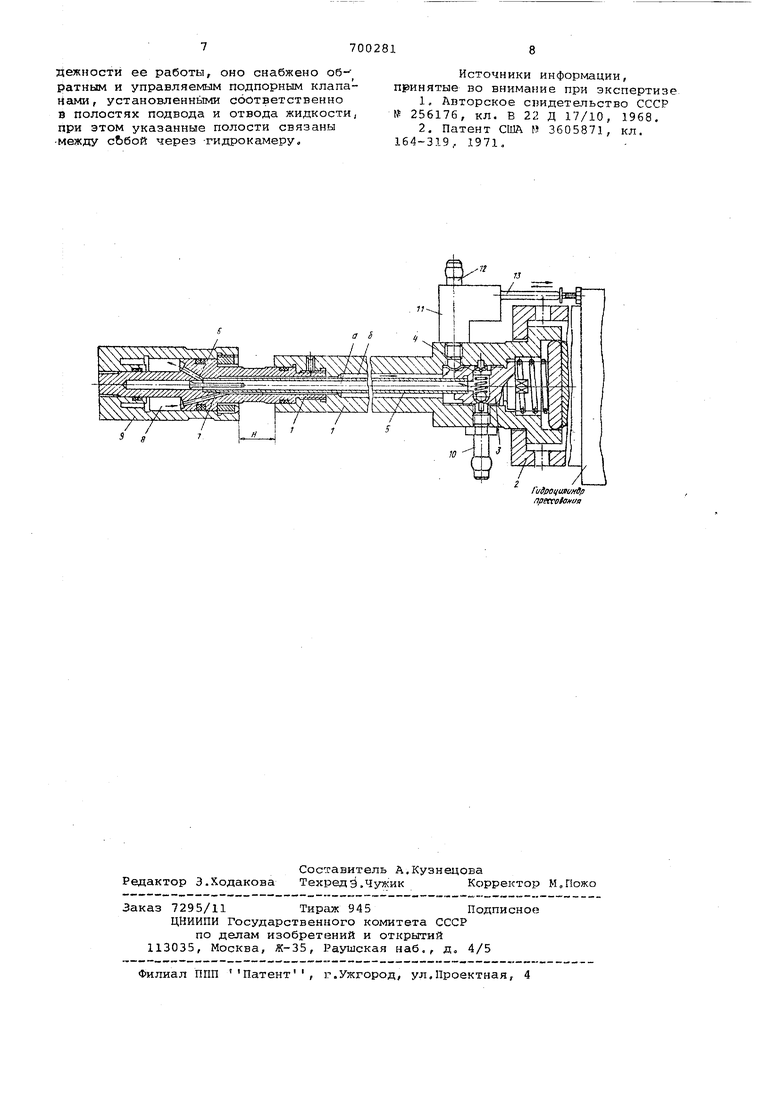

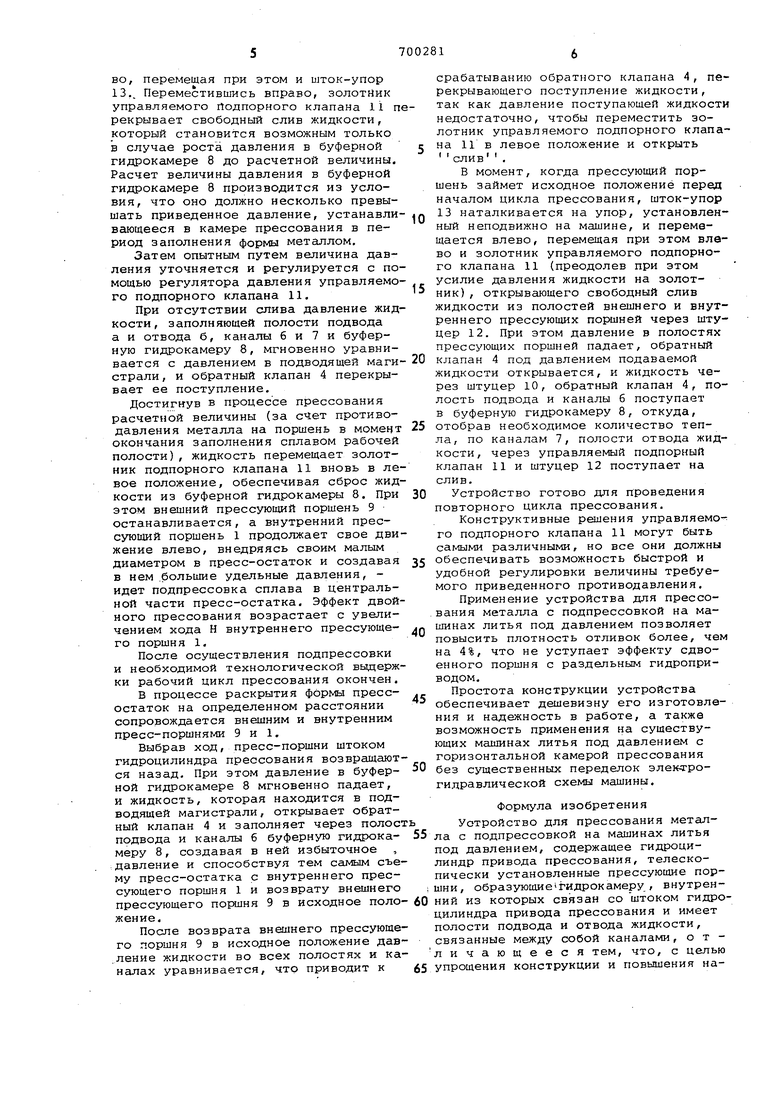

при допрессовке мощности прессующего цилиндра, передаваемой на.внутренний поршень, так как конические тарельчатые пружины, оттарированные на определенное усилие срабатывания, при дальнейшем их сжатии на величину хо.да допрессовки резко увеличат силу . сопротивления пресс-цилиндру, снижая тем самым усилие допрессовки; конструктивная сложность, так как оно содержит большое количество взаимодейст вующих элементов, что неизбежно влечат за собой увеличение габаритов устройства, усложняет его монтаж и де монтаж, производимый в пресс-плунжере Довольно часто; наличие резьбовых соединений внешнего поршня с переходным Кольцом, образующих камеру для охлаждения, и переходного кольца с гайкой образующих буферную гидрокамеру, а Также наличие сопрягаемых поверхносте между внутренним и внешним поршнями, переходным кольцом и гайкой требуют герметичности их во избежание течи жидкости, что также усложняет конструкцию и снижает надежность ее работы; возможность утечки жидкости из гидрокамеры через уплотнения без пополнения ее извне ввиду жестких условий эксплуатации устройства, что ухуд шает условия демпфирования, а следовательно, и надежность работы устрой ства. Цель изобретения - упрощение конст рукции и повышение надежности работы устройства. Поставленная цель достигается тем что устройство снабжено обратным и управляемым подпорным клапанами, уст новленными соответственно в полостях подвода и отвода жидкости, при этом указанные полости связаны между собой через гидрокамеру. На чертеже представлено предлагае мое устройство, общий вид в разрезе. Устройство включает гидроцилиндр прессования (на чертеже изображен схематично) ; полый составной внутрен НИИ прессующий поршень 1, соединенны со штоком гидроцилиндра прессования посредством гайки 2; пробку 3 с уста новленными в ней обратным клапаном 4 и трубкой 5,разделяющей полость, прес сующего поршня 1 на две полости подвода а и отвода б жидкости, которые сообщаются между собой каналами 6 и через проточную буферную гидрокамеру 8, выполненную, между внутренним и внешним прессующими поршнями 1 и 9 установленными телескопически; штуцер 10, обеспечивающий подвод к устройству жидкости; управляемый подпорный клапан 11 с установленными в нем штуцером 12, через который происходит слив жидкости, проходяще й или находящейся в буферной гидрокаме ре 8, золотником и регулятором давле ния (на чертеже не показаны), обеспе ивающими работу клапана в нужных реимах, и подвижным шток-упором 13, Управляемый подпорный клапан 11 беспечивает свободное протекание идкости через буферную гидрокамеру при нахождении пресс-плунжера в исходном положении (перед началом цикла прессования); перекрытие свободного истечения жидкости в период хода прессования пресс-плунжера и возврата его в исходное положение; сброс жидкости из проточной буферной гидрокамеры 8 в период цикла прессования при достижении определенного противодавления металла для осуществления подпрессования внутренним прессующим поршнем 1; возврат в исходное положение внешнего прессующего поршня 9 после окончания сопровождения прессостатка и начала движения прессующего плунжера в исходное положение, причем в момент сопровождения пресс-остатка значительно облегчается его съем с внутреннего прессующехо поршня 1. В исходном положении (перед началом прессования), когда шток гидроцилиндра прессования находится в крайнем правом положении, а шток-упор 13, наткнувшись на какой-либо регулируемый упор, установленный неподвижно на машине, перемещен влево, золотник , расположенный в управляемом подпорном клапане 11, также перемещается влево, обеспечивая при этом свободный слив жидкости, поступающей в проточную буферную гидрокамеру 8 через штуцер 10, обратный клапан 4, трубку 5, каналы 6, и отбор необходимого количества тепла от поршней 1 и 9j Слив жидкости из буферной гидрокамеры 8 происходит через каналы 7, полость отвода б жидкости, управляемый подпорный клапан 11 i штуцер 12 в сливной бак машины или другую емкость, связанную со штуцером 10. При этом жидкость, циркулирующая в гидрокамере 8, выполняет роль буфера, воспринимающего противодавление металла на Поршень в период заполнения литниковой системы и рабочей полости формы. Устройство работает следующим образом. При подаче команды Прессование шток гидроцилиндра прессования начинает перемешаться влево вместе со всей подвижной частью устройства для прессования металла, причем подвижный шток-упор 13 также начинает отходить от упора, неподвижно установленного на машине, но так как на золотник управляемого подпорного клапана 11 постоянно действует давление подводимой к нему жидкости (через ответвление от трубопровода, подводящего жидкость к штуцеру 10), то он получает возможность перемещаться вправо, перемещая при этом и шток-упор 13.. Переместившись вправо, золотНик управляемого Подпорного клапана 11 п рекрывает свободный слив жидкости, который становится возможным только в случае роста давления в буферной гидрокамере 8 до расчетной величины. Расчет величины давления в буферной гидрокамере 8 производится из условия, что оно должно несколько превышать приведенное давление, устанавли Бающееся в камере прессования в период заполнения формы металлом. Затем опытным путем величина давления уточняется и регулируется с по мощью регулятора давления управляемо го подпорного клапана 11. При отсутствии слива давление жид кости, заполняющей полости подвода а и отвода б, каналы 6 и 7 и буферную гидрокамеру 8, мгновенно уравнивается с давлением в подводящей маги страли, и обратный клапан 4 перекрывает ее поступление. Достигнув в процессе прессования расчетной величины (за счет противодавления металла на поршень в момент окончания заполнения сплавом рабочей полости), жидкость перемещает золотник подпорного клапана 11 вновь в ле вое положение, обеспечивая сброс жид кости из буферной гидрокамеры 8, При этом внешний прессующий поршень 9 останавливается, а внутренний прессующий поршень 1 продолжает свое дви жение влево, внедряясь своим малым диаметром в пресс-остаток и создавая в нем .большие удельные давления, идет подпрессовка сплава в центральной части пресс-остатка. Эффект двой ного прессования возрастает с увеличением хода Н внутреннего прессующего поршня 1, После осуществления подпрессовки и необходимой технологической выдерж ки рабочий цикл прессования окончен, В процессе раскрытия формы прессостаток на определенном расстоянии сопровождается внешним и внутренним пресс-поршнями 9 и 1. Выбрав ход, пресс-поршни штоком гидроцилиндра прессования возвращают ся назад. При этом давление в буферной гидрокамере 8 мгновенно падает, и жидкость, которая находится в подводящей магистрали, открывает обратный клапан 4 и заполняет через полос подвода и каналы б буферную гидрокамеру 8, создавая в ней избыточное , давление и способствуя тем самым съе му пресс-остатка с внутреннего прессующего поршня 1 и возврату внешнего прессующего поршня 9 в исходное поло жение. После возврата внешнего прессующе го поршня 9 в исходное положение дав .ление жидкости во всех полостях и ка налах уравнивается, что приводит к срабатыванию обратного клапана 4, перекрывающего поступление жидкости, так как давление поступающей жидкости недостаточно, чтобы переместить золотник управляемого подпорного клапана 11 в левое положение и открыть слив, В момент, когда прессующий поршень займет исходное положение перед началом цикла прессования, шток-упор 13 наталкивается на упор, установленный неподвижно на машине, и перемещается влево, перемещая при этом влево и золотник управляемого подпорного клапана 11 (преодолев при этом усилие давления жидкости на золотник) , открывающего свободный слив жидкости из полостей внешнего и внутреннего прессующих поршней через штуцер 12. При этом давление в полостях прессующих поршней падает, обратный клапан 4 под давлением подаваемой жидкости открывается, и жидкость через штуцер 10, обратный клапан 4, полость подвода и каналы 6 поступает в буферную гидрокамеру 8, откуда, отобрав необходимое количество тепла, по каналам 7, полости отвода жидкости, через управляемый подпорный клапан 11 и штуцер 12 поступает на слив. Устройство готово для проведения повторного цикла прессования. Конструктивные решения управляемого подпорного клапана 11 могут быть самыми различными, но все они должны обеспечивать возможность быстрой и удобной регулировки величины требуемого приведенного противодавления. Применение устройства для прессования металла с подпрессовкой на машинах литья под давлением позволяет повысить плотность отливок более, чем на 4%, что не уступает эффекту сдвоенного поршня с раздельным гидроприводом. Простота конструкции устройства обеспечивает дешевизну его изготовления и надежность в работе, а также возможность применения на существующих машинах литья под давлением с горизонтальной камерой прессования без существенных переделок электрогидравлической схемы мащины. Формула изобретения Устройство для прессования метала с подпрессовкой на машинах литья под давлением, содержащее гидроцииндр привода прессования, телескоически установленные прессующие порни, образующиегидрокамеру , внутрений из которых связан со штоком гидроилиндра привода прессования и имеет олости подвода и отвода жидкости, вязанные между собой каналами, отичающееся тем, что, с целью прощения конструкции и повышения надежности ее работы, оно снабжено об- ратным и управляемым подпорным клапанами, установленньши соответственно в полостях подвода и отвода жидкости, при этом указанные полости связаны между сЬбой через -гидрокамеру.

Источники инфор1-4ации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР № 256176, кл. В 22 Д 17/10, 1968.

2,Патент США J 3605871, кл. 164-319, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ПРЕССОВАНИЯ ДЛЯ МАШИНЫ ЛИТЬЯПОД ДАВЛЕНИЕМ | 1971 |

|

SU425723A1 |

| Гидравлический пресс для изготовления брикетов | 1940 |

|

SU63127A1 |

| Механизм прессования "Мультдубль" машины литья под давлением | 1987 |

|

SU1414498A1 |

| Механизм прессования машины литья под давлением | 1975 |

|

SU527258A1 |

| Механизм прессования машины для литья под давлением | 1988 |

|

SU1729692A1 |

| Устройство для запрессовки металла на машинах литья под давлением | 1975 |

|

SU555986A1 |

| Механизм прессования машины для литья под давлением | 1974 |

|

SU486860A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПОДАЧЕЙ ТОПЛИВА В КАМЕРУ СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2277641C1 |

| Механизм прессования машины литья под давлением | 1990 |

|

SU1733189A1 |

| Узел прессования машины литья под давлением | 1981 |

|

SU984659A1 |

2А

ГидрочюинО/г upecfola/iag

Авторы

Даты

1979-11-30—Публикация

1975-11-21—Подача